相控阵雷达天线阵面过线管孔密封研究*

吕建路,赵希芳,刘加增

(南京电子技术研究所, 江苏 南京 210039)

相控阵雷达天线阵面过线管孔密封研究*

吕建路,赵希芳,刘加增

(南京电子技术研究所, 江苏 南京 210039)

相控阵雷达天线阵面上的电缆或水管在穿过阵面箱壁时的过孔处易引发阵面漏水问题,为了解决这一问题,总结了目前已有的可应用于过线管孔处密封的技术,指出采用模块化密封系统是一种密封可靠、安装更换与扩容方便、外形美观的密封方式,并采用了模块化密封系统中焊接与螺接形式的密封件分别制造了试验件,进行了淋雨试验。试验表明,焊接形式的密封件不易发生螺接形式中由于密封垫片选型设计不当导致的漏水问题,且节省安装空间,是一种适于天线阵面上过线管孔处的密封方式。天线阵面在实际设计过程中,可根据密封与成本等要求灵活选用各种密封方式,但在有严格的密封要求、便于安装更换与扩容等情况下,宜优先采用焊接形式的模块化密封系统。

天线阵面;孔;密封;模块化密封系统

引 言

相控阵雷达的天线阵面主要为板式箱体结构,箱体内部装有各种电子电气设备及冷却管路。电子电气设备与箱体外部设备需通过多种形式的电缆互联,冷却管路与箱体外部的冷却机组也需通过水管互联[1-3]。电缆与水管均需穿过箱壁,即需在箱壁上开孔用于穿电缆与水管。由于箱体内部装有没有密封性的电子电气设备,因此,箱体整体必须具有密封性[4]。电缆与水管在穿过箱壁时,需保证电缆或水管的外侧与箱壁上开孔之间的密封性。

在安装空间等实际情况允许时,可以通过安装有电连接器或水管转接器的转接板来避免电缆或水管直接穿过箱壁的情况,这样将电缆或水管的外侧与箱壁上的开孔之间的密封问题转化为容易实现的转接板与箱壁之间的密封[5-9]。但是,在空间紧张、不能有较大电磁损耗、需要电磁屏蔽、过硬水管等情况下,不能采用转接板,必须在箱壁上直接穿过电缆或水管。可以

采用2个半圆形夹子将电缆或水管固定在箱壁上防止电缆或水管窜动,再在密封面之间涂覆密封胶来保证密封的方法,但是这种方法密封效果的可靠性不高,且会占用一定空间。因此,需要对天线阵面中过线管孔的密封进行专门研究。本文介绍了目前过线管孔的密封现状和可应用的密封技术,提出解决方法,并设计了试验件进行了试验研究。

1 天线阵面中过线管孔的密封现状

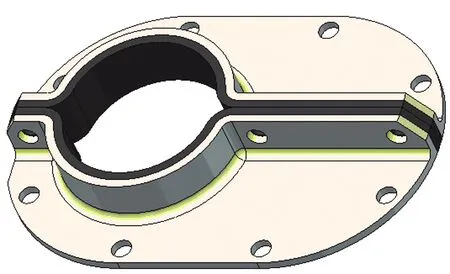

在天线阵面中,过线管孔的密封如图1所示,属于圆柱面密封。用于穿电缆或水管的开孔大小是固定的,孔的直径一般略大于电缆或水管的外径,电缆或水管的外侧与孔壁之间必然存在间隙,不易实现密封。在实际条件允许时,可将图 1中的密封方式转换为图2所示的采用转接板的密封方式。在转接板上安装电连接器或水管转接器,将电缆或水管在转接板处断开,通过电连接器或水管转接器转接。这样可将不易实现的圆柱面密封转换为容易实现的平面密封。对于平面密封,可采用密封垫片或截面为O形的密封条,能取得可靠的密封效果。但采用这种方式,一是需要足够的安装空间,不能用于空间紧张的情况;二是需要将电缆断开,会造成电磁损耗,不易满足电磁屏蔽等要求;三是不能通过硬水管,需要在转接处先将硬水管转换为软水管才能实现转接。

图1 电缆或水管与箱壁之间的密封示意图

图2 采用转接板形式的密封示意图

在密封面处涂覆密封胶是一种常用的密封方法。对于穿过箱壁的电缆或水管,如果不加任何固定装置,让电缆或水管处于自由状态,则电缆或水管容易发生窜动。在这种情况下,在电缆或水管的外侧与孔壁之间的间隙处涂覆密封胶,显然不能可靠地保证密封。目前,常用的方法是先采用如图3所示的夹子将电缆或水管固定在箱壁上,避免电缆或水管自由窜动,再在电缆或水管外侧与夹子的内侧之间及夹子与箱壁的接触面之间涂覆密封胶,来实现密封。这种密封方法可应用于对密封性要求不高、空间足够的情况。对于密封要求严、空间有限、外观要求高的情况,需要考虑更可靠的密封方式。

图3 固定电缆或水管的夹子

2 应用于过线管孔的密封技术

针对过线管孔处的密封问题,已有的相关技术有充气式密封系统、电缆夹套式密封件、模块化密封系统等[10]。这些密封系统主要通过电缆或水管外侧与密封系统中带有开孔的密封件之间的挤压,来消除接触面之间的间隙,从而实现密封。

2.1 充气式密封系统

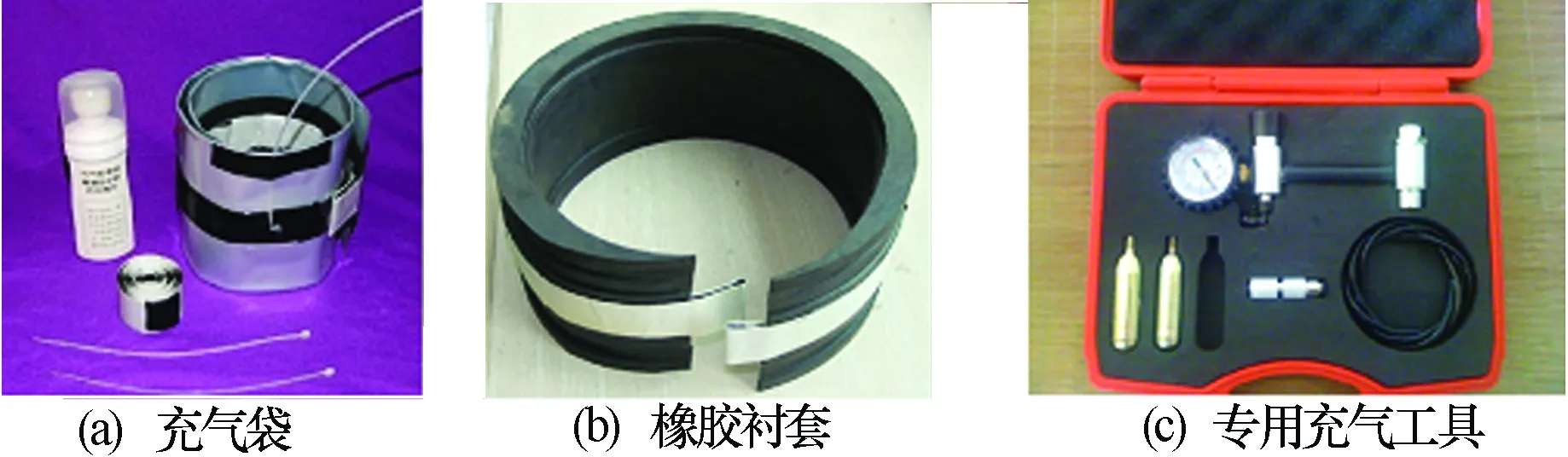

充气式密封系统是一种在电缆或管道外壁与孔内壁之间的间隙处放置气封袋,通过对气封袋充气,使气封袋与电缆或管道外壁及孔内壁产生挤压,填充间隙,从而实现密封的密封系统。充气式密封系统实际安装的情况如图4所示。它主要由充气袋、橡胶衬套和专用充气工具等组成,如图5所示。充气式密封系统是一种相对简单粗糙的电缆管道密封系统,目前主要用于建筑墙体的穿墙密封,能满足防水的要求。充气式密封系统可用于需要基建的地面固定式雷达在墙体上的电缆管道穿墙密封,但是其工作原理导致的结构形式不能做到外观上的整齐美观,也不能满足天线阵面工作环境对密封、振动与可靠性等性能的要求,因此这种密封系统不适合用于天线阵面过线管孔的密封。

图4 充气式密封系统

图5 充气式密封系统配件

2.2 电缆夹套式密封

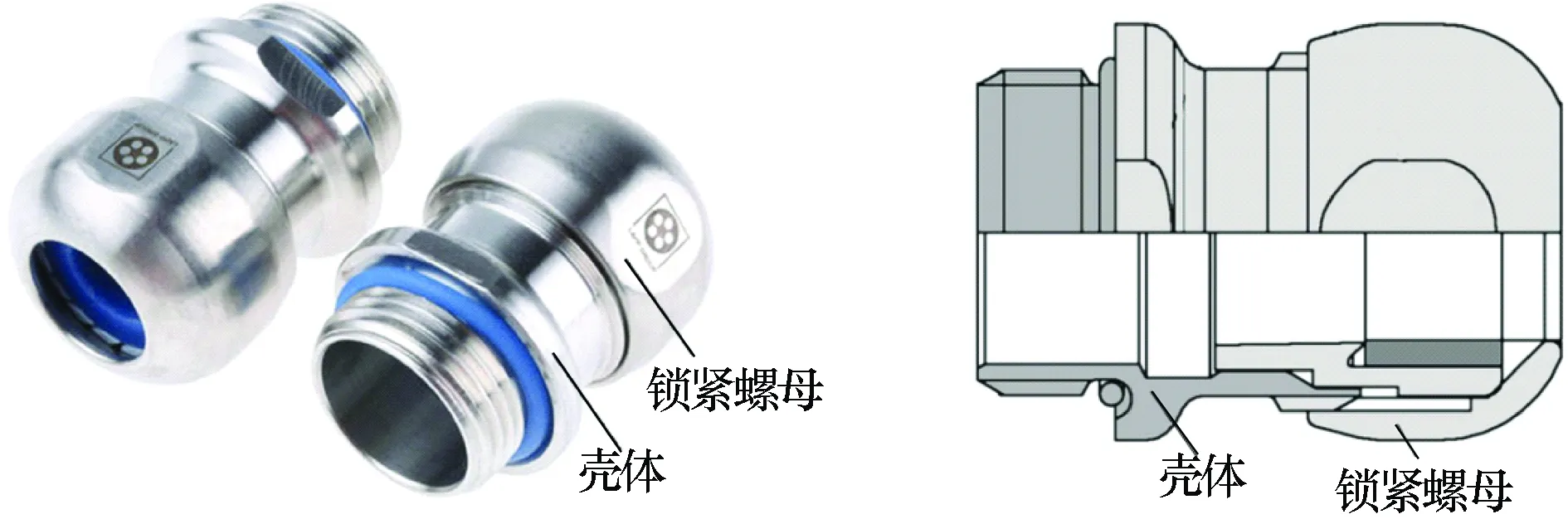

电缆夹套是一种用于固定电缆,并实现电缆与箱壁之间密封的结构件。典型的电缆夹套如图6所示,由带有密封圈的壳体与锁紧螺母组成。实际安装时,在箱壁上开螺纹孔,将壳体拧入,实现壳体与箱壁之间的密封;再将电缆穿过壳体中的通孔与锁紧螺母,拧紧锁紧螺母,实现电缆与电缆夹套之间的密封。通过上述方式,实现了电缆与箱壁之间的密封。电缆夹套将实现起来有难度的电缆与箱壁之间的密封转换为容易实现的夹套与箱壁之间的密封以及夹套与电缆之间的密封。夹套与电缆之间的密封,可以通过对夹套的合理设计来实现。因此,通过对夹套的合理设计,可实现电缆与箱壁之间方便快捷可靠的密封。

图6 电缆夹套

电缆夹套根据制造材料可分为塑料、镀镍黄铜及不锈钢等类型;根据应用场合可分为用于光伏行业、制冷行业、无卤环境、需防尘及需电磁屏蔽环境等夹套类型。目前市场上已有德国缆普(LAPP)、日本欧姆(OHM)等公司的电缆夹套产品,可以根据应用情况选用。

电缆夹套可应用于天线阵面中部分过线管孔的密封,但由于电缆夹套大部分应用于单根电缆穿过箱壁的密封情况,且对电缆直径的尺寸有一定的限制,在需要通过多根电缆、电缆直径过大或电缆需要扩容和更换时,电缆夹套不适用。

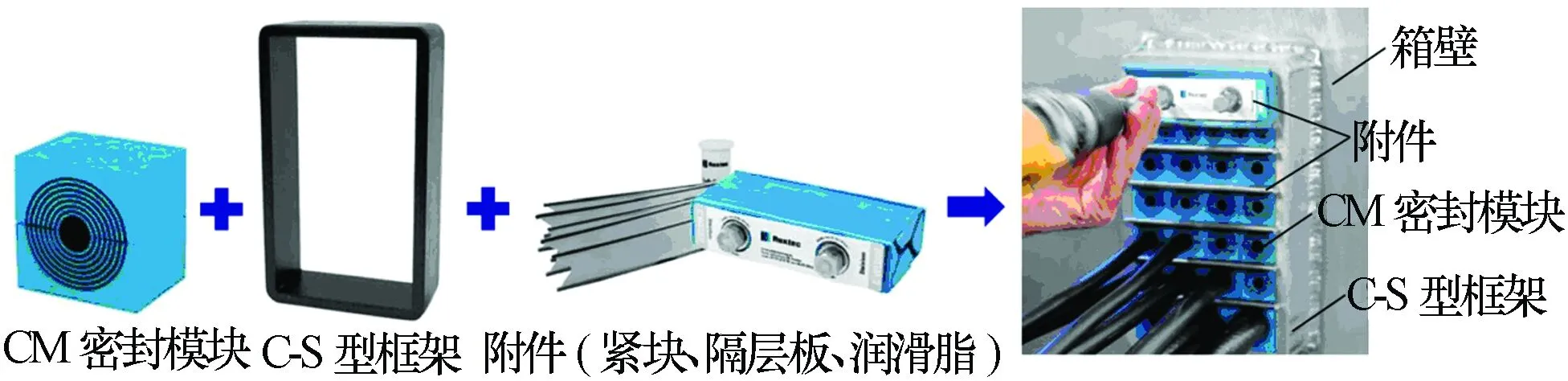

2.3 模块化密封系统

模块化密封系统是一种采用可变径模块化的密封件(MCT)、框架及可实现锁紧功能的楔形紧块等附件组合进行密封的密封系统。一种典型的采用方形框架的模块化密封系统如图7所示,主要由CM密封模块、C-S型框架及包含紧块、隔层板和润滑脂在内的附件组成,其中CM密封模块是关键部件,用于穿过不同直径的电缆或管道。模块化密封系统实现密封的总的思路与电缆夹套类似,即将电缆或管道与箱壁之间的密封分解为密封系统与箱壁之间的密封以及密封系统与电缆或管道之间的密封。密封系统与电缆或管道之间采用密封模块、框架及紧块等附件实现密封,密封系统与箱壁之间通过常规的焊接、使用了密封垫片的螺接形式密封。

图7 采用C-S型框架的模块化密封系统

目前,模块化密封系统已有成熟的产品,在世界上主要有烙克赛克(Roxtec)与MCT Brattberg两家公司。相对而言,烙克赛克公司的密封模块采用可剥芯层的橡胶制造,具有独有的多径特性,更适应电缆或管道外径的变化,使用便捷。此外,烙克赛克公司的产品类型相对更加丰富。根据形状分类,烙克赛克密封系统主要有矩形(如图7所示)和圆形(如图8、图9所示)2种框架的产品类型。图8所示的产品是用于穿过单根电缆或管道的,其中C-RS密封件同时起到密封模块与紧块的作用;图9所示的产品是用于穿过多根电缆或管道的,采用CM密封模块进行组合排布,其中C-R型框架起到紧块的作用。

图8 采用C-RS密封件的模块化密封系统

图9 采用C-R型框架的模块化密封系统

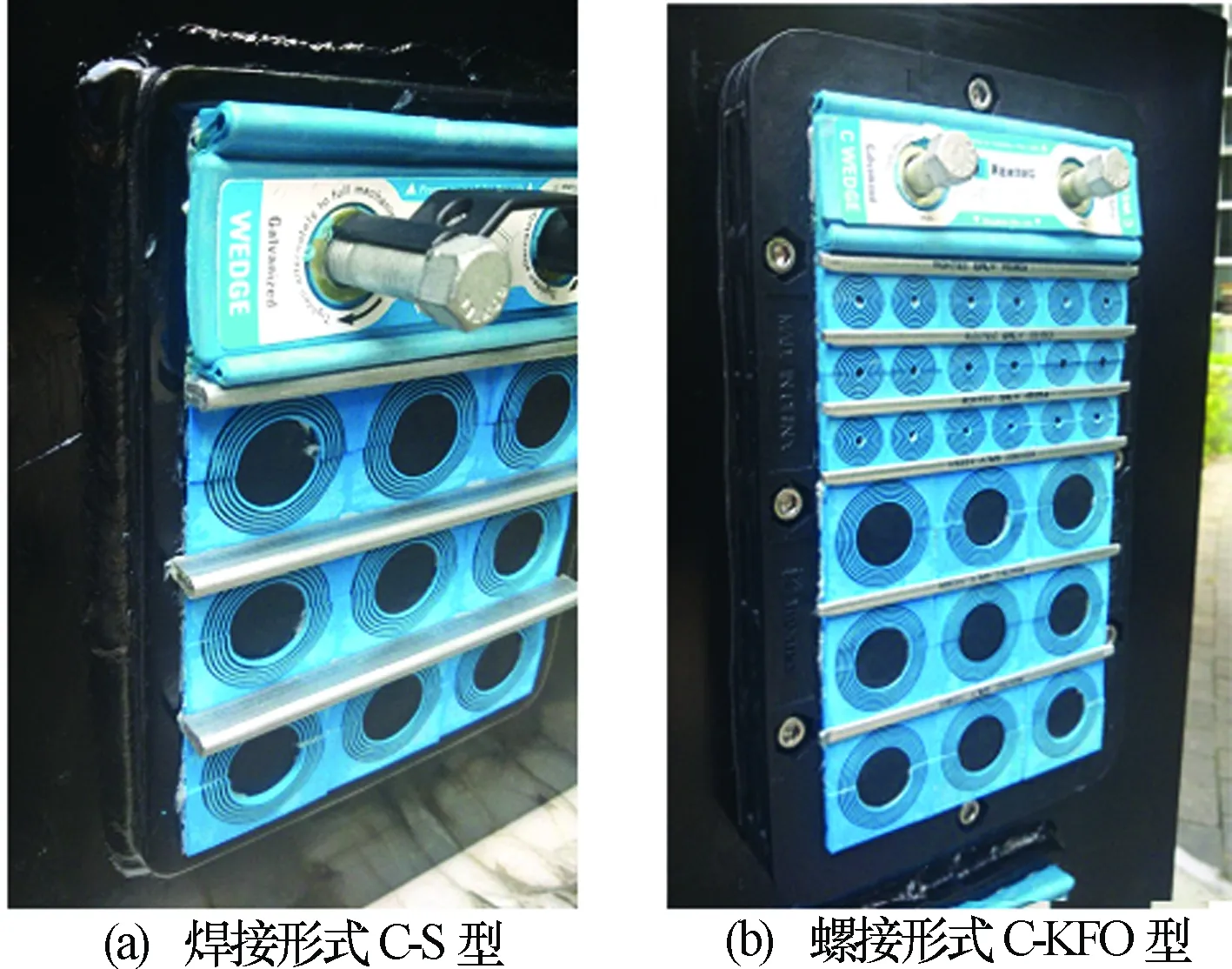

适用于天线阵面的密封系统与箱壁之间的连接方式主要有焊接和螺接2种,上述3幅图所示均为焊接形式,图10所示为螺接形式。螺接形式主要是将原来直的套筒或框架改为带法兰的套筒或框架,在法兰与箱壁之间增加密封垫片,并用螺栓固定。烙克赛克密封系统对不同直径的电缆或管道的适应性好,便于电缆或管道的更换或扩容,密封可靠,外形整齐美观,适合用于天线阵面上。

图10 螺接形式示意图

3 过线管孔密封试验与讨论

通过对目前已有的可应用于过线管孔密封的技术进行调研,可知烙克赛克密封系统是一种非常适用于天线阵面上的密封方式。为了检验烙克赛克密封系统应用于天线阵面的可行性及密封效果,设计制造了密封试验件,并进行了密封试验。

3.1 试验装置

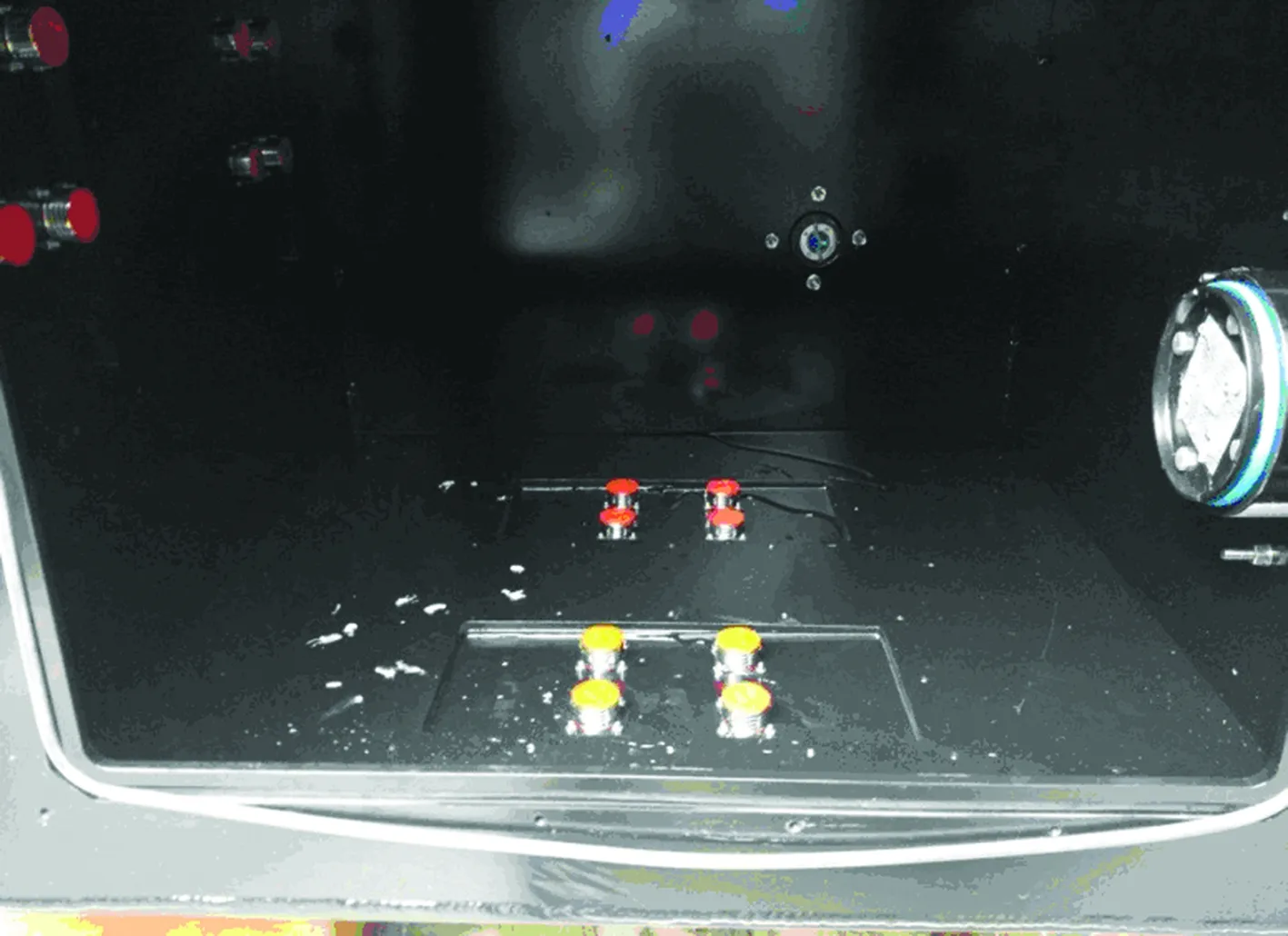

试验件是六面箱体,实物如图11所示,其中一面安装有一个大盖板,用于在对箱体进行淋雨试验后,打开盖板观察箱体内部的漏水情况。使用箱体中的3个面,分别安装烙克赛克的C-RS型密封件、C-R型密封件、C-S型密封件及C-KFO型密封件,如图12 ~ 图14所示。C-RS型密封件与C-R型密封件中的套筒均同时采用了用于焊接的直套筒和用于螺接的带法兰套筒2 种,C-S型密封件与C-KFO型密封件安装在同一个面上,C-S型密封件是焊接形式,C-KFO型密封件是螺接形式。

图11 密封试验件实物

图12 C-RS型密封件

图13 C-R型密封件

图14 矩形密封件

烙克赛克密封系统将电缆或管道与箱壁之间的密封分解为密封系统与箱壁之间的密封以及密封系统与电缆或管道之间的密封。密封系统与电缆或管道之间的密封由密封件自身的性能保证,对于焊接形式的密封件,密封件与箱壁之间的密封性主要靠焊接性能保证;对于螺接形式的密封件,密封件与箱壁之间的密封性主要靠密封垫片保证。采用螺接形式的C-RS型密封件、C-R型密封件及C-KFO型密封件的垫片采用航空橡胶板1142制作。

3.2 试验方法

为了保证试验件能反映天线阵面使用环境,淋雨试验方法参照阵面密封设计指南。采用软管从自来水龙头处接水,以自来水龙头的最大水量从多种角度对箱体上C-RS型、C-R型、C-S型及C-KFO型密封件淋雨,重点对准密封界面处淋雨,如密封垫片处、密封模块相互之间的接触处、密封模块与套筒或框架之间的接触处等,每个密封件的淋雨时间不小于30 min,实际淋雨情况如图15所示。

图15 淋雨试验

淋雨结束后,打开大盖板,检查箱体内部和各密封件密封部位。如果有漏水现象,则表明密封件不满足密封要求,需排查原因并改进,再重新进行试验,直到没有漏水现象为止。

3.3 试验结果与讨论

淋雨结束后,打开大盖板,箱体内部如图16所示,发现有明显的漏水现象。经过排查,发现漏水部位为螺接的C-RS型、C-R型密封件及C-KFO型密封件的套筒和框架与密封垫片、箱体之间的接触处。箱体与法兰之间的密封性主要取决于密封垫的材质、形式及固定螺钉的间距,但由于套筒和框架的形式已固定,密封垫的形式与固定螺钉的间距都是不可变的,而采用的航空橡胶板1142硬度偏大,对密封性可能存在不利影响。改用相对于航空橡胶板1142更为柔软的硅橡胶板6144制作密封垫片,并重新安装螺接的C-RS型、C-R型密封件及C-KFO型密封件。再次采用上述试验方法进行淋雨,结束后,打开大盖板观察,没有发现漏水现象,证明各密封件密封效果满足要求。

图16 淋雨试验后箱体内部情况

经过试验,可知烙克赛克密封件与电缆或管道之间的密封性由产品自身性能保证,其具有优异的密封性和可靠性,容易发生问题的在于密封件与箱壁之间的密封。对于2种安装方式的密封件,可得到如表1所示的结论。

表1 烙克赛克密封件的焊接与螺接形式对比

安装方式优点不足焊接形式节省安装空间;密封系统与箱壁之间的密封靠焊接性能保证,一般无密封隐患需事先在箱壁上焊接好套筒或框架螺接形式只需在箱壁上开对应的孔,无需焊接套筒或框架的法兰占用一定的空间;易发生由于密封垫片选型不当导致的漏水

目前的有源相控阵天线阵面内部设备量大,要求密封系统的安装空间尽量小。天线阵面的主要受力结构件为阵面骨架,主要采用钢板经焊接制成,可以先根据电缆或管道的排布在对应的位置开孔,在制造阵面骨架时,一并焊接管套或框架,不必再增加额外的工序。此外,管套或框架直接焊接到阵面骨架中的箱壁上,密封性能得到有效保证,无须再考虑密封垫片的选型等设计工作,也避免了由此带来的漏水问题。因此,天线阵面上的过线管孔密封更适于采用焊接形式的烙克赛克密封件。类似于烙克赛克密封件之类的模块化密封系统的成本一般较高,但特别适用于对密封性、安装更换与扩容的快速便捷性及外形的美观程度等要求严格的情况,在设计时需综合考虑性能它与成本的要求。

4 结束语

雷达天线阵面的密封性是雷达可靠运行的重要保障,天线阵面上过线管孔处是漏水问题的易发点。文中总结了目前天线阵面中常用来解决过线管孔处密封的方法,并对现有的其他解决过线管孔处密封的技术进行了调研,指出模块化密封系统是一种密封可靠、安装更换与扩容方便、外形美观的密封方式,尤其是烙克赛克密封系统以独有的多径特性和丰富的产品类型更适于应用在天线阵面上。密封试验件分别采用了焊接和螺接形式的密封件,通过淋雨试验证明焊接形式的密封件不易发生螺接形式中由于密封垫片选型不当导致的漏水问题,且节省安装空间,是一种更适于天线阵面上过线管孔的密封方式。天线阵面在实际的设计过程中,可根据密封情况、成本等要求灵活选用各种密封方式,但在有严格的密封要求情况下,为便于安装更换与扩容,宜优先采用焊接形式的模块化密封系统。

[1] 邱成悌, 赵惇殳, 蒋全兴. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2002.

[2] 顾叶青, 唐宝富, 王超. 大型相控阵天线模块化设计[J]. 电子机械工程, 2016, 32(2): 1-3, 9.

[3] 张根烜, 查金水, 胡劲松. 大型相控阵雷达阵面结构设计研究[J]. 雷达科学与技术, 2016, 14(3): 337-342.

[4] 陶晓瑛, 钟剑锋. 相控阵雷达天线阵面密封设计研究[C]//2008年电子机械与微波结构工艺学术会议论文集, 2008: 49-51.

[5] 李婷, 谭世颖, 黎毅. 过线孔的密封装置: 中国, CN201320437572.7[P]. 2014-03-12.

[6] 付佳杰. 水下穿舱电缆密封与屏蔽保护解决方案的实验验证[J]. 机械工程师, 2016(6): 174-175.

[7] 何光华, 俞骏, 张志坚, 等. 中低压电缆接头密封阻水性能评估试验研究[J]. 电工技术, 2016(3): 21-23.

[8] 冯建周, 孙玉青. 海洋石油平台电缆穿舱件选型设计[J]. 化工管理, 2016(6): 172-172.

[9] 付文林, 郭玲玲. 一种安装简单的电缆钢管间隙封堵装置[J]. 农村电工, 2016, 24(5): 25.

[10] 马琰. 模块化电缆密封系统在核电项目中的应用[J]. 电工技术, 2013(6): 24-25.

吕建路(1986-),男,工程师,主要研究方向为相控阵雷达天线阵面结构设计。

Research on Seal of Holes Opened on Antenna Array ofPhased Array Radar for Threading the Cable and Pipes

LV Jian-lu,ZHAO Xi-fang,LIU Jia-zeng

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The holes opened on the wall of the antenna array used for the threading of the cables and pipes in the active phased array radar can easily cause the leakage of the array. To solve the problem, this paper summarizes the existing technologies which can be used for the seal of the holes, and puts forward that adopting modularized sealing system is a reliable and good-looking sealing way, which is convenient to assemble and easy to change and expand. The test device with welded and bolt-connected sealing elements of the modularized sealing system is designed and fabricated. Raining test for the device is carried out. It indicates that leakage never occurs in the welded sealing element, whereas easily occurs in the bolt-connected sealing element caused by improper model selection and design of the sealed gasket. Besides, the installation space can be saved using the welded sealing element. It is concluded that during the actual design of the antenna array, the sealing way can be selected flexibly according to the sealing and cost requirement, while the welded sealing element of the modularized sealing system is recommended in the situation requiring strict sealing property of the hole, convenient changing and expanding of the cables and pipes.

antenna array; hole; seal; modularized sealing system

2016-09-14

TN958.92;TN957.2

A

1008-5300(2017)01-0039-05