上油方式与油剂用量对酚醛纤维梳理过程的影响

马崇启 阚永葭 蔡薇琦 杨金莲 李君丽

天津工业大学纺织学院, 天津 300387

上油方式与油剂用量对酚醛纤维梳理过程的影响

马崇启 阚永葭 蔡薇琦 杨金莲 李君丽

天津工业大学纺织学院, 天津 300387

为揭示上油方式及油剂用量对酚醛纤维的摩擦因数和质量比电阻的影响,以32组去油的酚醛纤维为原料,采用浸油和喷油两种上油方式及油剂质量分数为0.1%~0.8%、油剂喷洒质量为10~80 g进行试验。测试纤维与纤维及纤维与金属的动、静摩擦因数,纤维的质量比电阻,发现:采用浸油方式时,最佳油剂质量分数为0.3%~0.4%;采用喷油方式时,最佳油剂质量分数为0.4%、油剂喷洒质量为30 g。实际梳理过程中,采用浸油方式时最佳油剂质量分数为0.3%~0.5%,采用喷油方式时最佳油剂质量分数为0.4%、油剂喷洒质量为40~60 g。

酚醛纤维,油剂用量,摩擦因数,质量比电阻,不匀率

酚醛纤维具有优良的阻燃、抗烧蚀、高热稳定、密度小等特性[1-2],与碳纤维(密度1.76~1.80 g/cm3)、芳纶纤维(密度1.37~1.44 g/cm3)等阻燃纤维相比[3],酚醛纤维(密度1.27 g/cm3)具有轻质的优点。酚醛纤维高温炭化时会逸出极少量的烟雾和毒气,其主要产物为CO2和H2O[4]。因此,酚醛纤维属绿色环保的阻燃纤维,可用作飞行员、地勤工作人员、船员的消防服装,航空工业中的绝缘材料,以及医院、旅馆中的家具装饰物等[5]。

酚醛纤维在纺纱过程中,由于其摩擦因数较大、质量比电阻较高,静电荷在纤维表面不易散逸而形成电场,会产生静电吸附与放电现象。这给酚醛纤维的纺纱带来很多问题,如纤维缠绕皮辊或罗拉,使得丝束分离不清、飞花和灰尘积聚及纱线成纱不良等,甚至在低温低湿环境中纺纱无法进行[6]。为了解决酚醛纤维纺纱过程中出现的上述问题,工厂专门采用一种适合酚醛纤维纺纱使用的油剂,即三维卷曲涤纶短纤维油剂(以下简称油剂)。根据纺纱经验,纤维质量比电阻对数应保持在9.00以下[7]。给纤维上油时,如果选择浸油的方式,则每次浸油后需重新配油剂,这给试验带来不便。因此在获得浸油方式下的最佳油剂质量分数后改用喷油的方式,并探寻此方式下的最佳油剂质量分数和油剂喷洒质量,这对酚醛纤维的纺纱前实际梳理过程具有指导意义。

1 试验

1.1 试验材料与试样处理

试验材料及设备:

(1) 酚醛纤维,由山东莱芜润达新材料有限公司提供,其主要参数:直径13 mm;密度1.27 g/cm3;线密度1.87 dtex;断裂强度1.25 N/dtex;断裂伸长率6.8%;相对分子质量约1 116;质量比电阻对数(测试温度25 ℃、相对湿度60%)11.22;回潮率(测试温度25 ℃、相对湿度60%)<6%。

(2) 油剂,由天津工业大学助剂厂提供,其主组分质量分数为30.4%。

(3) 电热鼓风干燥箱,型号DL-101-2ES,由天津市中环实验电炉有限公司生产。

对酚醛纤维进行萃取试验,以去除纤维表面的纺丝油剂。称取已经去除纺丝油剂、烘干质量为20 g的酚醛纤维作为1组试样,共称取32组。

浸油方式下的试样处理过程:

(1) 将试样放入电热鼓风干燥箱内烘干;

(2) 称取20 g干燥试样,置于油剂中30 min;

(3) 从油剂中取出试样,除去多余油剂至40 g,放入电热鼓风干燥箱烘干。

喷油方式下的试样处理过程:

(1) 将试样放入电热鼓风干燥箱内烘干;

(2) 称取20 g干燥试样,均匀平铺在恒温恒湿实验室内的无尘试验台上;

(3) 将油剂均匀喷洒在试样上;

(4) 用手将试样扯散;

(5) 将试样放入密封袋中24 h;

(6) 将试样放入电热鼓风干燥箱烘干。

试样处理方式如表1所示。

表1 试样处理方式

1.2 纤维摩擦因数测试

采用常州第二纺织机械厂生产的Y151型纤维摩擦因数测定仪,测试通过浸油和喷油处理后的试样的摩擦因数。测试方法采用绞盘法。测试动摩擦因数时,选用转速30 r/min;测试静摩擦因数时,匀速转动扭力天平,当天平指针开始偏转时读数。具体参照《纤维摩擦因素测试仪说明书》。试验温度(20±2) ℃、相对湿度(65±2)%。

1.3 纤维质量比电阻测试

采用常州纺织仪器厂生产的YG321型纤维比电阻仪,测试通过浸油和喷油处理后的试样的质量比电阻,具体参照GB/T 14342—1993《合成短纤维比电阻试验方法》。试验温度(20±2) ℃、相对湿度(65±2)%。

1.4 纤维含油率测试

参照GB/T 6504—2008《化学纤维 含油率试验方法》进行测试。电热鼓风干燥箱内需保持温度为(105±3)℃。试验温度(20±2)℃、相对湿度(65±2)%。

1.5 棉网梳理

先将32组试样放在纺纱实验室中平衡12 h。每组试样取15 g喂入DSRo-01数字式小样棉纺粗纱机,梳理得到的棉网质量由天平称取并记录。试验温度(19±2)℃、相对湿度(35±2)%。

1.6 条干不匀率测试

将每组试样梳理得到的棉网通过并条机[罗拉中心距离为50 mm×50 mm×60 mm,牵伸倍数为4.76(总牵伸)×1.05(前区牵伸)×1.20(后区牵伸)]得到生条,利用Y311型条粗条干均匀度仪测试其条干不匀率。试验温度(19±2) ℃、相对湿度(34±2)%。

2 结果与讨论

2.1 浸油方式下油剂质量分数与纤维摩擦因数的关系

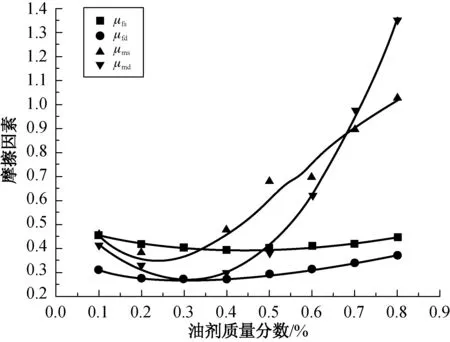

从图1可以看到:

(1) 随着油剂质量分数的增加,纤维与纤维的动、静摩擦因数(μfd、μfs)及纤维与金属的动、静摩擦因数(μmd、μms)均先降低、后增加。

(2) 当油剂质量分数为0.4%时,μfs最低;当油剂质量分数为0.3%时,μfd、μms、μmd最低。

(3) 当油剂质量分数大于0.5%时,μfs与μfd的差值不断减小。由此可以预测当油剂质量分数大于0.5%时,纤维之间的抱合力将减小,这不利于梳理的进行[8-9]。

图1 浸油方式下油剂质量分数与纤维摩擦因数的关系

2.2 浸油方式下油剂质量分数与纤维质量比电阻对数的关系

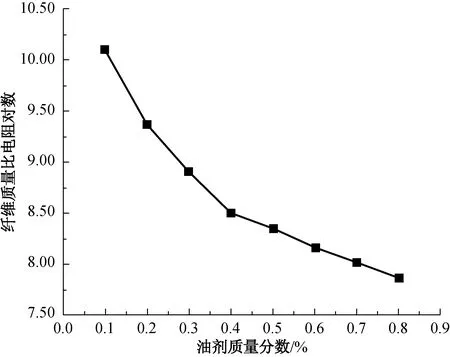

从图2可以看到:

随着油剂质量分数增加,纤维质量比电阻对数不断减小;当油剂质量分数大于0.3%时,纤维质量比电阻对数小于9.00。

图2 浸油方式下油剂质量分数与纤维质量比电阻对数的关系

2.3 喷油方式下油剂质量分数与纤维摩擦因数的关系

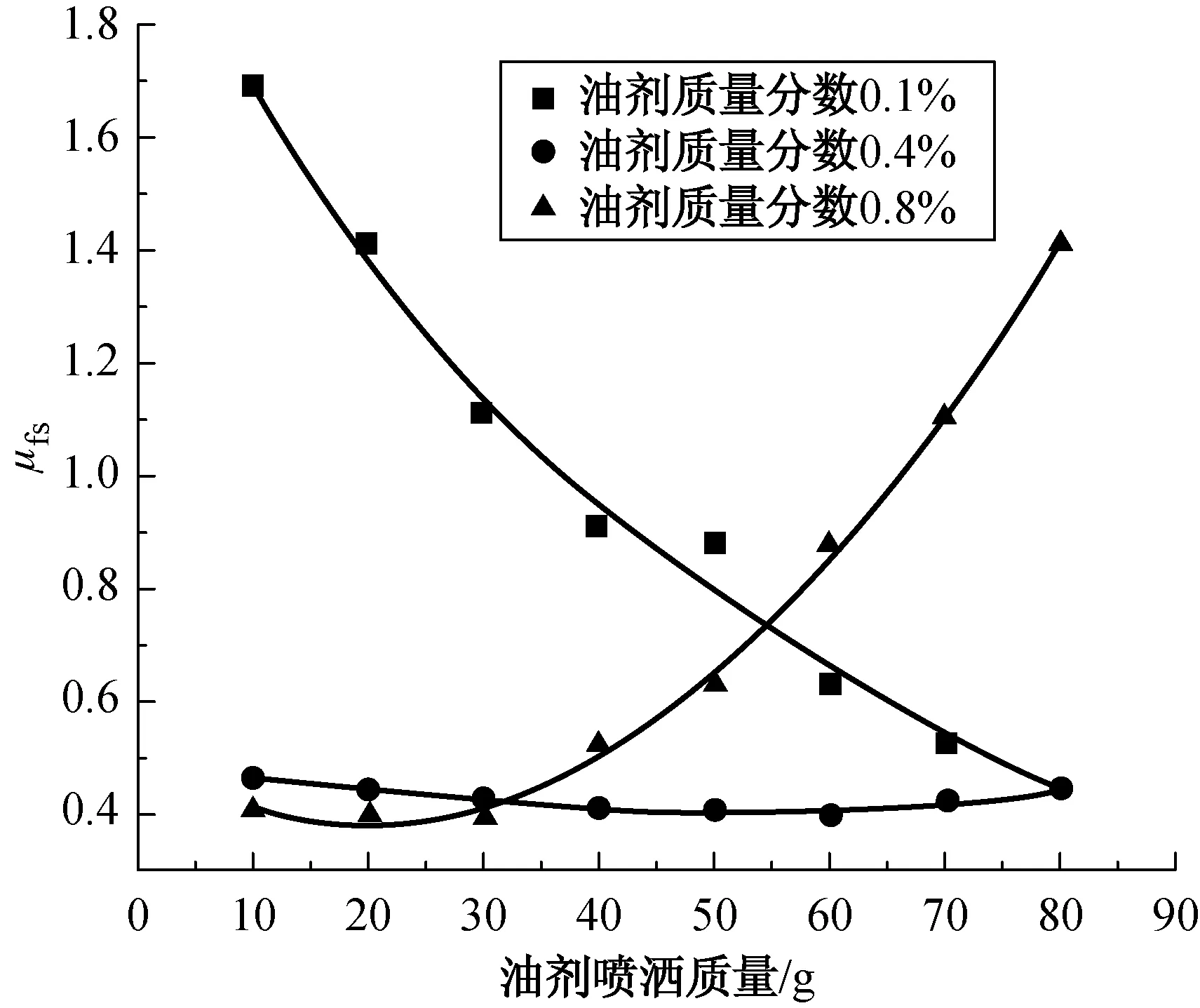

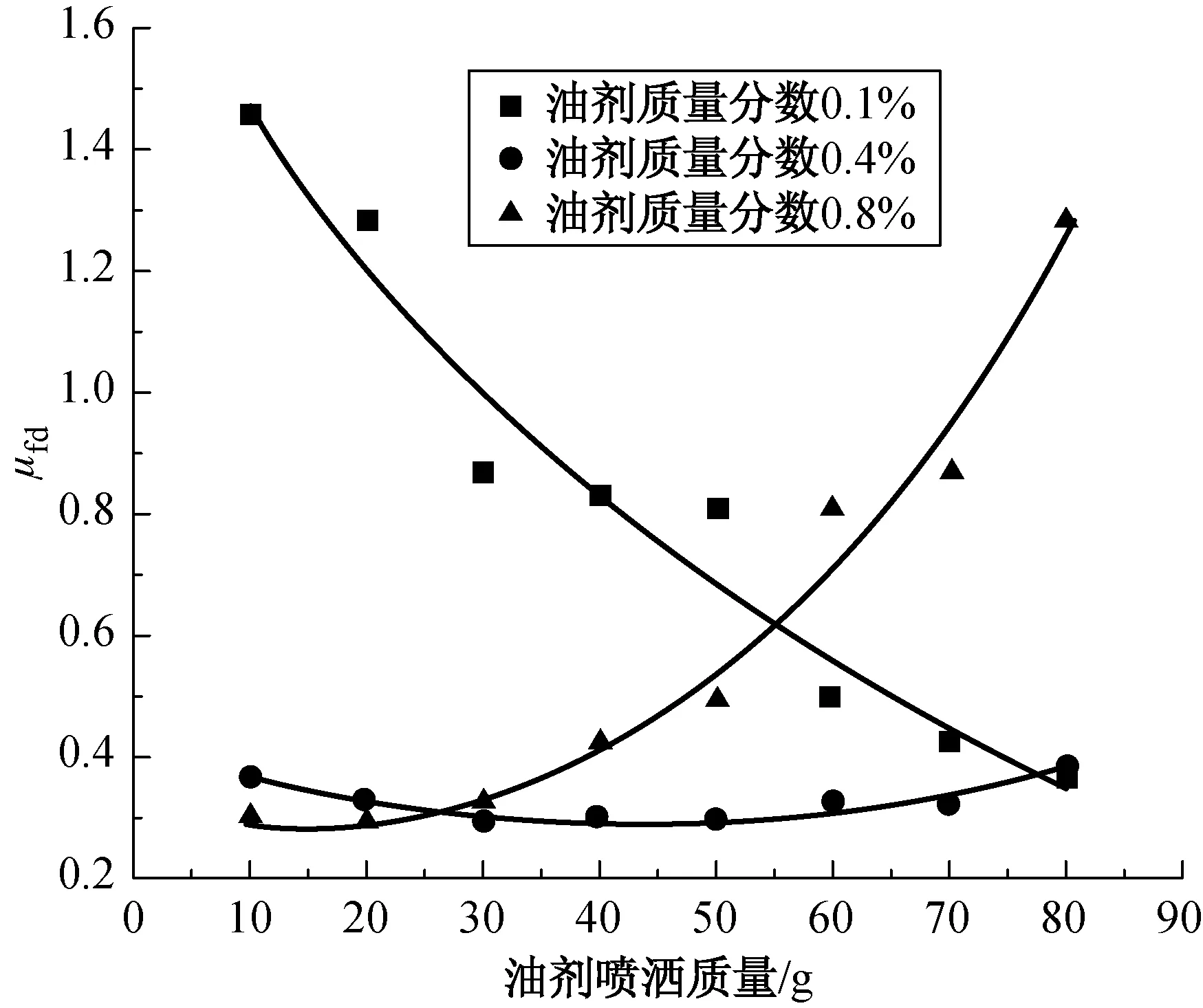

从图3可以看到:

(1) 3种油剂质量分数下,油剂喷洒质量不同,纤维摩擦因数也不同。

(2) 油剂质量分数为0.1%时,μfs和μfd都随着油剂喷洒质量增加而降低,因为此时纤维与纤维的接触面之间存在少量的油剂,形成了一层极薄的油膜。这种摩擦形式属于边界摩擦。油剂质量分数为0.4%时,μfs和μfd都较小,呈现先缓慢减小、再缓慢增加的趋势,说明此时的摩擦形式属于液体和半液体摩擦,纤维与纤维的接触面之间形成了油剂的单分子膜;当油剂喷洒质量超过50 g时,μfs和μfd呈略微上升趋势,这主要是由于油剂量变大,油剂黏度增加。油剂质量分数为0.8%时,μfs和μfd基本都呈现持续上升趋势,这是由油剂量变大、油剂黏度增加而导致的[10]。

(3) 油剂质量分数为0.1%时,μms和μmd均先减小后增大,且在喷洒油剂质量为50~60 g时达到最低。油剂质量分数为0.4%时,μms和μmd也是先减小后增大,最低点出现在油剂喷洒质量为30 g时。油剂质量分数为0.8%时,μms和μmd呈曲线上升趋势。纤维与金属的摩擦因数之所以有这样的变化特点,是由于金属辊的表面光滑,表面覆盖有少量油剂的纤维在金属辊上存在3种摩擦形式:干燥摩擦、边界摩擦、液体和半液体摩擦。

(4) 油剂质量分数为0.1%和0.4%时,区别在于摩擦因数最低点的出现位置不同,这是由于油剂质量分数不同,所需的油剂喷洒质量不同;油剂质量分数为0.8%时,因油剂质量分数过大,导致油剂黏度增加,因此摩擦因数增加。

从图3还可以得到:油剂质量分数为0.1%时,不及油剂质量分数为0.4%时节约水,而且油剂质量分数过小不利于摩擦因数快速下降;油剂质量分数为0.8%时,喷洒过程中会因油剂质量分数过大而出现喷洒不匀的情况。

图3 喷油方式下油剂喷洒质量与纤维摩擦因数的关系

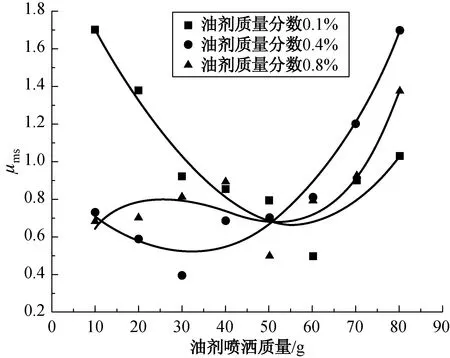

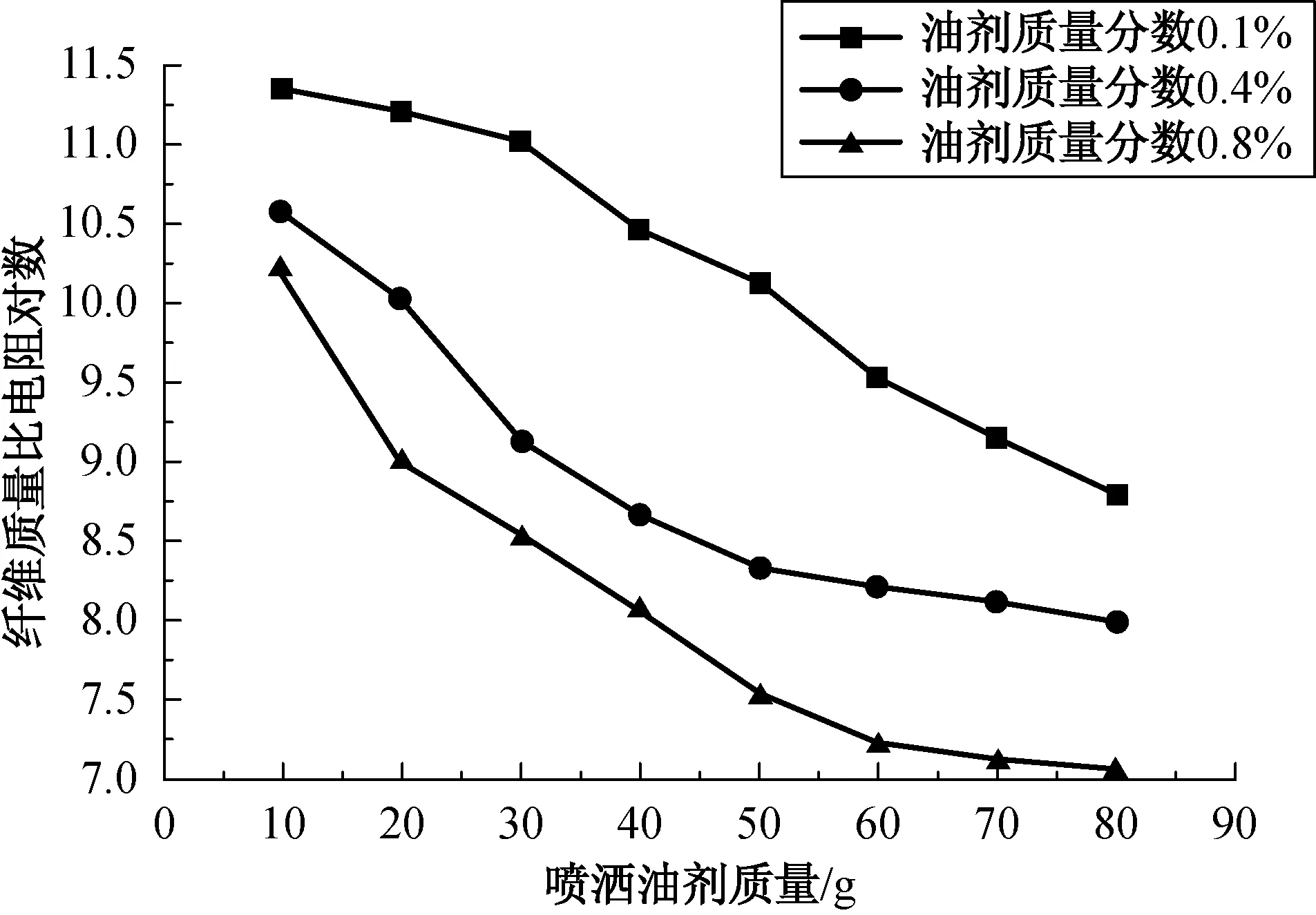

2.4 喷油方式下油剂质量分数与纤维质量比电阻对数的关系

从图4可以看到:

(1) 随着油剂喷洒质量的增加,纤维质量比电阻对数不断减小。

(2) 在0.1%油剂质量分数下,油剂喷洒质量大于70 g时,纤维质量比电阻对数小于9.00;在0.4%油剂质量分数下,油剂喷洒质量大于30 g时,纤维质量比电阻对数小于9.00;在0.8%油剂质量分数下,油剂喷洒质量大于20 g时,纤维质量比电阻对数小于9.00。

图4 喷油方式下油剂喷洒质量与纤维质量比电阻对数的关系

2.5 棉网质量

从图5可以看到:

(1) 浸油方式下的第3~5组和喷油方式下的第20~24组试样在梳理过程中损失的质量较少,说明浸油方式下油剂质量分数为0.3%、0.4%、0.5%时可以很顺利地进行梳理,喷油方式下油剂质量分数为0.4%、油剂喷洒质量为40~80 g时具有浸油方式下的最佳梳理效果。因此,可以用喷油方式代替浸油方式。

(2) 第1个断点即第7、8组试样未能梳理成棉网且无纤维缠辊现象,这是由于此时的油剂质量分数过大,油剂分子过多地覆盖在纤维表面,使得纤维间的抱合力过小;第2个断点即第9、10、11组试样的梳理过程中出现纤维缠锡林、刺辊、剥取罗拉等现象,这主要是由于油剂太少,导致摩擦力太大;第3个断点即第28、31、32组试样也未能梳理成棉网且出现了纤维缠锡林和刺辊现象,其主要原因是此时的油剂黏度过大。

(3) 第1~6组,棉网质量呈增大趋势,说明适当增加油剂质量分数可以改善梳理效果;第12~16组、第17~24组,棉网质量分别增加,说明提高油剂喷洒质量也可以改善梳理效果,而且后者的改善程度优于前者;第25~29组,棉网质量呈下降趋势,说明当油剂质量分数过大时,改变油剂喷洒质量对改善梳理效果并不明显。

图5 部分试样的棉网质量

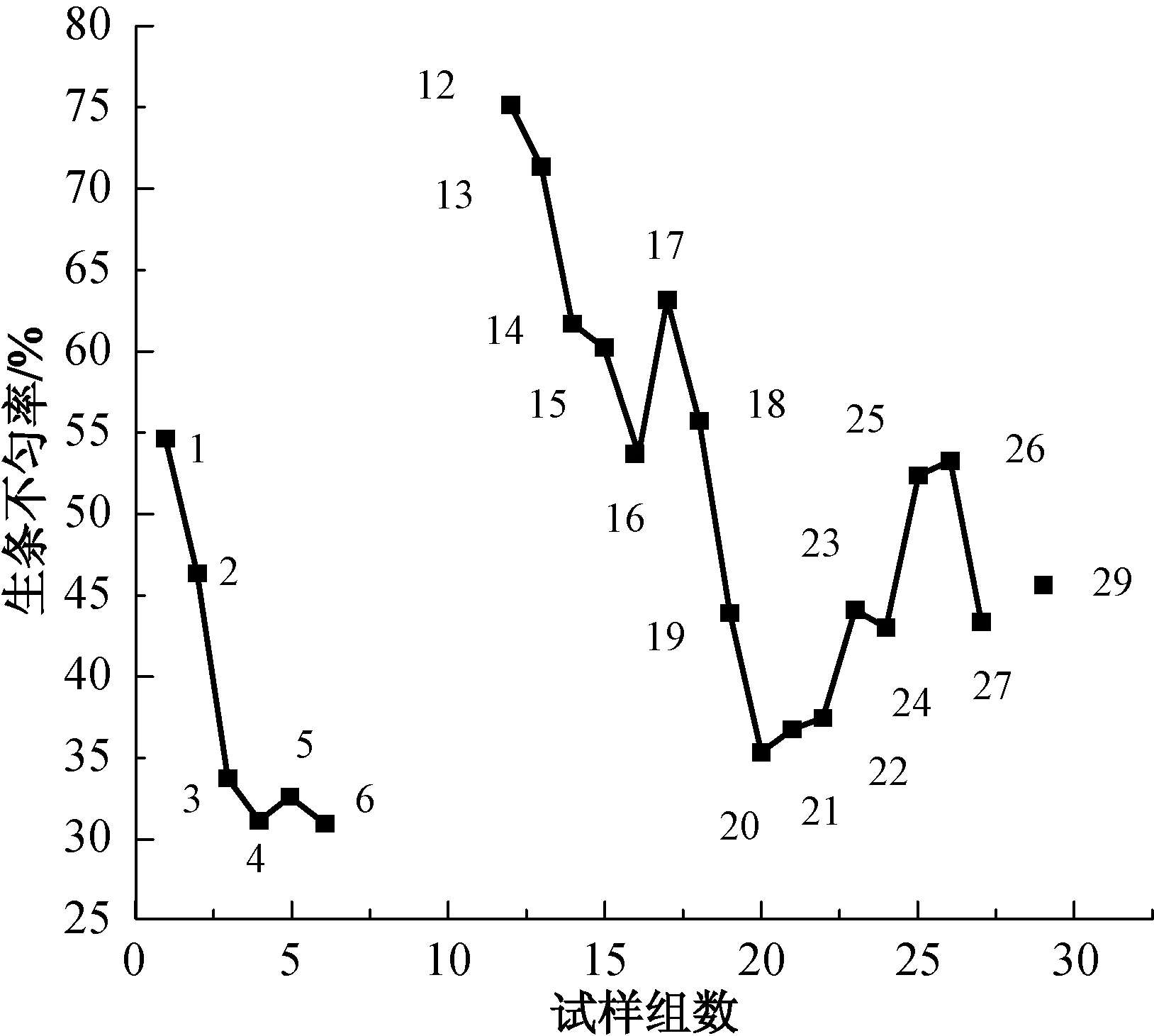

2.6 生条不匀率

从图6可以看到:

浸油方式的第3~6组和喷油方式的第20~22组试样的生条不匀率在32组试样中为较低,说明这7组试样的处理方式能够满足酚醛纤维的梳理要求。

图6 部分试样的生条不匀率

3 结论

(1) 浸油方式下,油剂质量分数为0.3%~0.4%时,μfs、μfd和μms、μmd都较低;当油剂质量分数大于0.3%时,纤维质量比电阻对数小于9.00。因此,浸油的油剂质量分数应选择0.3%~0.4%。

(2) 喷油方式下,油剂质量分数为0.1%时,最佳油剂喷洒质量为50~60 g,纤维摩擦因数较低,油剂喷洒质量大于70 g时纤维质量比电阻对数小于9.00;油剂质量分数为0.4%时,最佳油剂喷洒质量为30 g,油剂喷洒质量大于30 g时纤维质量比电阻对数小于9.00;油剂质量分数为0.8%时,油剂喷洒质量为10~20 g时纤维摩擦因数较低、大于20 g时纤维质量比电阻对数小于9.00。

(3) 选择浸油方式,适合的油剂质量分数为0.3%~0.5%;选择喷油方式,最佳油剂质量分数为0.4%、油剂喷洒质量为40~60 g。

[1] 任蕊,皇甫慧君,王燕,等.酚醛纤维高性能化改性研究[J].应用化工,2013,42(1):152-155+160.

[2] MOTTRAM J T, GEARY B, TAYLOR R. Thermal expansion of phenolic resin and phenolic-fibre composites[J]. Journal of Materials Science, 1992,27(18):5015-5026.

[3] 木林胜,山田.酚醛树脂纤维KynolTM[J].合成纤维,2012,41(6):44-48.

[4] ECONOMY J, LIN R Y. Carbonisation and hot stretching of a phenolic fibre[J]. Journal of Materials Science, 1971,6(9):1151-1156.

[5] 王西亭,张燕. Kynol纤维及其新进展[J].中国个体防护装备,2001(1):9-11.

[6] 姚穆,周锦芳,黄淑珍,等.纺织材料学[M].3版.北京:中国纺织出版社,2009:140-160.

[7] 瞿建增.摩擦、摩擦系数与质量管理(二)[J].棉纺织技术,1978(7):19-23.

[8] 许元巨.酚醛纤维产品的开发和应用[J].辽宁化工,1994(2):30-31.

[9] 郑帼,刘燕军,徐进云,等.涤纶短纤维油剂及其摩擦性能[J].纺织学报,2005,26(3):85-87+96.

[10] 天津市轻工业化学研究所.合成纤维油剂[M].北京:纺织工业出版社,1980:40-67.

Influence of the oiling method and the usage amount of oil solution on the carding process of phenolic fibers

MaChongqi,KanYongjia,CaiWeiqi,YangJinlian,LiJunli

School of Textile, Tianjin Polytechnic University, Tianjin 300387, China

In order to reveal the influence of the oiling method and the usage amount of oil solution on the friction coefficient and the mass specific resistance of phenolic fibers, 32 groups of degreased phenolic fibers were used as raw materials, and two oiling methods saying oil immersion and oil injection, as well as the mass fraction of oil solution at 0.1%~0.8% and the injection mass of oil solution at 10~80 g were choosed to carry out the experiments. The dynamic and static friction coefficient of fiber to fiber and fiber to metal, and the mass specific resistance of fibers were tested, then it was found out that the optimum mass fraction of oil solution was at 0.3%~0.4% under the method of oil immersion, while the optimum mass fraction of oil solution was at 0.4% and the injection mass of oil solution was at 30 g under the method of oil injection. During the actual combing process, the optimum mass fraction of oil solution was at 0.3%~0.5% under the method of oil immersion, while the optimum mass fraction of oil solution was at 0.4% and the injection mass of oil solution was at 40~60 g under the method of oil injection.

phenolic fiber, usage amount of oil solution, friction coefficient, mass specific resistance, irregularity

2016-07-25

马崇启,男,1964年生,教授,主要研究领域包括纺织工艺理论、纺织机电一体化技术、数字化纺织技术、纺织复合材料

TS102.1

A

1004-7093(2017)06-0026-05