2A14铝合金异形件轧制成形工艺研究

王 兵 周世杰 王恒强 刘 飞 李金祥 刘 东 胡 阳 文 帅

2A14铝合金异形件轧制成形工艺研究

王 兵1周世杰1王恒强1刘 飞1李金祥1刘 东2胡 阳2文 帅1

(1. 首都航天机械公司,北京 100076;2. 西北工业大学,西安 710072)

研究和分析了铝合金的环轧成形工艺,制定了某异形截面壳体结构的制造工艺,采用数值模拟的方法分析了成形过程中温度和等效应变的分布,通过物理实验轧制的方式生产出力学性能稳定、产品一致性高的铝合金异形截面壳体零件。

铝合金环件;环轧成形;数值模拟;物理实验

1 引言

环件轧制是机械、车辆、航空航天等工业领域中环形类零件制造的先进技术[1,2]。环件轧制技术是一种生产无缝环件的特种加工工艺,其生产过程是借助环轧机使环件坯料壁厚减小,直径增大,截面轮廓成形的工艺技术[3,4]。环件的轧制成形技术与环件自由锻方式相比,具有对成形设备吨位需求小、投资少;环件加工余量小、材料利用率高;环件精度高,内部质量好;生产效率高的优点[5~7]。目前国内在黑色金属和钛合金金属环件轧制方面的研究较多,工程化应用程度高[8],但在铝合金环件,特别是异形截面铝合金环轧研究方面,相关的研究报道较少,几乎为零,主要原因是对铝合金异形截面环件的使用要求较少。近些年来,随着航空航天工业的发展,大型铝合金环件的使用需求越来越高,对产品性能一致性和稳定性的要求越来越高,对环件产品的成形工艺提出了更高的要求,而环轧成形工艺能保证零件内部组织致密、晶粒细小、纤维沿圆周方向分布,环轧成形工艺是成形航天产品所需零件的重要方法[9]。本文以铝合金异形截面环件为研究对象,对其成形工艺进行研究分析,并采用异形环件的方式生产出了某航空航天型号产品上的重要零部件。

2 研究对象及工艺分析

某型号中的壳体零件选用2A14材料制造,壳体零件直径2m,高度800mm,最小壁厚30mm,最大壁厚90mm,壳体锻结构如图1所示。设计选用要求需保证零件达到一定的性能指标,常规的生产方式难以保证零件的力学性能指标,需要通过塑性成形的生产方式以保证零件力学性能指标,对于此类结构的大形筒体类锻件,为保证质量的一致性和稳定性、材料的利用率和后续生产制造周期,选用异形环轧的方式对其进行生产制造。对于此类高度与壁厚比值较大的环件,在轧制成形中径向变形量远大于轴向变形量,可视为筒段类结构件,大型筒段结构件的塑性成形主要工序为:自由锻开坯—环轧成形—热处理。

图1 异形截面锻件结构示意图

3 成形过程数值模拟研究分析

3.1 成形过程分析

有限元仿真是研究环件轧制成形技术的主要方式之一[10]。如图2所示轧制模型示意图,通过自由锻方式成形的毛坯经加热后置于径轴向环轧机上平台上,主轧辊在设备电机的作用下以恒定速度自转,抱辊控制轧制过程的稳定性,锥辊所在高度略有少许变化,在本研究中,型膛为开式结构,坯料在高度方向尺寸上有一定的长高。轧制过程中,坯料在芯轴的水平作用下向主轧辊方向移动,当芯辊带动坯料与主轧辊贴合时,芯辊与坯料随之转动,随着芯辊的移动,坯料长大至零件尺寸。根据轧制过程中坯料的尺寸变化状态,可将整个成形过程分为三个阶段:贴合阶段、成形前期阶段、成形后期阶段和整圆阶段。

1—主轧辊 2—抱辊 3—芯轴 4—毛坯 5—锥辊

3.2 轧制成形温度场分析

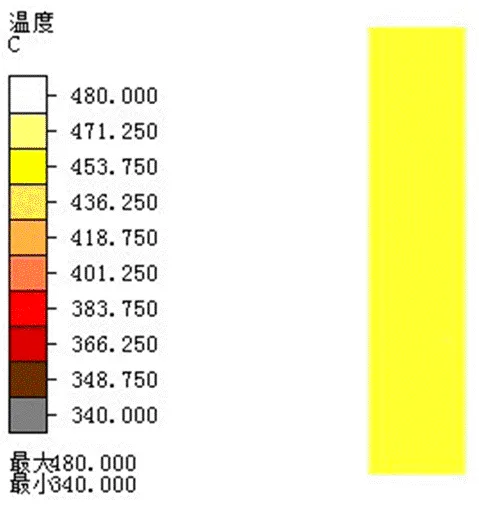

图3为环件轧制过程中截面温度分布云图及轧制结束时环件整体的温度分布云图。可以看出,在整个轧制过程中,环件的温度呈整体均匀下降的趋势。从咬入阶段开始,由于轧制初期一方面环件中部先与模具接触,而另一方面变形使得上下两端并未与模具完全接触,使得环件在高度方向上,心部的温度略低,而上下两端的温度反而更高。当型腔填满之后,环件进入稳定轧制阶段,环件整体都与模具接触,整体呈温度均匀下降趋势,截面温度分布逐渐呈现相对均匀的趋势,在轧制结束时,环件整体温度分布相对均匀,大致在340~380℃之间。

a 贴合阶段 b 成形前期

c 成形后期 d 整圆阶段

图3 环件轧制过程温度分布云图

3.3 轧制成形等效应变分析

a 贴合阶段 b 成形前期

c 成形后期 d 整圆阶段

图4 环件轧制过程等效应变分布云图

图4为环件轧制过程中截面等效应变分布云图及轧制结束时环件整体的等效应变分布云图。可以看出,轧制过程中,变形最先出现在与芯辊首先接触的内外环面中部,再逐渐向上下端面扩散。轧制结束时,环件整体的等效应变分布为沿径向方向,外环面应变最大,内环面应变次之,心部应变最小。沿轴向方向,心部应变最大,越接近上下端面,应变越小。轧制结束时,环件整体等效应变分布大致在0.7~4.0之间。

4 成形实验及产品性能检测

图5 轧制成形

图6 产品实物图

表1 力学性能检测值

在上述工艺分析优化的基础上,开展轧制成形实验研究。成形所用设备为3000mm级径轴向数控环轧机,设备额定吨位250t/200t。轧制用坯料选用2A14铝合金铸锭,经自由锻开坯成形成筒形结构毛坯,在轧制中使用专用成形芯轴模具。将坯料加热至始锻温度,通过环轧机的作用轧制成形至锻件图尺寸,轧制过程如图5所示。轧制完成后,经过固溶和时效处理以保证零件的力学性能指标,热处理完成后经机械加工后采用超声波无损探伤检测,检测结果表明,产品本体满足GJB1580A—2004中A级检测要求,产品实物如图6所示。在产品上端处切取取样环进行力学性能检测,在取样环的4个象限内,各切取试棒四组,每组径、轴向试棒各一根,合计共8根试棒进行常温力学性能检测,检测结果如表1所示,从表中可以得到,产品力学性能检测结果符合航天标准QJ502A—2001要求,各点性能指标值波动较小,产品性能一致性良好,产品力学性能值呈现一定的方向性,径向性能优于轴向,这一特性与环件纤维方向沿圆周方向分布的规律相符合。

5 结束语

a. 分析了某航天型号用异形截面零件的轧制成形工艺,采用数值模拟的方法分析了环轧成形过程中温度场和等效应变场的分布情况。研究结果表明,环件中部位置的温升和应变最大。

b. 通过环轧机轧制成形所需零件,零件的外形尺寸结构满足要求,环件内部质量优秀,符合GJB1580A—2004中A级探伤检测要求,环件各处力学性能指标分布均匀,纵向指标优于轴向指标,呈现一定的各向异性。

1 华林. 环件轧制成形原理和技术设计方法[D]. 西安:西安交通大学,2000

2 姜中原. 某异形环件轧制工艺中的残余应力研究[D]. 重庆:重庆大学,2014

3 华林,黄兴高,朱春林. 环件轧制理论和技术[M]. 北京:机械工业出版社,2001

4 韩静涛,陈领,张琳. 环件径-轴向轧制模拟试验轧机的开发[C]// 锻压设备. 第十三届全国塑性工程学术年会暨第五届全球华人塑性技术研讨会论文集. 武汉,2013:296~297

5 李昶. 环件轧制中导向辊对环件圆度误差影响规律研究[D]. 武汉:武汉理工大学,2007

6 万自永. 难变形材料环件轧制过程的三维有限元数值模拟[D]. 西安:西北工业大学,2007

7 钱东升,华林,张志强. 一种环件复合轧制成形新技术[C]// 武汉理工大学,第十二界全国塑性工程学术年会暨第四届全球华人塑性加工技术研讨会论文集. 重庆,2011:503~506

8 蒋涛. 环件轧制的工艺参数分析及过程模拟[D]. 长沙:中南大学,2013

9 李斌. Ti40合金环件径轴向轧制过程数值模拟及其工艺优化[D]. 南昌:南昌航空大学,2011

10 邱玉龙. 环件刚度模型的力学分析及其在环轧数值分析中的应用[D]. 武汉:武汉理工大学,2013

Research on Rolling Forming Process of 2A14 Aluminum Alloy Shaped Pieces

Wang Bing1Zhou Shijie1Wang Hengqiang1Liu Fei1Li Jinxiang1Liu Dong2Hu Yang2Wen Shuai1

(1. Capital Aerospace Machinery Company, Beijing 100076; 2. Northwestern Polytechnical University, Xi’an 710072)

The aluminum alloy ring rolling forming technology is researched and analyzed, and the manufacturing process of a profiled shell structure is developed. The distribution of temperature and equivalent strain is analyzed by adopting the method of numerical simulation for the forming process. At last, the aluminum alloy profiled shell parts with stable mechanical properties and excellent consistency are produced by means of physical experiment.

aluminum alloy ring pieces;ring rolling forming;numerical simulation;physical experiment

王兵(1986),工程师,材料加工专业;研究方向:锻造。

2017-04-25