外后视镜电动折叠问题的研究

罗诗明 曾琪 徐林邦 梁贵东 铁盛武

(上汽通用五菱汽车股份有限公司 545007)

外后视镜电动折叠问题的研究

罗诗明 曾琪 徐林邦 梁贵东 铁盛武

(上汽通用五菱汽车股份有限公司 545007)

外后视镜的折叠功能是指汽车两侧的后视镜,在必要时可以折叠收缩起来,分为手动和电动两种。目前的中、高档车上,其后视镜绝大多数都采用了可折叠式的,而对于手动式的折叠后视镜,驾驶员必须把手伸出窗外操作或下车折叠,若在行车中需要对其进行调试,既不方便又不安全,因此,目前这种折叠的后视镜的市场份额在逐渐减少。另外一种就是电动折叠后视镜,这也是比较普遍的一种,其优点是驾驶员在车内就可以对其进行折叠,汽车启动时后视镜会随之打开。这种小功能在大都市里的路边停车时候特别有用,后视镜折叠后能节省很大的空间,同时也规避了因刮碰而折断的风险。本文对外后视镜电动折叠的相关问题展开论述,以期为其研究提供参考。

外后视镜;电动折叠

0 引言

后视镜折叠功能是指汽车两侧的后视镜在必要时可以折叠收缩起来,车辆在行车过程中难免发生一些刮碰,后视镜作为安装在车辆上宽度最宽的零部件,在造成相擦的情况下,最易受到冲击,为了最大程度避免擦伤,就需要后视镜有折叠功能。具有折叠功能的后视镜,在通过狭窄路段时可以收缩起来,提高了车子的通过性,在驾驶员离开车子的时候,也可以把后视镜折叠起来,不仅可以保护镜面,还可以缩小停车泊位空间,有效的避免了刮蹭。而电动后视镜较传统的手动后视镜有着更大的优势,因此,电动折叠后视镜的相关问题依然有着很高的研究性。

1 外后视镜电动折叠的结构设计原理与故障剖析

1.1 后视镜电动折叠结构

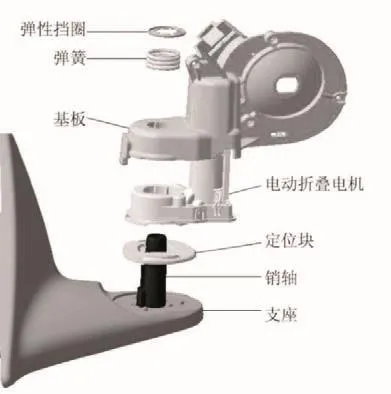

图1 后视镜电动折叠结构

图2 折叠限位结构

外后视镜电动折叠机构通常是利用销轴和弹性环的定位块、电动折叠电机、衬底、弹簧总成到轴承,如图1所示。

当折叠功能被激活时,底物就会被电动折叠马达旋转到销的中心轴上。上部表面的凸起结构防止定位块与电动折叠电机一起旋转。弹簧和弹性环不会由于弹簧的压缩而与衬底一起转动。电动折叠电机本身没有极限限位功能,电折叠是由极限结构控制的。如图2所示,基板跟随电动折叠电机旋转,直到基板上的定位销于支座的止动装置。

1.2 电动折叠主要部分的材料

支撑和基板没有采用常规铝合金材料的传统设计,而是应用了PBT工程塑料+50%GF。定位盘的材质为POM[1],针轴由锌合金材料制成。

1.3 故障的发生与现象

(1)超负荷折叠工作。后视镜也是有着寿命周期的,其折叠的次数不是无限的,当超出其行程设计值后,将发生故障。

(2)异常声音。后视镜折叠过程出现异常声音的嘎嘎声。在产品发生故障后后,在拆卸后的观察发现,限位销有破裂的情况,甚至一些限位块出现完全折断。在基体和弹簧的表面有非常明显的磨损。此外,在组装的过程中,利用白色的油脂涂在大头针外面来对故障进行检测,发生故障后,润滑脂已经变成黑色,并且含有黑色粉碎的颗粒。

1.4 故障原因分析

第一,限位块破裂或脱落是造成折叠超负荷工作的直接原因。第二,在限位块块损坏之后产生的碎屑落入销和基板的轴中,这可能是造成异常声音产生的因素。同时,基板的表面越来越磨损,磨损造成表面的不平坦也可能是一个重要的原因。油脂变黑并含有破碎的颗粒的事实也可以证明上述的分析。什么原因导致限位块破裂或断裂?异常声音产生的主要原因是什么?为了解释诸多疑问,我们从产品结构和材料的两个方面着手研究,并进行了大量的测试。

2 结构设计的缺陷与解决措施

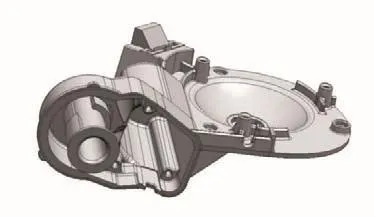

折叠限制的主要工作由限制机构来进行控制的,产品使用的电动折叠马达的输出扭矩为2.5 N.m。如图3所示,基准平面与旋转中心的距离为8 mm,极限平面上的压力为312 N。根据测量与校核,得出限制表面沉积的影响量为9.3 mm2,因此可以得知,限位平面上的压强值为33.5 MPa。在耐力试验中,只有200个循环便有故障产生。可是按照设计说明来看,功率折叠功能必须完成20 000次的折叠测试。其中存在的差距还不小,在进行冲击试验后,两边限位均碎裂的状态。这是限位块开裂或破裂的主要原因。

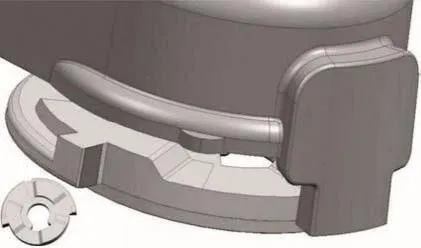

在对故障零件进行测试后,基材表面和弹簧表面有明显磨损现象,磨损表面粗糙,圆形磨损痕迹和销轴不在一条直线上。工作时弹簧和基板之间的相对运动,由于摩擦产生了异常声音。观察一些有缺陷的部件后,我们发现一个共同特征,即弹性环是偏转的,表示压缩弹簧偏离。弹簧与销钉之间有空隙,没有定位装置,弹簧位置的折叠过程,受力不平衡,是导致不正常声音产生的主要原因。

为此,我们需要对折叠限位结构采取一定的优化措施,当电动折叠电机输出扭矩为固定值时 ,若要降低限位结构上的压强值,则需要最大程度上地增大限位面积。但是,由于种种条件的限制和各样的因素导致,只能增加结构来实现对其的优化措施。如图3所示 ,将基板底部的凸台增加到结构的外侧,制成一个圆形槽,在定位片的外侧的凸出部分的两端运动,并通过狭槽达到限位的目的。该限制平面和旋转中心距离为25 mm,因此压力限制为100 N,在限制有效面积为18.6情况下的压力值为5.4 MPa。

为了消除弹簧现象的偏差,增加弹簧定位垫片,防止弹簧摇动是根本的解决办法。另外,在弹簧和基板之间安装定位垫片,以及使用优异的耐磨POM材料,可以在很大程度上减小因弹簧摩擦产生的损坏。如图4所示。

外后视镜电动折叠还存在偶尔无法收折的现象,这也是较为常见的故障之一。这种故障是间歇性的,不是完全损毁,但是也对日常的正常使用造成了困扰。

经过分析发现,由于电动后视镜是直接受控于调节按钮的,经过控制线路的控制与切换实现了电动的自动控制和调节[2]。

图3 新增的限位结构图

图4 增加定位垫圈

3 主要材料的选择方案

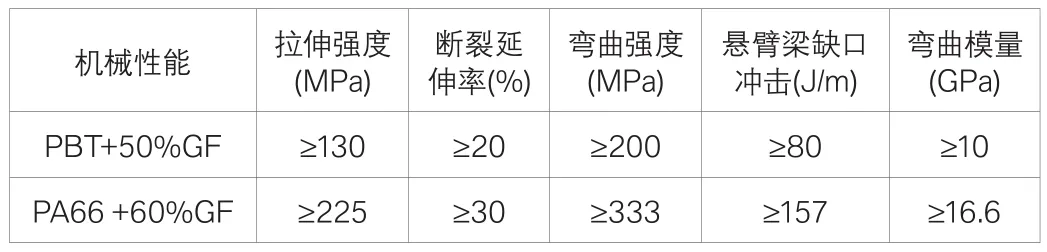

工业与机械设计也有相应的法规和设计标准,国家颁布的标准中明确规定了弯曲及撞击试验的各项检查指标。其中对于材料的要求也是十分规范的,对于支座来讲,起到了十分关键的力的传导作用,因此其材料的强度和刚度稳定性必须得到保证。基板作为主要的承重构件,同样要选择性能优越的,强度、刚度较大的材料。在外后视镜电动产品中经常采用的材料搭配方案是PBT+50%GF与PA66+60%GF,GF 是玻璃纤维,PBT指的是对苯二甲酸丁二醇酯,PA66是己二胺和己二酸缩聚物,即是通常我们所说尼龙材料。

常用的材料搭配方案对比:

表1 PBT+50%GF与 PA66+60%GF机械性能对比

可以看出 , PA66 +60%GF从各个方面都具有一定的优势,强于PBT+50%GF。同时,在体积同等的情况下, PA66 +60%G有着更轻的重量。并且,对于注塑成型加工工序和条件也相对简单,无论是材料单价还是生产成本都较为便宜。因此, 基板材料选用PA66 +60%GF。

4 通过实践检验研究结论

前文中已经提到,无论是产品的设计说面,还是国家相关的强制性规范都要求了电动后视镜的折叠耐久试验的指标是,在进行 2万次的折叠循环后,折叠限位仍然能够保证功能完好, 并且没有异常声音产生。根据国标GB15084 -2007进行撞击试验后,折叠限位同样正常。按照相关规范对各项指标进行严格检测,保证其质量过关。

5 结束语

随着科技的进步和发展,汽车上的各项应用技术都在进步,对于外后视镜的电动折叠功能已经不是新鲜事物,但是其依然有着较大的研究和发展的空间。本文从生活中常见的电动后视镜折叠功能存在的问题着手分析, 从产品结构设计缺陷和材料选择等方面剖析原因并提出相应的措施。希望为其相关研究有所启示,同时也相信,在未来的汽车发展中,电动折叠后视镜将成为标配,因此其研究的前景无限广阔,也相信随着科学技术的不断进步,种种问题都会迎刃而解。

[1]周达飞, 吴张永, 王婷兰.汽车用塑料— —塑料在汽车中的应用[ M].北京:化学工业出版社, 2003.2.

[2]曾正明.机械工程材料手册(第6版)[ M].北京:机械工业出版社, 2005.3 GB15084-2006[ S].汽车后视镜的性能和安装要求.

U472.41

A

罗诗明(1990—),男,本科,研究方向为汽车外饰零部件方面。