立窑采用劣质煤和石灰石生产高标号水泥

孙永泰

立窑采用劣质煤和石灰石生产高标号水泥

孙永泰

本文介绍了立窑利用劣质煤和石灰石开发生产R42.5MPa普硅水泥所采取的技术措施。通过对生产过程中相关数据的分析,从熟料矿化机理和易烧性角度探讨了这一生产过程的技术关键,以供中小型水泥厂在矿山综合利用和煤质综合利用方面参考。

立窑;劣质煤;石灰石;水泥

中小型水泥厂在生产高标号水泥时,因受诸多因素的影响而有一定的局限性,特别是在原燃料品位较低的情况下,此生产过程更是难以实现。下面就生产的成功经验做一些探讨,以供同行参考。

一、问题的提出

目前,高标号水泥市场依然看好。迫于形势,我们做出了扩大R42.5MPa水泥的生产和市场的决定。然而,由于受原材料品质和供应渠道的影响,给生产带来很大困难,主要表现在以下两个方面:

1、石灰石品位低,成份波动大

水泥生产,矿石供应不足,为了缓解这一矛盾,采取了对矿石综合利用的策略,把原废弃的山皮土和石碴作为低品位矿石掺人,这样,一方面简化了采石工艺,节省了拣选矿石所投入的劳动力,增加了有效作业时间;但同时也给下一道工序造成了负影响。主要是:石灰石中有害成份如:MgO、结晶SiO2等的含量有所增加,MgO的加入直接造成烧成制度的紊乱。MgO为溶剂矿物,使煅烧过程中液相量增加,液相粘度降低,烧结范围变窄。表现为窑内结块严重,呲火频繁,烧出的熟料很不均匀等。而石灰石中带入过多的结晶SiO2,一方面,会使粘土的掺人量减少(最低掺量只有2%),造成中部通风不良、偏火不易调整、死烧过多等弊病;另一方面,结晶的SiO2使煅烧过程趋于缓慢。

表1是山皮土和石碴综合利用后石灰石的化学成份分析,表2是原来经过拣选的石灰石的化学分析。两组数据均为磨头取样,月平均值。同时,为了研究掺入工艺对石灰石成份波动的影响,又对磨头8小时内4次取样的结果进行了分析,表3是这组样品的化验数据。

表1 综合利用后的石灰石化学成份

表2 综合利用前的石灰石化学分析

表3 石灰石化学成份波动情况

以上三组数据说明,石灰石矿山综合利用后,在CaO含量保证生产的同时,MgO、SiO2等成份的含量也有所增长。同时表明山皮土的掺入不均匀也造成了石灰石成份的频繁波动。

2、原煤质量次,成分波动大

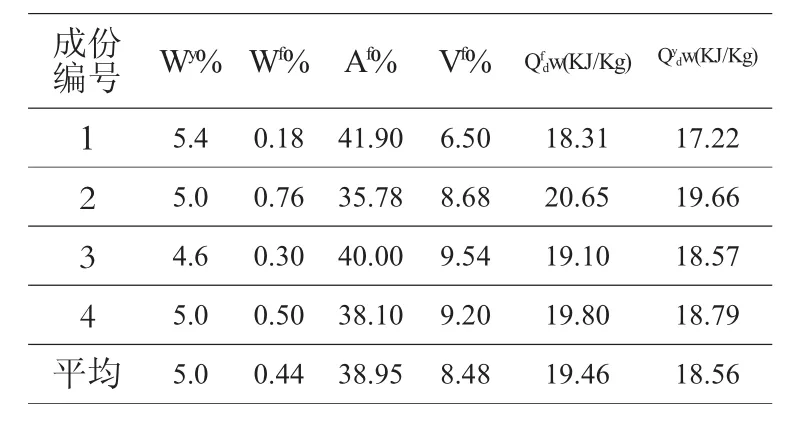

表4 劣质煤的工艺分析

在立窑全黑生产工艺中,对原煤的质量要求是:①分析基灰分Af<25%;②分析基挥发分Vf<10%;③应用基低位热值>20.9kJ/Kg

我厂的原煤全部是由山西汽运,分别由几个小煤矿供应,煤质次且成份波动大。表4是同一天采样的结果。显然表4中的数据与工艺要求是有一定差距的。煤的灰分高,挥发分高,发热量低,在立窑上表现为煅烧速度慢,易塌边。而煤质的不稳定也会降低配热、配料的准确性。

二、技术措施

1、选择合理的配料方案

由于原燃料质量较差,在制定配料方案时,尽可能地选用易烧的方案,同时,适当提高萤石的掺加量。考虑到我厂原燃料中MgO含量较高、硫含量较高,能起到一定的矿化作用,故在配料时采用了单掺萤石的配料方案。经过一个月的摸索与实践,最后确定了如下配料方案:

KH=0.91~0.95;

n=1.70~1.90;

p=1.55~1.75;

萤石=1.0%;

配热=4500±100KJ/Kg熟料。

2、控制生料细度

0.080mm方孔筛余<8.0%,900孔筛余<1.0%

3、加强对原煤和小棕原材料的管理与控制

(1)把原煤堆场分为东西两部分,轮番堆放与使用。选厂煤平铺堆放,使用时,用挖掘机先从断面切取,然后再用推土机推入配料棚,坚决杜绝随卸随用。

(2)对粘土实行剥离使用。先把地表的黄砂土剥离弃去,采用外观为红色的粘土,其塑性较好,化学分析表明其中A12O3含量大于14.0%(其它成份见表5)。这样就可以减轻粘土掺量少对生料球强度的影响。同时,还采取一定措施控制粘土中砾石的带入量。

表5 粘土化学成份分析

(3)要求进厂铁矿石Fe2O3含量大于50%,并且备一批硫酸渣供调料使用。

(4)进厂萤石中CaF2含量要求大于70%。

4、利用四元素分析仪,加强磨头的监测与调整

生料磨头石灰石CaO检验由原来每班两次增至每班四次,生料Tcao除每小时一次外还增加每四小时一次的连续样的四元素分析。将微机处理结果迅速反馈到磨头,及时调整配比,磨头配有专职质量监督员指导喂料工及时将调整后的配比输入到生料配料微机系统。

5、充分利用现有设施,提高人窑生料的均匀性

我厂生料用若干圆仓储存,没有其它均化措施。但是通过入仓和放仓的控制也能收到较好的均化效果。方法是:在提高出磨生料均齐性的同时,强化生料的配库使用。假设有4个生料仓,窑上操作和化验分析表明,某一化学成份偏高,我们可以选取其中一个料少的仓尽快放完,然后,向其中注入含这种成份较低的生料,再根据需要和其它三个仓搭配使用。这样用较短的时间就能把生料的成份调整过来。

6、调整成球工艺设备,适当缩小料球粒径,降低高温爆破率

研究表明,料球粒径越小,其高温爆破率越低。因此,把料球粒径由原来的10~15 mm改为<10mm,希望从这一环节改善由于粘土掺量少对料球强度的不良影响。开始,我们担心这样会增加窑r的阻力,后来,通过观察罗茨风机的电流发现上升不到5A,约占电流总量的5%。可以说明,窑的阻力并没发生大的变化。这是因为料球的缩小,虽然其堆积密度有所增加,但由于高温爆破率降低和高温收缩率的增加,使得料层的孔隙率有所提高,两者互相抵消,所以整个窑的阻力变化不大。当然料球粒径越小,孔隙率越高,对煅烧反应越是有利的。

三、效果

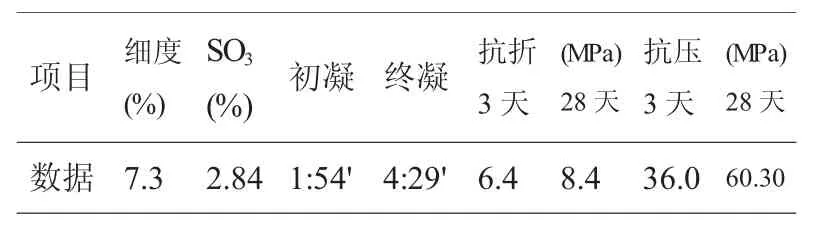

通过采取以上技术措施,克服了石灰石和原煤的质量问题对生产工艺的影响,两个月共生产R42.5 MPa型普通水泥1.2万吨,各种理化指标均符合国家标准,打开了R42.5 MPa水泥市场,增加了企业活力。表6、表7分别是熟料物检和水泥物检的数据。

表6 熟料物检数据

表7 水泥物检数据

四、结论

一是当原燃料品质较次时,选择比较易烧的配料方案是解决问题的技术关键。.

二是在大宗原燃料出现质量问题时,我们可以考虑通过精确控制小宗原料的品质来改善生料的质量。

三是中小型水泥厂加强工序控制与现场管理是非常重要的。

四是立窑采用10mm以下的料球煅烧是比较合理的。

(责任编辑:于飞)

TQl172.6+23

B

1007-3922(2017)02-0028-03

孙永泰(1972~),男,满族,辽宁沈阳人,毕业于沈阳化工学院,沈阳市太平水泥厂高级工程师,厂长。