泵叶轮出口宽度对蜗壳内压力脉动强度的影响

顾延东,袁寿其,裴吉,张金凤,黄茜,王文杰

(江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013)

泵叶轮出口宽度对蜗壳内压力脉动强度的影响

顾延东,袁寿其,裴吉,张金凤,黄茜,王文杰

(江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013)

为了研究低比转数离心泵叶轮出口宽度对蜗壳内压力脉动强度的影响,将叶轮出口宽度分别设计为5、6和7 mm,并保持蜗壳和叶轮其他几何参数不变。应用ANSYS CFX 14.5进行数值计算,对比了定常数值计算与外特性、粒子图像测速(particle image velocimetry, PIV)试验结果,验证了数值计算的可信度,3个方案的扬程、效率均满足设计要求。在非定常数值计算中,引入压力脉动强度表征3个旋转周期内压力脉动的累积效应。结果表明:对于同一叶轮出口宽度,小流量下蜗壳内压力脉动强度最大,大流量次之,而在设计工况下,压力脉动强度及其梯度均是最小的;由于叶轮和蜗壳的时序干涉作用,隔舌处出现压力脉动强度的大梯度变化;蜗壳进口宽度与叶轮出口宽度之比为3时,该低比转数离心泵的性能满足设计要求,且压力脉动强度较低,综合性能较优。

低比转数;离心泵;数值模拟;压力脉动;多工况;叶轮;扬程;蜗壳

低比转数离心泵具有流量小、扬程高等特点,广泛应用于农业灌溉、化工生产等领域。由于低比转数离心泵的空间非对称性结构、叶轮和蜗壳的动静干涉作用、偏离设计工况运行等原因,造成其内部流动呈现出复杂的非定常特性,导致泵内部流体的压力随时间快速波动。压力脉动是离心泵产生振动和噪声的重要原因,因此研究低比转数离心泵运行时的压力脉动对提高泵的稳定性和可靠性有着重要作用[1-4]。目前,研究离心泵压力脉动的方法主要是数值模拟与试验,国内外学者的研究主要集中在压力脉动的起因、压力脉动特性分析和压力脉动与振动噪声之间的关系等。Khalifa等通过试验方法测量了双吸泵内部压力脉动,研究了压力脉动与流动诱导振动之间的关系,并指出优化叶轮与隔舌间的间隙能有效降低流动诱导振动[5-6]。Barrio等采用数值模拟的方法计算了单级单吸离心泵的非定常流动,叶轮出口流动的脉动频率以叶频为主[7]。Benra等研究了多级泵第一级叶轮、导叶内的压力脉动,采用结构网格进行全流场非定常计算,并进行时、频域分析[8]。Spence等数值模拟了不同叶轮双吸泵内的非定常不稳定流动,并对15个关键位置进行压力脉动监测,分析了各个位置的压力脉动特性[9]。施卫东等分析了蜗壳基圆大小对超厚叶片离心泵隔舌附近压力脉动的影响[10]。刘厚林等运用FEMBEM声振耦合计算和试验测量方法,分析了叶轮出口宽度对离心泵噪声辐射的影响,发现叶轮出口宽度存在一个较好的范围使得能量性能与外场噪声等综合性能较优[11]。谈明高等分析不同叶轮外径下,固体颗粒对蜗壳内压力脉动的影响[12]。

从压力脉动时频域特性中,只能看出压力值随时间的变化过程、或者某一点的压力脉动频率,很难得到叶轮和蜗壳内每个网格节点在整个旋转周期内累积的压力脉动结果[13-14]。本文引入压力脉动标准差对离心泵蜗壳内各个网格节点在3个旋转周期内非定常压力脉动强度进行表征并用叶轮出口处圆周速度U2进行无量纲处理[15-19],对比研究了叶轮出口宽度对各个工况下蜗壳内压力脉动强度的影响,以期为低比转数离心泵的设计和提高运行可靠性提供重要的理论支撑。

1 模型泵与数值模拟

1.1 模型泵

本文以单级单吸低比转数离心泵为研究对象,其结构形式为悬臂式,设计参数为:流量QDES=6.3 m3/h,扬程HDES=8.0 m,转速n=1 450 r/min,比转数ns=46.5。主要几何参数为:叶轮进口直径Dj=50 mm,叶轮出口直径D2=160 mm,叶片进口安放角β1=24°,叶片出口安放角β2=29°,叶片包角φ=156°,叶片数Z=6,蜗壳基圆直径D3=170 mm,蜗壳进口宽度b3=18 mm,隔舌安放角α3=27°,蜗壳出口直径宽度D4=32 mm,蜗壳截面形状为矩形。为了研究叶轮出口宽度(如图1(a)所示)对离心泵内部非定常压力脉动强度的影响,将叶轮出口宽度b2设计为5、6和7 mm(蜗壳进口宽度与叶轮出口宽度之比b3/b2分别为3.6、3和2.6),分别与原蜗壳匹配,并对比分析3个不同叶轮出口宽度在0.7QDES、1.0QDES、1.3QDES工况下的蜗壳内压力脉动强度分布。

1.2 数值模拟

运用Creo Parameter三维造型软件对叶轮和蜗壳中的流域进行造型,在叶轮进口处增加了长度为5倍叶轮进口直径的进口段,并在蜗壳出口增加了出口段,长度为5倍蜗壳出口直径,其目的在于减小设置的边界条件对泵内部流动的影响,保证计算精度。采用ICEM CFD软件对整个计算域进行多块结构化网格划分,对整个流域的壁面进行边界层网格加密,并进行了网格无关性分析,最终确定3个叶轮的网格数为1 500 000左右,蜗壳网格数为1 165 264,进口段网格数为561 235,图1(b)是结构网格示意图。应用ANSYS CFX 14.5商业软件对离心泵进行定常和非定常计算,湍流模型选择SSTk-ω模型。

图1 低比转数离心泵模型及结构网格Fig.1 Model and structured grids of low-specific-speed centrifugal pump

在定常计算设置中,进、出口边界条件设置为总压进口和质量流量出口,动、静计算域的交界面选择Frozen rotor,收敛残差RMS设置为1×10-5,最大迭代步数为1 000,收敛结果较好。非定常计算以定常计算结果为初始值,边界条件设置与定常计算设置相同,只在动、静计算域之间的交界面改成Transient frozen rotor,计算16圈,前6圈以3°为1个时间步长,在后10圈中以1°为1个时间步长,在分析蜗壳中压力脉动强度时采用非定常计算的最后3个周期结果,压力脉动强度系数的定义式为

(1)

为了准确地分析数值模拟结果,定义了描述位置的变量,如图1(b)所示,首先定义了x-y直角坐标系,点m为蜗壳周向上任意位置,θ表示ox至om的角度,逆时针为正。

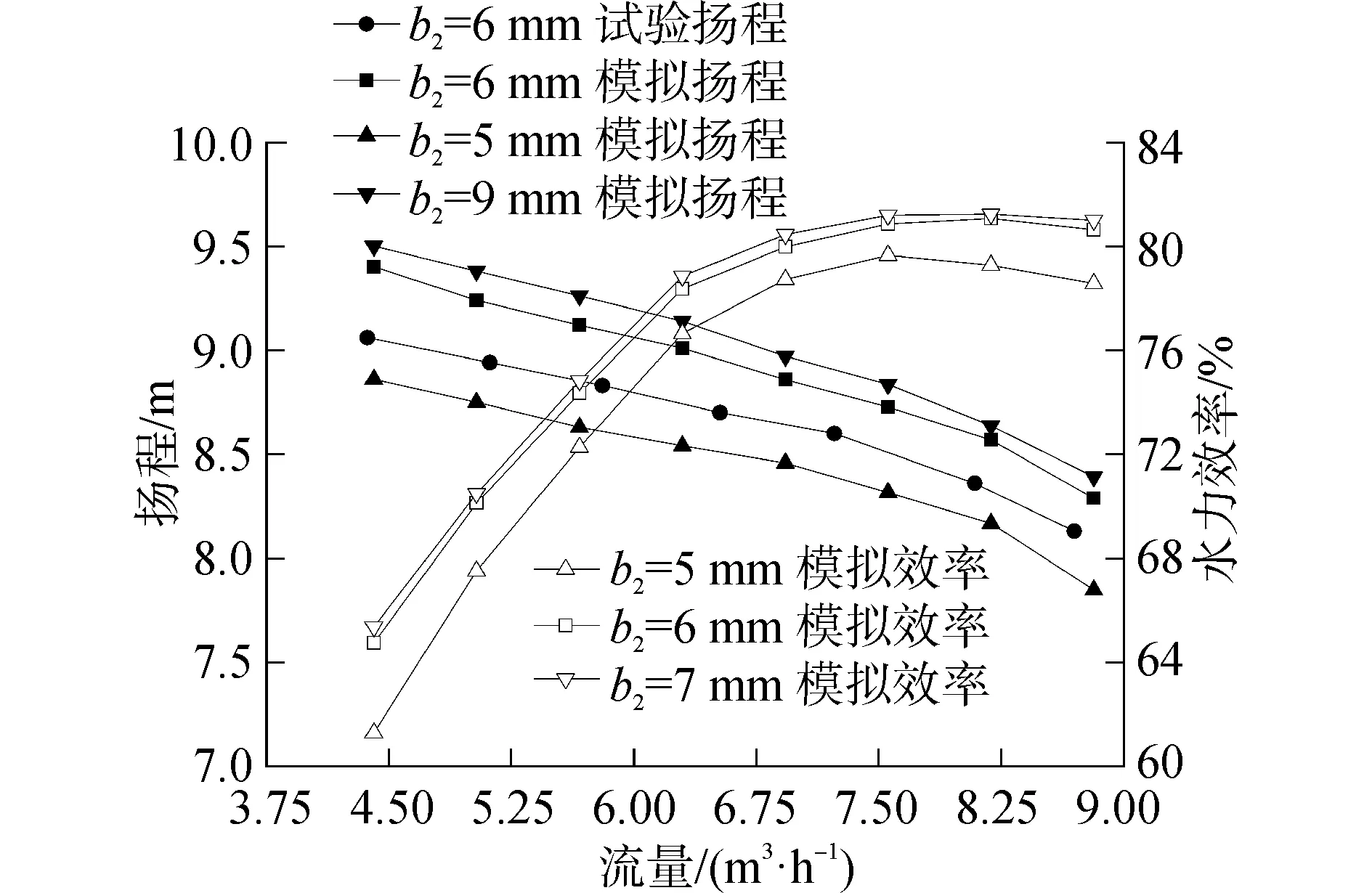

2 试验验证

为了保证数值模拟的准确性,将叶轮出口宽度6 mm模型泵的外特性、粒子图像测速(particle image velocimetry, PIV)实验结果与定常计算结果进行对比,在具有二级精度的开式试验台上进行试验,试验台如图2所示。由于数值模拟计算的是水力效率,而试验台测试的是泵系统的总效率,2个效率没有可比性。因此从扬程的角度验证数值模拟的准确性,如图3所示,在0.7QDES~1.4QDES工作范围内,叶轮出口宽度6 mm模型泵的模拟扬程与试验具有很高的一致性,设计工况下的扬程偏差为3.5%,小流量0.7QDES工况下偏差3.8%,大流量工况1.3QDES相差2.5%。从图3可以看出,泵的扬程随着叶轮出口宽度的增大而升高,主要是因为出口的增大将会减小工作介质的轴面速度,从而提高理论扬程。3个方案最佳效率点的流量均大于设计流量,设计工况下的水力效率随着出口叶轮出口宽度的增加而升高,增大叶轮出口宽度也体现了低比转数离心泵加大流量设计法的基本思路[20-23]。该低比转数离心泵的设计扬程为8 m,叶轮出口宽度为6 mm和7 mm模型泵的模拟扬程达到了9.2 m,如果再增大叶轮出口宽度会导致扬程进一步增大,导致水头过剩、浪费能源,而叶轮出口宽度5 mm模型泵的扬程为8.5 mm,如果再减小叶轮出口宽度,会导致水头低于设计要求,因此满足扬程设计要求的叶轮出口宽度区间是5~7 mm,3个方案的扬程均满足设计要求;叶轮出口宽度为6和7 mm的水力效率比较接近,而叶轮出口宽度为5 mm的水力效率相对较低。采用PIV技术拍摄叶轮出口宽度6 mm模型泵蜗壳中的内部流动[24-25],选取蜗壳内r=91 mm、区间为[-20°,50°]这段70°圆弧上的速度作为试验、模拟的对比对象,计算这段圆弧上的速度平均值并用叶轮出口的圆周速度U2对平均线速度进行无量纲化处理[26],无量纲线平均速度如图4所示。在3个工况下,PIV试验与数值模拟的平均线速度误差均在8.5%以内,一定程度上验证了数值模拟的正确性。

图2 外特性及粒子图像测速试验台Fig.2 External characteristics and PIV test rig

图3 不同叶轮出口宽度方案的性能曲线Fig.3 Performance curves of three different impeller outlet width schemes

图4 叶轮出口宽度6 mm蜗壳中的粒子图像测速试验与数值模拟结果对比Fig.4 Comparisons between PIV test and numerical simulation results in volute of impeller outlet width 6 mm

3 结果与分析

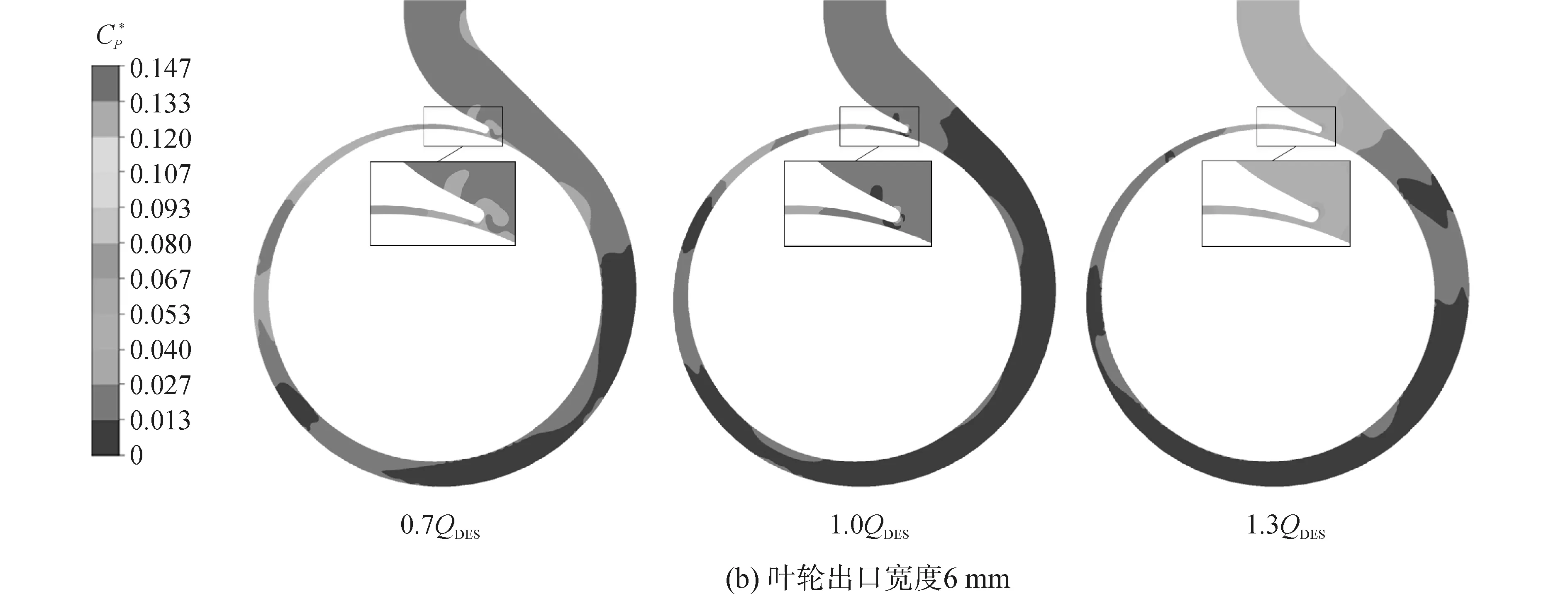

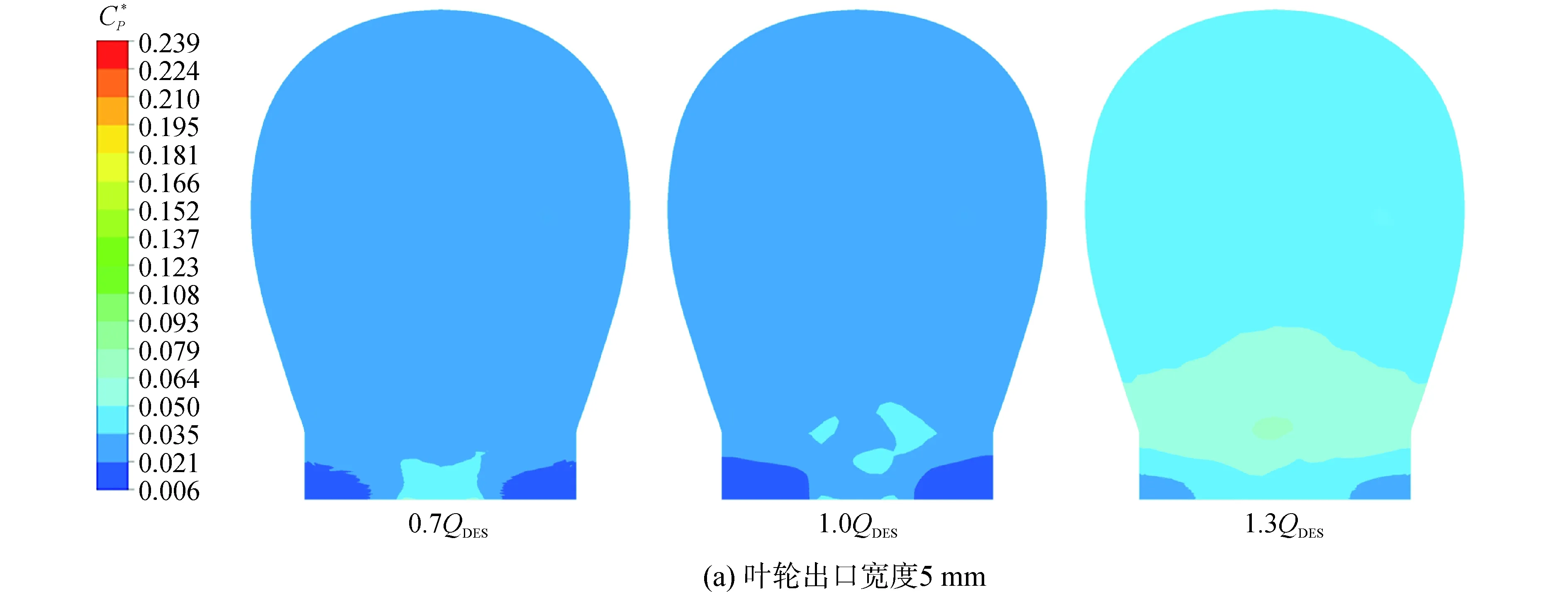

图5为不同叶轮出口宽度情况下蜗壳中开面上的压力脉动强度分布,由图5可知:在小流量0.7QDES工况下,从隔舌(72°)~150°内,不同叶轮出口宽度的压力脉动强度均较大并呈现出大梯度变化特征,而在150°~180°减弱,在180°~200°又再次变大,在200°~隔舌(72°)压力脉动强度出现反复、不规则变化,主要原因是不同初相位、不同频率的脉动源在各个网格节点的压力波叠加,使得某些区域的脉动幅值加强,某些区域的脉动幅值减弱。在设计工况1.0QDES下,叶轮出口宽度为5和6 mm时,蜗壳中开面上的压力脉动强度分布较相似,并在相近的位置出现变化;但是在隔舌(72°)~85°内,叶轮出口宽度5 mm的压力脉动强度较大,而叶轮出口宽度为6 mm时则较弱,叶轮出口宽度为7 mm时在整个蜗壳中开面上的压力脉动强度的波动较小,主要是在150°处出现梯度变化,其他方位变化不明显。在大流量1.3QDES工况下,叶轮出口宽度为5 mm时,在隔舌(72°)~105°区间内出现较大的压力脉动强度,随着出口宽度的增大,这个区间大小逐渐减小,说明叶轮和隔舌的相互作用所引起的压力脉动在减弱;叶轮出口宽度为5和7 mm的压力脉动强度分布特征较相似,其幅值和梯度较接近,而叶轮出口宽度6 mm则以较弱的压力脉动强度分布为主。在各个工况下,蜗壳扩散段上的压力脉动强度均较大,主要是因为扩散段的过流断面从矩形变化到圆形,过流断面面积变化梯度大,造成动能到压能的剧烈变化,而扩散段上较大的压力脉动强度反应了能量剧烈转化的过程。对于同一运行工况,叶轮出口宽度6 mm模型泵蜗壳中开面上的平均压力脉动强度最小,在小流量工况下,叶轮出口宽度7 mm的平均压力脉动强度明显大于叶轮出口宽度5 mm,而在大流量工况下,两者比较接近。对于同一叶轮出口宽度,小流量下的平均压力脉动强度最大,大流量次之,而设计工况下的平均压力脉动强度最小。

图5 不同工况下3个方案蜗壳中开面上的压力脉动强度对比(QDES=6.3 m3·h-1)Fig.5 Comparisons of pressure fluctuation intensity distribution on center section of three schemes under multiple operating conditions(QDES=6.3 m3·h-1)

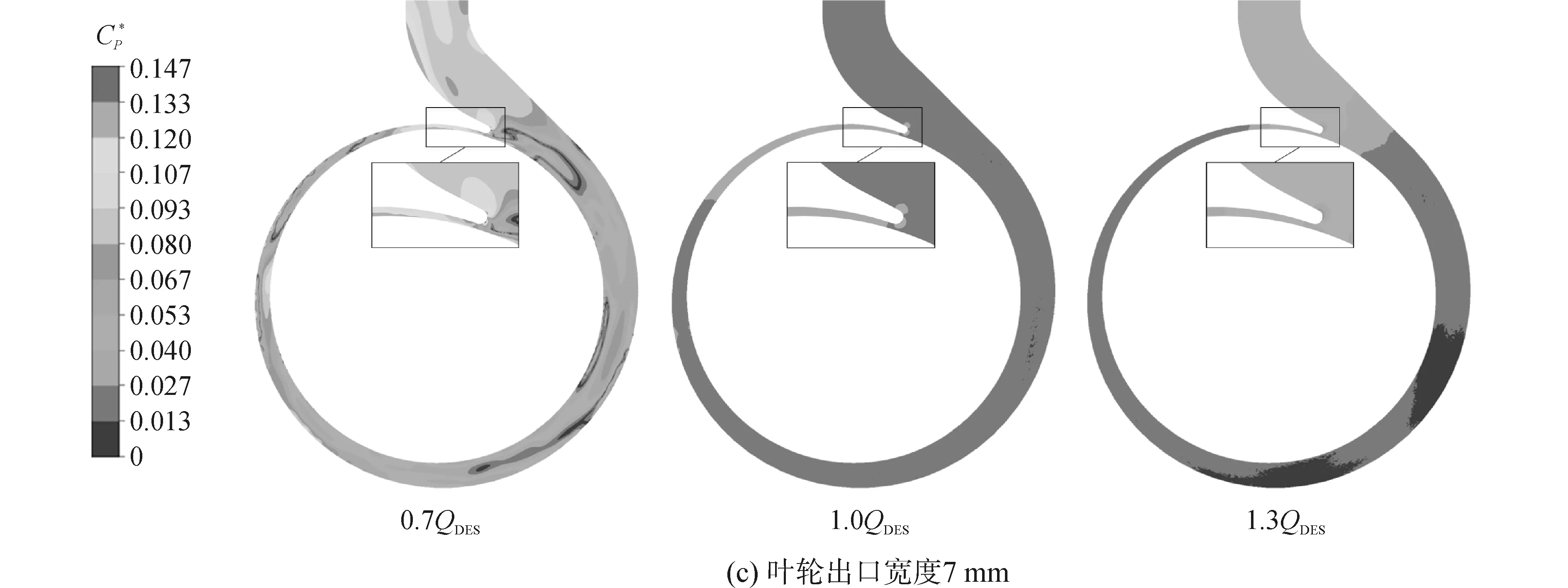

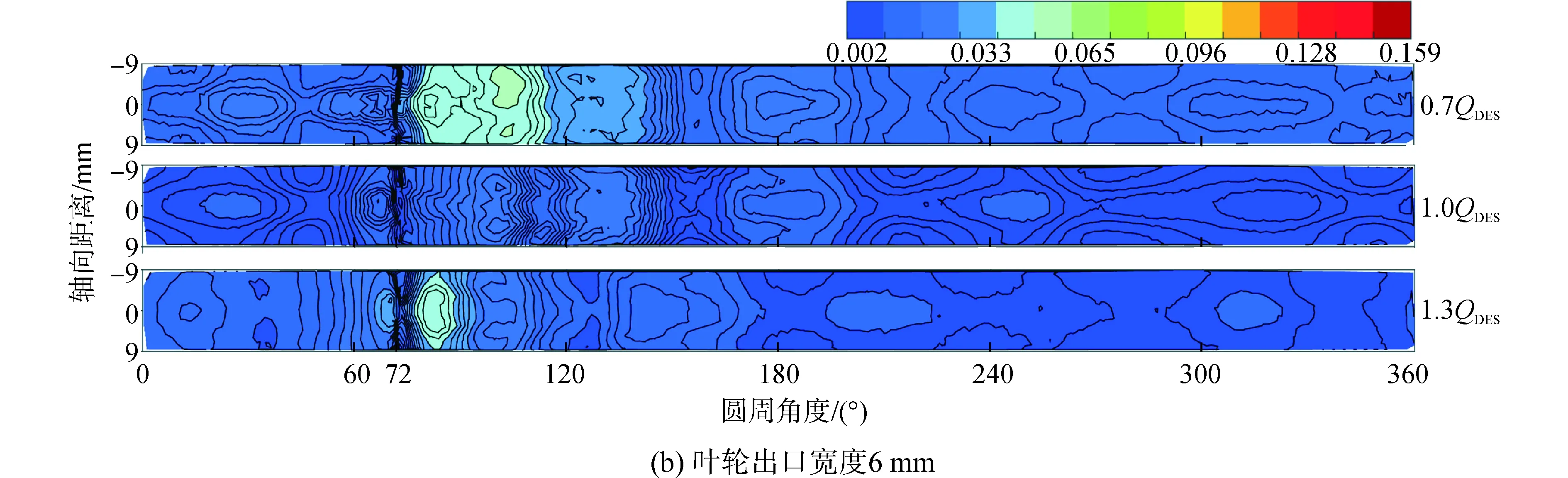

图6为不同叶轮出口宽度情况下蜗壳72°(隔舌)处流道截面的压力脉动强度分布。从图中可以看到,叶轮出口宽度为7 mm方案在小流量0.7QDES工况下的压力脉动强度的幅值最大,且压力脉动强度的梯度也是最大的,而叶轮出口宽度6 mm在设计流量1.0QDES工况下的压力脉动强度是最小的,整个流道截面分布均匀,仅在隔舌附近存在较小的压力脉动强度梯度。在不同叶轮出口宽度情况下,隔舌处出现的大强度压力波动沿着径向扩散并不断减小直至平稳。随着流量的增大,叶轮出口宽度7 mm的压力脉动强度分布趋于对称,而叶轮出口宽度5 mm和6 mm在各个工况下均比较对称。在大流量工况下,叶轮出口宽度对压力脉动强度的影响较小,分布较相似。对于同一叶轮出口宽度,设计流量下的平均压力脉动强度最小,偏工况下的平均压力脉动强度均较大。在同一流量下,叶轮出口宽度6 mm的隔舌处流道截面上的平均压力脉动强度最小,而叶轮出口宽度5 mm和7 mm在小流量下差异较大,大流量下较接近。

图6 不同工况下3个方案蜗壳72°截面上的压力脉动强度对比Fig.6 Comparisons of pressure fluctuation intensity distribution on tongue section of three schemes under multiple operating conditions

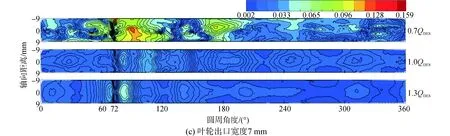

低比转数离心泵叶轮出口的射流-尾迹与非对称对数螺旋线型蜗壳中的流动相互影响,造成了叶轮和蜗壳交界面非定常、不均匀的压力分布,图7为不同叶轮出口宽度情况下的蜗壳进口圆周面上的压力脉动强度分布对比图。在小流量0.7QDES工况下,不同的叶轮出口宽度在72°(隔舌)~120°内均存在较大的压力脉动强度,但其压力脉动强度的梯度较小,叶轮出口宽度7 mm在180°区域再次出现剧烈的压力脉动,而叶轮出口宽度5和6 mm在180°区域内的压力脉动较为平稳。叶轮出口宽度7 mm在小流量0.7QDES工况下压力脉动强度分布呈现出不均匀性,分布紊乱,在其他工况下,在中开线两侧压力脉动强度分布比较对称,而叶轮出口宽度5和6 mm在各个工况下均比较对称。在设计工况1.0QDES和大流量1.3QDES工况下,3个不同叶轮出口宽度的压力脉动强度分布比较接近,在相近的位置出现压力脉动强度变化,变化幅值也较小。而且在各个工况下,均在72°(隔舌)出现压力脉动强度梯度的极大值,剧烈的压力波动也造成了下游出现较大压力脉动强度分布。总体而言,在各个工况下,叶轮出口宽度6 mm的压力脉动强度更小,分布更均匀。

图7 不同工况下3个方案蜗壳进口圆周面压力脉动强度对比Fig.7 Comparisons of pressure fluctuation intensity distribution on volute inlet section of three schemes under multiple operating conditions

4 结论

1)沿着蜗壳内的主流方向,压力脉动强度出现强弱交替、不规则变化。由于叶轮和蜗壳的动静干涉作用,导致了隔舌部位的压力脉动强度出现大梯度变化,并在隔舌下游区域出现压力脉动强度极大值。在蜗壳扩散段,压力脉动强度较大,但分布比较均匀。

2)在相同的叶轮出口宽度下,小流量工况下的蜗壳内压力脉动强度及其梯度均是最大的,大流量次之,而设计工况下压力脉动强度及其梯度较小。

3)低比转数离心泵叶轮出口宽度存在一个合适的取值范围,使得各个工况下蜗壳内的压力脉动强度较小。综合考虑该低比转数离心泵的性能与压力脉动特性,蜗壳进口宽度与叶轮出口宽度之比约为3时,其综合性能较优。

[1]袁寿其,施卫东,刘厚林,等.泵理论与技术[M]. 北京:机械工业出版社,2014.

[2]杨军虎.低比转数离心泵叶轮内的流动机理和叶轮设计[J].农业机械学报,2002,33(2): 47-49. YANG Junhu. Flow mechanism inside the impeller of a centrifugal pump with low specific speed and design of the impeller [J]. Transactions of the Chinese society of agricultural machinery, 2002, 33(2): 47-49.

[3]王维军,王洋,刘洋,等.低比转数变曲率叶型离心泵非定常流动分析[J].农业机械学报,2013,44(11): 61-66. WANG Weijun, WANG Yang, LIU Yang, et al.Analysis on unsteady flow in low specific speed centrifugal pump with curvature blade [J]. Transactions of the Chinese society of agricultural machinery, 2013, 44(11): 61-66.

[4]KELDER J D H, DIJKERS R J H, VAN ESCH B P M, et al. Experimental and theoretical study of the flow in the volute of a low specific-speed pump [J]. Fluid dynamics research, 2001, 28(4): 267-280.

[5]KHALIFA A E, ALQUTUB A M, BEN-MANSOUR R. Study of pressure fluctuations and induced vibration at blade-passing frequencies of a double volute pump [J]. Arabian journal for science and engineering, 2011, 36(7): 1333-1345.

[6]KHALIFA A E. Performance and vibration of a double volute centrifugal pump: effect of impeller trimming[C]//ASME 2014 International Mechanical Engineering Congress and Exposition. American Society of Mechanical Engineers. Montreal, Quebec, Canada, 2014.

[7]BARRIO R, PARRONDO J, BLANCO E. Numerical analysis of the unsteady flow in the near-tongue region in a volute-type centrifugal pump for different operating points [J]. Computers & fluids, 2010, 39(5): 859-870.

[8]BENRA F K, DOHMEN H J. Numerical investigation of the transient flow in a centrifugal pump stage[C]//ASME 2005 Fluids Engineering Division Summer Meeting. American Society of Mechanical Engineers. Houston, Texas, USA, 2005: 71-76.

[9]SPENCE R, AMARAL-TEIXEIRA J. Investigation into pressure pulsations in a centrifugal pump using numerical methods supported by industrial tests [J]. Computers & fluids, 2008, 37(6): 690-704.

[10]施卫东,张磊,陈斌,等.离心泵间隙对压力脉动及径向力的影响[J].排灌机械工程学报,2012,30(3): 260-264. SHI Weidong, ZHANG Lei, CHEN Bin, et al.Influence of gap on pressure pulsation and radial force of centrifugal pumps [J]. Journal of drainage and irrigation machinery engineering, 2012, (30)3: 260-264.

[11]刘厚林,丁剑,谈明高,等.叶轮出口宽度对离心泵噪声辐射影响的分析与试验[J].农业工程学报,2013,29(16): 66-72. LIU Houlin, DING Jian, TAN Minggao, et al. Analysis and experimental of centrifugal pump noise based on outlet width of impeller[J]. Transactions of the Chinese society of agricultural engineering, 2013, 29(16): 66-72.

[12]谈明高,丁荣,刘厚林,等.不同叶轮外径下双流道污水泵压力脉动特性分析[J].农业工程学报,2015,31(13): 53-59. TAN Minggao, DING Rong, LIU Houlin, et al. Analysis on pressure pulsation under different impeller diameters in double channel sewage pump[J]. Transactions of the Chinese society of agricultural engineering, 2015, 31(13): 53-59.

[13]WANG H, TSUKAMOTO H. Fundamental analysis on rotor-stator interaction in a diffuser pump by vertex method [J]. Journal of fluids engineering, 2001, 123(4): 737-747.

[14]KELDER J D H, DIJKERS R J H, ESCH B P M VAN, et al. Experimental and theoretical study of the flow in the volute of a low specific pump [J]. Fluid dynamics research, 2001, 28(4): 267-280.

[15]SPENCE R, AMARAL-TEIXEIRA J. A CFD parametric study of geometrical variations on the pressure pulsations and performance characteristics of a centrifugal pump [J]. Computers & fluids, 2009, 38(6): 1243-1257.

[16]GAETANI P, BOCCAZZI A, SALA R. Low field in the vaned diffuser of a centrifugal pump at different vane setting angles [J]. Journal of fluids engineering, 2012, 134(3):031101.

[17]袁建平,朱钰雯,周帮伦,等.余热排出泵内部压力脉动特性分析[J].排灌机械工程学报,2015,33(6): 475-480. YUAN Jianping, ZHU Yuwen, ZHOU Banglun, et al.Pressure fluctuation in residual heat removal pumps [J]. Journal of drainage and irrigation machinery engineering, 2015, 33(6): 475-480.

[18]王洋,彭帅,刘瑞华,等.旋涡自吸泵内部流场压力脉动数值模拟[J].排灌机械工程学报,2015,33(7): 583-588. WANG Yang, PENG Shuai, LIU Ruihua, et al.Numerical simulation of pressure fluctuation in self-priming vortex pump [J]. Journal of drainage and irrigation machinery engineering, 2015, 33(7): 583-588.

[19]LUCIUS A, BRENNER G. Numerical simulation and evaluation of velocity fluctuations during rotating stall of a centrifugal pump [J]. Journal of fluids engineering, 2011, 133(8):081102.

[20]袁寿其,低比速离心泵理论与设计[M].北京:机械工业出版社,1997.

[21]王洋,何文俊.基于Fluent的无过载离心泵改型设计[J].农业机械学报,2009,40(9): 85-88. WANG Yang, HE Wenjun. Improved attempt of non-overload centrifugal pumps based on fluent[J]. Transactions of the Chinese society of agricultural machinery, 2009, 40(9): 85-88.

[22]倪永燕,袁寿其,袁建平,等.低比转速离心泵加大流量设计模型[J].排灌机械,2008,26(1): 21-24. NI Yongyan, YUAN Shouqi, YUAN Jianping, et al.Model of enlarged flow design for low specific speed centrifugal pump [J]. Drainage and irrigation mchinery, 2008, 26(1): 21-24.

[23]GÜLICH J F. Centrifugal pumps [M]. Berlin: Springer, 2008.

[24]WESTRA R W, BROERSMA L, VAN ANDEL K, et al. PIV measurements and CFD computations of secondary flow in a centrifugal pump impeller [J]. Journal of fluids engineering, 2010, 132(6):061104.

[25]WUIBAUT G, BOIS G, DUPONT P, et al. PIV measurements in the impeller and the vaneless diffuser of a radial flow pump in design and off-design operating conditions [J]. Journal of fluids engineering, 2002, 124(3): 791-797.

[26]冒杰云.低比速离心泵小流量工况内部非稳态流动特性研究[D]. 镇江:江苏大学, 2015. MAO Jieyun. Research on Unstable flow in a low-specific speed centrifugal pump at partload conditions[D]. Zhenjiang: Jiangsu University, 2015.

本文引用格式:

顾延东,袁寿其,裴吉,等. 泵叶轮出口宽度对蜗壳内压力脉动强度的影响[J]. 哈尔滨工程大学学报, 2017, 38(7): 1023-1030.

GU Yandong, YUAN Shouqi, PEI Ji, et al. Effects of the outlet width of pump impeller on pressure fluctuation intensity in volute[J]. Journal of Harbin Engineering University, 2017, 38(7): 1023 -1030.

Effects of the outlet width of pump impeller on pressure fluctuation intensity in volute

GU Yandong, YUAN Shouqi, PEI Ji, ZHANG Jinfeng, HUANG Xi, WANG Wenjie

(National Research Center of Water Pump And System Engineering Technology, Jiangsu University, Zhenjiang 212013, China)

To investigate the effects of impeller outlet width on pressure fluctuation intensity in the volute of a pump with low-specific-speed, the impeller outlet widths were designed as 5, 6, and 7 mm. Other geometric parameters, including impeller and volute, were unchanged. The commercial software ANSYS CFX 14.5 was applied to solve the steady and unsteady Reynolds-averaged Navier-Stokes equations. The head curves and dimensionless mean velocity in the volute calculated by the steady numerical simulations displayed good agreement with those obtained by external characteristics and PIV experiments; therefore, the numerical simulation results were reliable to a certain extent. Furthermore, the external characteristics of three schemes met the design requirements. In the unsteady simulations, a dimensionless standard deviation coefficient of pressure fluctuation for three entire revolution periods was defined as the pressure fluctuation intensity. For the same impeller outlet width, the magnitude and gradient of pressure fluctuation intensity in the volute were the largest under the partial load operating condition, moderate under the overload operating condition, and minimum under the design operating condition. The gradient of pressure fluctuation intensity in the tongue region was larger than that in any other region because of the rotor-stator interaction. When the ratio of the volute inlet width to impeller outlet width was around 3, the performance and operating reliability of this low-specific-speed pump were in good balance, and the fluctuating intensity was low and comprehensive performance was high.

low specific speed; centrifugal pump; numerical simulation; pressure fluctuation; multiple operating conditions; impeller; head; volute

2016-08-16.

日期:2017-04-28.

中国博士后科学基金项目(2015T80507);江苏高校优势学科建设工程项目(PAPD).

顾延东(1989-), 男, 博士研究生; 袁寿其(1963-), 男, 研究员, 博士生导师.

袁寿其,E-mail:shouqiy@ujs.edu.cn.

10.11990/jheu.201608030

TH311

A

1006-7043(2017)07-1023-08

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20170428.0803.006.html