催化汽油加氢脱硫装置国Ⅴ升级改造设计

接 瑜

中国石油工程建设公司华东设计分公司

催化汽油加氢脱硫装置国Ⅴ升级改造设计

接 瑜

中国石油工程建设公司华东设计分公司

某炼厂已投产的90×104t/a催化汽油加氢脱硫装置原设计为满足国Ⅳ汽油标准的要求而建。同时,为了应对汽油升级步伐的加快,使其将来可以平稳过渡至国Ⅴ汽油生产,设计中兼顾了国Ⅴ汽油的生产工况。其主体设备如反应器、加热炉采用“一步到位”的设计方法,而循环氢压缩机和新氢压缩机则根据机型的大小分别采取了“预留位置”和“一步到位”的设计方法。由此,不仅可满足目前的生产要求,也为将来国Ⅴ汽油的顺利升级奠定了基础。但由于加工原油的品种发生了变化,在进行国Ⅴ汽油升级改造时,催化汽油的硫质量分数由150×10-6升高至200×10-6,分馏塔的切割比例与原设计国Ⅴ工况相比由4∶6变成了3.5∶6.5。结合新国Ⅴ工况下操作条件的变化及实际装置运行过程中遇到的问题,对该装置进行了增加1台加氢后处理反应器、增加1台循环氢压缩机、更换加热炉燃烧器、更换循环氢脱硫塔塔盘以及冷换设备等措施,顺利完成本次改造。

催化裂化汽油 加氢脱硫 国V汽油标准 改造

随着人们对环保问题的日益重视,对清洁燃料的需求不断增长,汽、柴油标准也日益严苛[1]。为了适应国Ⅳ汽油质量升级的要求,某炼厂于2012年新建1套90×104t/a催化汽油选择性加氢脱硫装置,装置原料催化裂化冷油性质见表1。原设计催化汽油中硫质量分数为150×10-6,考虑到汽油质量升级的需求,设计时同时兼顾了在对主体设备不做大改动的前提下平稳升级至国Ⅴ汽油产品的措施。该装置于2013年10月一次开车成功,生产出满足国Ⅳ标准要求的合格汽油。但根据全厂总体规划,该炼厂于2014年开始将陆续加工一部分俄罗斯原油,导致催化汽油原料中的硫质量分数升至200×10-6,催化剂专利商根据原料性质的变化,提出在国Ⅴ汽油的生产工况下,原有设计条件需进行相应的变更。针对上述设计条件的变更,并结合目前装置运行的实际情况,切实可行地制定了国Ⅴ汽油升级改造的具体方案。

表1 目前装置原料催化裂化汽油性质Table1 PropertiesofFCCgasoline分析项目催化汽油馏程/℃IBP3850%80EP189族组成φ(烷烃)/%51.2φ(烯烃)/%36.4φ(芳烃)/%12.4w(硫)/(μg·g-1)150w(硫醇硫)/(μg·g-1)26.1RON90.2二烯值/(gI·(100g)-1)1.04

1 目前装置的设计情况

本装置采用中国石油DSO加氢脱硫技术[2]。该技术的基本特点是采用两段加氢,全馏分催化裂化汽油首先经过一段预加氢处理,在非常缓和的加氢条件下,将轻质硫化物转化为重质硫化物。同时,将大部分双烯烃加氢转化为单烯烃,以防止双烯烃聚合生成的胶质对后续二段加氢操作周期产生影响。预加氢反应产物再进入分馏塔进行轻重汽油的切割,其切割点由加氢后汽油的硫含量要求决定。加氢后汽油中硫含量的要求越低,其切割点越低,即越多的重汽油需进入后续二段加氢部分进行深度脱硫。而轻汽油中硫含量很低,可直接作为汽油调合组分出装置;硫含量较高的重汽油馏分则进入二段加氢脱硫部分,继续进行深度处理。二段加氢脱硫的反应条件与精制后重汽油的硫含量要求直接对应,硫含量要求越低,反应条件越苛刻。精制后的重汽油馏分与轻汽油组分一同作为汽油调合组分。催化裂化汽油加氢脱硫装置的工艺流程示意图见图1。

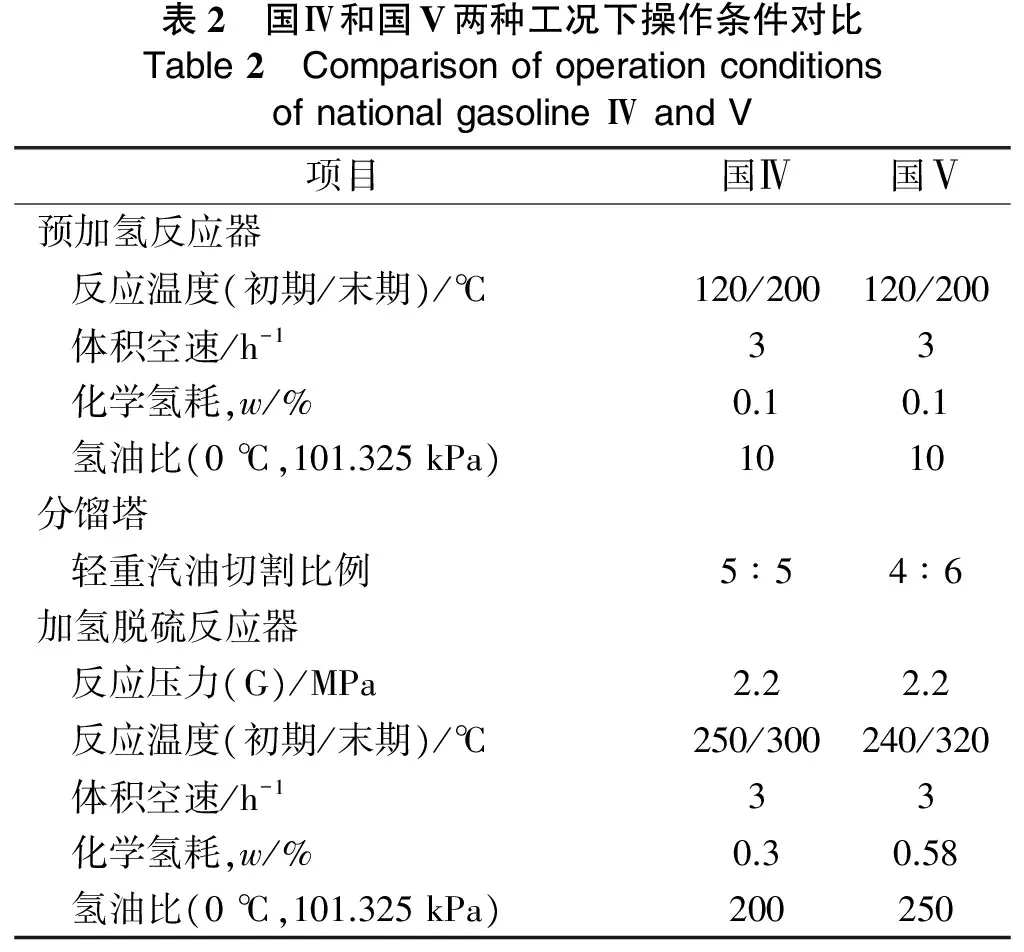

原设计中,对于生产满足国Ⅳ、国Ⅴ两种标准要求的汽油加氢工况,该技术的工艺流程相同,而且由于原料中硫含量偏低,二段加氢部分只需1台加氢脱硫反应器。但在反应条件及轻、重汽油的切割比例上,两种工况存在一定的差异,原设计在国Ⅳ、国Ⅴ两种工况下,分馏塔的切割比例分别为5∶5和4∶6,二段加氢部分的氢油比分别为200和250,两种工次下的操作条件对比见表2。针对这一特点,原设计在对反应器、加热炉、压缩机等关键设备的设计上,将加氢脱硫反应器、加热炉的设计一步到位,并预留了国Ⅴ工况下增加1台循环氢压缩机的位置。由于国Ⅴ工况下二段加氢部分的处理量已经提高了20%,因此对二段加氢部分的设备如塔器、机泵、换热器等,将国Ⅴ工况作为核算工况,为避免国Ⅳ运行工况下设备余量太大造成投资的增加和能耗的浪费,在此基础上不再留有余量。采用这样的设计思路,不仅实现了国Ⅳ汽油的生产目标,同时可兼顾将来以最低的投入、在最短时间内实现向国Ⅴ汽油升级改造的目标[3]。

该装置自2013年投产以来,运行良好,生产的汽油产品满足国Ⅳ标准。2014年5月,对该装置进行了国Ⅳ汽油工况标定,标定结果表明:DSO技术稳定、可靠,产品中硫质量分数低于60×10-6、辛烷值损失在1个单位以下,装置设计操作灵活,满足国Ⅳ标准汽油的生产需求。为了解该装置在国Ⅴ工况运行下的问题,以指导本次的国Ⅴ汽油升级改造,2015年9月,又对该装置进行了国Ⅴ汽油工况标定,标定结果表明:

表2 国Ⅳ和国Ⅴ两种工况下操作条件对比Table2 ComparisonofoperationconditionsofnationalgasolineⅣandV项目国Ⅳ国Ⅴ预加氢反应器反应温度(初期/末期)/℃120/200120/200体积空速/h-133化学氢耗,w/%0.10.1氢油比(0℃,101.325kPa)1010分馏塔轻重汽油切割比例5∶54∶6加氢脱硫反应器反应压力(G)/MPa2.22.2反应温度(初期/末期)/℃250/300240/320体积空速/h-133化学氢耗,w/%0.30.58氢油比(0℃,101.325kPa)200250

(1) 在满足国Ⅴ工况脱硫率的前提下,需要提高二段加氢脱硫反应器的温度,而温度的升高导致裂化反应加剧,从而造成辛烷值损失加大,产品硫质量分数低于15×10-6,辛烷值损失最高约2个单位。

(2) 国Ⅴ工况下分馏塔的切割与国Ⅳ工况相比,塔顶轻馏分减少,塔底重馏分增多,即需将更多的重馏分去二段加氢脱硫,由于轻馏分直接出装置去汽油调合,在国Ⅴ工况要求更低硫含量的条件下,则需进一步提高分馏精度,以防止轻汽油馏分中的有机硫夹带,即需要更大的回流比,而塔顶的冷却负荷不足成为进一步增大回流比的瓶颈。

(3) 为防止脱除下来的硫化氢气体与汽油中的烯烃重新反应生成硫醇,从而影响脱硫效果,二段加氢的循环氢流程中设置有循环氢脱硫塔,通过胺液洗涤以保证循环氢中的硫化氢体积分数低于40×10-6,由于国Ⅴ工况下要求更高的氢油比,而在循环氢流量提高的条件下,循环氢脱硫塔雾沫夹带严重,导致液相被氢气夹带至循环氢压缩机前的入口分液罐,影响装置的安全平稳生产。

2 国Ⅴ工况下设计条件的变化

由于未来规划加工俄罗斯原油,原料催化汽油硫含量将会升高,专利商根据原料油性质的变化,提出未来国Ⅴ工况下分馏塔的切割比例需要达到35∶65,且二段加氢部分需要在加氢脱硫反应器后面串联1台加氢后处理反应器,改造后国Ⅴ工况与原设计国Ⅴ工况操作条件对比见表3。

表3 改造后国Ⅴ工况与原设计国Ⅴ工况操作条件对比Table3 OperationconditionscomparisonoforiginaldesignandrevampofnationalstandardofgasolineV项目原设计国Ⅴ改造后国Ⅴ预加氢反应器反应温度(初期/末期)/℃120/200120/200体积空速/h-133化学氢耗,w/%0.10.1氢油比(0℃,101.325kPa)1010分馏塔轻重汽油切割比例4∶635∶65加氢脱硫反应器反应压力(G)/MPa2.22.2反应温度(初期/末期)/℃240/320220/310体积空速/h-133化学氢耗,w/%0.580.33氢油比(0℃,101.325kPa)250250

新增的加氢后处理反应器的操作条件见表4。

表4 加氢后处理反应器操作条件Table4 Operationconditionsofreactorafterhydrotreating项目初期末期反应入口温度/℃260360反应出口温度/℃275370体积空速/h-133化学氢耗,w/%0.10.1

改造后国Ⅴ条件与原设计国Ⅴ条件相比,分馏塔切割比例发生了变化,导致二段加氢部分的处理量在原国Ⅴ工况的基础上又提高了8%,由于原设计的二段加氢部分在满足分馏塔切割比例为4∶6(即原设计的国Ⅴ工况)的基础上已无余量,因此,若要满足新国Ⅴ工况下的分馏塔切割比例35∶65,二段加氢部分的设备和管线需要重新核算。

3 改造措施

3.1 加氢后处理反应器

根据专利商提供的数据包,改造后国Ⅴ条件中需要增加1台加氢后处理反应器,进一步脱除重汽油中的微量硫和硫醇,以降低加氢脱硫反应器的苛刻度,同时降低氢耗和辛烷值损失。2015年9月的国Ⅴ工况标定也突显了该问题,在国Ⅴ工况所要求的目标产品中硫含量更低的条件下,仅用1台加氢脱硫反应器很难达到效果,只能采取提高反应温度的方法,其结果是裂化反应加剧,从而导致辛烷值损失增大。

加氢后处理反应器有以下两种设置方式:

(1) 在加氢脱硫反应器后、反应产物加热炉前串联。以末期工况为例,由于加氢脱硫反应器温升为20 ℃,其出口温度为330 ℃,而加氢后处理反应器入口温度为360 ℃,因此,需要在两台反应器之间串联1台换热器,利用加热炉出口物流作为热源,加氢后处理反应器的入口温度通过加热炉出口热源的热旁路控制;加氢脱硫反应器的入口温度与加热炉的出口温度及燃料气串级,通过控制燃料气的消耗量进行控制。具体流程及控制方案见图2。

(2) 在稳定塔塔底重沸器的后面、加氢脱硫进料/产物换热器前面串联。如果将加氢后处理反应器设置在稳定塔重沸器的后面,可以将加氢后处理反应器的入口温度与加热炉的出口温度及燃料气串级,通过控制燃料气的消耗来控制加氢后处理反应器的入口温度;而加氢脱硫反应器的入口温度通过加氢后处理反应器出口物料的热旁路控制。该设置方式与第1种设置方式相比,省去了1台换热器。具体流程及控制方案见图3。

表5 两种设置流程的设备选型表Table5 Equipmentselectionfortwoflowdesignschemes方案设备位号数量/台型号方案1E⁃1061Ф600×6000R⁃1031Φ2800×3900(切)A⁃1022GP9×3方案2R⁃1031Φ2800×3900(切)A⁃1023GP9×3

表6 两种设置流程的能耗Table6 Energyconsumptionoftwoflowdesignschemes项目方案1方案2反应产物加热炉F⁃102燃料气消耗/(kg·h-1)335502反应产物空冷器A⁃102电耗/kW5266进料/(MJ·t-1)135.65202.22注:1.燃料气发热量为41868kJ/kg,加热炉效率为92%。2.数据为末期工况消耗。

设备选型方面,方案1比方案2增加了一台Ф600×6 000换热器,其介质温度较高,并且含氢,需要采用合金钢材质;方案2比方案1增加了1台GP9×3空冷器,其材质选用碳钢。方案1比方案2一次性投资增加约33万元。

能耗方面,方案1比方案2节省燃料气167 kg/h,电耗14 kW,折合能耗指标66.57 MJ/t进料。以1 m3燃料气(0 ℃,101.325 kPa)2.7元、1 kW·h电0.7元计算,方案1的投资回收期为1个月。因此,从投资和能耗方面考虑,方案1优于方案2。但对于改造项目,方案1存在以下缺点:①由于新增了1台换热器E-106,循环氢系统压降增大了80 kPa;②占地面积增加了15 m2。

本项目由于原设计的国Ⅴ工况未考虑增加加氢后处理反应器,其占地面积及压降对目前的平面布置及循环氢压缩机的压比影响较大,如若采用方案1,需再增加1台换热器,平面布置及循环氢压缩机不能满足要求,故只能采用方案2。但对于新设计,推荐采用方案1以节省能耗。

3.2 循环氢压缩机

原设计中预留了国V升级改造新增1台循环氢压缩机的位置,以与现有的两台压缩机两开一备使用,本次国V汽油操作条件与原设计的国V汽油操作条件相比,氢油比不变,但二段加氢处理量增加了8%。经计算选型,目前的预留位置可以满足要求。因此,新增1台循环氢压缩机。

3.3 加热炉

由于二段加氢规模的增加及新增的加氢后处理反应器需要更高的加热炉出口温度,因此,反应产物加热炉(F-102)的负荷由原设计的4.9 MW增至6 MW,本次改造原有的4台燃烧器需全部更换,同时,为降低该炉对流段出口的烟气温度,在对流段的排管位置增加了2排翅片管。

分馏塔塔底重沸炉热负荷受两个因素影响:①国Ⅴ工况下分馏塔的分馏精度提高,使得该重沸炉负荷提高;②国Ⅴ工况下塔顶轻汽油馏分所占比例减少,重沸炉负荷降低。考虑两方面综合作用,重沸炉负荷由10.18 MW增至10.8 MW,经核算,该加热炉可利旧。

3.4 循环氢脱硫塔

二段加氢规模的增大及氢油比的增大均导致循环氢脱硫塔的气相负荷增加,而标定结果反映出的发泡现象也表明塔盘开孔率不足,故本次改造对该塔塔盘进行全部更换。

3.5 冷换设备

3.5.1 分馏塔顶空冷器

由于国Ⅴ工况下需要的分馏塔分馏精度提高,因此,回流比增大,塔顶冷却负荷提高,原分馏塔塔顶空冷器采用4台4管排空冷器(型号GP9×3),由于目前的空间有限,将原有的4台空冷器更换为6管排。

3.5.2 反应产物空冷器

由于二段加氢部分加热炉出口温度提高,反应产物空冷器原为2台GP9×3空冷器,需再增加1台型号相同的空冷器。

其他管线和仪表等根据核算情况进行更换。

4 运行总结

该装置于2016年9月一次开车成功,生产出合格产品,产品中硫含量及辛烷值损失均达到预期目标。实际运行经验总结如下:(1) 新增的加氢后处理反应器反应温度较高,为防止反应飞温,本次设计在反应器入口及反应器中部均设置了冷氢注入装置,据现场操作人员反映,该措施非常必要且实用。

(2) 本次开工将预加氢反应器、加氢脱硫反应器和加氢后处理反应器串联硫化,与国Ⅳ开工分别硫化相比,不仅节省了开工时间,还节省了硫化剂的用量。

(3) 由于二段加氢部分的加氢后处理反应器所需反应温度最高,因此,采用其入口温度与加热炉燃料气串级控制方案,而加氢脱硫反应器的入口温度通过加氢脱硫进料/产物换热器的热流跨线进行控制,此控制方案最节省能耗。但由于开工初期需频繁调整温度,该控制方案存在一定程度的滞后,因此,现场开工初期该控制方案投用,加氢后处理反应器的入口温度通过入口冷氢线进行控制,但长时间操作会增加能耗,因为加热炉必须将加氢后处理反应器加热至比所需温度更高后此方案才可行,故需待反应平稳后再重新投用该串级控制。

5 结 语

针对某炼厂国Ⅳ至国Ⅴ汽油升级改造的要求,根据其原料中硫含量升高的实际情况,并结合国Ⅴ标定显示出的操作瓶颈,分别讨论了反应器、压缩机、加热炉、塔盘、冷换设备等设备的改造方案。结果表明:①加氢后处理反应器串联在加热炉之前,在加氢后处理反应器和加氢脱硫反应器之间设置换热器的方法能耗最低,但本项目由于占地面积及压降的限制,只能牺牲能耗以满足改造要求;②在原预留位置上新增1台循环氢压缩机;③由于加热负荷的增加,更换了反应产物加热炉的燃烧器;④由于循环氢脱硫塔气相负荷增加较多,实际国Ⅴ标定出现的雾沫夹带现象严重,因此,将循环氢脱硫塔的塔盘全部更换;⑤其他冷换设备根据空间位置适当增加或原位更换。通过实施以上方案,完成了国Ⅳ至国Ⅴ汽油的升级改造。

[1] 吴云鹏, 张平. 汽油催化、醚化、烷基化组合技术的应用[J]. 石油与天然气化工, 2016, 45(3): 47-50.

[2] 兰玲, 鞠雅娜. 催化裂化汽油加氢脱硫(DSO)技术开发及工业试验[J]. 石油炼制与化工, 2010, 41(11): 53-56.

[3] 接瑜, 任建生, 栗雪云, 等. 新建汽油加氢装置适应油品升级的工程实践[J]. 炼油技术与工程, 2014, 44(2): 22-25.

Revamp design of the FCC gasoline hydrodesulfurizationunit to upgrade to national V gasoline

Jie Yu

CNPCEastChinaDesignInstituteCo.,Ltd.,Qingdao,Shandong,China

An FCC gasoline hydrodesulfurization unit of 0.9 Mt/a in a refinery was designed to meet the national Ⅳgasoline standard. In order to reach the national V gasoline standard in the future, the main equipments such as reactor and furnaces were designed to satisfy the the national Ⅳgasoline standard. The recycle hydrogen compressor was designed to satisfy the national Ⅳ gasoline standard and the place was reserved taking the national V case into consideration while the hydrogen make-up compressor was designed to satisfy the national V gasoline standard just by one-step. The orginal design was not only to meet the national standard of gasoline Ⅳ but also laid a foundation to the smooth transition to the national standard of gasoline V. Due to the change of crude oil variety, the sulfur mass fraction of FCC was increased from 150×10-6to 200×10-6when upgraded to the national V gasoline. The cut proportion of the fraction column was changed from 4∶6 to 3.5∶6.5. Based on the change of operating conditions and problems encountered in the actual operation process, the revamp of the unit was conducted by adding a new post-hydrotreating reactor and recycle hydrogen compressor, replacing the burners of heating furnace, the tower tray of recycle hydrogen desulfurization tower and the heat exchangers.

FCC gasoline, hydrodesulfurization, the national V gasoline standard, revamp

接瑜(1983-),女,高级工程师,2006年毕业于天津大学化学工艺专业,研究生学历(工学硕士),现就职于中国石油华东设计院有限公司,从事石油炼制工作,已发表论文近10篇,多次获省部级奖励。E-mail:jieyu@cnpccei.cn

TE624.4+31

B

10.3969/j.issn.1007-3426.2017.04.003

2016-11-28;编辑:温冬云