铁路货车轮对全自动机器人喷涂系统的应用

吴兴旺,张惠

(神华铁路货车运输有限责任公司包头车辆维修分公司,内蒙古 包头 014060)

铁路货车轮对全自动机器人喷涂系统的应用

吴兴旺,张惠

(神华铁路货车运输有限责任公司包头车辆维修分公司,内蒙古 包头 014060)

铁路货车轮对全自动机器人喷涂系统是针对目前国内铁路货车检修中,轮对喷涂普遍采用人工喷涂或设备喷涂漆雾利用率底,现场作业环境差,危害职业职工身体健康的实际情况而设计的全自动机器人喷涂系统。本文主要介绍了铁路货车轮对全自动机器人喷涂系统的输送定位方式、喷涂方式、控制方式,给出了方便简洁的、全自动化的轮对喷涂系统模式。

轮对;机器人;全自动;喷涂;铁路货车

铁路货车轮对检修时,需对支出轮对的轴身、内外幅板、防尘板座、前盖、后挡进行喷漆或刷漆处理。传统的作业方式主要有两种:一种是人工刷/喷漆;一种是设备自动喷漆。经过长期使用表明,两种方式都存在清漆利用率低、漆膜厚度不均、喷漆场所环境污染严重(地面、设备表面附着漆雾严重,排废漆的坑道易堵塞)的情况,人工喷漆对工作者身体健康还存在危害,而前盖、后挡的喷漆处理还需单独进行,需要占用额外的空间和时间。因此,铁路货车轮对喷涂亟需自动化改造,通过喷涂机器人完成轮对全自动喷涂,其意义如下:实现机器人对轮对指定部位(轴身、内外幅板、防尘板座、前盖、后挡)的喷涂,保证检修工艺的落实,提高生产效率,免去人工作业,减少作业程序,降低劳动强度。通过采用静电离子喷涂方式提高了传递效率,节约成本,并改善工作环境。

1 铁路货车轮对全自动喷涂系统

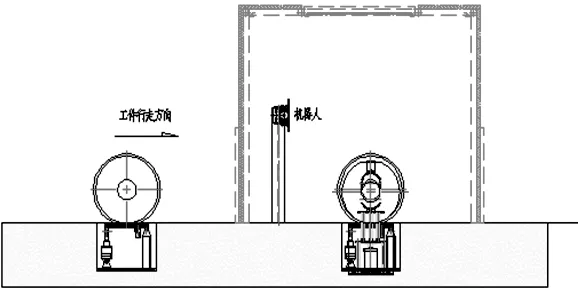

铁路货车轮对全自动喷涂系统布局如图1所示,包含轮对输送定位装置、轮对顶升装置、轮对调速旋转装置、机器人导轨支架、全自动喷涂机器人、电控系统及漆雾处理系统。

铁路货车轮对全自动喷涂系统利用顶升气缸组合铰接点及摆臂实现系统的自动上下料,设计两侧带U型块的气缸及顶部带密封橡胶板的固定U型块组成顶升装置,既防护了轴承,又实现了轮对顶升,轮对举升到位后,利用重力使摩擦轮与轮对轮缘接触,由减速电机驱动摩擦轮旋转,实现驱动轮对旋转,利用安装自动离子喷枪的六轴喷涂机器人按照“前盖—后挡及防尘板座—外侧幅板—内侧幅板—车轴—内侧幅板—外侧幅板—防尘板座及后挡—前盖”的顺序对轮对实现自动喷涂。其具体工艺流程如下。

(1)将系统启动,此时漆雾处理系统启动。

图1

(2)将系统选择自动状态,工作者将轮对输送设备上方,系统检测轮对就位,若此时喷漆房无轮对进行喷漆,则喷漆房进口门升起,推件气缸升起,拨动轮对进入轮对顶升位置。

(3)轮对定位到顶升工位后,喷漆房进口门关闭,轮对顶升装置作用,上下支架闭合成圆形,在保护轴承的同时,使轮对顶升到位。

(4)在轮对顶升到位后,曲轴旋转。使曲轴上的摩擦轮与轮缘紧密接触。旋转减速电机通过中心轴和链轮、链条驱动摩擦轮旋转。从而带动轮对旋转。同时轮对与导电轮接触,用于将静电引至地线。

(5)六轴喷涂机器人工作,按照“前盖—后挡及防尘板座—外侧幅板—内侧幅板—车轴—内侧幅板—外侧幅板—防尘板座及后挡—前盖”的顺序对轮对进行自动喷涂。

(6)喷漆工作结束后,顶升气缸下降,同时喷漆房出口门升起,推件气缸拨动轮对出喷漆房,完成产品的输送循环。

2 关键工艺装备

2.1 输送定位装置

采用气缸为动力,设置铰接点及摆臂,用来驱动轮对位移;并设置定位块,同样采用气缸驱动的定位快升降,用来定位轮对,如图2。计算过程:轮对力臂326mm,气缸力臂500mm,轮对重量1500kg。气压设定为5~6Bar,因此气缸的截面积S=100/2×326/500/5,缸径D=(S/3.14)0.5×2=13.5cm,轮对抬高行程选2cm,则气缸行程选2×550/326=3.3cm,取整4cm,因此选择SMC气缸,不给油型、单杆双作用缸。缸径140mm,行程40mm,带保护套,两侧缓冲,尾部双耳座,头部双肘接头。

图2

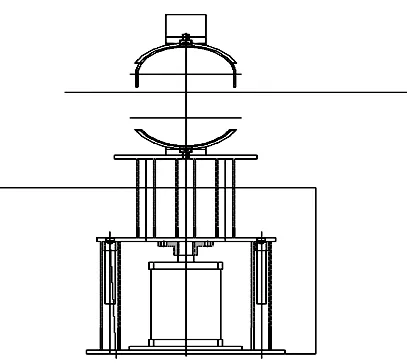

2.2 顶升装置

在轮对两侧各设置一套顶升装置,采用气缸为动力,设置导向装置,保证垂直升降,将轮对整体升降。顶升设备由两侧带U型块的气缸及顶部带密封橡胶板的固定U型块组成,如图3。

顶升气缸选用合适缸径气缸,在6Bar气压下产生足够力,确保能够顶起轮对。设备应具备废漆防护措施,设备表面可采用覆膜方式进行防护。计算过程:轮对重量1500kg。气 压 5-6Bar,因此气缸的截面积 S=1500/2/5, 缸 径 D=(S/3.14)0.5×2=17.6cm,轮对轴承外径250,抬升高度取210.则气缸行程选210mm。因此选择SMC气缸型号不给油型,单杆双作用缸。缸径180mm,行程210mm,带保护套,无杆侧气缓冲。无杆侧法兰固定。带防爆感应开关。

图3

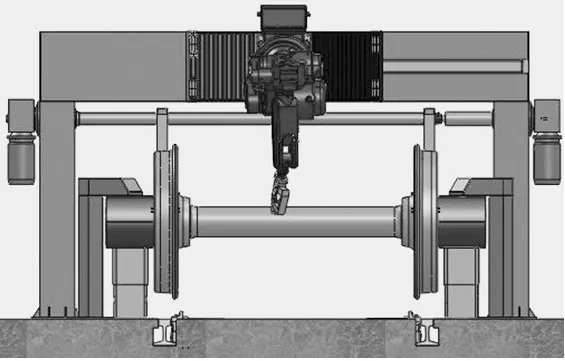

2.3 喷涂机器人

轮对旋转以后,对机器人输出一个信号,机器人接收到信号以后开始动作,手臂移动至需要喷涂的起始位置,然后机器人需要输出一个信号,喷漆泵开始启动,机械手夹持着喷枪开始喷漆,当机器人的手臂移动到既定位置后(此位置需要现场确定,至少需要喷涂轴身方向一半以上的位置),机器人需要输出一个信号,此时需要停泵停枪,由PLC控制气缸电磁阀动作,然后机器人底座移动气缸开始移动,气缸移动行程为800mm,当气缸本身的接近开关检测到气缸移动到位后,需要对机器人输出一个信号,机器人的手臂开始移动至需要喷涂的起始位置,然后机器人需要输出一个信号,喷漆泵开始启动,机械手夹持着喷枪开始喷漆,直至整个轮对喷涂完毕,然后机器人输出信号,停泵停枪,整个喷涂作业完成。此时机器人不动,当下一个轮对旋转以后,机器人接收到信号以后,直接启动喷漆泵开始沿着反向喷漆,进行下一个循环。 如图4。

图4

2.4 电控系统

2.4.1 输送/定位一

输送定位装置由一个一端铰接、一端连接顶升气缸的仿形拨杆和拨杆上的一个带凸块的定位气缸组成。输送定位装置的定位气缸升起,当轮对由人工驱动就位后(放置到输送定位装置后),当需要输送时,喷漆室的升降门前门A处于打开的状态,喷漆室的升降门后门B处于关闭的状态,定位气缸收缩到位,同时顶升气缸升起。此时轮对在自重作用下,滚动到下一工位。该装置复位。

2.4.2 输送/定位二

输送定位装置由一个一端铰接、一端连接顶升气缸的仿形拨杆和拨杆上的一个带凸块的定位气缸组成。输送定位装置的定位气缸升起,轮对由输送定位装置驱动到喷漆房内,喷漆室的升降门A和B关闭,此时输送定位装置二的定位气缸处于上位,在轨道处设置一个行程开关,检测轮对位置。喷涂完毕后,当需要输送时,喷漆室的升降门后门B处于打开的状态,定位气缸收缩到位,同时顶升气缸升起。此时轮对在自重作用下,滚出喷漆室。该装置复位。

2.4.3 轮对顶升

轮对到达喷漆工位,并定位。轮对顶升气缸上升,将轮对顶到指定高度。喷漆结束后轮对顶升气缸下降,复位。

2.4.4 轮对旋转

结构:摩擦轮压紧后,减速电机驱动橡胶轮带动轮对旋转。轮对顶升气缸顶升到位,电机(1.1kW,带制动)开始旋转。电机旋转一定时间(现场观察轮对旋转匀速后),给机器人一开始喷漆信号。机器人喷漆结束后,电机停止运转。等待电机(带制动)驱动轮靠摩擦力将轮对完全停止后,结束一工作循环,开始新一工作循环。

2.4.5 喷涂动作

根据喷漆/洗枪模式,切换喷漆泵吸口电磁阀来切换是吸入油漆还是稀料。机器人行程气缸配合机器人进行喷漆工作。处于洗枪状态时,机器人的喷枪应对准废料桶。如图5。

图5

3 结语

铁路货车轮对全自动喷涂系统可以实现轮对输送、喷涂完全自动运行,提高了工作效率和工作质量,降低劳动强度,改善了工作环境。

[1]成大先主编.机械设计手册第五版[M].化学工业出版社,2008.1.

[2]气缸选型手册.SMC.

U270.65

A

1671-0711(2017)08(下)-0156-03