某伺服控制模块热仿真分析及优化设计*

余 涛,周晨龙,马 岩

(中国电子科技集团公司第二十研究所, 陕西 西安 710068)

某伺服控制模块热仿真分析及优化设计*

余 涛,周晨龙,马 岩

(中国电子科技集团公司第二十研究所, 陕西 西安 710068)

随着芯片的集成度和功率越来越高,模块级电子设备的热设计问题日益突出。文中利用Icepak软件对某伺服控制模块进行热设计。基于热分析理论,在模块上加工散热翅片,并分析不同翅片厚度和翅片间距对温度分布的影响,最终得到满足温度要求和加工要求的热设计。结果表明,散热翅片可以在不增加额外冷却设备及不增大模块外形尺寸的前提下有效降低模块整体温度。文中的分析方法可为模块级电子设备的热设计提供参考。

热分析;优化;Icepak;翅片厚度;翅片间距

引 言

随着微电子技术飞速发展,多芯片模块和高密度三维组装技术日趋成熟,电子装备朝着高集成度、高密度、高功率方向发展[1]。近年来,电子设备技术发展主要呈现以下几个趋势:1)电子系统的集成度越来越高,热流密度越来越大;2)电子产品向微型化方向发展,功率更大而外形尺寸越来越小;3)电子设备的使用范围日益广泛,使用环境不断复杂化。电子产品的这些发展趋势使得电子设备热设计问题越发突出[2]。研究表明:半导体元件温度升高10 ℃,其可靠性降低50%;对电子设备而言,温度每降低1 ℃,其失效率将下降4%[3]。因此,采取有效的热设计方案是提高电子产品可靠性的关键。

电子设备的热设计以其热分析结果为前提,随着计算机硬件的升级换代和软件集成技术的发展,采用数值计算的方法实现电子设备的热分析已经成为电子设备热设计的主要手段。相较于传统热分析方法,数值仿真技术可以有效降低设计成本,缩短设计时间,提前掌握设计中易出问题的薄弱环节,规避设计风险,从而提高产品的一次成功率。根据文献[4]对当前4种应用较为广泛的热仿真软件的分析比较,本文采用精度较高、计算速度较快的Icepak软件对某伺服控制模块进行热分析,得到温度分布,并对其导热盖板进行结构优化设计,将模块的工作温度降低至许用温度范围。

1 伺服控制模块基本参数

1.1 印制板结构参数

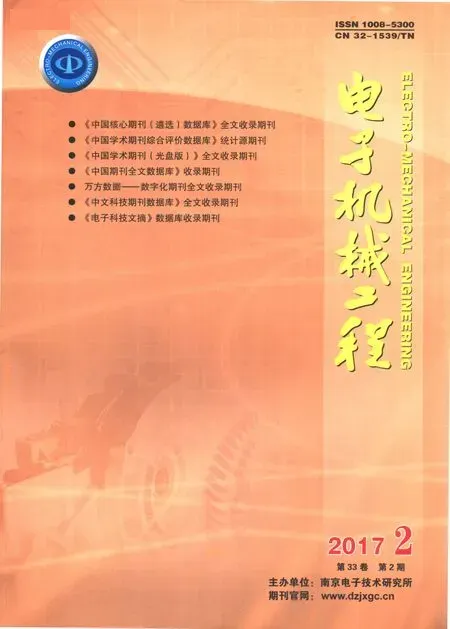

某伺服控制模块主要由印制板及导热盖板两部分构成,印制板为标准6U板卡,外形尺寸为233 mm × 160 mm,印制板上安装有多个元器件,如图1所示,其中C1~C4为发热器件,各发热器件的结构尺寸、热耗及许用温度如表1所示。

图1 伺服控制板发热器件分布图

位号器件尺寸/mm热耗/W许用温度/℃C124×24×220105C223×23×218100C313×13×21295C414×14×21595

由表1可知,该伺服控制模块的单板热耗达到65 W,其中C1热耗最大,达到20 W。

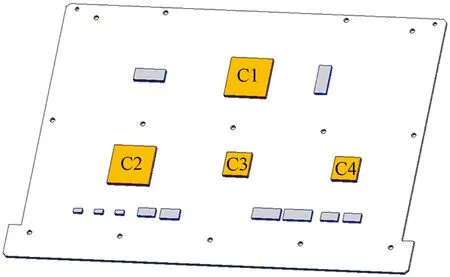

1.2 导热盖板结构参数

该伺服控制模块另一主要结构为导热盖板,其结构如图2所示,导热盖板内侧加工有螺栓柱和导热凸台。印制板通过螺钉和导热盖板上螺栓柱紧固连接,可对印制板的刚度起到增强作用。导热盖板同时可对模块进行散热,根据印制板发热器件位置,在导热盖板相应位置设计导热凸台,发热器件产生的热量通过导热凸台传递至盖板表面实现散热。实际使用时,为保证发热器件和导热凸台充分接触,减小接触热阻,通常在发热器件和导热凸台之间加装一层导热绝缘衬垫。

图2 导热盖板结构外形图

2 热仿真分析

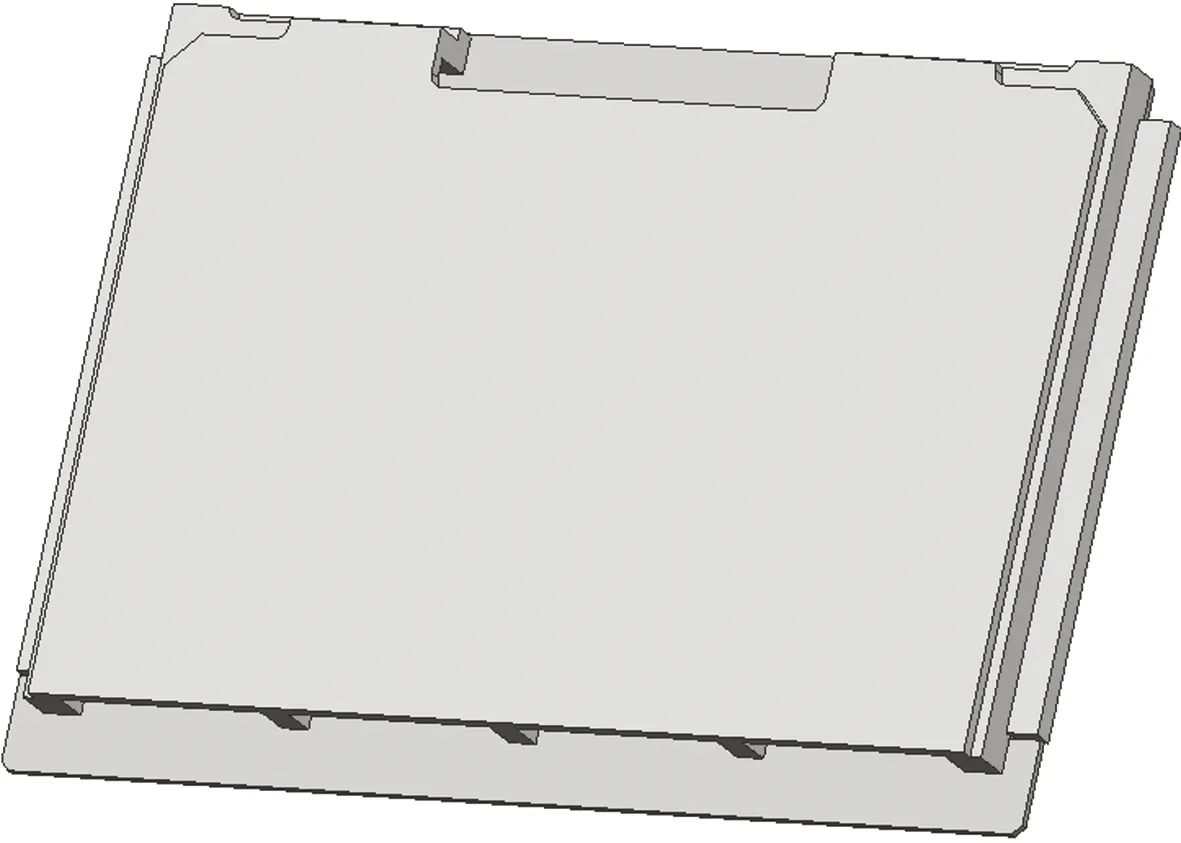

采用ANSYS中的Icepak软件对该模块进行热分析,综合计算时间和计算精度,根据模型特点,在保证对仿真结果影响较小的前提下,对仿真模型进行部分简化,主要包括:1)忽略印制板上几何尺寸很小的焊盘、过孔等;2)忽略连接印制板和导热盖板的螺钉。简化后的模型如图3所示。

图3 简化模型

将伺服控制模块的三维模型导入Icepak中进行热分析,参数设置如下:印制板设置为FR4材料,导热盖板设置为铝合金材料,4个发热器件按照表1中的数据分别加载热耗,环境温度为20 ℃,模块宽度方向上设置为开口(opening)。边界条件设置完成后,对分析模型进行网格划分,为了保证计算精度并降低网格数量,这里采用非连续网格法,得到网格模型如图4所示。

图4 伺服控制模块网格模型

在Icepak中仿真得到伺服控制模块温度分布如图5所示。

图5 伺服控制模块温度分布

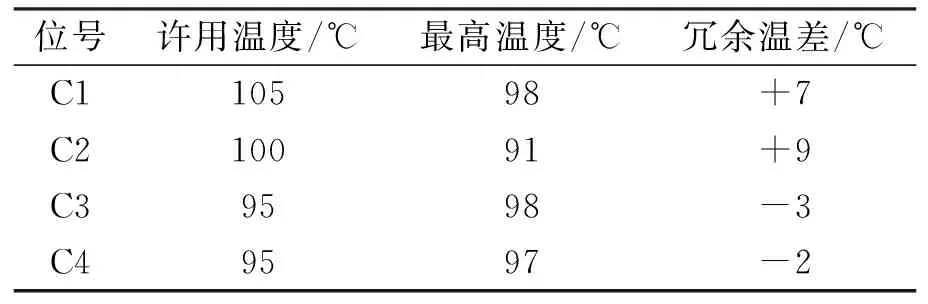

由图5可以看出,模块的最高温度出现在热源位置处,侧边开口处温度最低。表2给出了各器件的最高温度数据,其中C1最高温度约为98 ℃,低于器件许用温度,冗余温差为+7 ℃;C2最高温度约为91 ℃,低于器件许用温度,冗余温差为+9 ℃;C3最高温度约为98 ℃,高于器件许用温度,冗余温差为-3 ℃;C4最高温度约为97 ℃,高于器件许用温度,冗余温差为-2 ℃。因此该设计方案不能满足热设计要求,需要对其进行热优化设计。

表2 器件温度分布

注:冗余温差=许用温度-最高温度。

3 模块热优化设计

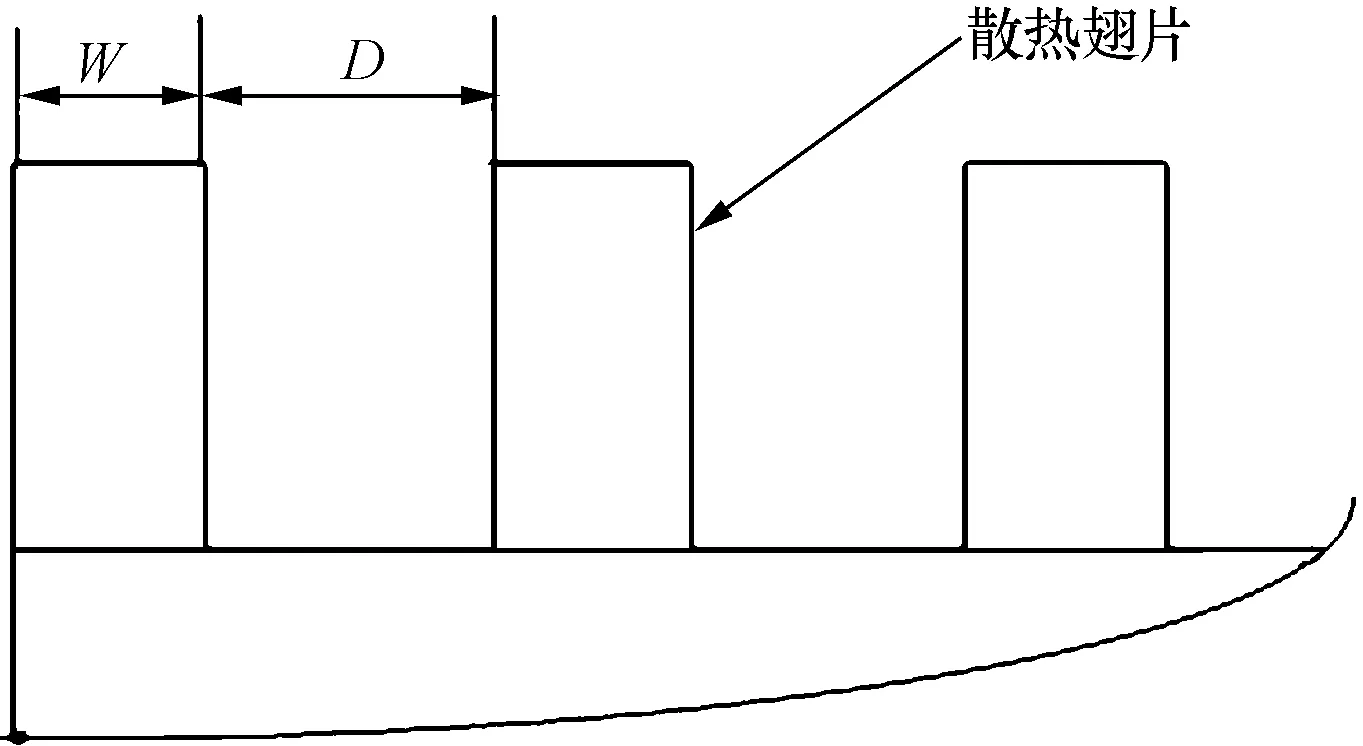

在不增加额外冷却设备及不增大模块外形尺寸的条件下,在导热盖板的辐射和对流表面加工出散热翅片(图6),以此增大对流换热面积,提高散热效率。散热翅片的尺寸及其分布会影响散热效果,减小翅片厚度可以增大换热面积,从而增强散热效果,但受机械加工工艺的限制,翅片厚度不能小于0.8 mm,否则加工工艺复杂,且成本较高[5]。翅片间距对散热器散热效率也有影响,翅片间距较小会增加风阻,导致散热效率降低;翅片间距过大,换热面积不足,导致散热器的散热能力不强。增加翅片高度可以增加换热面积,但该模块为标准模块,其高度方向的最大尺寸固定。因此这里对翅片厚度W及翅片间距D进行优化设计,分析不同翅片厚度和翅片间距情况下模块的温度分布,得到满足热设计要求及加工要求的模块结构。

图6 散热翅片示意图

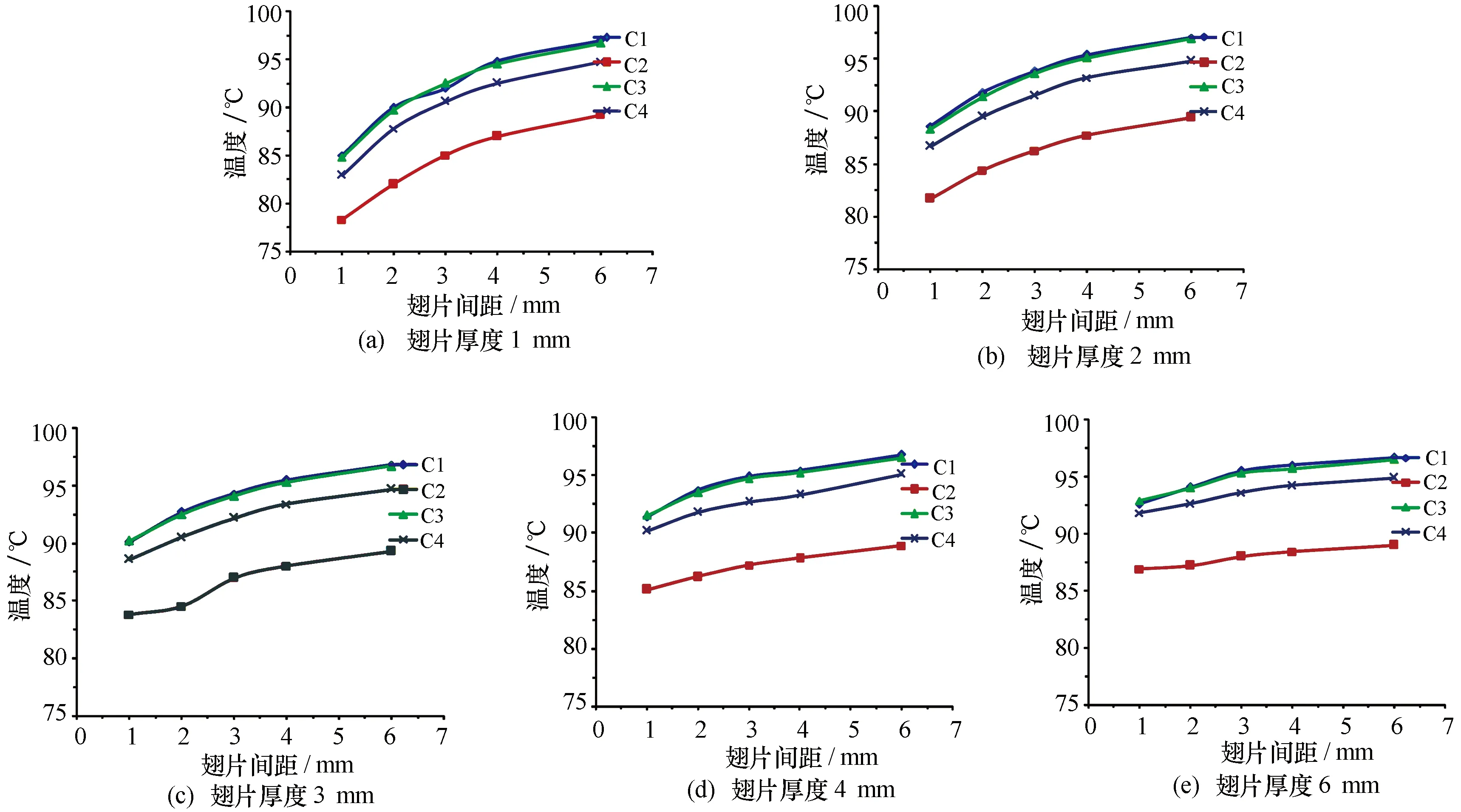

该模块工作状态下,空气沿着模块宽度方向流通,因此翅片方向也选择为模块宽度方向。综合考虑加工成本和散热能力,分析了不同翅片厚度(1, 2, 3, 4, 6 mm)和翅片间距(1, 2, 3, 4, 6 mm)条件下,4个发热器件的最高温度,结果如图7所示。

图7 器件最高温度随翅片厚度和翅片间距变化曲线

由图7可以看出,当翅片厚度一定时,随着翅片间距增大,器件的最高温度升高,当翅片间距≤4 mm时,器件最高温度随翅片间距变化明显,温度曲线斜率大;当翅片间距≥4 mm时,器件最高温度随翅片间距变化平缓,温度曲线斜率小。对比不同翅片厚度情况可以看出,随着翅片厚度增大,器件的最高温度升高;当翅片厚度≤4mm时,温度曲线斜率较大;当翅片厚度>4 mm,温度曲线斜率较小。

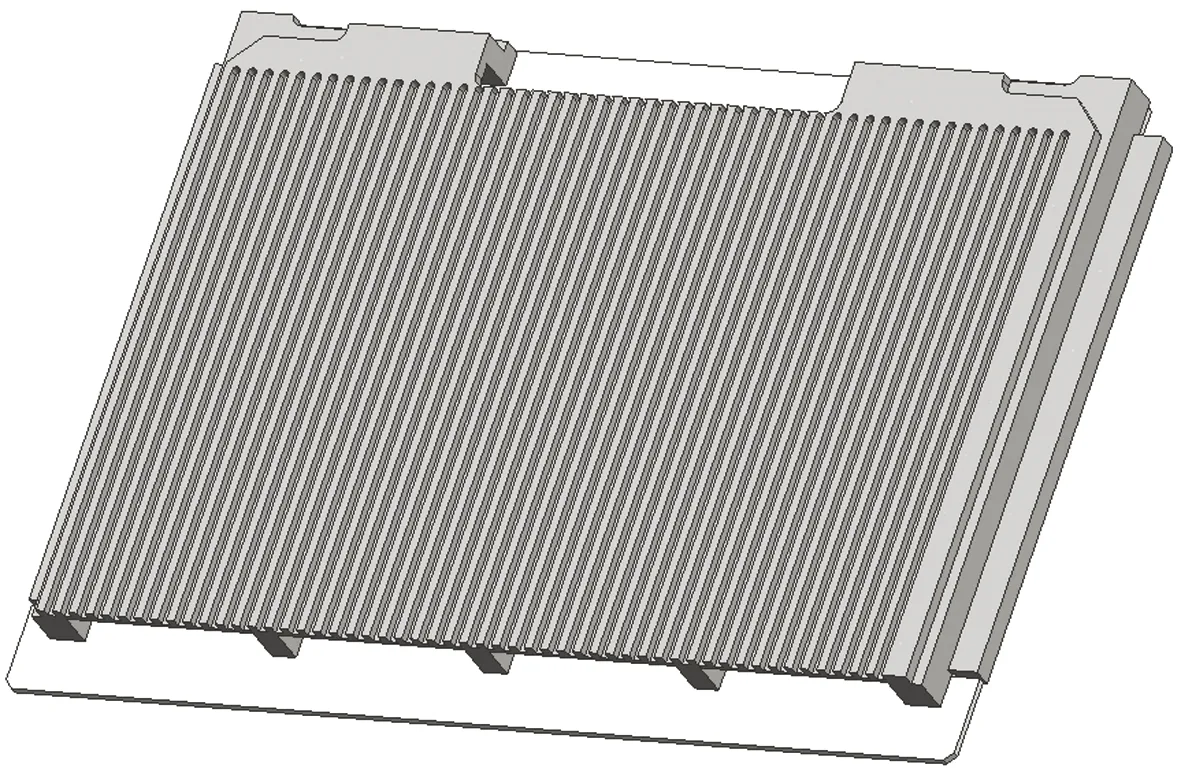

基于以上分析,在满足温度要求的前提下,考虑加工复杂度,确定优化后的翅片厚度为2mm,翅片间距为2 mm,优化后模块的外形及其温度分布如图8和图9所示。

图8 优化后模块外形

图9 优化后模块温度分布

由图9可以看出,器件的最高温度降低约6.5 ℃,整个模块的工作温度被控制在了许用温度范围内。

4 结束语

本文针对某伺服控制模块进行热分析,结果表明部分器件的最高温度超过许用温度,继而对模块的散热盖板进行热优化设计。在不增加额外冷却设备及不增大模块外形尺寸的前提下,在模块的盖板上加工散热翅片,增强散热效果。对不同翅片厚度及翅片间距进行仿真分析,得到温度随翅片厚度及翅片间距变化的规律,综合考虑加工复杂度,最终得到既满足温度要求又满足加工要求的导热盖板结构。

[1] 顾林卫. 热控制技术的新进展[J]. 舰船电子对抗, 2007, 30(4): 108-110.

[2] 吕永超, 杨双根. 电子设备热分析、热设计及热测试技术综述及最新进展[J]. 电子机械工程, 2007, 23(1): 5-10.

[3] 顾子天. 计算机可靠性理论与实践[M]. 成都: 电子科技大学出版社, 1994.

[4] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 1998.

[5] 任恒, 刘万钧, 黄靖, 等. 基于Icepak的密闭机箱热设计研究[J]. 电子科学技术, 2015, 2(6): 639-644.

余涛(1989-),男,助理工程师,主要从事雷达电子结构设计工作。

Thermal Analysis and Optimization of a Servo Control Module

YU Tao,ZHOU Chen-long,MA Yan

(The20thResearchInstituteofCETC,Xi′an710068,China)

With the increasing of integration degree and power of chips, problems concerning the thermal design of modular electronic equipment become more and more serious. In this paper, thermal design is conducted for a servo control module using Icepak. Based on thermal analysis theory, cooling fins are machined on the module, and then the influence of different fin thickness and fin spacing on temperature distribution is analyzed. Finally, the thermal design which meets the temperature requirements and machining requirements is obtained. Results show that cooling fins can effectively reduce overall temperature of the module without needing additional cooling device and increasing module size. The analysis method in this paper could provide a reference for the thermal design of modular electronic equipment.

thermal analysis; optimization; Icepak; fin thickness; fin spacing

2016-12-30

TK124

A

1008-5300(2017)02-0041-04