某星载电子设备有限元分析及设计改进*

徐伟杰,江 雄,沈巍巍

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

某星载电子设备有限元分析及设计改进*

徐伟杰,江 雄,沈巍巍

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

文中利用ANSYS建立了某星载电子设备的有限元分析模型,对其进行模态分析,并在此基础上进行了随机振动响应分析,结果表明设备的刚强度满足系统要求。获得了某型器件安装处的加速度响应情况,结合有限元分析结果对结构进行局部设计改进,改进后最大加速度响应值降低了19.4%,并顺利通过了振动试验考核。研究表明,在设计初期采用有限元方法对设备结构性能进行仿真分析可以缩短研制周期,降低后续试验风险。

ANSYS;随机振动;刚强度;设计改进

引 言

振动环境可靠性是影响电子设备工作状态和寿命的主要因素[1]。军用电子设备在研制阶段要经受严酷的随机振动试验,试验中最容易出现问题的是印制板上的元器件,如各类封装器件管脚疲劳断裂、焊点脱落等[2-4]。随着有限元技术的发展,在设备的设计阶段即开展相应的仿真工作,以保证结构刚强度满足设计要求。

本文利用ANSYS对某星载电子设备进行了随机振动响应分析,对结构刚强度进行了校核,获取了某型器件安装处的加速度响应情况。在重量允许条件下对结构进行了局部设计改进,改进后器件安装处的最大加速度响应值降低了19.4%,有效改善了该器件的振动环境。

1 设备有限元分析

设备由8个模块拼装组成,模块通过长螺杆固定在一起。设备侧面安装有母板,用于实现各个模块之间的电气连接。为满足减重要求,模块腔体使用镁铝合金材料铣加工成型。设备结构如图1所示。分析时所采用坐标系的X向为宽度方向,Y向为竖直方向,Z向为垂直于内部印制板方向。

图1 设备结构示意图

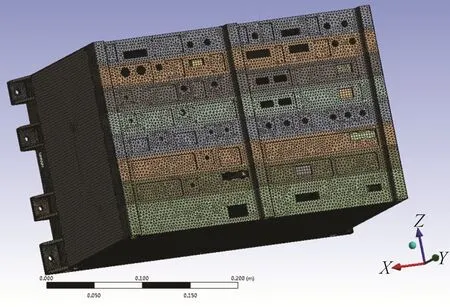

1.1 模型简化及网格划分

在ANSYS Workbench中建立设备的有限元模型,对模型进行适当简化:忽略各个模块上的接插件,印制板与腔体之间、模块之间均通过绑定接触(bonded)连接,腔体内的倒角及连接用螺纹孔均忽略,忽略印制板上特征尺寸小于10 mm的器件。考虑到器件与印制板的连接刚度很大,忽略各个器件的引脚,直接将器件与印制板进行绑定接触[5]。利用实体单元对模型进行网格划分,为保证网格质量,在可能的应力集中区域进行了网格细化。有限元模型如图2所示,计算时将支耳的安装孔固定。

图2 设备有限元模型

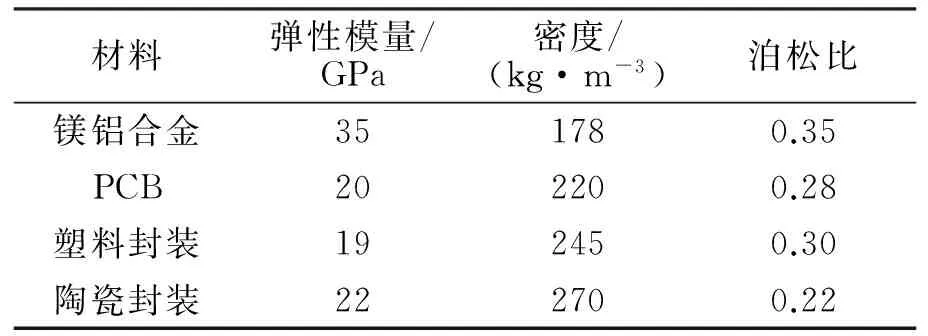

1.2 材料参数

设备腔体材料为镁铝合金,印制板材料为FR- 4,封装芯片有塑料封装和陶瓷封装2种形式,其材料参数见表1。

表1 设备内各材料的物理参数

1.3 模态分析

对单机进行模态分析,表2给出了几阶的固有频率,对应模态振型见图3。

表2 设备固有频率

图3 设备模态振型

从分析结果可以看出,设备的基频达到355.3 Hz,满足总体设计要求。其中第1阶和第2阶模态振型分别由模块1和模块2的局部模态引起,这主要是因为模块1和模块2均采用整块印制板设计形式(其余模块内部均有分腔)。

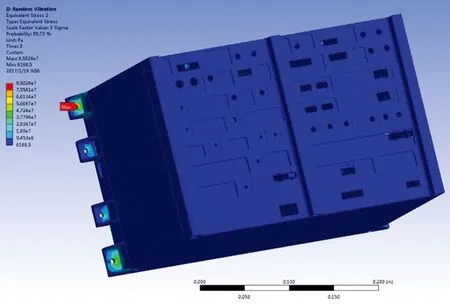

1.4 随机振动分析

在模态分析基础上,利用模态叠加法进行随机振动分析,分别在3个方向上按给定振动谱(见表3)施加激励。在各向激励下,腔体上最大应力为85.1 MPa(出现在Z向激励下,见图4),腔体材料的屈服强度为140 MPa,当安全系数为1.35时,安全裕度为140/(85.1×1.35)-1=0.22,表明设备整体强度满足要求,且有一定的安全裕度。

图4 Z向振动时应力云图

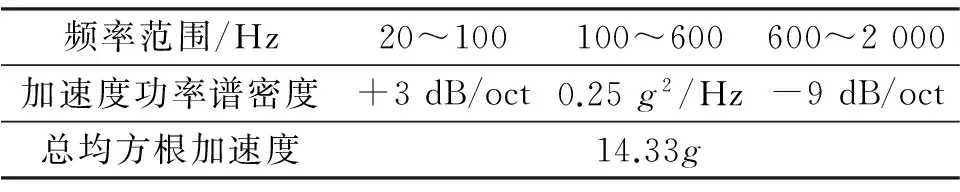

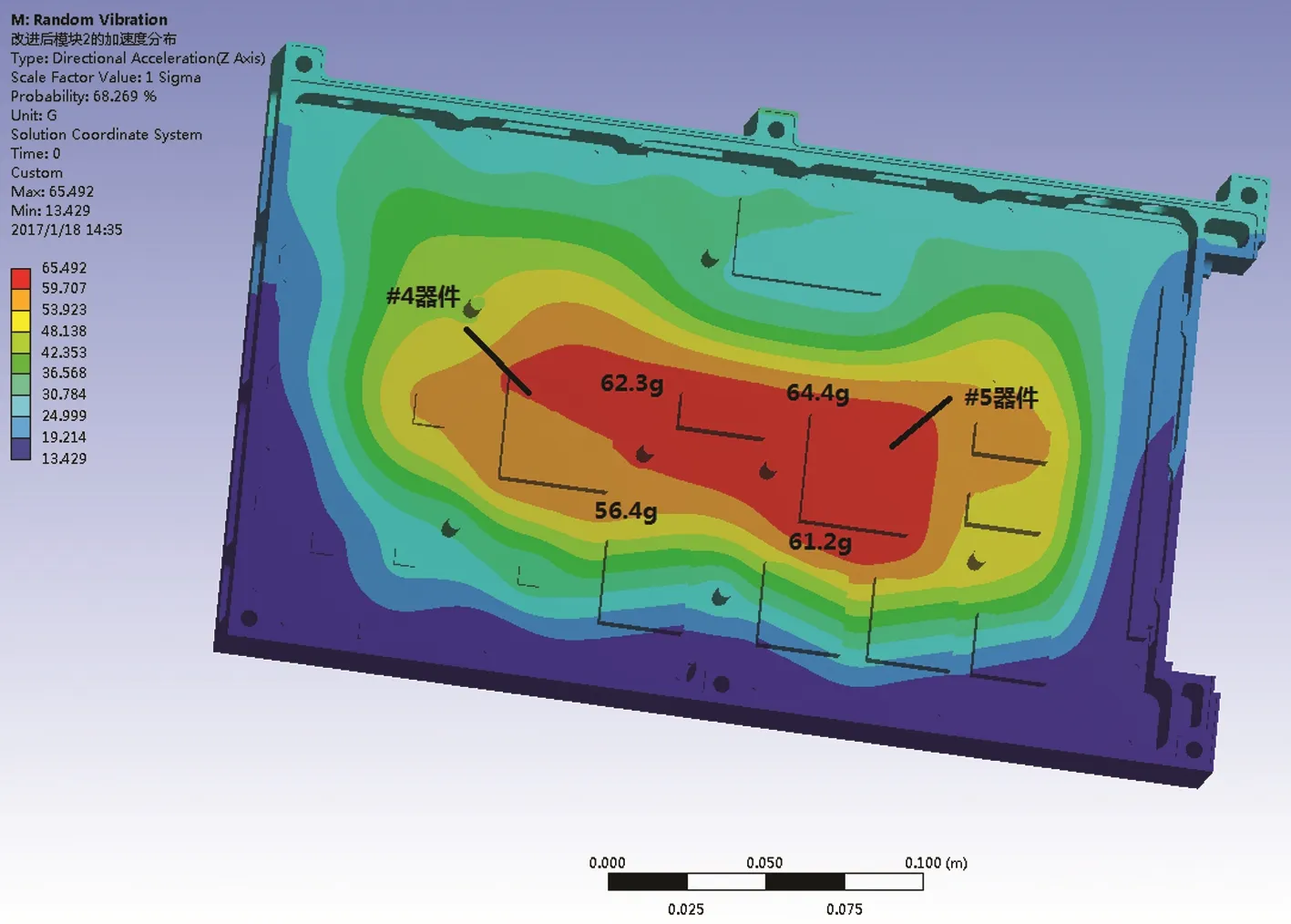

频率范围/Hz20~100100~600600~2000加速度功率谱密度+3dB/oct0.25g2/Hz-9dB/oct总均方根加速度14.33g

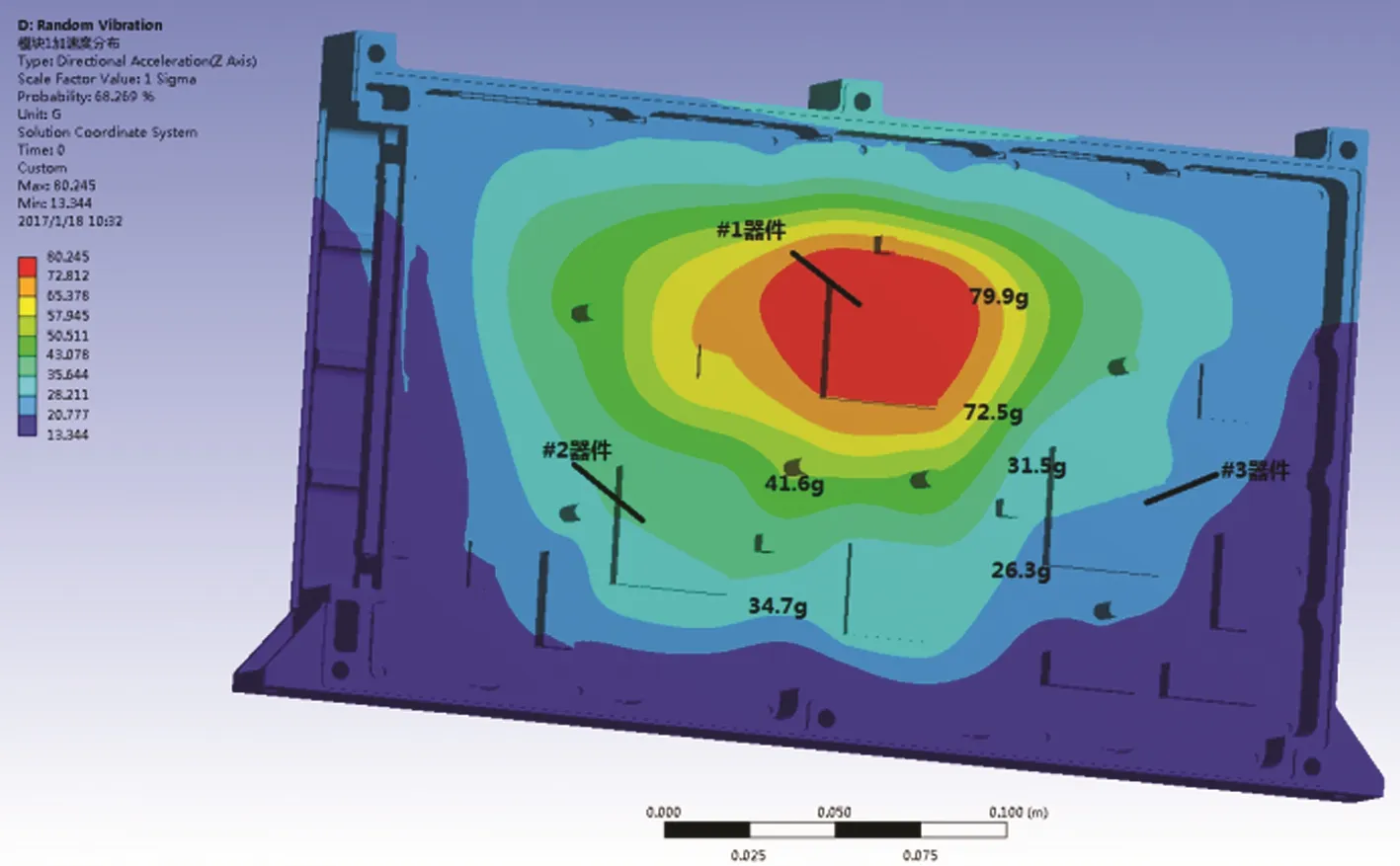

图5~图7给出了Z向(该方向的加速度响应最大)激励下模块1~模块3的加速度(以下加速度都为均方根值)分布情况。由于模块1和模块2均采用整块印制板设计形式(其余模块内部均有分腔),腔体刚度较小,因此加速度响应明显大于模块3。

图5 模块1加速度分布

图6 模块2加速度分布

图7 模块3加速度分布

2 结构优化改进

设备上共安装了5个某型器件,模块1中装有3个,剩余2个安装在模块2中。从图5和图6可以看到,该型器件最大加速度达到79.9g,出现在模块1上。过大的加速度响应可能会导致器件出现故障,增加后续试验风险,因此在结构允许情况下进行设计改进。

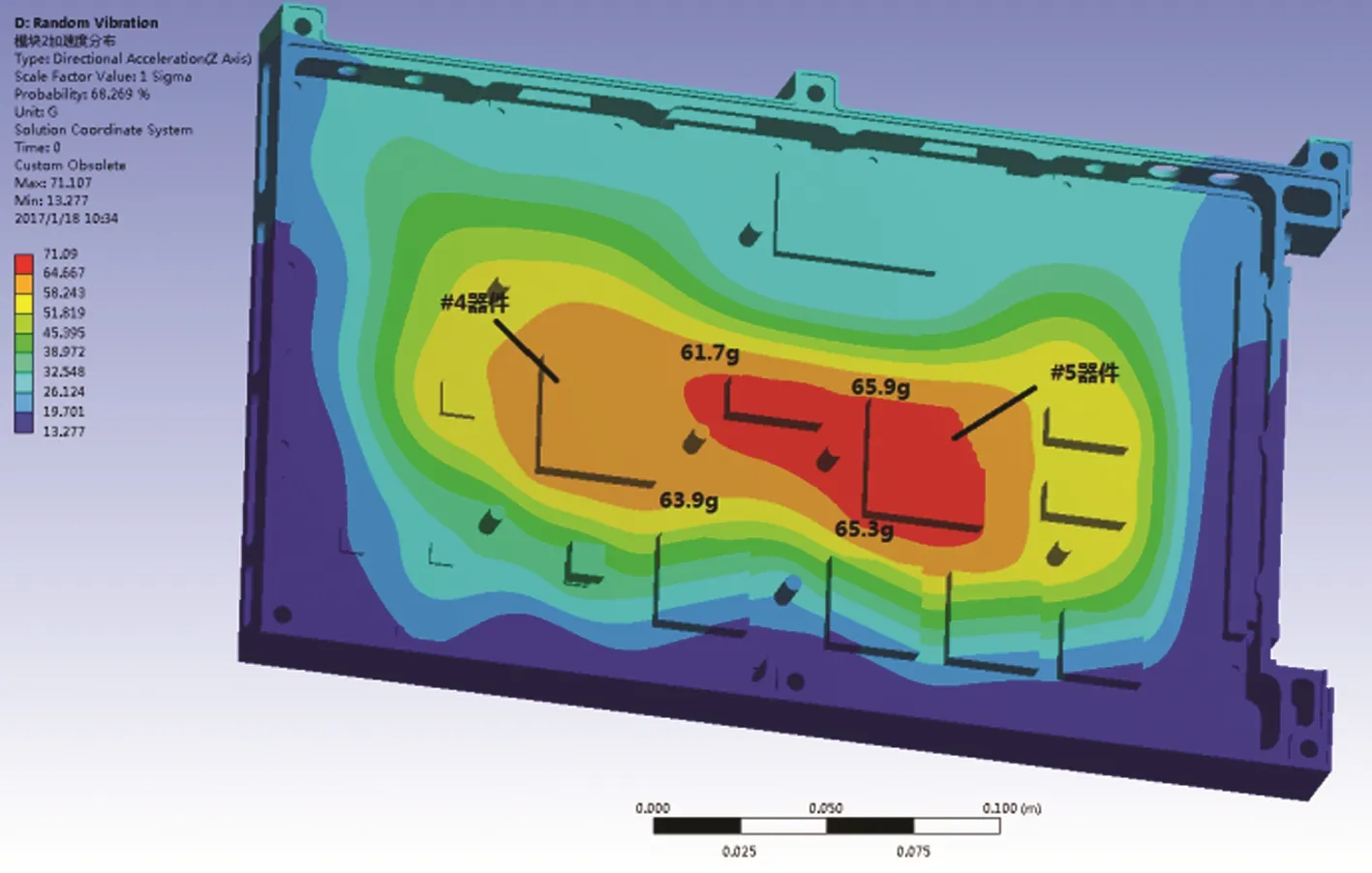

从前文分析可知,模块1和模块2的刚度小,导致其内部印制板上器件的加速度响应较大,因此将这2个模块的腔体均加厚1 mm,同时在1号器件上方增加一个固定螺柱。改进后设备的第1阶固有频率由355.3 Hz提高至376.7 Hz,第2阶固有频率由410.1 Hz提高至446.8 Hz。图8和图9给出了改进后2个模块的加速度分布。模块1上的最大加速度值得到有效降低,器件安装处的最大加速度由79.9g降低至47.9g;模块2上的最大加速度值略有降低,器件安装处的最大加速度由65.9g降低至64.4g。

图8 改进后模块1的加速度分布

图9 改进后模块2的加速度分布

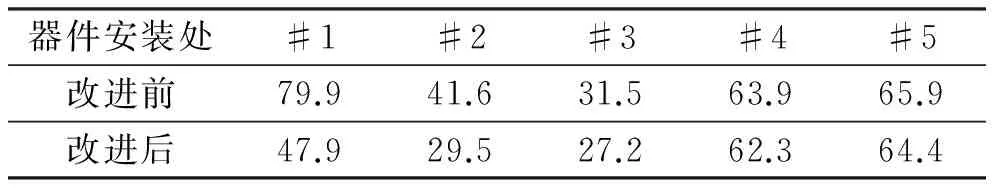

表4给出了改进前后该型器件安装处的最大加速度均方根值,从表中可以看出,器件安装处的最大加速度值由79.9g降低至64.4g(减小了19.4%)。通过局部的改动有效改善了器件的振动环境,后续设备顺利通过了振动试验考核。

表4 不同模型下各器件加速度均方根值g

器件安装处#1#2#3#4#5改进前79.941.631.563.965.9改进后47.929.527.262.364.4

3 结束语

本文对某星载电子设备进行了有限元分析,其整体刚度、强度均满足设计要求。但由于模块1和模块2的腔体刚度较小,导致模块内器件安装处的加速度响应较大。为降低后续试验风险,根据有限元分析结果对结构进行了局部设计改进,器件安装处的最大加速度值降低了19.4%,而总重量仅增加了310 g。在设计初期采用有限元方法对设备进行仿真分析,能够发现设计薄弱之处,缩短研制时间。

[1] STEINBERG D S. Vibration Analysis for Electronic Equipment[M]. 3rd Edition. New York: John Wiley and Sons, 1999.

[2] 刘芳, 孟光, 赵玟, 等. 板级跌落碰撞下无铅焊点的有限元分析[J]. 振动与冲击, 2008, 27(2): 75-77.

[3] 代锋, 唐德效, 石敏. 星载电子设备元器件随机振动疲劳分析[J]. 空间电子技术, 2011, 8(1): 76-80.

[4] 矫志宁. 某机载雷达发射机的随机振动分析[J]. 电子机械工程, 2013, 29(2): 18-20, 23.

[5] 任建峰. 航电设备PCB组件随机振动响应仿真与实验验证[C]//第九届中国CAE工程分析技术年会专辑, 2013: 155-159.

[6] 朱位秋. 随机振动[M]. 北京: 科学出版社, 1992.

徐伟杰(1972-),男,高级工程师,主要从事电子设备结构设计工作。

江 雄(1985-),男,工程师,主要从事电子设备结构设计工作。

沈巍巍(1984-),男,工程师,主要从事电子设备结构设计工作。

Finite Element Analysis and Design Improvement of a Satellite Electronic Equipment

XU Wei-jie,JIANG Xiong,SHEN Wei-wei

(The36thResearchInstituteofCETC,Jiaxing314033,China)

In this paper, the finite element model of a satellite electronic equipment is established by ANSYS, the random vibration response is analyzed based on the modal analysis. Results show that the strength and stiffness of the equipment meet the design requirement. The acceleration responses at the locations of particular components are obtained. The local structure design is improved according to the results of the finite element analysis. The maximum acceleration response after improvement is reduced by 19.4%. The equipment withstands the vibration test successfully. The research indicates that simulation analysis for equipment structure performance using finite element method in early design stage is able to shorten development cycle and reduce the risk of subsequent tests.

ANSYS; random vibration; strength and stiffness; design improvement

2016-11-24

TN957.8+3

A

1008-5300(2017)02-0034-03