15CrMoR厚板埋弧焊工艺试验与结果分析

郑 康 何永亮 张洪昌 李 欣

(开封空分集团有限公司,河南 开封 475004)

15CrMoR厚板埋弧焊工艺试验与结果分析

郑 康 何永亮 张洪昌 李 欣

(开封空分集团有限公司,河南 开封 475004)

本文在分析15CrMoR钢焊接特点的基础上,对40mm厚板进行埋弧焊工艺试验,选择恰当的焊接参数,制定有效的工艺措施,防止了焊接裂纹等缺陷的产生,试验取得了满意结果,公司产品质量得到保证。

15CrMoR;厚板;裂纹;埋弧焊;工艺试验

开封空分集团有限公司接了一台加氢反应器进料预热器的制作任务,壳程工作温度260℃,工作压力3.82MPa。因为工作温度和工作压力均较高,选用的耐高温材料为15CrMoR制作筒体、法兰等壳程主要受压元件,筒体厚度为30mm。管程用不锈钢制作。在焊接生产之前,我们做了15CrMoR厚钢板的埋弧焊焊接工艺试验,探究15CrMoR埋弧焊工艺。

1 焊接性分析

15CrMoR钢是一种珠光体低合金耐热钢,主要合金元素有Cr、Mo、Si、Mn等。由于在钢中加入了Cr、Mo合金元素,使其在高温下具有良好的抗氧化性、强度和耐腐蚀性。但Cr、Mo合金元素的加入也使15CrMoR钢焊接性变差,具有明显的淬硬倾向,在焊接过程中很容易出现裂纹。

钢的淬硬性由钢的含碳量、合金元素及其含量决定。15CrMoR钢由于加入了Cr、Mo合金元素,而Cr、Mo能显著提高钢的淬硬性。同时,这些元素使钢在冷却过程中没有及时发生组织转变,增强了过冷奥氏体的稳定性,奥氏体相在冷却过程中形成马氏体组织。

淬硬马氏体组织的形成是冷裂纹出现的一个主要原因,15CrMoR在焊接时,冷却速度越快,越容易形成淬硬组织,这种组织降低了焊缝和热影响区的塑性,增大了脆性。这种组织在扩散氢的作用下,往往会产生裂纹。15CrMoR钢还有再热裂纹倾向,由于钢种的强碳化物形成元素以及焊接后存在残余应力,使其在再次加热过程中出现裂纹;此外,裂纹的出现还与焊接热输入的大小、焊后热处理参数的选择有关[1]。

2 焊接试验过程

2.1 试板尺寸及化学成分

15CrMoR珠光体低合金耐热钢,使用温度可达550℃。依据NB/T47014-2011《承压设备焊接工艺评定》标准的要求,制备尺寸为600mm×150mm×40mm试板两块。试板的化学成分符合GB 713《锅炉和压力容器用钢板》的规定值。

2.2 焊接工艺

2.2.1 焊接方法的选择。此次生产产品母材较厚,所以选用40mm厚的钢板进行试验,可覆盖母材厚度范围为16~200mm,满足产品生产的需要,并为今后15CrMoR厚板容器的生产奠定基础。

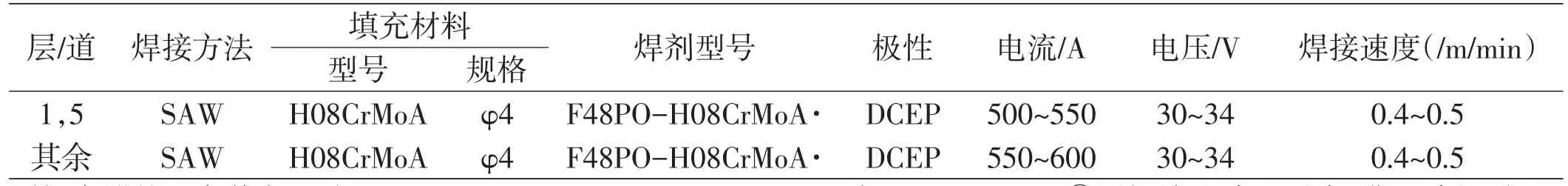

表1 焊接参数

埋弧焊是通过电弧对焊丝和母材进行加热,使其熔化进行连接的方法。焊接过程中焊丝、电弧和焊缝均被焊剂覆盖,无任何飞溅,焊缝表面光洁、成形美观,焊后无需进行表面的修磨。熔化的焊剂还起到隔离空气,保护熔池,改善焊缝力学性能等作用。手工电弧焊相比埋弧焊具有焊接效率高、焊缝质量好、焊缝成形好等诸多优点,故选用埋弧焊的方法进行试验[2]。

2.2.2 焊接材料的选择。选择适合的焊接材料对焊接质量的影响至关重要,埋弧焊的焊接材料有焊丝和焊剂,因埋弧焊的焊丝与焊剂的种类很多,成分差异很大,即使相同种类也会因生产工艺不同而有差别,影响焊接质量。所以,焊丝与焊剂的匹配对埋弧焊的焊接很重要。选择的焊丝与焊剂要能满足母材对焊接接头的性能要求,由15CrMoR母材的耐高温特性及其化学成分,根据NB/T47015-2011《压力容器焊接规程》中的推荐,选用焊丝为型号H08CrMoA,规格为4mm,焊剂型号为F48P0-H08CrMoA,焊剂、焊丝由生产厂家进行匹配。

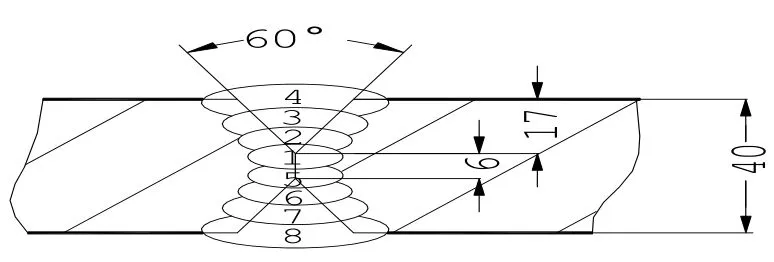

2.2.3 焊接坡口形式及焊接参数。由于板材较厚,我们采用的坡口形式双V坡口。其坡口形式及焊接层次如图1所示。

图1 坡口形式及焊接层次

焊接参数主要有焊接电流、电压、焊接速度等。焊接电流和电压的大小主要影响熔深、余高和焊层的宽度,焊接速度保持稳定。通过以往埋弧焊焊接的经验及本次试验的相关要求,选择相对较小的焊接电流,采用多层多道焊,以降低焊接热输入,制定的焊接参数见表1。

2.3 焊接工艺措施

根据埋弧焊的特点、试板材料特点及焊接质量要求,制定了相应的工艺措施,如下:①施焊前,用砂轮打磨焊缝坡口两侧不小于30mm范围的油污、铁锈和水分。②焊丝要清洁、干燥。焊剂要进行烘干,烘干温度300~350℃,烘干时间2h,并及时使用。③焊接前用火焰对母材进行预热,预热温度150~200℃,用激光测温仪测量预热温度,预热宽度大于坡口两侧160mm。④将试板点焊固定,并在两侧焊上引弧板。⑤层间温度控制在150~200℃。⑥焊接完成后对要对焊缝进行2h后热处理,后热温度250~300℃。⑦层间熔渣清理干净,背面清根时,用碳弧气抛抛净背部熔渣后,用砂轮对抛后的表面进行打磨处理。

2.4 焊后热处理

焊后热处理不仅可以消除焊接残余应力,还能够改善接头组织,从而提高接头力学性能。为保证15CrMoR高温下保持良好的性能,要对焊缝进行热处理。

对试板进行热处理,热处理温度650±10℃,为了以后厚板焊接,适当延长了此次热处理的保温时间,保温时间为5h。

2.5 工艺试验结果

对焊接完成的试板进行100%X射线检测,符合按NB/T47013.2标准要求,Ⅱ级合格。

根据NB/T47014-2011《承压设备焊接工艺评定》制备焊接试样分别进行拉伸试验、弯曲试验、冲击试验,试验结果如下。

2.5.1 拉伸试验。制取4组20mm厚的拉伸试样,按GB/T228标准规定进行拉伸试验,得到拉伸值分别为495、490、495、495Mpa。标准抗拉强度下限值为450Mpa,拉伸试验值均大于标准抗拉强度下限值,并在热影响区韧断,符合标准要求。

2.5.2 弯曲试验。制取4组弯曲试样,按GB/T2653规定进行侧弯试验,弯曲角度180°。对弯曲后的焊缝和热影响区表面进行检查,在受拉面上未发现缺口、裂纹等缺陷。

2.5.3 冲击试验。制取3组焊缝区冲击试样和3组热影响区冲击试样,试样尺寸均为:10mm×10mm× 55mm。按GB/T229的规定进行夏比V型冲击试验,得到焊缝区冲击值66、50、58J。热影响区冲击值90、80、60J。试验得到的冲击值均大于31J,符合标准的要求。

3 结语

采用该工艺进行15CrMoR试板焊接,通过严格控制预热温度、层间温度和焊后及时进行后热处理等工艺措施可有效防止裂纹的产生,试验结果符合要求。说明所选的焊接工艺合理可行,本次试验对15CrMoR厚板埋弧焊具有一定的指导意义。

[1]中国机械工程学会焊接学会.焊接手册(第二卷)材料焊接(第3版)[M].北京:机械工业出版社,2007.

[2]吴志生,杨立军,李志勇.现代电弧焊接方法及设备[M].北京:化学工业出版社,2010.

15CrMoR Thick Plate Submerged Arc Welding Process Test and Result Analysis

Zheng Kang He Yongliang Zhang Hongchang Li Xin

(Kaifeng Air Separation GroupCo.,LTD,Kaifeng Henan 475004)

On the basis of analyzing the characteristics of the 15CrMoR welding steel,the 40mm thick plate submerged arc welding process test,and choose the appropriate welding parameters,make effective technological measures to prevent the formation of the welding defects such as cracks,the experiment has achieved satisfactory results, the quality of products is guaranteed.

15CrMoR;thick plate;craze;submerged arc welding;process test

TG457.5

A

1003-5168(2017)07-0058-02

2017-06-02

郑康(1988-),男,本科,助理工程师,研究方向:焊接工艺研发。