汽车门内饰板塑料紧固件概述

延伟华 黄龙辉 刘华龙 邢健

(1.泛亚汽车技术中心;2.上海通用东岳汽车有限公司)

汽车的普及使得普通顾客对汽车的认识逐步提升,从最初的油耗到内饰的配合,关注点变得越来越细。车门内饰板与内钣金的配合处作为顾客易见区域而受到关注,为了保证该处的配合,多数整车厂通常使用一种塑料的鸟嘴型卡子进行连接。此类塑料紧固件的开发在应用环境和性能要求等方面具有共通性,了解这些共通性的原理,对更好地开发与应用此类紧固件具有指导意义。文章将对门饰板塑料卡子从应用环境、性能要求、材料选择及失效模式等方面分别进行论述。

1 应用环境

图1示出汽车门饰板卡子应用环境示意图。在安装完成后,卡子将卡扣座和钣金连接,其尾部固定在卡扣座上,头部插入并卡住钣金外侧,伞面扣紧钣金内侧[1]。

图1 汽车门饰板卡子应用环境示意图

1)卡子与卡扣座的连接。为保证门饰板安装过程中卡子能对准钣金孔,在基座中需要存在一定的活动量,通常需要保证卡子中柱与卡扣座开孔单边留有间隙,以增强卡子与钣金孔的对中性;卡子与卡扣座之间上下方向也需要留有间隙,以保证卡子能顺畅调整相对卡扣座的位置。

2)卡子与钣金的连接。整车厂会针对车型的定位选择不同厚度的门饰板钣金,常用薄钣金(0.5~1.0 mm)、厚钣金(1.5~2.0 mm)及拼接钣金,所以门饰板会相应选用不同的卡子,不同的卡子则以不同颜色做区分;钣金孔的大小由卡子决定,常用卡子的钣金孔直径范围为6~9mm;同时卡子需要满足钣金孔±0.1 mm的制造误差。钣金一般经过电泳和喷漆处理,钣金孔为冲压孔,这也会影响卡子的插拔力表现。

2 性能要求

根据门饰板塑料卡子的应用环境,其性能要求主要表现在插拔力、装配性和防水性3个方面。

2.1 插拔力要求

对于主要起紧固作用的螺钉来说,插拔力是最关键的要求。插入力影响到使用感知,过大的插入力会引起操作人员的抱怨;拔出力影响配合维修,拔出力过小,门饰板与钣金配合差,拔出力过大,又会使返修门饰板困难。

不同的整车厂对卡子的插拔力要求不完全相同,但大致范围基本一致,如图2所示。根据人机工程学及性能要求,因为门饰板使用手掌或拳头拍入,卡子在门饰板总成上的插入力不大于80 N,而保持力的要求范围为180~300 N。为保证卡子在门饰板总成的插拔力在适合人机工程学的范围内,单个卡子的插拔力要求必须比总成插拔力要小,一般插入力不大于60 N,拔出力为 150~270 N。

图2 汽车门饰板卡子插拔力范围的人机选择

2.2 装配性要求

卡子的装配性要求主要是防错装和防漏装。由于同一门饰板对应的钣金可能是薄厚2种钣金拼焊而成,所以门饰板上会安装2种不同的卡子,这就对卡子提出防错与防漏的要求。防错主要通过卡子和卡扣座的卡接尺寸来区别,通过更改卡扣座的尺寸,只允许正确的卡子安装进去。门饰板卡子的防漏装常用拍照检测,故卡子可以设计成不同的颜色,来满足防错防漏检测要求。

2.3 防水性要求

紧固件的一般防水性测试方法是,将紧固件安装到盛水容器上(容器事先安装好钣金治具),在一定高度的水柱下测试一定时间内紧固件是否有水滴落,或者测试水滴的数量,如图3所示,水柱的高低可以通过调整图3中尺寸A来控制。

图3 汽车门饰板紧固件防水性测试方法

紧固件的防水性主要是依靠额外的海绵垫圈或者二次注塑的TPE唇边来实现。图4示出不同防水性能的汽车门饰板紧固件。图4中,卡子I是无防水要求的,而卡子II和卡子III的常规要求为在30 mm高的水柱下10 min内无水滴漏出。

图4 不同防水性能的汽车门饰板紧固件

如果紧固件跟钣金贴合存在过大角度、唇边的尺寸不合格或唇边过硬,都会导致防水失效。一般来说,闭孔的EPDM发泡海绵垫圈比TPE的二次注塑唇边的防水性更好,但价格也更高。

3 常用材料

塑料卡子的常用材料有PA66,PP,POM3种。

1)PA66有较好的强度、耐冲击性和耐磨性,在较高温度下也能保证较强的刚度和强度,但是吸湿性强,注塑成零件后,较强的吸湿性会导致其强度下降[2],并且尺寸稳定性差,对紧固件来说非常不利。

2)PP基本不吸湿,耐冲击性也较好,且有良好的染色性,但是PP偏软,刚度不够,耐磨性差,且易分解老化;PP的卡子易刮伤,难以多次使用。

3)POM有着很高的硬度和刚度,优良的耐磨性、自润滑性和耐疲劳性,反复冲击性强,且有广泛的温度使用范围。POM卡子不吸湿,且高低温下POM卡子的插拔力变化不太大,但是,POM又称聚甲醛,散发性略高。由于门饰板上塑料卡子的使用量不是太多,对汽车内饰的整体散发性贡献有限。POM卡子已基本取代PA66和PP,成为卡子的主要材料。

4 门饰板卡子常见失效模式分析

门饰板塑料卡子常见的失效模式主要有:

1)操作员工抱怨难以装配,插入力大。造成此类问题可能的原因有:钣金孔尺寸超差,油漆涂覆后尺寸变小;卡子与钣金孔不对中;卡子在基座中的活动量不足。

2)松动异响。造成此类问题可能的原因有:钣金孔尺寸超差;选用了不合适的卡子;门饰板边缘与钣金的配合设计不合理,造成卡子不易装配到位。

3)安装时断裂。安装时断裂是门饰板卡子的主要失效形式,卡子不对中及POM低温下变脆,是导致卡子安装时易断裂的主要原因。针对卡子受力较大的部位进行结构优化,能很好解决此类问题。

5 基于CAE的卡子断裂分析

针对最常出现的安装断裂失效模式,文章应用CAE模拟塑料卡子插入钣金孔的过程,探索导致断裂失效的主要原因。

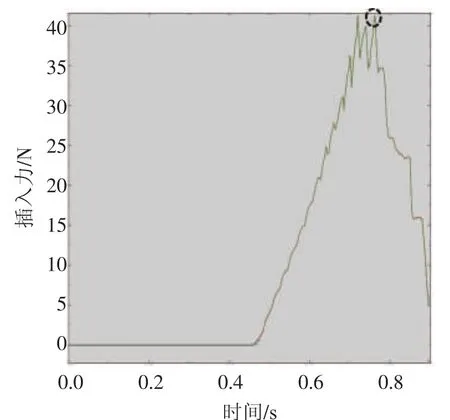

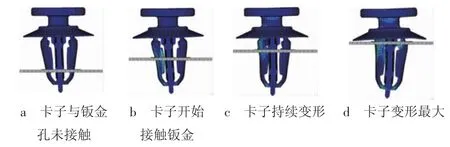

采用某在产车型的门饰板卡子为原型,建立CAE分析模型。分析采用2D隐式算法,不考虑实际的摩擦因数,钣金采用刚性体模拟,且卡子顶端约束固定,在此基础上对卡子插拔过程进行了CAE分析[3],如图5所示。

图5 卡子正对钣金孔插入的CAE分析过程

当卡子正对钣金孔进行插拔时,卡子不会出现任何异样变形。图6示出卡子正对钣金孔插入的CAE分析结果。从图6可以看出,CAE分析得出的插入力最大值为41.5 N,跟实际物理试验测得的插入力均值(39 N)有2.5 N的偏差。分析偏差产生的原因主要是零件制造误差以及钣金的表面处理等制造因素,但此结果不影响CAE模拟的可靠性。

图6 卡子正对钣金孔插入的CAE分析结果

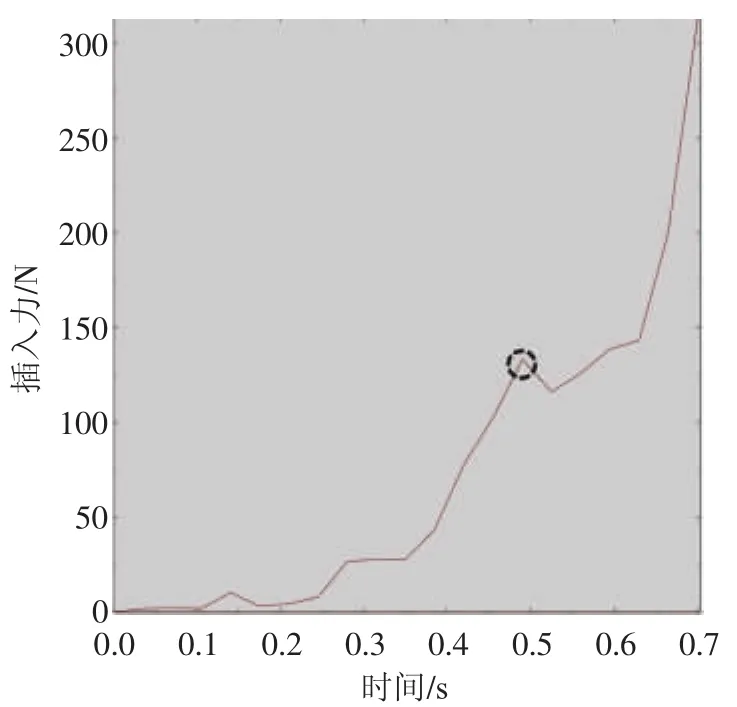

由于实际安装过程中卡子跟钣金孔的关系不一定是正对中的,所以卡子插入过程中很大程度上是偏心的。对卡子跟钣金孔偏心插拔做CAE分析,分析结果如图7所示。

图7 卡子与钣金孔偏心0.5 mm后的CAE分析过程

由于CAE模型中钣金是刚性的且卡子顶端固定约束,故0.5 mm的偏心分析下就出现了应力突变。在钣金接近卡子卡脚最粗边缘时,CAE网格出现撕裂,如图8所示,力值曲线也有了下降的突变,最后发散。研究CAE模型发现,此时模型在鸟嘴受力大的一侧出现网格撕裂。对比图6中0.8 s左右出现的极值,图8中在0.5 s就出现网格撕裂,说明卡子在拍入钣金孔之前出现了断裂。结合应力应变曲线发现,卡子卡脚最宽处容易受剪切力发生撕裂,从而导致卡脚断裂。

图8 卡子与钣金孔偏心0.5 mm后的CAE分析结果

通过搜集分析多个失效卡子发现,卡子的断裂主要在卡接鸟嘴的根部上面一点,如图9所示,跟CAE分析结果中出现发散的位置一致。由此得出,卡子断裂失效的主要原因是,卡子插入过程中受到冲击产生的剪切力将卡子根部附近剪切断裂。

图9 实际使用中汽车门饰板卡子断裂图

根据以上分析可以看到,解决卡子安装断裂的主要方式有:1)使用高韧性、抗剪切的材料;2)改进卡子根部的结构。通过材料性能和根部结构优化来提高其抗剪切能力是解决问题的关键。

6 门饰板塑料紧固件的发展方向

随着门饰板和门钣金等周边环境件的工艺改进,塑料紧固件也在发展。目前其发展方向主要有:

1)适用范围的提升:可以适用于不同厚度的钣金,适用的钣金厚度区间越大,对整车厂来说越实用,可以实现多车型的共用,成为共用件;如此,供货量会相应提高,单价也就相应更低。

2)适用于铝合金板的卡子:汽车轻量化需求促进了铝合金板的应用,铝合金板材与先用钣金的制造工艺会有很大差异,故急需开发适用于铝合金板材的卡子。

3)低挥发性材料的应用:目前广泛应用的POM材料挥发性超标,随着汽车内饰材料挥发性要求的提高,低挥发高性能的材料将会广泛用在包括卡子在内的汽车零部件上。

4)增强抗剪切性能:抗剪切性能的提高会大大降低整车厂抱怨,提高卡子利用率。尤其是低温下的抗断裂能力的提高,会降低我国北方地区冬日汽车门饰板装配和返修的难度及减少客户抱怨。

5)应用2级自插拔结构:将塑料紧固件设计成2级,1级为紧固件跟钣金件之间卡接,2级为紧固件内部卡接;拆卸时,1级部分与2级分离,利用紧固件塑料材料之间的自润滑作用,避免拆卸时钣金刮擦紧固件出现断裂或者保持力损失等失效,提高紧固件的反复使用率。

7 结论

文章从应用层面对门饰板塑料紧固件的选择和性能要求进行了探索,将基于钣金厚度的选择基础、人体工程学的插拔力要求及应用位置的防水方式,作为门饰板卡子选择与应用的原则。为了防止卡子安装失效,提出了将抗剪切能力作为衡量卡子性能的指标之一。但目前尚无一个统一的试验方法来获取卡子的抗剪切能力,这是本课题的进一步研究方向。