长寿分厂CPS硫磺回收系统回压升高对回收率的影响及处理措施

夏林罗强胡平芳(.西南油气田公司重庆天然气净化总厂长寿分厂,重庆404300;.西南油气田公司重庆天然气净化总厂忠县分厂,重庆404300)

长寿分厂CPS硫磺回收系统回压升高对回收率的影响及处理措施

夏林1罗强1胡平芳2(1.西南油气田公司重庆天然气净化总厂长寿分厂,重庆404300;2.西南油气田公司重庆天然气净化总厂忠县分厂,重庆404300)

随着新《环境保护法》的实施,以及上游气矿为保产而添加一些化学试剂造成原料天然气气质变差等因素,为降低尾气中SO2排放量,减少环境污染,达到工业排放标准,从而要求我们日常操作越来越精细,管理也更加科学规范。本文介绍了长寿分厂CPS硫磺回收装置系统回压升高的原因分析及相应的处理措施,最后有针对性的提出了预防CPS硫磺回收系统回压升高的措施。

CPS硫磺回收;系统回压;原因分析;预防措施

长寿分厂CPS硫磺回收装置与设计处理原料气天然气400×104m3/d脱硫装置相匹配。设计原料气中H2S含量为4~6g/ m3,CO2含量为53.80~59.49g/m3;设计酸气量为1225~1581m3/ h,酸气中H2S浓度为35.87~41.68%;设计硫回收率 99.25%,SO2排放量 14.2kg/h,最大硫磺产量为24t/d。[1]

1 CPS装置概况及工艺流简程介

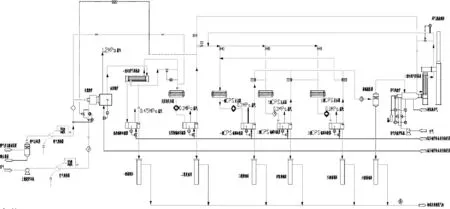

长寿分厂CPS硫磺回收装置于2010年11月22日建成并一次性投产成功。该装置于2011年计划停产检修中进行了优化改造,增加了主燃烧炉酸气分流管线。CPS硫磺回收工艺由一个热反应段、一个常规克劳斯反应段和三个后续的低温克劳斯反应段组成。其流程简图见图1。

2 系统回压升高的原因分析

长寿分厂CPS硫磺回收装置自投产以来,长期处于低负荷运行状态,曾遇到主燃烧炉燃烧不稳定,部分蒸汽管线周期性水击,硫磺回收系统回压偏高等问题。而硫磺回收装置系统回压是判断系统设备是否堵塞的重要依据,并且直接影响着硫磺回收率,通过观察系统回压的变化和处理量的关系,可以分析装置运行是否正常。

2.1 液硫管线堵塞

液硫管线堵塞,导致系统回压升高,硫磺回收率下降。如果装置液硫管线不畅通,生成的液硫不能进人液硫池内,当装置系统内液硫达到一定量时,一方面会减小液硫管线流通面积,阻挡过程气通过,造成系统回压升高;另一方面通过液硫封采样包观察不到液硫,造成冲液硫封,将导致硫收率下降、环境污染,还可能导致人员中毒事故的发生。造成液硫管线不畅通的原因有:某一级硫磺冷凝器至液硫封的夹套管线保温失效,液硫在对应的硫冷器内逐渐积累,堵塞了此硫冷器内过程气通道;尾气管线的保温效果差,尾气中残余的硫蒸汽在尾气管线上积累凝结造成尾气管线的堵塞;由于处理量小造成各级硫冷器蒸汽蒸发量小,液硫流动性降低而导致液硫冷凝堵塞。

2.2 反应器床层温度过低,发生硫沉积

反应器床层温度过低,床层积硫,导致系统回压升高,硫磺回收率下降。反应器床层积硫严重,增加了过程气通过床层的阻力;床层积硫主要是由于反应器内温度较低,在低于硫露点的情况下形成液态硫在催化剂表面和缝隙中积聚;另外也可能是反应器负荷过大,单质硫缓慢积累造成的。

2.3 催化剂粉化或积炭

图1 长寿分厂CPS硫磺回收工艺流程简图

催化剂粉化或积炭,造成反应器床层阻力增大,导致系统回压升高,硫磺回收率下降。长寿分厂CPS工艺采用的催化剂为Porocel Maxcel 727,预计使用寿命为5年。2015年4月装置停产检修时,打开反应器顶部入口管线对催化剂取样分析发现,大部分催化剂变黑(重烃会在催化剂的表面上形成一层黑色、光亮的焦油状沉积物),一部分催化剂破裂、粉化。在随后的更换催化剂作业中发现,CPS一级反应器床层金属丝网孔中存有催化剂破损粒,CPS一级硫磺冷凝器管程沉积有过程气带出的催化剂粉尘(轻烃不完全燃烧而生成的粉末状炭会在催化剂床层形成炭沉积)。

2.4 设备故障

设备故障,导致系统回压升高,硫磺回收率下降。如果废热锅炉、硫磺冷凝器管壳程串漏,那么会造成液硫冷凝,导致系统回压升高。另外,硫磺冷凝器、尾气捕集器捕雾网损坏、脱落、积灰严重也会造成液硫冷凝,导致系统回压升高。

3 系统回压升高的处理措施

3.1 液硫管线堵塞的处理

当液硫系统堵塞时首先检查液硫管线流程是否通畅,观察各级液硫封采样包出液硫情况来确定是哪一段流程堵塞;然后检查液硫管线伴热是否良好,一般根据液硫管线外壁是否化硫来判断液硫管线伴热是否良好,如果不化硫说明液硫管线伴热效果不好,那么就要将液硫管线伴热、保温恢复正常。当恢复了保温后,某一级液硫封采样包仍观察不到液硫时,很有可能就是硫磺冷凝器至液硫封的夹套管线被催化剂粉末、设备腐蚀物等杂质淤积造成堵塞,这时就要打开不畅通的液硫夹套管线盲法兰现场排硫,甚至需要用钢筋疏通堵塞的液硫管线。

3.2 硫沉积处理

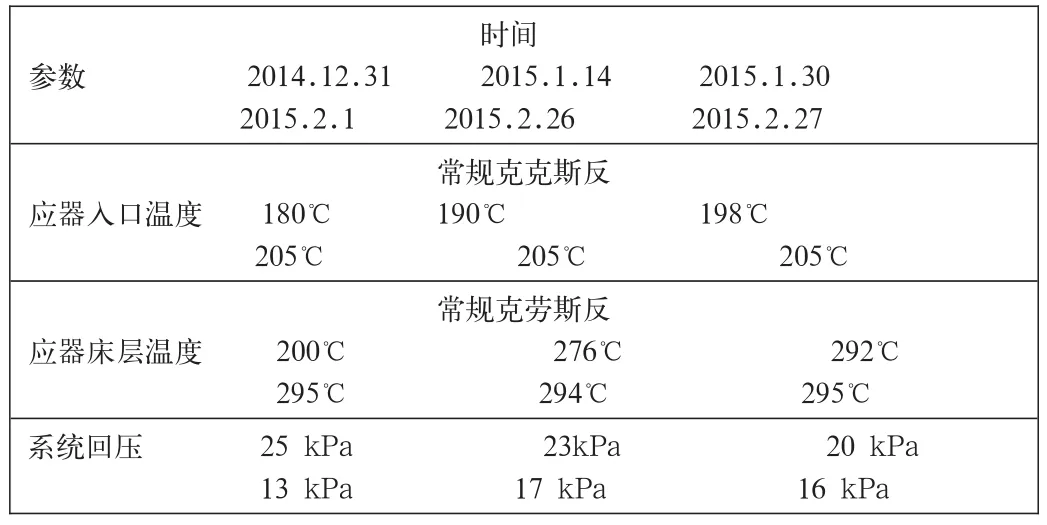

硫沉积是在冷凝和吸附两种作用下发生的。冷凝指转化器温度低于硫露点时,过程气中的硫蒸汽冷凝在催化剂表面的孔结构中;吸附指硫蒸汽由于吸附作用和随之发生的毛细管冷凝作用,硫蒸汽沉积在催化剂的孔结构中。由硫沉积而造成的催化剂失活一般是可逆的,可采取适当提高床层温度的办法将沉积的硫带出。2015年1月14日降低分流的酸气量后,常规克劳斯反应器入口温度由180℃逐渐升高至190℃左右,常规克劳斯反应器床层温度也逐渐升至276℃左右,吸附在催化剂表面的COS、CS2逐渐开始水解,系统回压也在波动,大约维持在23kPa。2015年2月1日,可能是吸附在催化剂表面的COS、CS2水解完毕,系统回压降至13kPa左右。2015年2月27日以后,酸气量为1200m3/h左右,酸气中H2S浓度为35.8%左右,常规克劳斯反应器床层温度稳定在295℃,系统回压也稳定在16 kPa左右。其具体数据见表1.

表1.常规克劳斯反应器入口温度、床层温度与系统回压统计表

3.3 积碳处理

催化剂积碳是由于酸气中含有的烃类因不能在燃烧炉内完全燃烧而生成粉末状碳或焦油状物质沉积在催化剂表面。因此,在酸气量、酸气浓度偏低时不仅要加入适量燃料气,而且要控制好主燃烧炉的配风量,保证烃类完全燃烧。另外,必须控制好脱硫单元闪蒸罐的液位和压力,保持良好的闪蒸效果;必须控制好脱硫单元贫液循环量和贫液入塔层数,在满足净化度的前提下,尽可能采用高气液比,降低贫液入塔层数,提高溶液的选吸能力,减少酸气中烃、CO2含量,提高酸气浓度,降低CO2共吸率;必须控制好分流的酸气量,根据尾气在线分析仪(H2S:SO2=2:1)的情况控制好主燃烧炉和尾气灼烧炉的配风。

3.4 更换设备

如果确定是设备故障,那只能停产检修。捕雾网损坏、脱落、积灰严重,则进行清理修复后恢复即可。一旦确定是废热锅炉或某一级硫磺冷凝器管壳程串漏,则进行试压、查找出串漏管程并进行封堵或更换设备。

4 预防系统回压增大的措施

由于系统回压超高造成液硫封被冲现象应该被避免,进而导致硫磺回收率降低更应该被避免,因此,可以采取措施提前预防系统回压增大。首先,主燃烧炉的炉头以及尾气管线上都应该安装压力测量装置,装置运行中及时发现系统压力的升高,就有充足的时间检查出原因并加以解决。然后,液硫封流出液硫的情况每天都应该进行观察,包括颜色和流量等,若无液硫流出,就立即检查保温。另外,硫磺回收装置无法避免因上游气质气量变化波动,造成酸气量的波动,从而导致系统积碳而引起的系统回压增大。但是可以根据尾气在线分析仪,加强主燃烧炉和尾气灼烧炉的配风控制,防止催化剂积碳的发生。最后,在停产检修过程中,疏通完各级硫磺冷凝器管程后,硫磺冷凝器尾端端盖复位前启动主燃烧炉风机,对过程气管线进行吹扫,将一些碎硫磺渣、设备腐蚀物、催化剂粉尘等杂物逐级从硫冷器尾端吹出。但是有少数杂物被吹积到硫冷器至液硫封夹套管线(DN25)中沉积,因此要将夹套管线一端的盲法兰拆除进行疏通夹套管线,并且待保温蒸汽管线投用正常后再复位夹套管线盲法兰。

5 结语

长寿分厂CPS硫磺回收装置在总结原常规克劳斯硫磺回收装置的经验基础上,设计上更加优化、合理,管理和运行上更加科学、规范;安全、平稳地运行了5年,没有因系统回压超高造成装置联锁或停产。通过以上总结分析,我们将继续加强源头控制,精心操作等一切可靠措施来减少装置系统积硫、积碳、液硫系统管线堵塞等造成装置系统回压增大的因素,确保装置硫磺回收率,减少大气污染。

[1]长寿分厂硫磺回收装置适应性改造工程初步设计(加-1636)第三册,安全专篇[M]。8-9.

[2]长寿分厂硫磺回收装置适应性改造工程初步设计(加-1636)第二册,环保专篇[M]。14-15.

夏林(1988-),男,甘肃酒泉人,助理工程师,现任职于西南油气田公司重庆天然气净化总厂忠县分厂,从事天然气净化技术管理工作。