枣园油田集输系统优化简化工程效果案例分析

赵维 张瑞延(大港油田公司信息中心,天津300000)

枣园油田集输系统优化简化工程效果案例分析

赵维 张瑞延(大港油田公司信息中心,天津300000)

枣园油田在进行枣2、9、20站集输系统优化简化先导性试验成功的基础上,全面拉开了优化简化工程的序幕。截至目前,枣园油田集输系统优化简化工程基本完成,实现了原油的单管输送和油井的自动计量,解决了枣园油田集输系统能耗高、管网腐蚀老化严重等问题,达到了节能创效的目的。

枣园油田;集输系统;优化简化;自动计量;管网;能耗

1 生产现状及存在问题

枣园油田现有枣北、枣南、自来屯3个开发区块,采用三级布站模式,即单井—计量站—转油站—联合站。目前共有油井391口,开井292口,地层日产液量9974 m3,其中日产油1064t,日产水8910m3,日掺水量4304 m3,地层含水85.5%。地面配套有集中处理站2座,转油站1座,计量站30座。配套工艺管网314km,其中系统输油31条43.4km,掺水31条33.7km;单井集油290条119.3km,掺水264条117.3km。

枣园油田经过多年的生产开发,主力区块已进入到高含水开发期,地下和地面生产情况发生了较大的变化,目前地面系统存在工艺不合理、运行成本高、安全环保隐患大等突出问题,主要体现在以下三方面:

1.1 地面管网庞大,能耗高

由于采用三级布站、双管掺水工艺,地面管网庞大,现有各类管线314Km。传统的双管掺水伴热集油工艺,运行成本高,年掺水量约151×104m3,年耗气约508×104m3,年耗油约2800t,年耗电约154×104KWH,合计年能耗费用约3000万元。传统的高能耗双管掺水伴热集油工艺已不适应油田发展需要。

1.2 工艺流程不适应生产变化,运行成本高

随着油田开发的深入,油井产液性质与开发初期相比发生了很大变化,地面工艺系统循环输送、重复处理问题较多。主要集中在枣一联、枣二联、自一联,用于循环输送、重复处理的运行成本约341万元。

序号1 2系统名称枣一联原油脱水处理工艺现状存在问题原油三段脱水耗费运行成本(万元)电费35万元、药剂处理费40万元、燃油费90万元,合计165万元枣二联原油处理及输送系统原油在枣二联、枣一联2次沉降,重复处理工艺流程长,运行费用高与枣二联一次沉降、污水就近回注、低含原油外输至官一联外输干线相比日增加加热、外输、处理液量4100m3/d电费、燃料费70万元,药剂处理费12万元、合计82万元

1.3 腐蚀老化严重,安全环保隐患大

由于部分管线投产时间长,腐蚀老化严重,造成系统维护工作量大,安全隐患多,管理难度大。地面管网月平均漏失85次,年污染赔偿80万元,地面管网维护费用高达220万元,严重影响了油田的安全生产、环境状况和生产经营乃至油田的整体形象。

2 优化简化工程技术思路

根据枣园油田的实际情况和地面系统建设现状,以系统、区域性的治理为对象,按照整体规划、分步实施的方的原则,遵循下列7条技术思路开展枣园油田集油系统的简化优化工程:

(1)单井计量应用新型单井自动计量技术,实现油井自动监测和控制、实时示功图、压力、温度等数据采集、油井工况诊断、产液量计量等功能。

(2)单井集油工艺管线利用高液量、高含水油井作为源头井,将周边的油井串接、“T”接到系统干线生产,逐步取消计量站点的设置,以降低系统能耗。枣园新井采用串接、T接工艺。

(3)单井掺水原则上只对低液量源头井及地下伴掺生产井进行掺水伴热,力争取消掺水工艺,缩减地面管网,减少掺水规模。

(4)尽可能利用现有管线,对老化腐蚀漏失严重的管线进行更换。

(5)地面管网更新优选高质量的复合管线,并配套收发球装置。

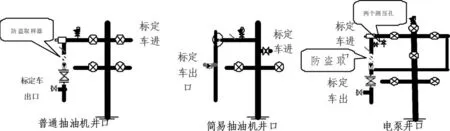

(6)单井井口工艺流程:

(7)掺水系统停运后,油井如遇事故停井,对距离系统干线近的单独T接油井,利用压风机扫线。

3 优化简化工程改造情况

根据枣园油田简化优化的整体部署和安排,在枣2、9、20站集油系统开展了先导试验,涉及油井30口,简化后安装单井自动计量装置30口;27口井通过T接或串接生产方式停掉掺水,有3口低液量油井仍采用双管伴掺生产,除枣9站掺水系统以外,停运了枣2、20站掺水系统管道、枣9站集油系统管道,缩减单井、系统管道22.3km,同时降低了地面管网的漏失频率,大大减少污染赔偿和维护费用。

通过对原油流变性、新型管材、工艺流程优化等技术措施的试验研究,我们初步形成了单管输送的技术界限(单管输送技术界限:当含水超过80%,集输温度超过原油凝点5℃以上时,可单管输送)和各类油井的优化条件,为解决和指导集输系统简化优化起到了重要的指导作用。理论问题解决之后,3个先导试验站29口油井的现场简化优化工程也顺利实施完成,先导试验取得圆满成功:计量误差为±7%,单井回压均值由0.75MPa下降到0.65MPa,管网长度由32.2km减少到9.9km,减少了69%。管网月漏失次数由29次/月降为1次/月,年减少掺水量8.2× 104m3,年减少掺水运行费73.8万元。这也标志着油井自动计量技术、油井单管集输的简化技术在南部稠油油田取得突破性进展。

在先导试验取得成功的基础上,采油三厂按照“整体规划、分步实施”的实施原则,成立枣园油田系统简化项目组,有效推动枣园油田简化工程,枣园地面集油系统简化优化工程全面启动。

4 结语

枣园油田集油系统简化优化取得了良好的经济和社会效益。油井在线远传计量系统的建设,实现了油井远程自动计量,撤消了计量间。地面系统形成了“油井-转油站-集中处理站”的地面建设新模式,缩短了管道输送距离,并将员工从繁重的管线挖漏、补漏工作中解脱出来,消除了因管线老化、腐蚀、穿孔等带来的环境污染和安全隐患。简化技术的应用提高了油水井资料采集的自动化程度,基本实现了信息化管理。新技术的成功应用,带来的不仅仅是地面系统工艺技术的革命,同时也为劳动组织的优化调整及人力资源的合理配置提供了有利条件。

[1]郭长会,何利民,刘会友,高嵩.原油预分水工艺参数的优化[J].油气田地面工程,2013,(06):38-39.