汽车白车身开发中同步工程的应用

申丹凤

(湖南湖大艾盛汽车技术开发有限公司)

传统的白车身开发流程通常是阶梯型串行结构,各阶段的工作按顺序进行,一个阶段的工作完成后,下一阶段的工作才开始,某一阶段的输入是上一阶段的输出。由于传统的设计过程中存在大量的设计修改和返工情况,越是在产品生命周期后期发现的缺陷,其修改周期比概念设计时发现缺陷的修改周期越长,因为其反馈修改结果依然依原来的执行路线顺序执行下来,造成最终修改成本及总设计成本升高,最主要的是直接影响产品开发周期,推迟产品上市时间。为了更大程度地缩短白车身开发周期,必须在产品开发流程的第1步采用同步工程(SE)理念对开发流程进行重组,针对产品的开发过程建立并行流程模型。文章运用SE方法对白车身三大工艺进行了分析。

1 同步工程分析的内容

一辆全新汽车的开发大约需要36个月的时间,主要包括创意评审、总体设计、白车身数据设计、试制试验到小批量生产及批量生产5个阶段。在白车身设计阶段需要充分考虑零件的成型性,制定合理的焊接顺序及焊接工艺,考虑涂装的质量及工艺方法,通过SE分析提供可执行的质量控制文件,用来指导后期的生产制造。

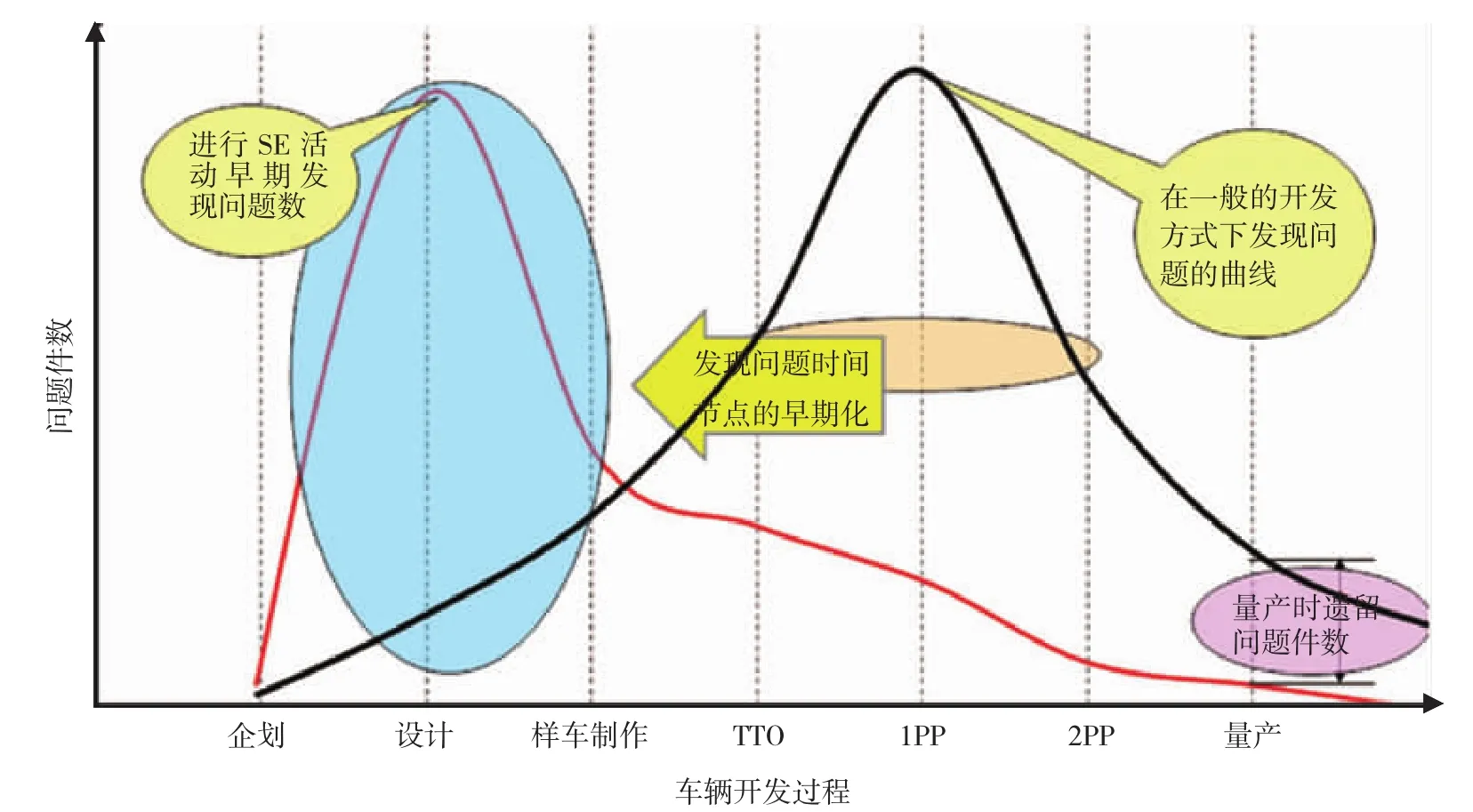

SE分析主要包括CAE分析、工艺分析以及试制阶段的验证与反馈3个方面。CAE分析对产品的结构断面、接头形式、材料选择、料厚确定及加强方式等方面进行静态、模态、安全、刚度、强度和疲劳等诸多因素的综合分析和评价,为设计方案提供技术支持。工艺分析用来为设计者提供冲压、焊装、涂装及总装等方面的工艺可行性技术支持。因此,概念设计、详细设计及方案评价都是在面向装配和制造的并行设计知识库的支持下进行,实现了全局优化,克服了传统设计中因对设计以外的其他过程因素考虑较少而造成反复设计的缺点。在试制前确定需要验证的项目,在试制时对机器的参数进行调节,并逐一验证,将需要修改的地方反馈到研发部门进行早期设计修改[1]。图1示出SE的效果曲线。

图1 车辆开发同步工程效果曲线

2 SE在冲压工艺中的应用

2.1 冲压SE

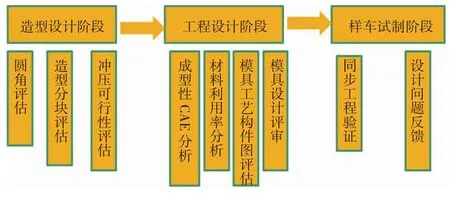

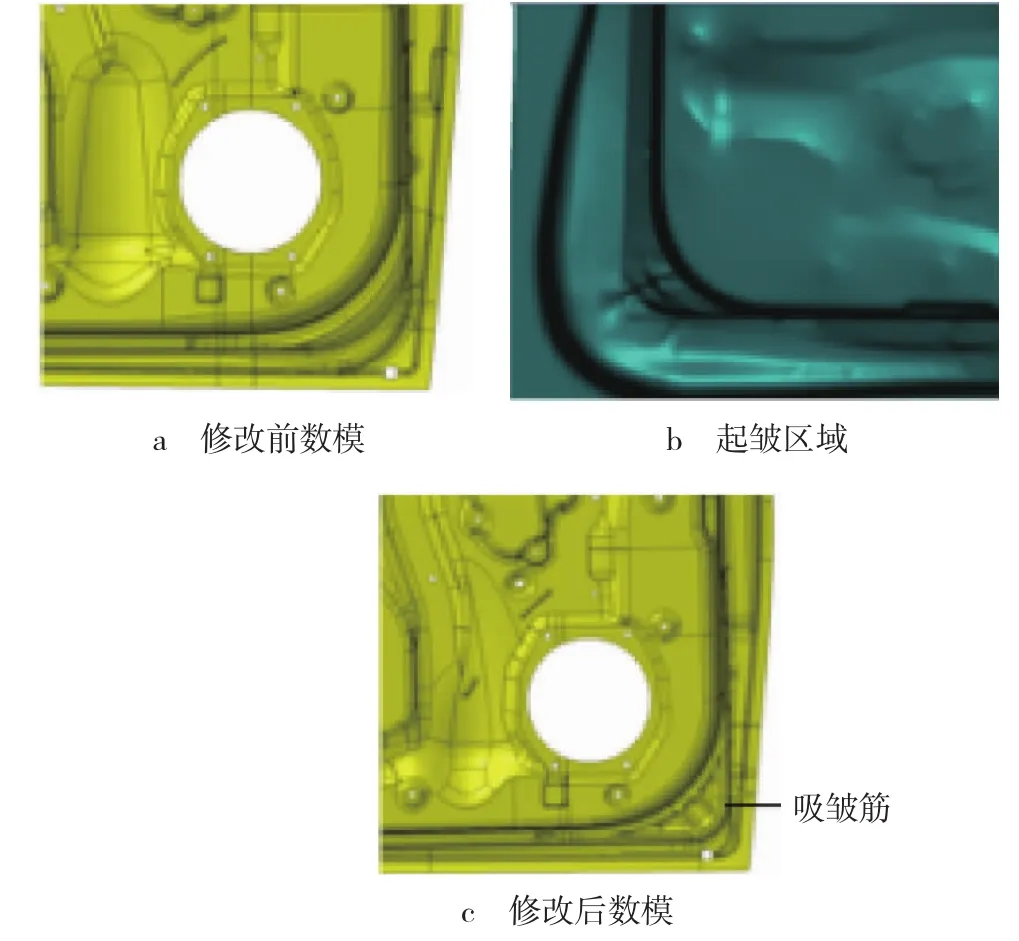

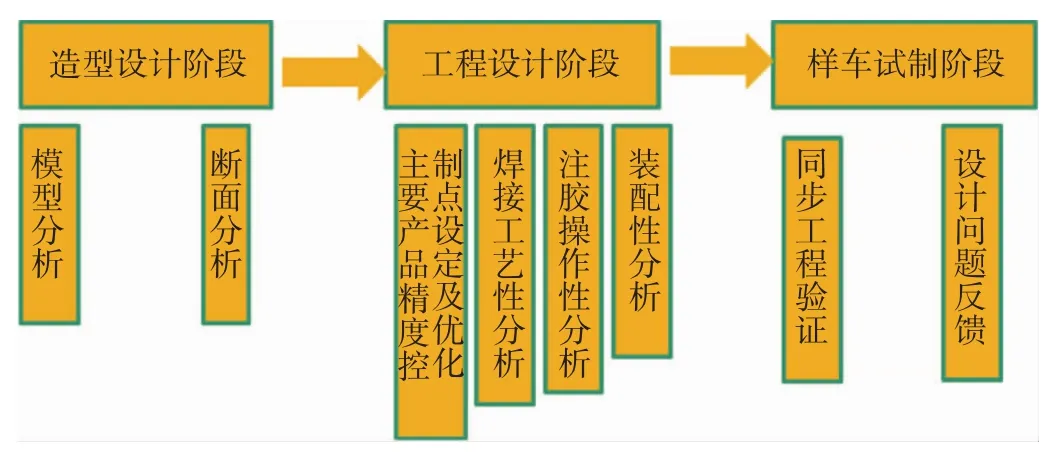

冲压SE通过先进的三维造型,模拟仿真和有限元分析软件,将汽车产品设计问题最大限度地消除在前期三维数模设计阶段,大大缩短了后期模具制造的时间。冲压工艺贯穿于新车开发的全过程,从了解参考车的工艺开始,到样车的制作完成,都要求冲压工艺人员的参与。它要求冲压工艺人员与其他开发人员一起集成地、同步地参与汽车设计。冲压工艺人员主要解决车身的工艺问题,在早期造型设计时,相关的工艺工程师就开始介入,将生成过程中可能出现的问题尽可能在造型阶段和工程设计阶段发现并解决,从而避免了到模具阶段才发现问题,可以缩短传统设计过程中用于弥补工艺问题的补充设计阶段,通过与其他部门人员的良好协作及其信息的及时交流,使工艺问题解决在萌芽状态[2]。冲压SE人员从产品品质、模具结构、冲压工艺性、生产线布置及成本等因素出发,针对关键零件借助计算机辅助工程(CAE)进行冲压工艺分析,完成CAE分析报告和工程变更报告(ECR)。主要工作包括:判断可能产生变形不足的部位及确定解决措施;判断冲击线和滑移线产生部位及确定解决措施;判断起皱产生部位及确定解决措施;判断开裂产生部位及确定解决措施;预测可能产生的线偏移,进行回弹分析及确定解决措施[3]。冲压SE工作流程,如图2所示。

图2 白车身冲压同步工程工作流程

2.2 典型案例

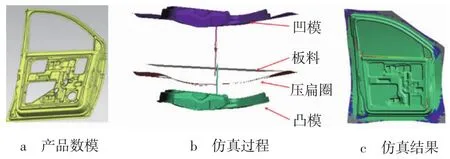

目前普遍采用有限元数值模拟冲压过程并预示其成型性。本节是在开发过程中针对前门内板来做成型性分析工作,采用冲压有限元分析软件AutoForm进行前门内板的拉延过程模拟。预测冲压过程中可能出现的成型缺陷。从仿真结果分析产品的冲压可行性,并提出合理可靠的修改建议。汽车前门内板拉延过程仿真,如图3所示。

图3 汽车前门内板拉延过程仿真

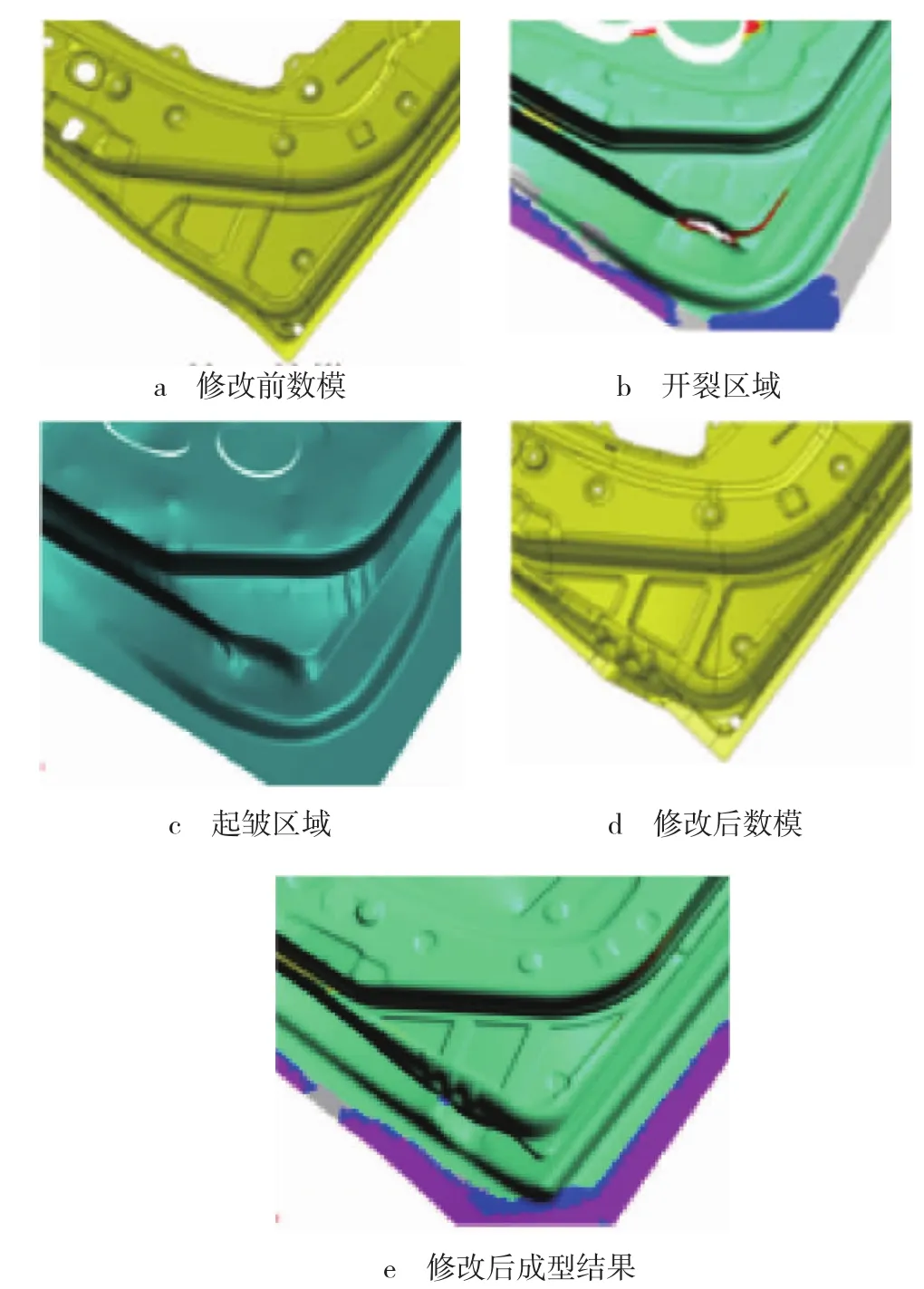

经冲压仿真分析,从成型性结果可以看出,前门内板在冲压过程中可能出现多处成型问题。由于侧围内板成型问题较多,此处不一一列举,以其中的问题A和B为例进行结果分析并提出相应的修改建议,如图4和图5所示。

图4 汽车前门内板A处问题修改方案

图5 汽车前门内板B处问题修改方案

从图4可以看出,由于数模断差比较大,A处开裂起皱严重,消除断差后成型性明显改善。这样大大减少了后期调模的次数。从图5可以看出,B处产生严重起皱现象,影响汽车质量,为了保证该处在实际冲压时的成型性达到质量要求,冲压SE分析提出局部加吸皱筋,如图5c所示。

3 SE在焊接工艺中的应用

3.1 焊接SE

焊接SE工作是在整车开发过程中,分别在造型设计阶段、工程设计阶段和样车试制阶段以白车身为对象进行的包括车身结构、成本、工艺难度、主断面、焊接可行性及定位夹紧计划等焊接工艺性分析[4]。焊接SE的目标就是通过焊接SE活动,使白车身数据在零件的可焊接性、焊接强度与可靠性上有很大提高,从而提高焊接后白车身的质量及稳定性,缩短整车的开发周期,最终达到降低成本和提高主机厂市场竞争力的目的。焊接SE工作流程,如图6所示。

图6 白车身焊接同步工程工作流程

3.2 典型案例

要对白车身左前边梁延伸板与前保险杠固定板左支架进行点焊,经测量,其焊点间距仅有20 mm,焊钳电极直径一般为13 mm和16 mm,理论上是可以实现的。对于小零件来讲,这样的间距在焊接时可以使用,但对于大零件上连续的焊点,除第1个焊点外,后面的焊点会因为前面的焊点连接而出现分流,导致整体焊接强度不足。建议将此零件焊点距离加大到40 mm。

4 SE在涂装工艺中的应用

4.1 涂装SE

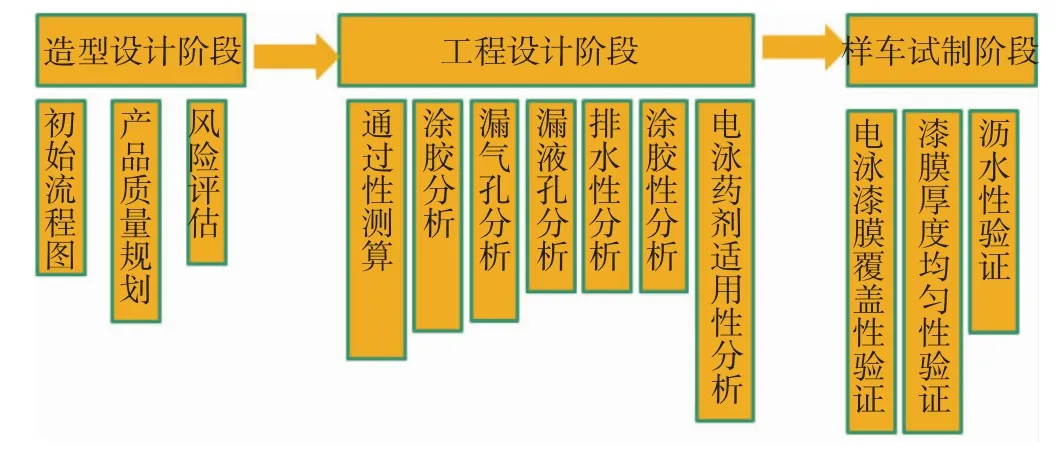

涂装SE工作分为造型设计阶段、工程设计阶段与样车试制阶段。造型设计阶段的主要工作是制定初始过程流程图,而数模主要是分析车身外观面是否对涂装作业产生影响;工程设计阶段主要以设计部门提供的三维数模数据为基础进行多方面的分析,其中涵盖了电泳成膜性分析及焊缝密封胶作业性分析等内容,分析内容是这3个阶段最多的,范围也是最广的,其中还会应用计算机软件进行生产过程模拟,大大提高了分析结论的准确性;样车试制阶段的主要工作是与生产线紧密连接的,同时为新产品量产开辟道路,试制过程既能对SE过程进行验证,也能衡量所在生产线的生产能力。涂装SE工作流程,如图7所示。

图7 白车身涂装同步工程工作流程

4.2 典型案例

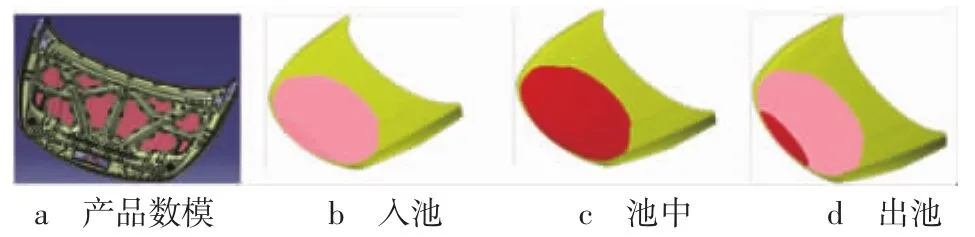

以某款汽车的发动机罩内板为例,此零件的防气泡性是涂装工艺工程师关注的重点。使用涂装分析软件,对该部分的防气泡性进行仿真,仿真结果,如图8所示。

图8 某款汽车发动机罩内板涂装CAE仿真图

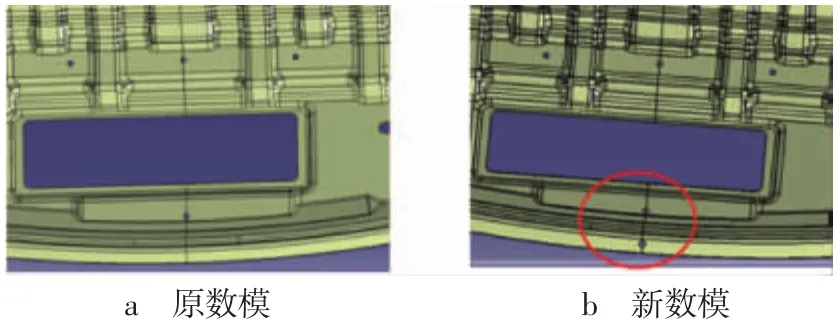

图8中粉红色区域为气泡路径,红色区域为气泡区域,在这2个区域所覆盖的地方电泳质量比较差,尤其是红色区域。如果整个电泳过程都为红色气泡区,那么该部位将无法电泳成膜。根据仿真分析,得出气泡排出的最佳位置,并要求在此位置开孔,由此提出设计变更,可以解决电泳质量差的问题,从而提高了发动机罩的电泳成膜效果,保证了品质要求。修改前后的数模,如图9所示。

图9 某款汽车发动机罩内板排出气泡解决方案

5 结论

白车身开发中SE主要围绕白车身制造的三大工艺(冲压、焊接及涂装)进行。通过对白车身整体规划工艺的分析,根据制造经验及软件手段,对产品设计结构和制造工艺提出合理的建议。由于工艺及相关过程的提前介入,将原本要到工艺实施或者其他相应阶段时才可能会暴露的问题提前至产品研发期暴露并予以解决,使产品研发和后期的工艺实施等尽量实现无缝对接。基于同步工程的车身开发,可以缩短开发周期、提高产品质量以及降低开发成本,已经成为汽车生产企业发展的必行之路。