排气歧管结构形式对发动机性能影响的试验

王亚飞 崔振伟 吴喜庆 韩艳辉

(1.中国第一汽车股份有限公司天津技术开发分公司;2.中国第一汽车股份有限公司技术中心)

随着我国汽车工业的快速发展,为解决能源供需矛盾,国家对乘用车的燃油消耗限值要求越来越严格。排气歧管作为发动机排气系统的重要部件之一,其结构设计的合理性对发动机动力性和燃油经济性会产生直接影响。排气歧管设计不合理,会使发动机功率和扭矩明显下降,油耗也会增加。基于以上问题,文章主要针对不同结构形式的排气歧管进行了模拟分析和台架试验对比,验证了其对汽油发动机动力性和燃油经济性的影响程度,从而为以后发动机排气歧管的设计和优化提供一定的指导。

1 结构形式

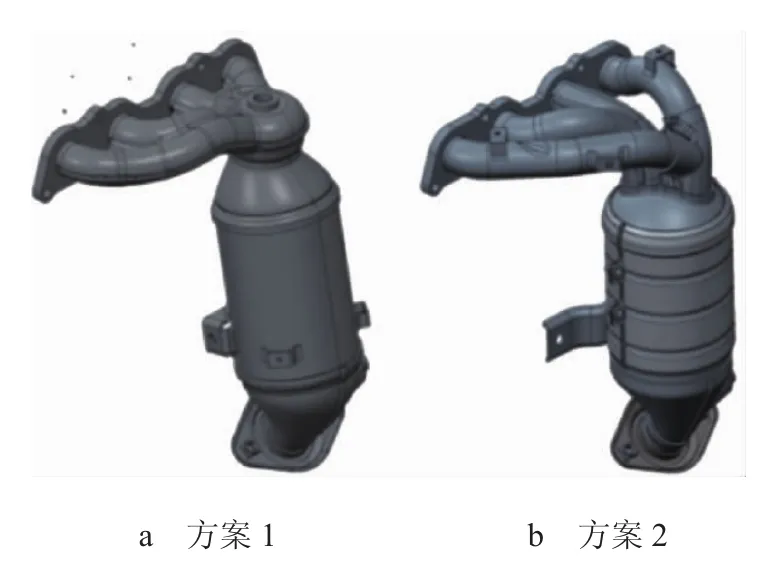

文章分别设计了2种结构形式的排气歧管,主要区别在于催化器上方歧管部分的结构和工艺形式,如图1所示。方案1的歧管采用按4-1的连接形式布置的冲压钢板焊接形式,歧管分为上下2个半壳,由不锈钢钢板冲压而成,然后将2个半壳焊接在一起;方案2的歧管采用不锈钢钢管焊接形式,由4根钢管折弯后采用4-2-1的连接形式焊接在一起。

图1 2种方案排气歧管结构对比

方案1的优点在于管径变化灵活,各支管合并方便,成本较低;缺点在于受冲压工艺的限制,歧管无法进行复杂的空间布置,各支管长度差异较大。方案2的优点在于空间布置灵活,各支管长度差异较小,且可以实现1-4气道、2-3气道合并的4-2-1布局形式,有利于减小排气干扰;缺点在于排气歧管需要占据较大的布置空间,且较长的歧管结构使排气温度有所下降,不利于催化器快速达到最佳工作温度[1]。

文章主要探讨不同结构形式的排气歧管对发动机动力性和燃油经济性的影响程度。为了减少其他因素的影响,这2种方案的排气歧管采用相同的催化转化器载体,且排气入口和出口的位置也相同。

2 模拟分析

为了分析2种方案排气性能的好坏,利用STAR-CCM+软件分别对2种方案排气歧管进行模拟分析,边界条件为:气体在排气管内的流动视为稳态、绝热的不可压缩湍流;采用标准的k-ε湍流模型模拟湍流;排气管的内壁面认为是水力光滑的;三元催化器载体采用多孔介质模型处理;采用非耦合隐式算法,二阶求解精度。

2.1 排气压降损失分析

排气压降损失是反映排气系统流通性好坏的一个重要指标,压降损失越小,排气阻力就越小,发动机废气流通性就越好,就更有利于发动机动力性和燃油经济性的提高[2]。

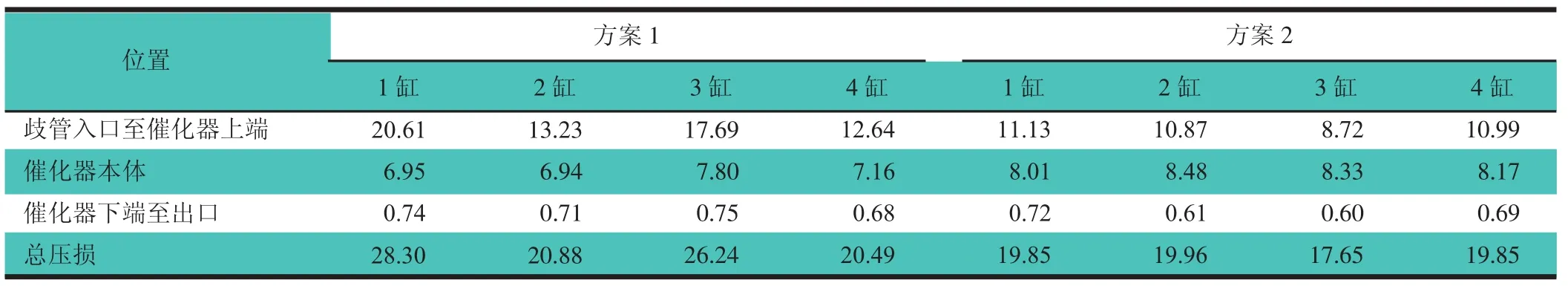

通过对2种方案进行模拟分析,分别得到它们各部分的压降损失值,计算结果,如表1所示。从表1可以看出,压降损失主要集中在排气歧管入口至催化器本体段。在排气歧管入口至催化器上端处(即各支管段),方案1的压降损失明显高于方案2,尤其是1缸和3缸的压降损失高出1倍左右。在催化器本体段,2种方案压降损失相差不大,方案1略优于方案2。在催化器下端至排气歧管出口处,2种方案压降损失都很小,且相差不大。综合来看,排气歧管各支管段是造成2种方案压降损失差异的主要部位,采用冲压形式的方案1受工艺限制的原因,4个支管差异较大,各支管在排气时存在干扰,是导致排气压降损失较大的主要原因,而方案2的各弯管走向较方案1更合理,压降损失也更小。

表1 2种排气歧管方案的各缸压降损失对比 kPa

2.2 排气均匀性分析

各缸排气压降损失的均匀性影响发动机排气过程的稳定性。各缸压降损失越不均匀,则排气压力差异就越大,发动机排气就越不稳定。受不稳定排气影响,发动机工作稳定性也会下降,导致功率和扭矩下降,油耗增加。

压降损失相对偏差值能够较好地反映出各缸排气压降损失的均匀性,压降损失相对偏差值计算公式为:

式中:Ki——第i缸压降损失相对偏差,%;

Pi——第i缸排气总压损,kPa;

n——缸数,此处n=4。

图2示出2种排气歧管方案的各缸压损相对偏差计算结果。从图2中可以看出,方案1中各缸压降损失相对偏差较大,均大于方案2。尤其是1缸、2缸和4缸,压降损失都超过了12%,而方案2均在4%以内。方案1各支管长度差异较大,而方案2各支管长度比较均匀,使得各缸压降损失相对偏差较小,排气均匀性更好,更有利于提高发动机动力性与燃油经济性。

图2 2种排气歧管方案的各缸压损相对偏差计算结果

2.3 排气干扰分析

如果排气歧管结构布置和各支管长度不合理,不同气缸之间的排气谐波就会相互影响,当某缸排气门刚打开时,正好赶上其他缸排气传过来的压力波峰值,使该缸歧管内压力过大,就会影响废气顺利排出。由此造成压降损失增大,影响发动机动力性和经济性[3-6]。

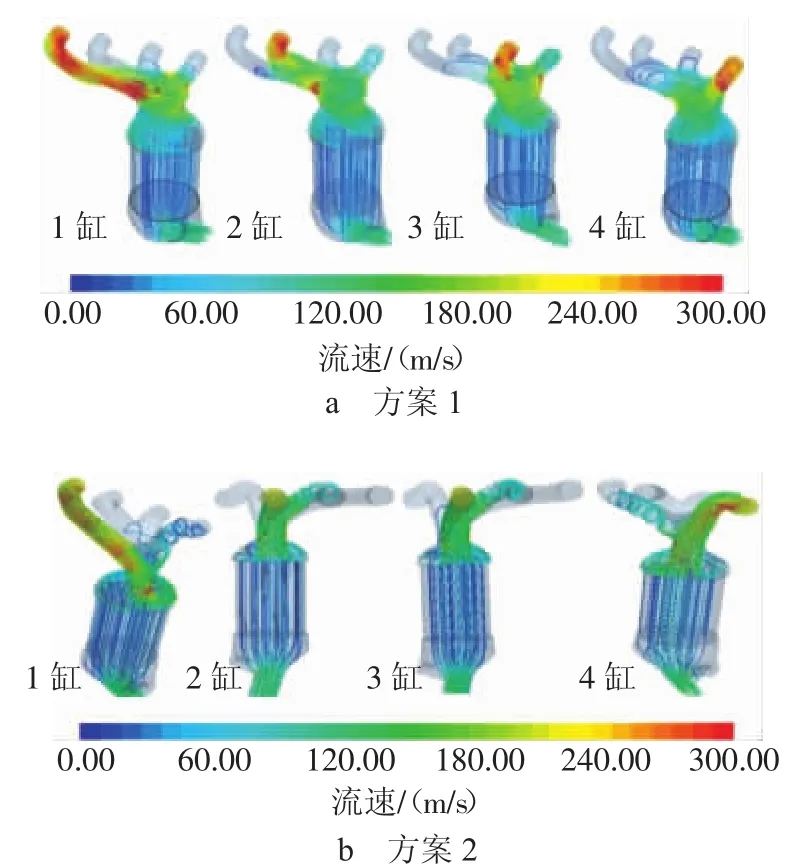

图3示出2种方案的排气歧管排气流动轨迹线图。从图3可以看出,在方案1中,前3缸在排气时对第4缸都有一定干扰,尤其是第3缸排气后对即将排气的第4缸干扰较大,影响第4缸废气顺利排出,其他各缸干扰相对较小。在方案2中,1缸与4缸排气支管相互连通,2缸与3缸排气支管相互连通,排气时相互连通的两缸有一定干扰。但根据四缸发动机1-3-4-2的点火顺序,方案2的4-2-1布置形式避开了即将点火的相邻两缸产生的排气干扰。较小的排气干扰也是方案2排气压降损失较小的原因之一,同时也有利于排气噪声的降低。

图3 排气歧管排气流场轨迹线图

3 试验验证

通过模拟分析可知,方案2在提高发动机动力性和燃油经济性上更有优势。为了验证分析结果的正确性,以及这2种方案对发动机动力性和燃油经济性的影响程度,文章分别将2种方案的排气歧管样件搭载到同一台发动机上进行了台架试验。所搭载发动机为排量1.3 L的直列四缸汽油机,进气方式为自然吸气,冷却方式为水冷,压缩比为10.9。

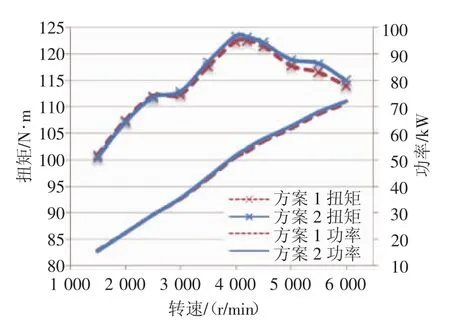

台架试验分别验证了发动机不同转速时的功率、扭矩、燃油消耗率和排气背压等值。为了更直观地比较,将试验结果绘制为曲线图,如图4和图5所示。从图4可以看出,在低转速时2种方案排气歧管对扭矩的影响较小,在2 500 r/min以上时,方案2扭矩值均高于方案1,平均高出0.9 N·m左右。2种方案对功率的影响比较小,在2 500 r/min以上时方案2功率比方案1平均高出0.38 kW左右。从图5可以看出,在低转速时,方案2燃油消耗率略微高于方案1,在2 500 r/min以上时,方案2燃油消耗率表现较好,平均比方案1低5.2 g/kW·h左右。排气背压方面,转速越高,方案1与方案2背压差异越大,在2 500 r/min以上,方案2较方案1排气背压低1~2 kPa。在排气压降损失、排气均匀性及排气干扰方面的良好表现,使得方案2在台架试验中排气背压要低于方案1,而较低的排气背压使得搭载方案2的发动机功率和扭矩更高,燃油消耗率更低。

图4 发动机外特性扭矩与功率对比曲线

图5 发动机外特性燃油消耗率与排气背压对比曲线

4 结论

研究结果表明,采用4-2-1布置形式的不锈钢钢管焊接的排气歧管在排气压降损失、排气均匀性及各缸排气干扰上均优于采用4-1布置形式的冲压钢板焊接的排气歧管,不锈钢钢管焊接形式的排气歧管在台架试验中性能表现也更佳。相比冲压钢板焊接形式的排气歧管,搭载不锈钢钢管焊接形式的排气歧管的某1.3 L发动机,在转速为2 500 r/min以上时扭矩平均提升0.9 N·m左右,功率平均提升0.38 kW左右,燃油消耗率平均降低5.2 g/kW·h左右。匹配该排气歧管的发动机在动力性和燃油经济性上均优于匹配冲压钢板焊接形式排气歧管的发动机,尤其当转速升高,排气量增大时,这种优势更加明显。