混合动力系统变速器箱体振动特性分析

张迪

(淄博职业学院)

随着汽车混合动力技术的发展,混合动力变速箱振动噪声的问题日益突出,已成为发展混合动力技术的主要问题。因此,分析和研究混合动力系统变速器箱体的振动特性对改善变速器的振动噪声有重要意义。在变速箱振动噪声的研究中,国外采用试验测试与仿真技术相结合的手段进行分析,形成了系统地解决该类问题的方案。国内许多公司和高校学者也做了许多相关的研究:文献[1]采用数值仿真分析方法,对变速箱在各种工况下进行了动力学分析和声学分析;文献[2]以某纯电动变速箱为研究对象,运用声学仿真的方法预测匀速工况下箱体的辐射噪声,并通过优化齿轮参数来降低变速箱噪声。然而国内对变速箱振动噪声的研究还处于起步阶段,没有一个有效的理论体系来指导混合动力系统变速箱产品的开发[3]。文章通过建立混合动力系统变速箱壳体的有限元模型,对变速箱壳体的振动特性进行分析,通过仿真和试验数据对比,得出变速箱壳体的共振主要与各齿轮副的啮合频率有关的结论。该分析结果对混合动力变速箱的研究与设计起到了参考作用。

1 箱体有限元模型的建立

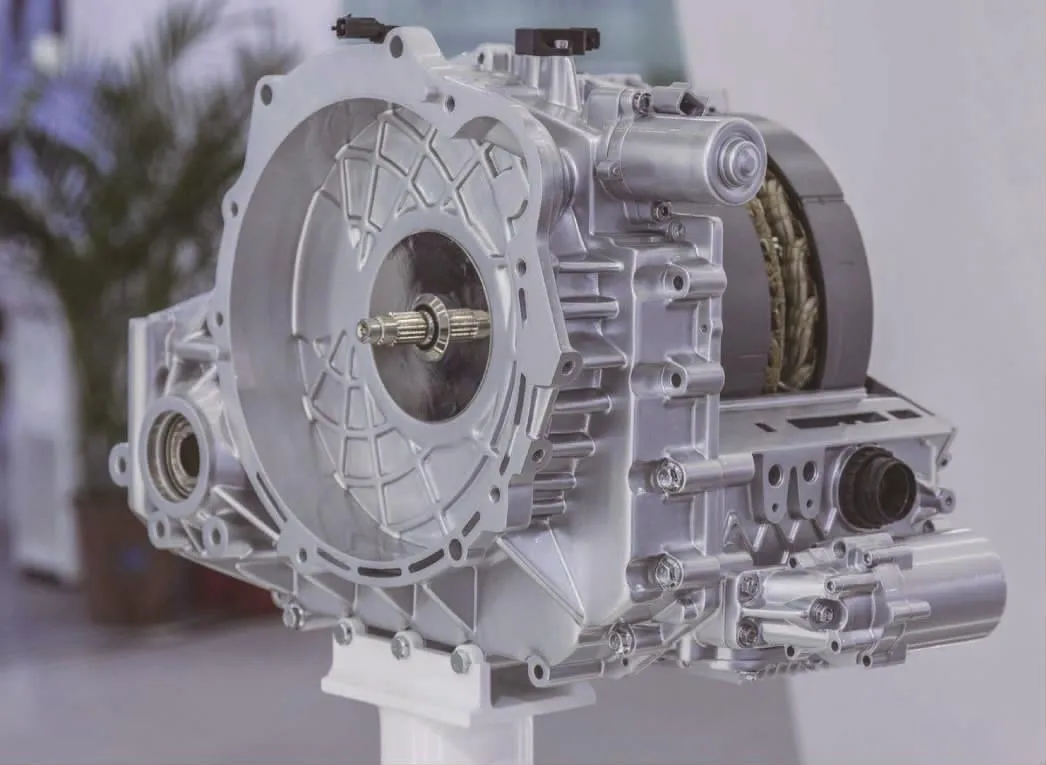

混合动力系统变速器壳体结构示意图,如图1所示;采用Pro/E软件建立箱体的三维模型,如图2所示。为了获得准确的仿真分析结果,箱体的建模必须精确,因此,必须将箱体的表面加强筋和凸台等结构考虑在内。

图1 混合动力系统变速器箱体结构示意图

图2 混合动力系统变速器箱体实体三维模型图

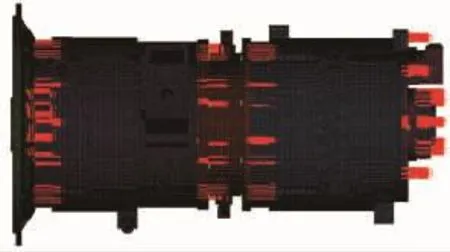

利用HyperMesh软件建立箱体有限元模型,为了保证划分网格的质量,对于零部件较多的装配体,应将各个零部件单独划分后再进行有限元装配。选取四面体高阶实体单元进行箱体有限元网格的划分,单元尺寸设置为10 mm,整个箱体模型共生成9 456 038个单元,301 192个节点。单元类型设置为solid 187,箱体壳材料为铝合金,材料泊松比为0.32,弹性模量为7.6×104MPa,体积质量为2 600 kg/m3。螺栓材料为钢材,材料弹性模量为2.1×104MPa,泊松比为0.3,体积质量为6 800 kg/m3。

箱体各部分网格单独划分完毕后,再将各零部件进行重新装配,得到的箱体有限元模型,如图3所示。

图3 混合动力系统变速器箱体有限元模型图

2 箱体模态分析与受力分析

由模态分析理论可知,模态分析是在自由无约束条件下对结构固有特性的一种分析方法。由于混合动力系统变速箱箱体内部结构复杂,动力耦合机构和前后电机以不同的运行状态来适应汽车不同的行驶工况,如果添加实际边界条件会产生病态矩阵,降低模态分析的计算精度。因此,文章按照文献[4]的方法选取自由无阻尼为边界条件,对箱体进行模态仿真分析。

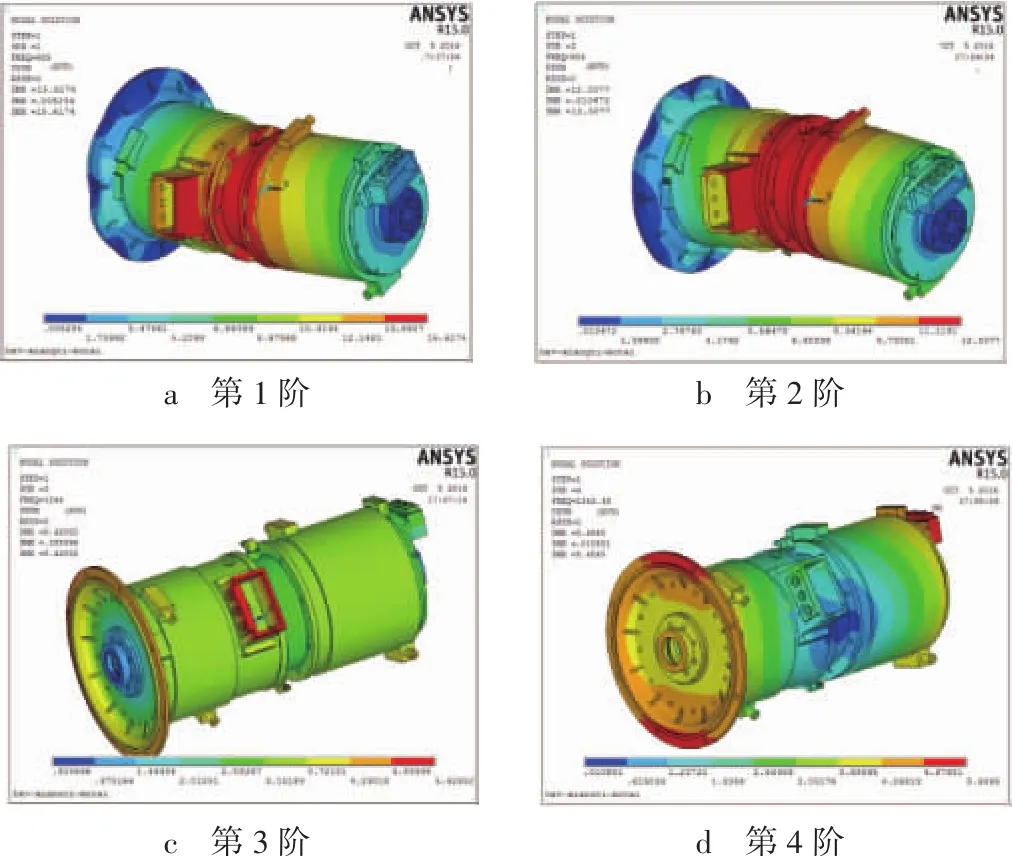

2.1 箱体模态分析

按照文献[5]的方法将建立好的箱体有限元模型,导入到ANSYS软件中,采用Block Lanczos法进行模态分析。由振动分析理论可知,低阶模态对结构振动的影响最大,因此,取计算出的前8阶固有频率和振型进行分析。箱体前8阶固有频率及振型描述,如表1所示,前8阶振型,如图4所示。

表1 混合动力系统变速器箱体前8阶固有频率及振型描述表 Hz

式中:fe——发动机激振频率,Hz;

n——发动机转速,r/min;

z——气缸数,个;

τ——冲程数,个。

该混合动力系统选用的发动机为四冲程四缸汽油发动机,对于混合动力汽车来说,一般转速达到1 200 r/min时才开始启动,最高转速为4 500 r/min。通过式(1)可以计算出,发动机的激振频率为40~150Hz。

2.2.2 电机振动

对于混合动力系统变速箱,电机的振动是动力总成振动的主要部分,电机旋转频率的计算,如式(2)所示。

由表1可知,箱体的固有频率主要集中在885~2 677 Hz之间,振型以弯曲和扭转为主。从图4可以看出,箱体扭转变形较大的部分为主箱体处,振幅较大的部位主要集中在主箱体和前后箱体的端盖处。

2.2 箱体受力分析

该混合动力系统变速箱,在实际运行工况中承受着各种频率可变的动态激励,主要包括发动机激振力、前发电机振动激振力、后驱动电机激振力、齿轮动态啮合力及路面随机载荷[6]。下面分别分析它们对箱体振动的影响。

2.2.1 发动机振动

汽车在混动模式下,随着发动机的运转,其转速也会发生相应的变化,如式(1)所示。由式(1)可知,发动机激振频率也随转速发生变化。

式中:fm——电机旋转振动频率,Hz。

选取的发电机最高转速为5 000 r/min,驱动电机最高转速为7 500 r/min。通过式(2)可计算出发电机和驱动电机的旋转频率均在83.3~125 Hz之间。

2.2.3 路面激励

汽车在实际路况上行驶时,会受到来自路面上的随机载荷作用,路面的平坦状况和汽车运行的速度决定了路面载荷频率的大小。路面载荷频率的计算,如式(3)所示。

式中:fr——路面载荷频率,Hz;

v——行驶速度,m/s;

L——路面不平度波长,m。

表2示出常见路面下的L取值范围。

表2 常见路面不平度取值表 m

该混合动力汽车最高车速为70 m/s,根据式(3)可以计算出路面激励频率在140 Hz以内。

2.2.4 齿轮动态啮合力

行星齿轮机构是混合动力变速箱的核心,由齿轮啮合产生的动态力是造成变速箱振动噪声的主要来源,尤其是在纯电动工况下,由齿轮啮合引起的振动噪声尤为突出。此类载荷通常为周期性激振力,表3示出纯电动工况下常用车速各齿轮副间的啮合频率。

表3 纯电动工况常用车速下各齿轮副间的啮合频率表

综上所述,发动机激振频率、电机旋转频率及路面载荷频率不会引起箱体共振,因此,齿轮啮合频率成为研究该箱体振动特性的关键。在纯电动工况下,行星齿轮啮合频率在0~3 000 Hz之间,可能与箱体的固有频率重合,将会引起箱体的共振。

3 模态试验验证

在理论模态分析后,通过设置对变速箱箱体的模态试验,证明所建箱体有限元模型的合理性与可靠性,为混合动力系统变速器箱体有限元模型的优化和改进提供参考依据。

3.1 试验过程

该试验系统由数据采集系统、信号测量与分析处理系统及激振系统组成。其中数据采集系统由加速度传感器、信号放大器及智能采集系统组成;激振系统由信号发生模块、功率放大器及激振器组成。

文章选用PCB 352C33型号加速度传感器和DEWEsoft型号数据采集分析系统。

设置模态试验的目的就是验证自由模态仿真分析计算结果的正确性,因此在测试中不能出现刚性约束。测量箱体的自由模态参数,选择柔性支撑的方式,用一根软绳将箱体在输出端最外侧的螺栓孔处吊起。对于中小型结构可以采用单点激励的方法,将加速度传感器按照箱体的实际轮廓粘贴在箱体表面,分别进行X,Y,Z 3个方向上的数据测量。用力锤对箱体相应测点依次进行敲击,之后将每个测试点在3个方向的测试数据导入到分析系统中进行处理。

3.2 结果对比验证

通过模态试验得到箱体在自由边界条件下的固有频率,然后将试验测试得出的固有频率与仿真分析计算出的固有频率进行对比,验证所建有限元模型的合理性。表4示出变速器箱体前8阶固有频率的计算值和试验值的对比情况。

表4 混合动力系统变速器箱体前8阶固有频率计算值和试验值对比表

由表4可以看出,对比结果显示的相对误差都控制在10%以内,验证了所建模型的准确性,满足工程计算要求。

4 结论

1)文章利用Pro/E和HyperMesh软件建立了变速器箱体的三维模型和有限元模型,经过有限元模态分析,获得了箱体结构的固有特性,计算结果表明:变速器箱体的共振主要受齿轮副啮合的频率影响。

2)通过模态仿真结果与模态试验数据的对比分析,验证了所建模型的合理性,为汽车混合动力系统变速箱的设计起到了参考作用。