金川集团余热现状分析及利用对策

魏占鸿,苏青天,马旻锐

(金川集团股份有限公司化工厂,甘肃金昌 737100)

金川集团余热现状分析及利用对策

魏占鸿,苏青天,马旻锐

(金川集团股份有限公司化工厂,甘肃金昌 737100)

介绍了金川集团股份有限公司化工厂现有生产系统的用能情况,对余热产生情况进行深入调查研究,摸清了各系统中、低温余热的产生点、产生量,并对其回收利用价值进行了系统分析评估,制定了余热资源回收利用措施。

中温余热 低温余热 回收利用 分析 对策

金川集团股份有限公司(以下简称金川集团)化工厂主要生产系统有:冶炼烟气制酸装置、氯碱生产装置、亚硫酸钠生产装置和除铜尾料脱硫装置,其生产/处理能力分别为2 520,460,150,15 kt/a,分属镍、铜冶炼烟气制酸和氯碱2大板块。生产装置在生产过程中消耗部分能源,但也产生一定余热。为掌握各生产系统在生产过程中产生的中、低温余热情况,金川集团对各生产系统展开深入调研,分析余热现状,为进一步回收利用低温余热提供依据。

1 用能结构

1.1 基本情况

氯碱系统有金属阳极隔膜电解和离子膜电解2套生产装置。硫酸系统有5套生产装置,采用绝热蒸发稀酸洗涤净化、二转二吸制酸工艺,生产w(H2SO4)98%硫酸、w(H2SO4)93%硫酸和SO3质量分数为65%的发烟硫酸3种产品。亚硫酸钠系统采用连续式双效蒸发和冷结晶2种工艺,生产无水亚硫酸钠和七水亚硫酸钠2种产品。生产过程中各系统均产生大量的中、低温余热,需要采用循环水或空气将多余的热量带走,各生产系统仅循环水带走的热量就很大,每年凉水塔合计蒸发4 000 kt以上,余热回收的潜力很大。

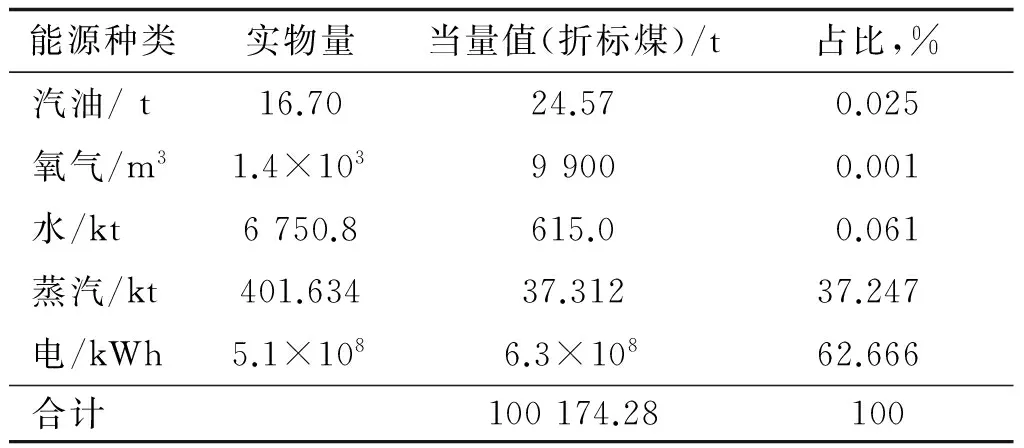

1.2 能源消耗结构

2015年金川集团共消耗各种能源折标准煤100.17 kt,企业能源消费结构见表1。

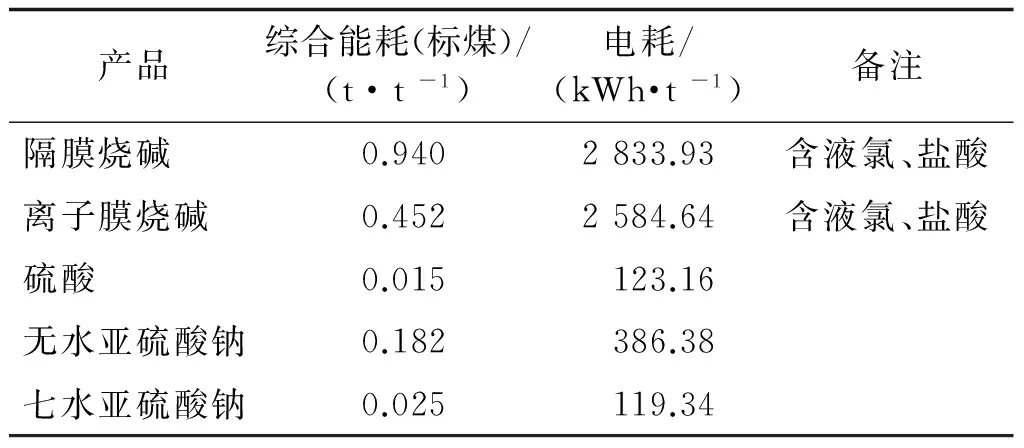

1.3 产品能耗

2015年金川集团主要产品能源消耗指标见表2。

1.4 能效评价

金川集团万元产值综合能耗为1.005 t标准煤。隔膜烧碱吨碱电耗低于GB 21257—2014 《烧碱单位产品能源消耗限额》 限额值、目标值及先进水平离子膜烧碱吨碱电耗低于GB 21257—2014限额值、目标值及先进水平。电耗在国内冶炼烟气制酸同行业中处于中上水平,530 kt/a硫酸装置电耗在国内冶炼烟气制酸行业中处于领先水平。亚硫酸钠电耗在国内同行业中处于先进水平。

表1 2015年能源消费结构

表2 2015年主要产品能源消耗指标

2 余热产生及回收情况

2.1 余热产生情况

2.1.1 中温余热

行业中习惯将200~600 ℃的余热称为中温余热[1-2]。金川集团中温余热包括2方面:①硫酸生产系统,主要是230 ℃左右SO3气体冷却到190 ℃进干吸工序吸收产生的热量,由于进入各生产系统的烟气浓度、烟气量不一样,采用空气将这部分余热带走,排入大气中;②氯碱系统盐酸合成工序,在合成炉内生成600 ℃的氯化氢气体,需要将这部分气体温度冷却到45 ℃以下,再送入吸收单元,目前工艺采用循环水将这部分热量带走。金川集团中温余热统计见表3。

2.1.2 低温余热

行业中习惯将100 ℃以下的余热称为低温余热[3-4]。低温余热主要产生于硫酸、烧碱和亚硫酸钠生产系统,目前是采用循环水将这部分余热带走。硫酸系统的低温余热主要包括干燥工序w(H2SO4)93%硫酸余热和一吸、二吸w(H2SO4)98%硫酸余热,经过酸冷却器和板式换热器用循环水将硫酸的余热带走。金川集团低温余热统计见表4。

2.2 余热回收现状

金川集团对各类余热回收技术进行了对比分析,对中温位余热回收选用余热锅炉生产蒸汽,并在各生产系统逐步实施。530 kt/a硫酸系统余热锅炉于2013年建成投产,480 kt/a硫酸系统余热锅炉于2016年建成投产,700 kt/a硫酸匹配顶吹炉,系统余热锅炉目前正在建设中。各系统余热锅炉工况见表5。

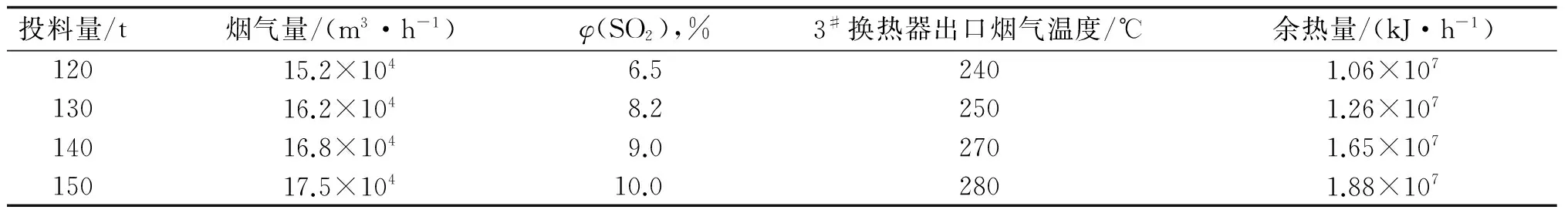

700 kt/a制酸系统对应冶炼投料量的余热数据见表6。

2.3 中温余热回收潜力

2.3.1 300 kt/a硫酸系统

300 kt/a硫酸系统是铜合成炉配套的烟气制酸系统,进制散系统φ(SO2)设计值为6%~8%,烟气量1.6×105m3/h,烟气浓度、烟气量相对比较稳定。2017年铜合成炉系统将进行工艺改造,烟气条件发生变化,预计烟气φ(SO2)将提升到9%~10%,转化工序3#换热器出口烟气温度在250~270 ℃,通过SO3冷却器与空气换热降温后至180~200 ℃,进入一吸塔进行一次吸收[5-6]。铜合成炉不同投料量对应的300 kt/a制酸系统余热数据见表7。

系统总余热量达 5.85 ×107kJ/h,尚未回收利用。

2.3.2 除铜尾料脱硫系统

除铜尾料自热脱硫系统于2009年底投入生产,其设计处理能力为15 kt/a,系统包括自热脱硫、干法收尘、急冷降温、湿法净化等工序。该系统中温余热是由高含硫除铜尾料燃烧产生的800 ℃左右的SO2烟气进净化工序前降温至约300 ℃所产生的热量。系统设计产生烟气量为8 526 m3/h,据统计,目前系统实际产生的烟气量为(1.1 ~1.2)×104m3/h,烟气φ(SO2)为9.7%~10.5%,余热量达8.55×106kJ/h,这部分余热由新水带走,尚未回收利用。2017今年大修改造后,烟气量增加到2.04×104m3/h,烟气φ(SO2)为9.7%~10.5%,余热量达7.66×106kJ/h,这部分余热需要利用。

3 金川集团用汽现状

2015年金川集团全年用汽4.02×105t,其中生产用汽量约为3.86×105t,主要用于氯碱系统蒸发工序、盐水预热、亚硫酸钠系统蒸发工序,要求温度达到220 ℃左右;其余蒸汽用于硫酸系统酸库保温及生活用汽,现采暖供热蒸汽温度为170 ~230 ℃。2015年金川化工厂生产、生活用汽量见表8。

表3 金川集团中温余热统计

注:1)冶炼炉窑投料量为530 kt/a;2)冶炼炉窑投料量为480 kt/a;3)冶炼炉窑投料量为700 kt/a;4)余热锅炉进口温度;5)余热锅炉出口温度;6)转化工序冷却风机进口温度;7)转化工序冷却风机出口温度。

表4 金川集团低温余热统计

表5 各系统余热锅炉工况

表6 700 kt/a制酸系统对应冶炼投料量的余热数据

注:冶炼炉窑不同投料量下产出的余热量之和为2.86×108kJ/h。

表7 铜合成炉不同投料量对应的300 kt/a制酸系统余热数据

硫酸生产系统消耗的蒸汽为冬季酸库保温及生活用汽,2015年共用汽11 kt,蒸汽冷凝水全部外排。氯碱生产系统2015年全年用汽189 kt,其中生产用汽181 kt,生活用汽7.9 kt。生活用汽主要为各生产厂房的采暖。经过对各车间生产、生活用汽的调研,认为生活蒸汽可用热水替代,生活用汽统计见表9。

表8 2015年金川集团生产、生活用汽量

表9 生活用汽统计

4 结语

1) 2015年隔膜烧碱电解电耗为2 312 kWh/t,低于标准限额值2 570 kWh/t,低于标准目标值2 450 kWh/t,低于国内先进水平2 440 kWh/t(隔膜法电解,液碱质量分数大于或等于30%);但烧碱综合能耗为0.94 t标煤/t,低于标准限额值(标煤)0.98 t/t,高于标准目标值(标煤)0.80 t/t。淘汰现有的隔膜烧碱电解工艺,按国家产业政策要求优化工艺,改为工艺技术较为先进的离子膜烧碱工艺系统,节约水、电及蒸汽,降低能耗。

2)对主要用能设备进行运行效率测试,对“大马拉小车”现象的主要设备进行节能改造,节约电能。

3)在无功补偿方面,建议按照“分级补偿,就地平衡,分散补偿与集中补偿相结合,以分散为主”的原则,合理布局补偿位置和补偿容量,降低低压线路的损失率。

4)增设草酸车间除铜尾料脱硫系统烟气余热回收装置。一方面降低高温烟气降温过程对设备的要求,减少设备故障率,另一方面为回收降温过程中

产生的热量,减少能源损失,建议在除铜尾料脱硫系统增设余热回收装置。

5)增设300 kt/a制酸系统余热回收装置。为有效解决300 kt/a制酸系统一吸塔、二吸塔入口SO3烟气温度偏高的问题,保障系统正常运行,同时对富余热量进行回收,考虑在300 kt/a制酸系统转化工序增设余热回收装置,既解决了系统瓶颈问题,又可产生一定的经济效益。

6)低温余热回收。从调研结果看,金川集团低温余热产生量大,若不加以回收利用,是对能源的浪费,不利于节能工作和降低生产成本。但是由于产生点比较分散,增加了回收难度,投资的经济性难以保证。

针对低温余热回收,在适当时机研究和引进先进的技术、设备,在回收余热的同时,又能保证投资的经济性。

[1] 郑海莼.凝结水回收系统的分析比较[J].煤气与热力,2002,22(3):285-286.

[2] 杨石,顾中煊,罗淑湘,等.我国燃气锅炉烟气余热回收技术[J].建筑技术,2014,45(11):976-980.

[3] 鞠硕华,颜丽娟,廉学军.烟气余热回收利用技术经济分析[J].区域供热,2014(2):20-23.

[4] 刘武标,林世平,陈鹏飞,等.新型燃气锅炉尾部烟气余热回收节能器的应用研究[J].能源工程,2007(3):70-72.

[5] 车得福.烟气热能梯级利用[M].北京:化学工业出版社,2006.

[6] 唐占甫.回转窑余热利用可行性技术探讨[J] .节能与环保,2013(9):69-71.

Current status analysis of waste heat and utilizationcountermeasures in Jinchuan Group

WEIZhanhong,SUQingtian,MAMinrui

(Chemical Plant, Jinchuan Group Co.,Ltd.,Jinchang, Gansu, 737100, China)

Energy utilization in current production system in Chemical Plant, Jinchuan Group Co.,Ltd. are introduced. Beginning of the cycle and output of waste heat at medium-temperature and low-temperature in all systems are grasped, and recovery utilization value were analyzed and valued, and measures of waste heat recourse recovery were work out.

medium-temperature waste heat;low-temperature waste heat;waste heat recovery utilization;analysis;measure

2017-03-05。

魏占鸿,男,金川集团股份有限公司化工厂教授级高级工程师、副厂长,主要从事生产及技术项目管理工作。电话:18993518902;E-mail:weizhanhong@jnmc.com。

TQ111.16;X706

B

1002-1507(2017)07-0024-05