车身钢板的选取技术

武万斌 年雪山 张园林

(北京汽车股份有限公司)

汽车车身结构设计是一个涉及多方面因素的综合工程设计问题,各汽车公司对车身设计、碰撞受力及选用材料都非常重视,车身材料的选取是最基础也是最核心的内容,正确地选取材料,是当今汽车公司的一项重要任务。熟练地掌握各种材料的强度及参数,有助于车身各个部位零件材料的选取,也是车身安全最重要的保障。为了能准确地选取车身材料,文章论述了白车身设计的基本要求及白车身选材的基础技术,为车身材料的设计提供了可靠的依据。

1 车身设计的基本要求

现在多采用承载式车身,这使白车身静刚度显得尤为重要,它是整车高速行驶稳定性的决定因素,也是车身设计和材料选型时整体考虑的重要环节。

1.1 车身强度及碰撞受力要求

轿车的主动安全涉及底盘部件,而被动安全则涉及车身部件。车身各部位应做强度分析并进行合理的结构设计和选材。碰撞时为使乘员不受伤害或少受伤害,把乘员舱做成高强度乘员舱是十分必要的,使其在碰撞时尽量不变形或减少凹陷,是保护乘员安全的重要措施,因此,选材时采用高强钢板和超高强钢板成为首选。

汽车正碰时,大部分动能被发动机舱、前纵梁、前围板及前防撞梁吸收;侧碰时,车身两侧没有像前舱和后舱那样的缓冲吸能部件,所以只能采取高强度钢板来阻挡其高冲击能量,此类零件有A柱、B柱、门槛、车门防撞梁、前地板横梁及中地板后座椅横梁等能量横向传导结构件。翻滚安全性构件主要有顶篷横梁和上边梁,以此来减少对乘员的伤害。

在结构设计上要有压溃变形区(吸能块),吸能块可在碰撞时吸收能量并通过刚性梁把碰撞后的剩余能量传递到整个车身,前后纵梁必须在规定的距离内吸收全部碰撞的能量。这就要求车身钢板在具有优良成型性能的同时,还要具有较高的强度和碰撞时的吸能性。

1.2 轻量化要求

车身结构要优化,选用的材料也要优化。用最廉价的材料满足最低的工程要求,从而达到轻量化和提高车身刚度的目的。

汽车高速行驶试验证明,汽车材料的延伸性能越好,高速行驶时所消耗的能量就越小。采用高强钢制造汽车零件,尤其是车身零件,不仅能提高轻量化水平,而且还能节能减排,其社会效益影响巨大。

为了适应材料轻量化要求,一些新材料应运而生,扩大了应用范围,同时传统材料也得到了改进和发展。占整车质量20%~25%的白车身具有很大的减轻质量的潜能,高强度钢板的应用对减轻车身质量起着决定性作用。

2 车身选材

2.1 高强度钢板的加工成型

随着材料的高强度化,高强度车用板材与过去的冷轧深冲钢板相比,冲压成型时的回弹和弯曲开裂问题增多,使加工成型困难。为了获得高精度和高强度的冲压成型件,必须做好以下3项工作。

1)高强度钢板的回弹量及失效的准确评价和预测;

2)成型工艺过程的优化设计;

3)模具形状、尺寸及角度的精确设计。

2.2 新材料的选用原则

一般来说,工艺人员在产品设计选材时应遵循以下原则。

1)设计新产品时,要根据产品的技术经济指数对部件的作用、受力、工作条件、工艺要求、国家法规及环保要求去选用材料。

2)改进产品或仿制产品时,可在原产品或仿制品的基础上提出改进方案,根据改制或仿制品的要求选用合适材料。

3)进口产品国产化时,要对其样品进行分析和性能验证,选出与其性能相当的新材料(逆向设计也要这样做)。

4)改变工艺流程时,如原材料难于适应新要求,应变更材料。另外,在生产过程中,采用新材料、新工艺、新技术和降能耗、降成本都会涉及材料的变更问题。

5)原材料供需出现问题时,为确保生产正常运转,可临时选用替代材料或永久变更。因此,合理选用材料是保证产品使用性、工艺性及经济性的基础。

国外大汽车公司实践证明:开发生产1款新车,开发费用的比例为:原材料53%,制造30%,研发5%,其他12%。由此可以看出,原材料的选择直接决定了汽车的性能和经济性。

3 车身零件选材技术

通常,在选择汽车钢板材料时应满足以下要求,以体现“合适的材料用在合适的部位”的原则。

3.1 使用性能要求

使用性能是指汽车零件在服役条件下所表现出的力学、物理及化学性能。使用性能是选材时要考虑的最主要因素。不同的零件所要求的使用性能也不一样,因此首要的任务就是准确地判定零件所要求的使用性能。

3.2 冲压工艺要求

根据零件形状的不同,制造时将采用分离、成型、翻边、弯曲及拉延等不同的冲压工艺,而钢板必须要满足各种冲压工艺要求,才能制造出合格的产品。

3.3 涂漆工艺要求

轿车的涂装质量直接影响轿车的外观和产品档次的提升,是用户选购轿车的重要关注点。涂装质量除了受涂装材料本身的质量影响外,钢板的涂装性能也是涂装工艺不可忽视的因素。一般来讲,影响涂装性能的主要因素有钢板表面状态、钢板清洁度及表面粗糙度,这些指数的好坏直接影响到油漆的附着力和外观质量,如表面粗糙度主要影响轿车表面的鲜映性。

3.4 强度等级要求

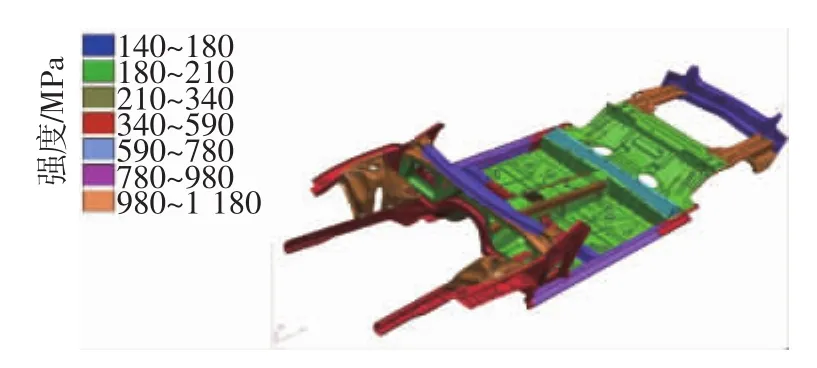

轿车车身部件主要有车身覆盖件、内板、盖板、支撑件、加强件及防撞件等,根据每个具体零件的使用状况、承受的荷载及车身部位的不同,对用材的要求也有很大差异。汽车用高强度材料主要向高性能、高强度方向发展,以进一步满足轻量化要求,提高抗冲击性能,同时也进一步提高工艺加工性能。图1示出不同等级高强钢板在车身上的应用。

图1 不同等级高强钢板在车身上的应用

高强度钢板按照强度等级,分为以下7种:140~180 MPa,180~210 MPa,210~340 MPa,340~590 MPa,590~780 MPa,780~980 MPa及 980~1 180 MPa。具体开发和应用的情况如下:

1)140~180 MPa的钢板,主要用于发动机罩板;

2)180~210 MPa的钢板,主要用于前地板面板和中后地板面板;

3)210~340 MPa的钢板,主要用于左右轮罩和通风盖板;

4)340~590 MPa的钢板,主要用于汽车保险杠加强梁和前后纵梁;

5)590~780 MPa的热轧钢板,将越来越多地使用在加强梁等部件上,如:保险杠加强梁、A柱、B柱及门框加强梁等;

6)780~980 MPa的钢板,主要用于防撞零件,如车门防撞杆;

7)980~1180 MPa的钢板,主要应用于发动机支撑架。

车身材料的选用是一项复杂的工作,如果选材错误将付出很大代价,其后果往往需要经过一定的时间才能显露出来。因此,为了选用满足要求的材料,必须及时地进行材料性能测试和评估,除了测试和评估常规性能,还要对上述使用性能进行测试和验证,随后进行道路试验,全部完成后才能正式批量生产。

4 结论

为满足车身的基本要求,车身用材向着高强度、高性能方向发展,因此应遵循“合适的材料用在合适的部位”的技术原则,可有效地避免车身选材失误问题,大幅提升车身轻量化。车身材料选取技术是汽车设计的基础,也是材料技术提升的依据。