化学微发泡注塑在汽车门内饰板的应用

刘臻青

(泛亚汽车技术中心有限公司)

我国在2014年正式发布了乘用车燃料消耗量第四阶段强制性国家标准,根据标准要求,到2020年我国当年生产的乘用车平均燃料消耗量需降低到5.0L/100km。除此之外欧盟、美国及日本等主要发达经济体也对汽车燃油消耗做出了更加严格的限制。世界各大汽车制造企业为了应对新的标准纷纷加大了新能源车的研发,另一方面着力改善传统发动机的燃油利用效率。根据美国能源署的统计,整车质量每下降10%燃油经济性提高5.1%,汽车的其他排放物也会相应降低。所以塑料零件的轻量化成为减轻整车质量的重要组成部分,门内饰板作为重要的汽车内饰零件主要由塑料注塑工艺制造,成为塑料轻量化研究的重点。文章论述了某车型采用化学微发泡工艺,通过门内饰板的注塑与发泡厚度的确认并考虑化学发泡注塑聚丙烯材料弯曲模量的性能要求,在满足门饰板刚度性能要求的前提下,实现了零件减重的目的。

1 化学微发泡注塑工艺过程

目前国内外文献报道的微发泡聚合物材料加工主要采用物理发泡技术,而化学微发泡注塑工艺的研究报道很少。微发泡注塑技术有降低锁模力、提高产品尺寸精度及缩短成型周期等诸多优势。制成品有更长的疲劳寿命、更低的塑件密度、更高的断裂韧度及更好的能量吸收能力[1]。其工艺过程是将聚丙烯原材料和小苏打类发泡剂均匀混合后放进料筒,熔融塑化射入模具型腔内,在填充完成的瞬间模具型腔打开一个距离,利用熔料中间层尚未凝结,及发泡剂分解产生的气体推动下(2NaHCO3=Na2CO3+CO2+H2O),迅速膨胀发泡,最终形成设计壁厚产品的技术。模具还没有打开之前,型腔厚度小于常规注塑的零件厚度,通过减少聚丙烯原材料的使用减轻零件质量。图1示出化学微发泡注塑工艺过程示意图。

图1 化学微发泡注塑工艺过程示意图

2 化学微发泡注塑厚度的确定

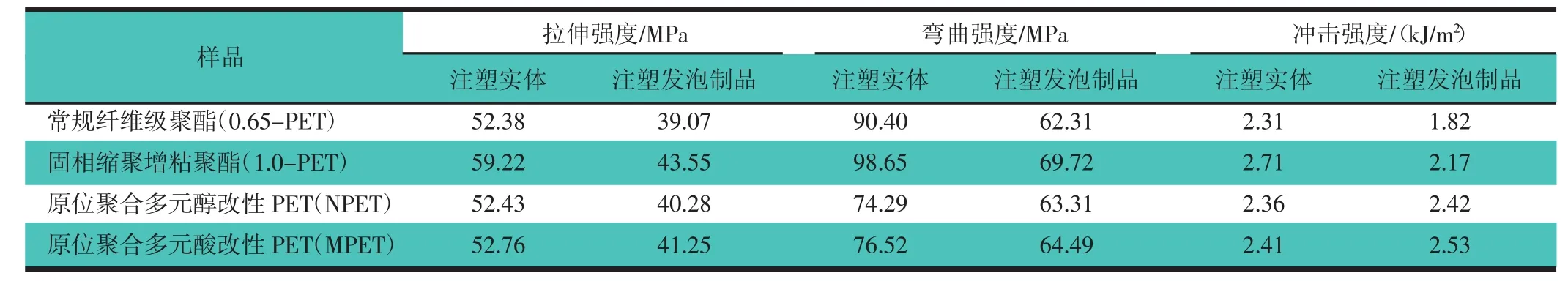

门饰板作为重要的汽车内饰零件,刚度是首先需要满足的性能要求,任何轻量技术的研究也应以满足刚度要求为前提。注塑零件在不改变材料类型的基础上实现轻量化的主要方式是减少材料的使用,根据ISO—178标准在门饰板上取样进行试验,发现在材料不变的情况下,直接将零件壁厚从2.5mm减薄到1.8 mm,虽然能够有效地减轻零件质量,但是样板的弯曲模量、弯曲强度以及刚度都出现了不同程度的下降,尤其是样板的刚度更是出现了大幅下降。由此可见为满足零件性能要求,直接降低零件壁厚并不具有实际应用的可行性。表1示出注塑实体力学试验参数表。

表1 注塑实体力学试验参数表

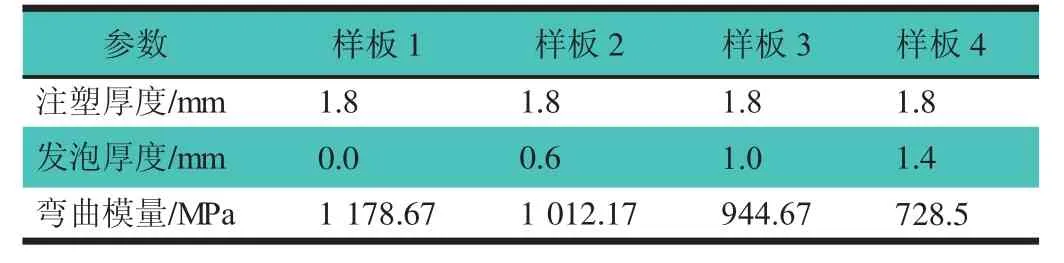

化学微发泡注塑是在注塑工艺过程中,通过碳酸氢钠等化学发泡剂在零件的内部形成大量微孔气泡替代注塑原材料,以达到减重的目的。根据华东理工大学的研究结果,以4种不同改性方式制备的PET(聚对苯二甲酸乙二醇酯)为研究对象,在不改变零件壁厚的情况下以超临界CO2作为发泡剂制备样件。即使是综合性能最好的NPET(原位聚合多元醇改性PET),拉伸强度和弯曲强度相对于实体零件也分别下降了23%和15%,只有冲击强度比实体略微上升,而减重效果也只有10.5%[2]。虽然文章的研究对象是PP材料,发泡剂种类也不相同,但是从材料的类型和工艺的原理来看,两者有非常接近的性能表现。表2示出不同PET实体和发泡样品的力学性能对比表。

表2 不同PET实体和发泡样品的力学性能对比表

从工程力学的原理也可以发现类似的结论,如零件的刚度计算,即载荷与载荷作用下的变形量之比,如式(1)所示。

式中:K——刚度,N/mm;

P——载荷,N;

Y——变形量,mm。

门饰板上某一点的受力状态可以近似简化成简支梁受力,简支梁变形量计算公式,如式(2)所示,转动惯量的计算公式,如式(3)所示。由此式(1)可简化为式(4),从式(4)中可以看出,当其他参数不变时,零件的刚度与材料的弯曲模量成正比,同时与零件壁厚的3次方成正比。因此可以得出结论:如果材料不变直接减薄壁厚,零件的刚度会大幅下降。如果厚度不变直接在原材料内添加发泡剂注塑,由于材料用量下降,势必影响弯曲模量,同样会导致零件刚度变差。所以如果原材料不变,想要减少用量必须要增加零件的壁厚来补充刚度的损失,这就是化学发泡注塑通过模具后退来增加壁厚的根本原因。

式中:L——长度,mm;

E——弯曲模量,MPa;

I——转动惯量,kg·m2;

t——厚度,mm。

在确定化学发泡注塑门饰板零件壁厚之前,首先需要确认零件减重目标。通常门饰板零件的壁厚为2.5mm,项目要求减重20%,综合考虑零件结构以及开模过程中零件翻边面发泡距离有限,最终确定门饰板注塑壁厚为1.8 mm。

3 化学微发泡厚度的确定

根据式(4)可以得到发泡后的零件刚度和发泡前1.8 mm厚注塑零件的刚度之比,如式(5)所示。为了使发泡之后的门饰板刚度达到2.5 mm厚实体注塑零件相同的水平,根据表1可得发泡之后的零件刚度应该是1.8 mm厚实体注塑零件刚度的3.48倍(K1/K2=

式中:K1——发泡后零件刚度,N/mm;

K2——发泡前1.8 mm厚注塑零件刚度,N/mm;

E1——发泡后零件弯曲模量,MPa;

E2——发泡前1.8 mm厚注塑零件弯曲模量,MPa;

t1——发泡后零件壁厚,mm;

t2——发泡前1.8 mm壁厚,mm。

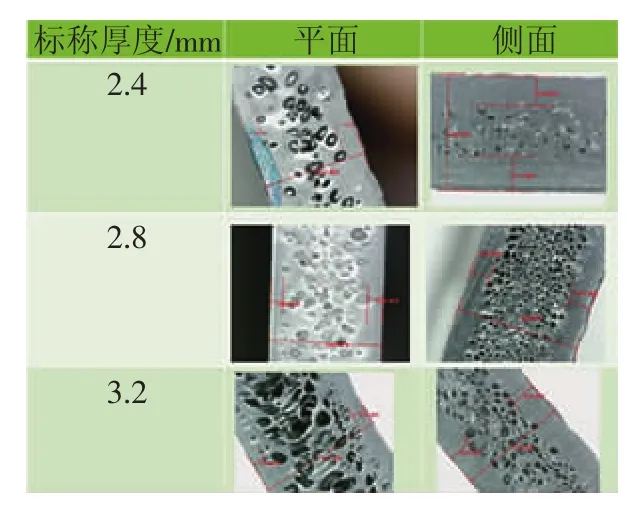

以1.8 mm作为注塑壁厚,开模后退发泡距离分别为0,0.6,1,1.4 mm,采用某型聚丙烯原材料,运用KraussMaffei 2300 t注塑机分别加工这4种状态的零件,采用无机吸热型发泡剂,添加比例为3%。在零件上截取80 mm×25 mm的标准静态弯曲试验样板,并采用UTM6104型电子万能试验机按照ISO—178标准进行弯曲模量试验。表3示出发泡零件力学试验参数表。将表3中1.8 mm厚实体注塑样板及3种发泡后样板的弯曲模量试验结果分别代入式(5)中,可以发现发泡后3.2mm厚的零件刚度是1.8 mm厚实体注塑零件刚度的3.47倍,相当于2.5mm厚实体注塑件,如式(6)所示。

表3 发泡零件力学试验参数表

虽然从试验结果和公式推导来看,从1.8 mm注塑厚度发泡到3.2 mm厚可以达到2.5 mm实体注塑厚度零件相同的刚度要求,似乎是合适的选择,但是在3种不同发泡厚度的零件上截取样板后,用贝朗50~200倍变倍高清电子放大镜观察可以发现3.2 mm厚的样件在发泡层中泡孔密度降低,分布也不均匀,有些泡孔直径过大,这是由于泡孔破裂而出现的并泡现象,如图2所示,这种现象是典型的“过发泡”状态,而此时得到的发泡聚丙烯材料的综合力学性能较差[3]。这也解释出3.2 mm厚发泡样板弯曲模量试验结果离散程度比较大的原因。

图2 不同发泡厚度泡孔断面放大图

虽然尝试通过增加发泡剂添加比例来改善泡孔状态,但是作用并不明显。由于都是按照1.8 mm壁厚实体注塑零件的材料用量进行注射,因此模腔内聚丙烯材料的量是固定的,随着模具后退量的加大需要更多的气泡来填充。在气泡长大的过程中相邻两气泡中间的气泡壁(聚丙烯原材料)被不断拉伸,一旦出现破裂就会有并泡现象,简单增加发泡剂的添加量只是增加了发气量,只要不能有效阻止气泡壁在拉伸过程中破裂,就不能防止并泡现象的发生。因此综合考虑减重目标、泡孔状态的稳定性及零件的性能之后,决定在门饰板上采用1.8 mm厚注塑发泡到2.8 mm厚的方案。

4 材料弯曲模量的确定

从试验结果可以发现1.8 mm厚注塑发泡到2.8 mm厚虽然在减重幅度和泡孔状态上满足要求,但在零件性能上与2.5 mm厚实体注塑的零件仍然存在一定差距。要解决这个问题就需要提高新型发泡材料的弯曲模量。

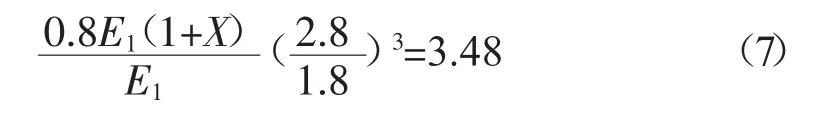

从表3的试验数据,计算出2.8 mm厚发泡注塑零件的弯曲模量是1.8 m厚实体注塑的80%(944.67/1 178.67=0.80)。假设新型发泡材料的弯曲模量在原有材料的基础上提升的幅度为X,根据式(5)采用新型发泡材料的零件刚度应该达到原有材料1.8 mm厚实体注塑件的3.48倍。通过式(7)可知X等于15.6%,也就是新型材料的弯曲模量需要在不改变原有材料密度的基础上提升15.6%,才能实现1.8 mm厚注塑发泡到2.8 mm厚的零件刚度达到2.5 mm厚实体注塑相当的水平。

根据材料供应商给出的参数表,原有材料的弯曲模量为1 550 MPa左右与1.8 mm厚实体注塑结果1 178.67 MPa有比较大的差异。弯曲模量作为塑料材料的固有属性,理论上不应该随注塑厚度发生变化,但是考虑到本次试验是在注塑的门饰板零件上取样进行,模具大小和工艺参数与ISO—178标准样板存在差异,同时零件上取样很难保证样条平直和标准样条一致。虽然通过在相同的门饰板零件的同一个位置取样可以确保各组试验结果之间的可比性,但是与材料参数表中的试验结果存在偏差也在情理之中。所以新型发泡聚丙烯材料应在原有材料1 550 MPa的弯曲模量基础上提升15.6%,也就是需要达到1 800 MPa。

5 验证和应用

在材料供应商的配合下,新型发泡聚丙烯材料成功地在原有密度水平下将弯曲模量提升到了1800MPa。门饰板地图袋受力变形试验是典型的刚度试验,采用该新型发泡注塑材料加工的门饰板顺利地通过了地图袋性能测试,满足了通用汽车门饰板技术标准中对于地图袋受力变形的要求,图3示出门饰板地图袋性能试验。由此可以证明当材料弯曲模量达到1 800 MPa时,1.8 mm厚注塑发泡到2.8 mm厚的零件刚度性能能够达到2.5 mm厚实体注塑相同的水平。

图3 门饰板地图袋性能试验图

在这一结论的指导下,国内的某款车型在门饰板的大基板上应用了由新型发泡材料加工的化学微发泡注塑技术,并在2015年年初量产上市,取得了良好的市场反响。1.8 mm厚注塑发泡到2.8 mm厚的零件实现23%的减重,取得了良好的经济效益和社会效益。

6 结论

文章针对化学微发泡注塑工艺,从项目应用的角度出发,通过20%的减重目标确定初始注塑厚度为1.8 mm。以刚度和材料弯曲模量为研究对象,虽然3.2 mm厚发泡零件似乎更加合适,但综合考虑减重目标、泡孔状态的稳定性,以及零件的性能后,设定1.8 mm厚注塑发泡到2.8 mm厚为最终方案。并通过试验结果和理论推导,确定出新型发泡材料的弯曲模量需为1 800 MPa,最终使方案的零件刚度达到了2.5 mm厚实体注塑的相同水平。

通过对化学微发泡注塑工艺和材料的研究,实现了在汽车门内饰板的量产应用,取得了23%的减重效果,获得显著经济和社会效益,为这一轻量化技术在汽车工业中大规模应用打开了大门。随着技术的不断完善,相信化学微发泡注塑技术也会展现出更大的减重潜力,赢得更加广阔的应用前景。