电子束焊工艺对304不锈钢焊缝抗晶间腐蚀性能的影响

王永东,钟庆东,任帅东

(1. 上海核工程研究设计院,上海 200233; 2. 省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室,材料科学与工程学院,上海大学,上海 200072)

电子束焊工艺对304不锈钢焊缝抗晶间腐蚀性能的影响

王永东1,钟庆东2,任帅东2

(1. 上海核工程研究设计院,上海 200233; 2. 省部共建高品质特殊钢冶金与制备国家重点实验室,上海市钢铁冶金新技术开发应用重点实验室,材料科学与工程学院,上海大学,上海 200072)

采用3种不同的电子束焊接工艺焊接304不锈钢,通过显微组织观察、XRD分析、极化曲线测试、动电位再活化 (EPR) 试验研究了不锈钢焊缝的抗晶间腐蚀性能。结果表明:减少焊接热输入量和添加熔入性焊丝这两种方法都能减少电子束焊缝中铬的碳化物的析出,降低焊缝的敏化度,提高焊缝的抗晶间腐蚀性能;与减少焊接热输入量相比,添加熔入性焊丝对晶间腐蚀的影响更大,焊缝抗晶间腐蚀性能提高更显著。

304不锈钢;电子束焊;晶间腐蚀;极化曲线;动电位再活化(EPR)

不锈钢因为Cr、Ni等元素的加入,在表面形成一层比较致密的氧化膜,这种氧化膜在很多环境中都比较稳定,使得不锈钢有很好的耐蚀性。304不锈钢是目前市场上使用最广泛的一种奥氏体不锈钢,它有良好的耐蚀性、耐热性及加工性能。但是304不锈钢在450~850 ℃的敏化区间容易发生晶间腐蚀[1-5]。

比较常见的金属材料的焊接方法有电阻焊、摩擦焊、氩弧焊以及电子束焊等[6-9]。其中电子束焊(electron beam welding,EBW)具有焊缝窄,热影响区相对较小、深宽比大,焊接能量密度高及工艺参数稳定、易控制等优点[10-14]。电子束焊已经被应用于对焊接工艺稳定性、加工精度及表面完整性要求较高的航空、航天、核能及国防工业中。

国内对304不锈钢晶间腐蚀的研究有很多,但是对核电站反应堆内304不锈钢焊缝晶间腐蚀的研究相对较少。据报道,有些超超临界锅炉在试水压阶段,其焊缝就发生过晶间腐蚀[15-16]。因此,研究304不锈钢焊缝的晶间腐蚀对核电站的建设与发展具有重要的意义。

本工作对304不锈钢进行了电子束焊接,通过金相和X射线衍射(XRD)分析了焊缝的相与组织,通过极化曲线评价了304不锈钢电子束焊缝的腐蚀情况,通过电化学动电位再活化法(electrochemical potentiokinetic reactivation,EPR)[17-18]定量评价了304不锈钢电子束焊缝的晶间腐蚀敏感性,为304不锈钢电子束焊接工艺的改善提供了参考。

1 试验

1.1 焊接材料及工艺

焊接母材采用商用304不锈钢,焊丝采用直径为2.0 mm的ER308L不锈钢焊丝。304不锈钢及ER308L焊丝的化学成分采用SPECTROMAXxLMM16直读光谱仪测得,结果见表1。

表1 304不锈钢及ER308L焊丝的化学成分(质量分数)

采用不填丝电子束焊对304不锈钢进行焊接,焊接参数见表2。另外,添加熔入性焊丝(如图1所示)对304不锈钢试样进行焊接,得到焊接试样3。焊接时,将直段焊丝点焊在坡口处,将试板放入真空室,焊接工艺参数同焊接试样1的。

表2 电子束焊的焊接参数

图1 填丝试验Fig. 1 Wire filling test

1.2 电化学性能测试

电极制备方法:从3种焊接试样的焊缝中间截取尺寸为10 mm×5 mm×2 mm的电极试样;将电极试样一端与铜线焊接作为导线,再固定于塑料短管内,然后将经充分搅拌的密封液注入短管内进行封装。密封液用环氧树脂与固化剂按4∶1质量比配制,封装后电极的工作面积为50 mm2。

极化曲线测试采用CHI660C电化学工作站,腐蚀介质为3.5% NaCl(质量分数)溶液,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为上述焊接试样制备的电极。

动电位再活化(EPR)试验:将盛有500 mL电解液(0.5 mol/L H2SO4+0.01 mol/L KSCN)的五口瓶放入恒温水浴槽中,设定温度为30 ℃,待达到预设温度后,将测试试样放入电解液中浸泡约10 min测试开路电位;然后从开路电位以0.001 67 V/s扫描速率向阳极方向扫描,至选定的钝化电位(0.3 V)后以相同速率回扫至开路电位,得到EPR曲线。从EPR曲线上可以得到正向极化时的电流峰值Ia和反向极化时的再活化电流峰值Ir。

1.3 显微组织观察及XRD分析

从3种焊接试样的焊缝处取金相试样,采用FeCl3+HCl腐蚀液腐蚀,然后在金相显微镜下观察焊缝的组织。采用X射线衍射仪(XRD)分析焊缝的相组成。

2 结果与讨论

2.1 显微组织

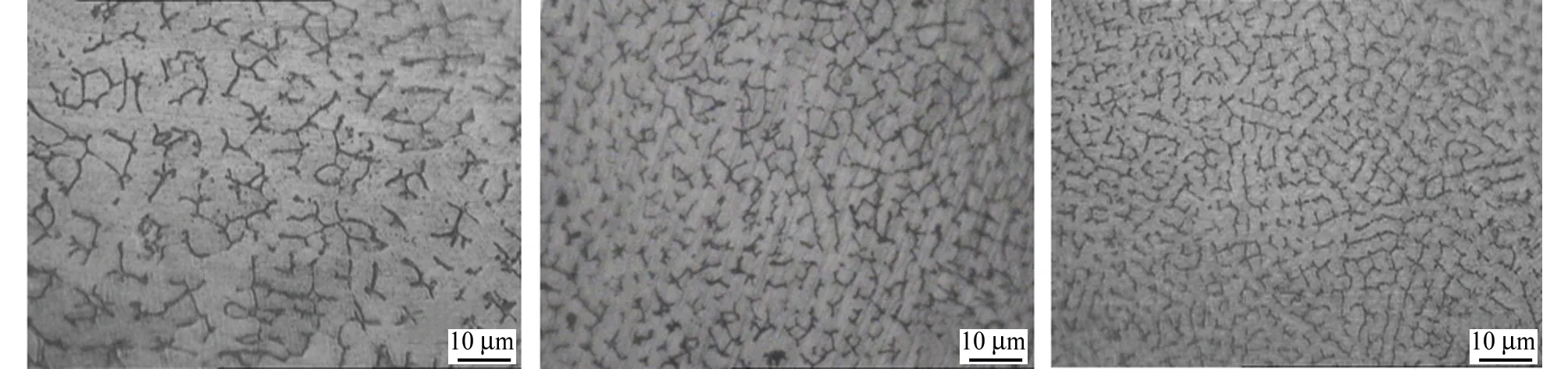

由图2可以看出:304不锈钢电子束焊缝的组织为铸态组织,组织形态为胞状枝晶,晶粒之间有明显的宽而深的腐蚀沟且有条状或块状析出物[19],这些腐蚀沟沿晶界成网状分布,为晶间腐蚀产生的腐蚀沟;比较晶粒尺寸发现,焊缝1、2、3的晶粒尺寸依次变小。晶粒越大,单位体积内的晶界面积越大,晶界处铬的碳化物析出越多,造成铬元素的偏聚,晶间腐蚀倾向加强[20]。所以焊缝1、2、3的晶间腐蚀倾向依次减弱。

2.2 XRD谱

(a) 焊缝1 (b) 焊缝2 (c) 焊缝3图2 3种焊缝的显微组织Fig. 2 Microstructure of three welds

为了更好地比较XRD谱中各相衍射峰的强弱,将每条曲线中的最强相(γ相)强度定义为1,其他相的强度进行归一化处理,归一化处理后3种焊缝的XRD谱,见图3。从图3可以看出:304不锈钢电子束焊缝主要由γ相和碳化铬(Cr23C6)组成,焊缝1的碳化铬晶面衍射峰峰值最大,焊缝3的碳化铬晶面衍射峰峰值最小。碳化铬晶面衍射峰峰值越大,说明碳化铬析出的量越多。碳化铬的析出是因为Cr元素在晶界处与γ相中的C元素相互结合。焊缝2析出的碳化铬量较焊缝1的少,说明电子束焊过程中降低热输入能够阻碍焊缝处Cr元素与C元素的结合。同理,焊缝3析出的碳化铬量较焊缝1的少,说明添加熔入性焊丝能够阻碍焊缝处Cr元素与C元素的结合,且效果比降低热输入更明显。

图3 3种焊缝的XRD谱Fig. 3 XRD patterns of three welds

2.3 极化曲线

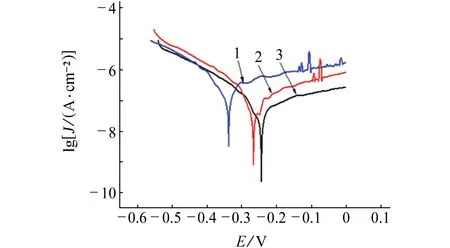

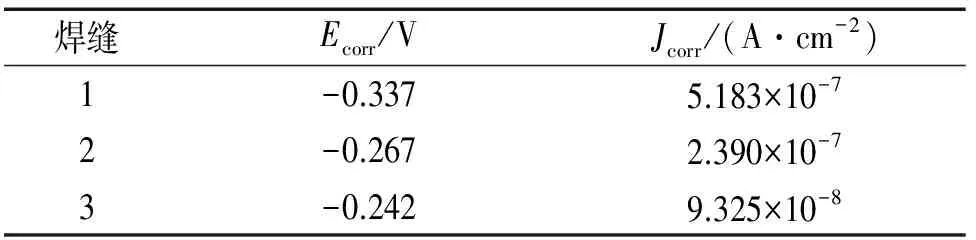

图4为3种焊缝的极化曲线。表3为极化曲线中电化学参数的拟合结果。从图4和表3可以发现,焊缝1、2、3的自腐蚀电位依次正移,自腐蚀电流密度依次减小。这表明减小热输入和添加熔入性焊丝都能提高304不锈钢电子束焊缝的耐蚀性,且添加熔入性焊丝的焊缝的耐蚀性最好。

2.4 EPR试验结果

图4 3种焊缝的极化曲线Fig. 4 Polarization curves of three welds

表3 图4中极化曲线的拟合结果

从图5可以看到,3种焊缝EPR曲线的变化趋势相似。阳极扫描时,3种焊缝的EPR曲线上都出现一个很明显的电流峰。溶液中的H2SO4能促使不锈钢表面生成一层钝化膜。当电位升高,电流随之减小,说明此时钝化膜在不锈钢表面逐渐生成;当电流不随电位的升高而变化时,说明此时生成了一层致密完整的钝化膜[21]。阴极扫描时,3种焊缝的EPR曲线上均出现了不同程度的再活化峰。溶液中的KSCN有去极化作用,能促使钝化膜破裂,阴极扫描过程中出现再活化电流峰,说明之前形成的钝化膜开始逐渐溶解[21]。根据贫铬化理论,由于铬的碳化物在晶界处析出,造成晶界处出现贫铬区,而晶粒处于钝态,这就形成了以晶粒为阴极,晶界为阳极的腐蚀电池,晶界贫铬区发生阳极溶解,发生晶间腐蚀,不锈钢的再钝化能力也随之大幅下降。此时电流峰的大小正好能够反应测试试样贫铬区在溶液中的溶解程度。因此,从EPR曲线可知,3种304不锈钢电子束焊缝的晶界处均出现了贫铬现象,有晶间腐蚀倾向。

(a) 焊缝1 (b) 焊缝2 (c) 焊缝3图5 3种焊缝的EPR曲线Fig. 5 EPR curves of three welds

将EPR曲线的阴极扫描的再活化电流峰值Ir及阳极扫描的电流峰值Ia的比值定义敏化度(DOS)。DOS值越大,表明材料越容易发生晶间腐蚀。通过计算得到3种焊缝的敏化度,见表4。从表4可以看到:焊缝1、2、3的敏化度DOS分别为14.47%,9.52%,8.01%。焊缝1的敏化度最大,说明它有很强的晶间腐蚀倾向;焊缝2的敏化度较焊缝1明显减小,晶间腐蚀倾向减弱;焊缝3的敏化度最小,晶间腐蚀倾向也最弱。

表4 3种焊缝的敏化度

(a) 焊缝1 (b) 焊缝2 (c) 焊缝3图6 EPR试验后3种焊缝的显微组织Fig. 6 Microstructure of three welds after EPR test

从图6可以看到:EPR试验后,3种焊缝的晶界出现较深的腐蚀沟槽,且沟槽连成一片,有些晶粒甚至整颗缺失,发生了晶间腐蚀。比较3种焊缝的腐蚀沟宽度可知,焊缝1、2、3的腐蚀沟宽度依次递减,表明焊缝1、2、3的晶间腐蚀程度依次递减。这与前面的敏化度结果一致。

由于焊接试样2是在焊接试样1的基础上大幅减小了热输入量,使得焊缝的敏化温度降低,在敏化温度区间内停留的时间缩短,碳化铬的析出量减少,所以焊缝及热影响区的敏化度降低。从表2可以发现,焊接时热输入量减少,焊缝的熔深也随之变浅,这直接影响了焊接的效果。焊缝3敏化度降低的主要原因是:熔入性焊丝中碳含量要远低于母材的,焊缝的碳含量得到充分稀释,减少了碳化物的析出,降低了晶间腐蚀的敏感性。

3 结论

(1) 采用3种不同的电子束焊工艺焊接的304不锈钢焊缝为铸态组织,组织形态为胞状枝晶,有沿晶界成网状分布的晶间腐蚀沟。添加熔入性焊丝的焊缝的晶粒尺寸最小,且碳化铬析出量最少。

(2) 从极化曲线中可以看出,减小热输入和添加熔入性焊丝都能提高电子束焊缝的耐蚀性,且添加熔入性焊丝的焊缝耐蚀性最好。

(3) 添加熔入性焊丝后,焊缝的敏化度显著降低,晶间腐蚀减弱。减小真空电子束焊的热输入量也能够降低焊缝的敏化度,但是效果不如添加熔入性焊丝的效果显著。

[1] 顾帅帅,钟庆东,蒋继波,等. 304不锈钢在RCC-M1310标准下的耐蚀性[J]. 腐蚀与防护,2015,36(5):480-483.

[2] 张晶莹. 304奥氏体不锈钢晶间腐蚀的研究及防护[J]. 装备制造技术,2012(2):154-156.

[3] 张春雷,陈亚庆. Super304H焊接接头晶间腐蚀性能的电化学动电位再活化法评价[J]. 广东电力,2015(3):1-4.

[4] KINA A Y,SOUZA V M,TAVARES S S M,et al. Microstructure and intergranular corrosion resistance evaluation of AISI 304 steel for high temperature service[J]. Materials Characterization,2008,59(5):651-655.

[5] HU C L,XIA S,LI H,et al. Improving the intergranular corrosion resistance of 304 stainless steel by grain boundary network control[J]. Corrosion Science,2011,53(5):1880-1886.

[6] 王敏. 电阻焊在汽车工业中的应用[J]. 电焊机,2003,1:1-6.

[7] 齐秀滨,刘娟,周军,等. 摩擦焊在我国石油钻杆制造中的应用[J]. 电焊机,2010(6):10-13.

[8] 王树保,张海宽,冷雪松,等. 双钨极氩弧焊工艺及焊缝成形机理分析[J]. 焊接学报,2007(2):21-24,114.

[9] 樊兆宝,梁养民. 时效不锈钢舱体的电子束焊与电阻点焊[J]. 电焊机,2007(3):23-27.

[10] 闫晓锋. 真空电子束焊在我国航空机载设备上的应用及发展趋势[J]. 航空制造技术,2005(9):90-91,102.

[11] 钟玉,屈金山,陈文静,等. TC4钛合金的电子束焊[J]. 热加工工艺,2007,36(15):24-26.

[12] 张秉刚,吴林,冯吉才. 国内外电子束焊接技术研究现状[J]. 焊接,2004(2):5-8.

[13] FELBA J,FRIEDEL K P,KRUELL P,et al. Electron beam activated of cubic boron-nitride to tungsten carbide cutting tools[J]. Vacuum,2001,62:171-180.

[14] GOODMAN D L,BIRX D L,DAVE V R. High energy electron beam processing experiments with induction accelerators[J]. Nuclear Instruments and Methods in Physics Research,1995,99:775-779.

[15] 蔡晖,贾建民,王亮. 国产超(超)临界锅炉构件常见问题及原因分析[J]. 华电技术,2008,4(30):27-31.

[16] 张春雷. 某电厂Super304H钢管晶间腐蚀开裂原因分析[J]. 热力发电,2012,41(5):65-68.

[17] 方可伟,刘飞华,李岩. EPR法在评价304L不锈钢晶间腐蚀敏感性中的应用[J]. 腐蚀与防护,2012,33(10):867-871.

[18] 金维松,郎宇平,荣凡,等. EPR法评价奥氏体不锈钢晶间腐蚀敏感性的研究[J]. 中国腐蚀与防护学报,2007(1):54-59.

[19] 陈睿,刘静,庞于忠. 1Cr18Ni9Ti不锈钢晶间腐蚀实验研究[J]. 河南冶金,2006,14(4):14-17.

[20] 罗宏,龚敏. 奥氏体不锈钢的晶间腐蚀[J]. 腐蚀科学与防护技术,2006,18(5):357-360.

[21] 王凤平,康万利,敬和民,等. 腐蚀电化学原理、方法及应用[M]. 北京:化学工业出版社,2008.

Influence of Beam Welding Process on Intergranular Corrosion Resistance of 304 Stainless Steel Weld

WANG Yongdong1, ZHONG Qingdong2, REN Shuaidong2

(1. Shanghai Nuclear Engineering Research & Design Institute, Shanghai 200233, China; 2. State Key Laboratory of Advanced Special Steel, Shanghai Key Laboratory of Advanced Ferrometallurgy, School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

304 stainless steel was welded by three different processes of electron beam welding. The intergranular corrosion resistance of the electron beam weld of 304 stainless steel was studied through microstructure observation, XRD analysis, polarization curve testing and electrokinetic potential reactivation (EPR) test. The results show that two methods, reducing the amount of heat input and adding fusing welding wire, can reduce the precipitation of chromium carbides in the electron beam weld, reduce the degree of sensitization and improve the intergranular corrosion resistance of the weld. Compared with reducing the amount of heat input, adding fusing welding wire had more influence on intergranular corrosion, and can more significantly improve the intergranular corrosion resistance of the weld.

304 stainless steel; electron beam welding; intergranular corrosion; polarization curve; electrokinetic potential reactivation (EPR)

10.11973/fsyfh-201708005

2016-05-12

南通市产学研协同创新计划项目(BC2014010); 上海市钢铁冶金新技术开发应用重点实验室开放课题基金资助(SELF-2015-01)

钟庆东(1969-),教授,博士,从事材料腐蚀与防护研究,13391312191,qdzhong@shu.edu.cn

TG172

A

1005-748X(2017)08-0593-05