射吸式冲击器冲击效果离散元分析

李 玮,高海舰,顾明勇,郑继明,李 兵

(1.东北石油大学,黑龙江 大庆 163318; 2.大庆油田采油工程研究院,黑龙江 大庆 163712)

射吸式冲击器冲击效果离散元分析

李 玮1,高海舰1,顾明勇2,郑继明2,李 兵1

(1.东北石油大学,黑龙江 大庆 163318; 2.大庆油田采油工程研究院,黑龙江 大庆 163712)

随着深井、超深井数量逐渐增多,钻遇地层硬度也随之增大,机械钻速则大大降低。针对该问题,研制了射吸式冲击器。通过给钻头提供高频的轴向冲击力辅助破岩,从而大大提高机械钻速。此外,通过离散元仿真软件对射吸式冲击器冲击效果进行了仿真。仿真结果显示,射吸式冲击器为钻头提供一定的轴向冲击力,加快了钻头破岩速度。

机械钻速;射吸式冲击器;轴向冲击;离散元

0 引言

常规的旋转钻井方式因其在浅部地层有较快的机械钻速而得到广泛应用。随着油气勘探向着纵深发展,井深逐渐增加,地层硬度逐渐增大,机械钻速则大大降低。针对该问题,国内外研究学者提出了旋转冲击钻井技术。该技术的核心是在钻头前安装一套液动冲击器。液动冲击器增加了钻头在深部地层的破岩效率,提高了机械钻速。

射吸式冲击器(以下简称冲击器)是我国自主研发的一种液动冲击器。2003年,袁光杰分析了背压式液动冲击器的工作过程,建立了冲击器动力学模型,并且结合现场数据提供了一套冲击参数设计方法,为冲击器的改进提供了依据[1]。陶兴华对液动射流式冲击器的工作过程进行了分析,建立了冲击器运动方程,并设计了冲击器辅助设计软件[2]。2010年,秦华伟、魏双丰等设计了一种基于海洋高压的液动轴向冲击器,在能量利用方式上更简单直接和清洁,操作实现更容易[3]。国内外研究和现场应用表明[4-10],使用液动冲击器能够大幅度提高破岩效率。但目前液动冲击工具的推广应用进展十分缓慢,主要原因为冲击器提速效果不明显等问题严重。本文分析了研发冲击器工具的工作原理,通过离散元法对冲击器进行了模拟仿真,验证了工具的提速效果,减少了现场实验所需费用以及风险,并缩短了实验时间,对钻井提速工具的高效利用具有一定的指导意义。

1 冲击器结构及原理

1.1 工具结构

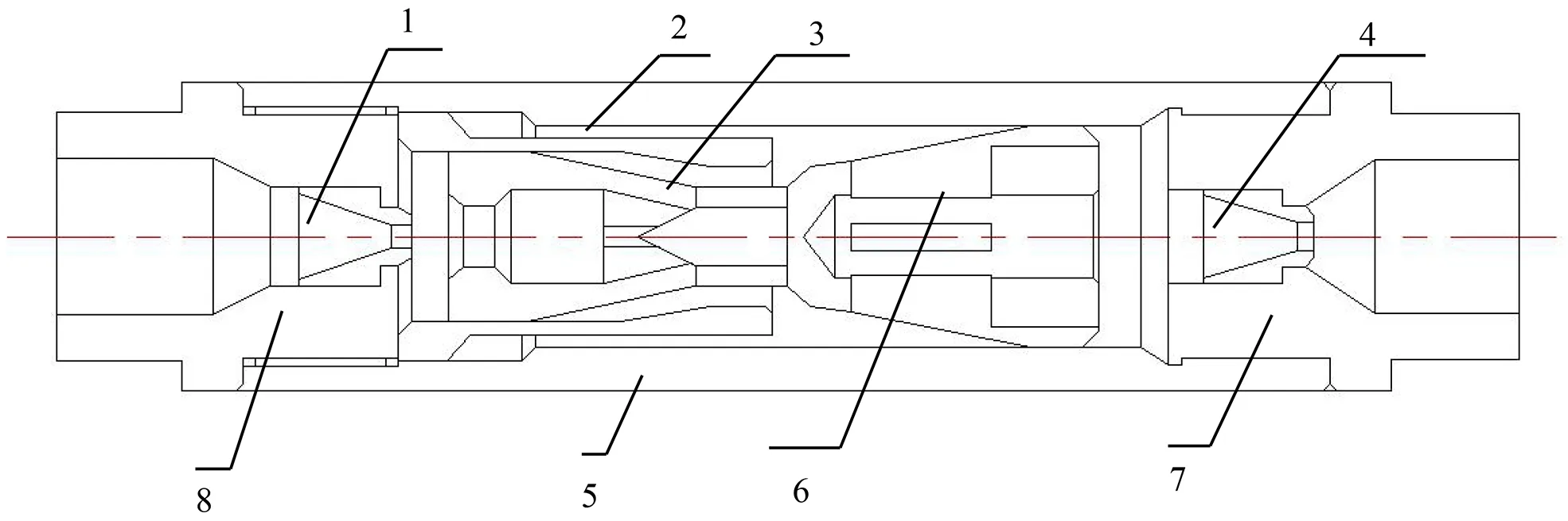

冲击器主要由主体短接、上、下接头、锤内套、中心阀、冲锤和上下喷嘴组成(图1)。冲击器结构较为简单,没有弹簧和射流元件,因而使用方便,性能可靠,工作寿命长,能量利用率高。

1.2 工作原理

主要是利用压力液流流过喷嘴时的卷吸作用和阀控液压随动系统的压力与位移综和的反馈关系,使阀与活塞的上下腔产生交变压差,推动活塞往复运动,以冲击和振动两种方式输出能量。

1 上喷嘴 2 锤内套 3 中心阀 4 下喷嘴 5 主体短接 6 冲锤 7下接头 8 上接头图1 冲击器结构剖面Figure 1 Percussive tool configuration section

1.3 工艺参数

射吸式冲击器,工作排量为2~10L/s,外径为100mm,冲击频率可达1 000~4 000次/min,冲击力为1 000~2 000N。

2 离散元基本原理与力学模型

2.1 基本原理

首先将研究对象划分为相互独立的一个个单元,然后根据单元之间的相互作用和牛顿运动定律,通过节点建立单元之间的联系,并采用动态松弛法等迭代方法进行循环迭代计算,确定在每一个时间步内所有单元的受力及位移,进而更新所有单元的位置[11]。离散元法的单元从几何形状上分类可分为块体元和颗粒元两大类。块体元中最常用的有4面体元、6面体元;对于二维问题可以是任意多边形元,但其应用范围不广。每个离散单元只有一个基本节点(一般取形心点)。颗粒元主要是采用球体元;对于二维问题采用圆盘形单元[12]。还有人采用椭球体单元和椭圆形,但不常用。

2.2 颗粒模型

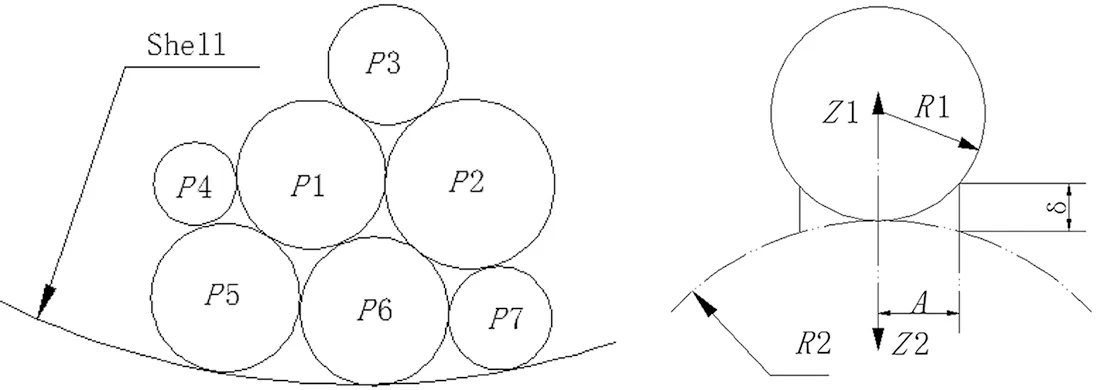

颗粒模型中颗粒的运动是相互独立的,只有发生接触时才会在接触点处产生相互作用。颗粒的离散性使得它在受载和不受载的情形下会产生复杂的运动,目前最常用的颗粒模型是把颗粒看做三维刚性球体,如图2为颗粒与边界接触及颗粒相互接触的情况。

图2 颗粒接触图Figure 2 Parrticles contact diagram

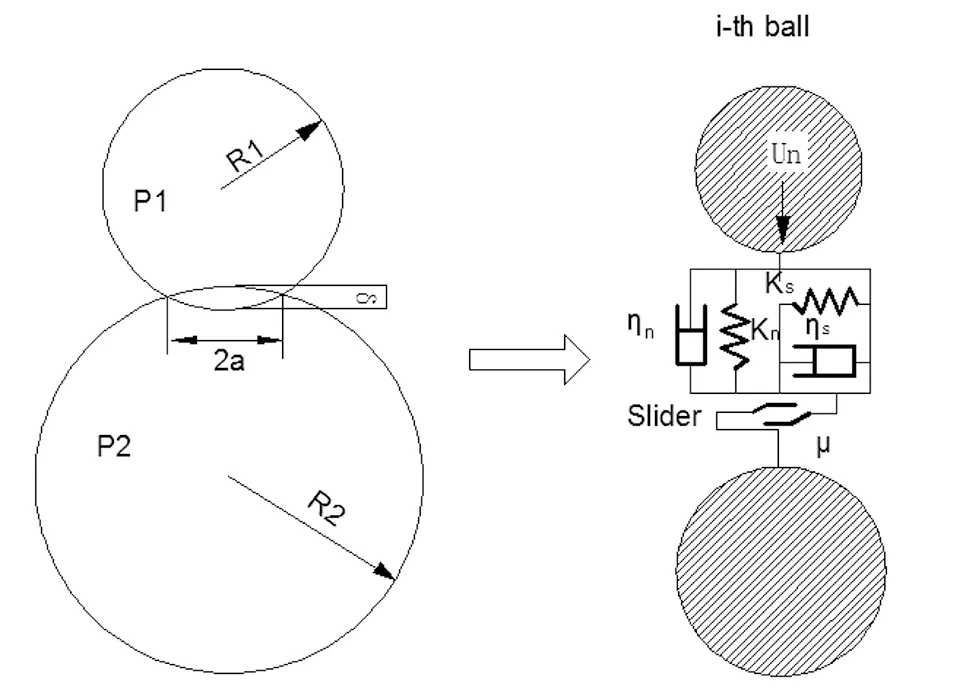

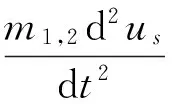

离散元法的颗粒模型是将颗粒与颗粒、颗粒与边界的接触采用振动运动方程进行模拟。图3为将接触模型表示成振动模型,振动运动的法向运动和切向运动如图4a和图4b的法向和切向振动模型所示,颗粒与颗粒、颗粒与边界之间的滑动如图4c的滑动模型所示[13]。

图3 接触模型表示成振动模型Figure 3 Contact model shown as vibration model

将颗粒接触过程的振动运动进行法向和切向分解,可得颗粒接触过程中的法向振动运动方程为:

(1)

颗粒接触过程的切向振动运动表现为切向滑动和颗粒的滚动:

(2)

(3)

图4 法向振动模型、切向振动模型和滑动模型Figure 4 Normal vibration model, tangential vibration model and sliding model

式中,m1,2为颗粒i、j的等效质量;I1,2为颗粒的等效转动惯量;s为旋转半径;us、un分别为颗粒的切向和法向相对位移;θ颗粒自身的旋转角度;Fn、Fs分别为颗粒所受外力的法向分量和切向分量;M颗粒所受外力矩;Kn、Ks为接触模型中的法向及切向弹性系数;cn、cs为接触模型中的法向及切向阻尼系数。

颗粒的切向滑动与颗粒的滚动同时受颗粒之间的摩擦力影响,由滑动模型可以建立颗粒的切向滑动与滚动的极限判断条件:

Fs=μKnunsgn[Ks(us+dθ/2)]

(4)

式中,μ为颗粒的摩擦系数;sgn[ ]为符号函数。

2.3 求解实现

根据力-位移关系,可以由位移得到颗粒受到的作用力。在这个过程中要用到的位移则可根据牛顿第二定律计算得出。

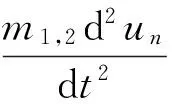

由牛顿第二定律,容易得到颗粒i的运动方程如下:

(5)

(6)

利用中心差分法对上式进行数值积分,得到以两次迭代时间为步长的中间点表示的更新速度为:

(7)

(8)

其中,Δt是时间步长;N对应时间t。

对上式进行积分,可得到关于位移的等式:

(9)

(10)

由此,得到了颗粒的新的位移值,将该新位移带入力-位移关系,计算新的作用力,如此反复循环,实现跟踪每个颗粒在任意时刻的运动。

3 冲击器冲击效果离散元仿真

3.1 接触模型建立

采用离散元工程软件对模型进行模拟仿真。接触模型是离散元的核心。仿真岩石颗粒之间采用Hertz-Mindlin黏结接触模型。这种黏结模型可以阻止切向和法向的相对运动,当达到最大法向和切向应力时这种结合就被破坏。颗粒在某一时刻t被黏结起来,在此之前颗粒通过默认的Hertz-Mindlin接触模型产生相互作用[14]。然后黏结力Fn,Ft和力矩Tn,Tt随着时步的增加,按照式(11)~式(14)从零开始增加:

δFn=-vnSnAδt

(11)

δFt=-vtStAδt

(12)

δTn=-wnStJδt

(13)

(14)

当法向和切向应力超过某个定义的值时,黏结就被破坏。因此,定义法向和切向应力的最大值如下:

(15)

(16)

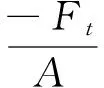

具体的破碎参数标定如下表1:

表1 破碎参数标定Table 1 Breaking parameters calibration

3.2 模拟试验方法及试验参数

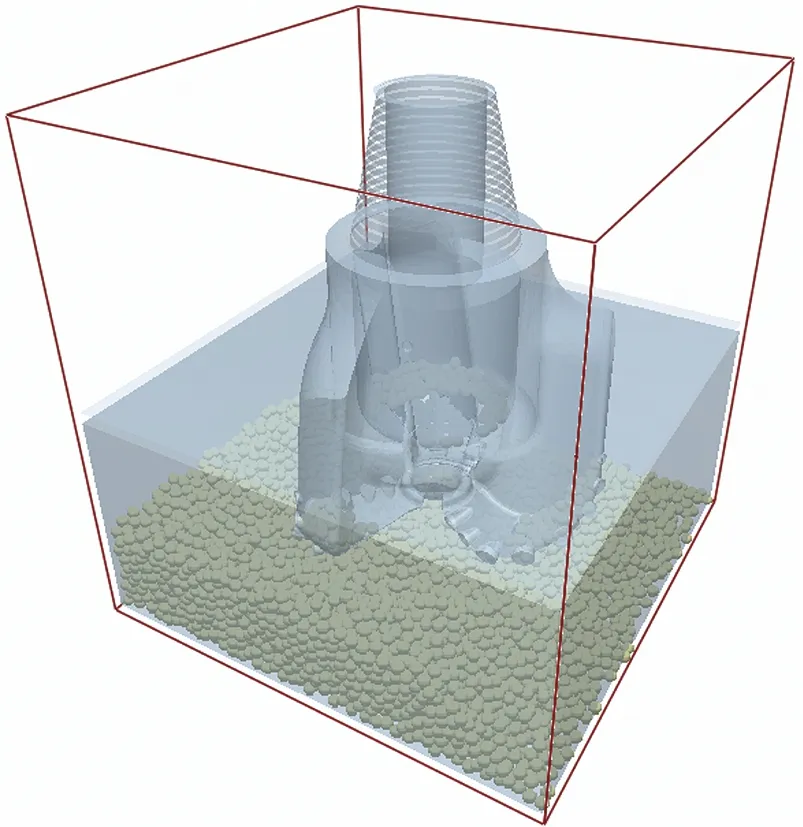

根据冲击器冲击频率,将其转化为PDC钻头的轴向冲击振动。采用240mm×240mm×240mm的立方体仿真区域,钻头冲击频率为12Hz,岩石颗粒厚度为50mm,颗粒数目为10031个,颗粒直径为3mm,仿真时间为3 s。在t=0.02s后,发生接触的颗粒将通过Hertz-Mindlin黏结接触模型黏结键产生黏结。仿真模型如图5所示。

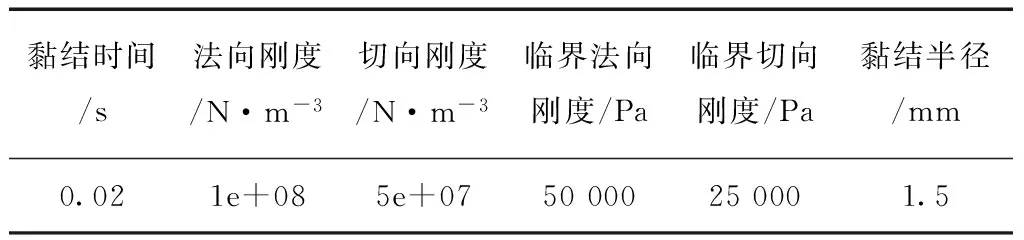

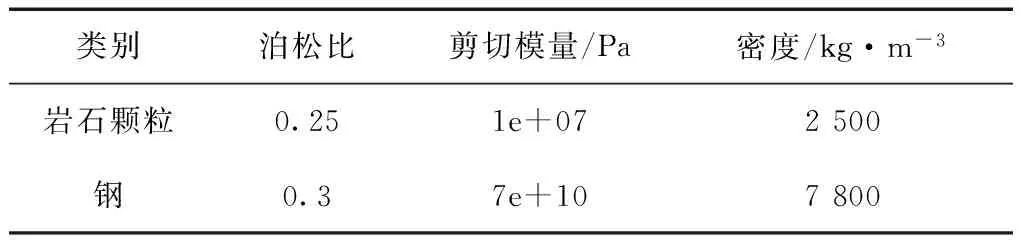

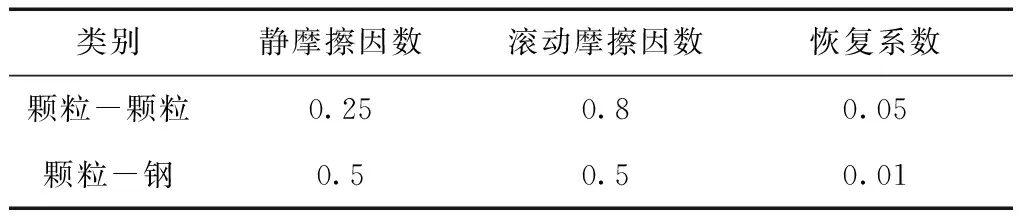

根据经验及离散元工程软件数值模拟方法的特点,其材料物性参数见表2,材料间接触参数见表3。

表2 材料的物性参数Table 2 Material physical property parameters

图5 仿真模型Figure 5 Simulation model

表3 材料间接触参数Table 3 Contact parameters between materials

3.3 模拟试验结果及分析

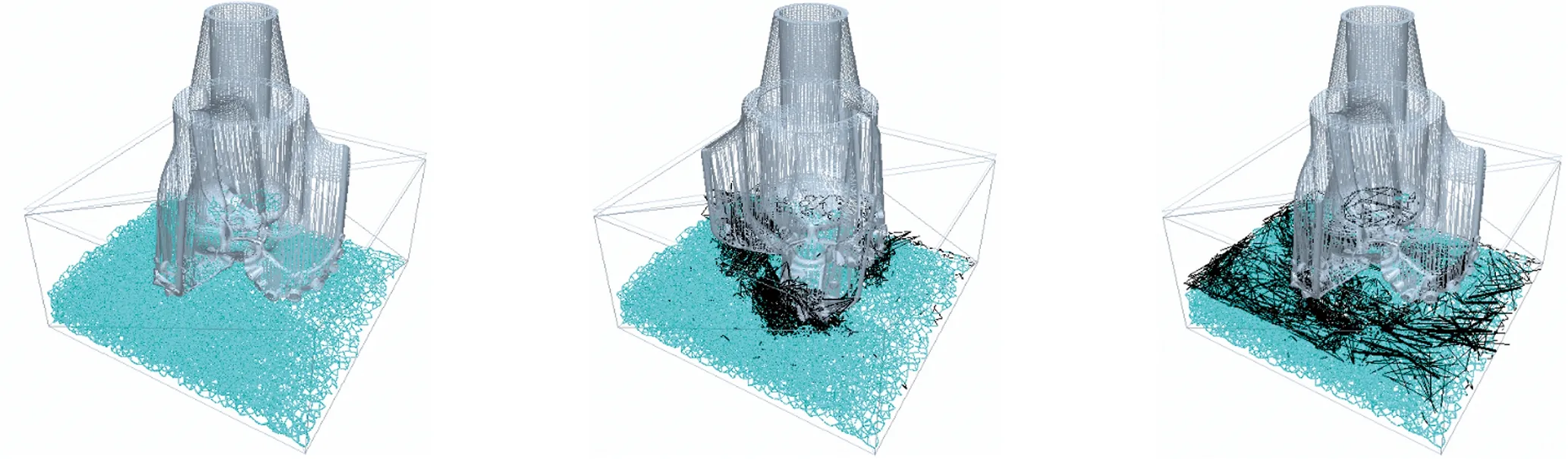

岩石颗粒在重力作用下,发生接触的颗粒间链接成直线状且较为稳定的力链,这些力链在整个颗粒介质内构成力链网络,支撑整个颗粒介质的重力及外载荷。旋冲破岩方式仿真模型力链显示如图6。其中蓝色为通过黏结键连接的力链,黑色为PDC钻头工作后黏结键断开后的力链。

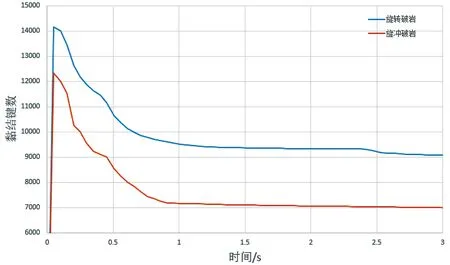

在钻头旋转工作后,岩石颗粒之间黏结键在钻头剪切力的作用下力链发生断裂。黏结键数由12 300下降至7 000。常规的旋转破岩仿真模型如图7所示。

由图6~图8分析可知,模拟条件下钻头对岩石进行剪切作用,岩石颗粒之间黏结力受到破坏,黏结键断裂, 岩石发生破碎, 旋冲破岩较旋转破岩耗时减少(9 400~7 000)/9 400=25.5%,射吸式冲击器的使用加快了PDC钻头破岩的速度。

t=0.02s t=0.15s t=0.45s图6 旋冲破岩仿真模型Figure 6 Rotary percussive rock breaking simulation model

t=0.02s t=0.15s t=0.45s图7 旋转破岩仿真模型Figure 7 Rotary rock breaking simulation model

图8 两种破岩方式对比曲线图Figure 8 Comparison curves of two rock breaking modes

4 结论

(1)自主研发了可产生1 000~4 000次/min冲击频率的冲击器,介绍了工具的主体结构,并分析了工具的工作状态及提速机理。

(2)对离散元法的基本原理进行了介绍,给出了离散元颗粒模型,并对其进行力学分析。

(3)通过离散元工程软件和三维机械设计软件的使用,证明采用离散元法分析PDC钻头破岩过程的可行性。

(4) 通过仿真对比实验,验证了高频率的轴向冲击能够为钻头提供较大的轴向冲击力,进而辅助破岩,提高破岩效率。

[1]袁光杰.石油背压式液动冲击器动力学模型的建立[J].天然气工业,2003,23 (4) :44-46.

[2] 陈晶晶.冲击器射流元件内部流场CFD模拟仿真分析[J].探矿工程,2008, (12):26-27.

[3] 秦华伟,魏双丰,王建军,等.一种基于海洋高压的液动冲击器:中国, CN201586652U [P].2010-09-22.

[4] 崔龙连,汪海阁,等.频率可调脉冲提速工具深井提速现场试验研究[J].石油机械,2003,41 (12): 44-46.

[5]左凯,马认琦,等.水力脉冲提速工具作业性能分析[J].石油矿场机械,2014,43 (3): 19-22.

[6] 王阴华.新型钻井提速工具在龙岗气田软硬交替地层中的成功应用[J].天然气工业,2015,43(3): 19-22.

[7] 李秋杰,王春华,等.液力衡扭旋冲提速工具及其在达深16井的应用[J].探矿工程.

[8] 侯子旭,贾晓斌,等.玉北地区深部地层扭力冲击器提速工艺[J].石油钻采工艺,2013,35(5): 132-136.

[9] 李玮,高海舰. 射吸式冲击器工作原理及性能分析[J]. 中州煤炭,2016,39(12): 138 -142.

[10]高航献,瞿佳. 元坝地区钻井提速探索与实践[J]. 石油钻探技术,2010,38(4): 26-29.

[11]刘凯欣,高凌天.离散元法研究的评述[J].力学进展,2003, 33(4): 483-489.

[12]王泳嘉.离散元法—一种适用于节理岩石力学分析的数值方法∥陈祖想.第一届全国岩石力学数值计算及模型试验讨论会文集.江西:西南交通大学出版社,1986:32-37.

[13]王泳嘉,邢纪波.离散单元法及其在岩土力学中的应用[M].沈阳:东北工学院出版社,1991.

[14]王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

Percussion Effect Discrete Element Analysis for Jet Vaccum Type Hydro-percussive Tools

Li Wei1, Gao Haijian1, Gu Mingyong2, Zheng Jiming2and Li Bing1

(1.Northeast Petroleum University, Daqing, Heilongjiang 163318; 2.Petroleum Production Engineering Research Institute, Daqing Oilfield, Daqing, Heilongjiang 163712)

Along with the number of deep, ultradeep wells gradually increasing, hardness of intersected strata is increased and penetration rate greatly reduced. In allusion to this issue, the jet vaccum type hydro-percussive tool has been developed. Through the rising of bit high frequency axial percussive force to assist rock breaking, thus penetration rate can be greatly improved. Besides, through discrete element simulation software carried out jet vaccum type hydro-percussive tool effect simulation, the result has shown that the hydro-percussive tool has provided certain axial percussive force on the bit, thus increased bit rock breaking rate.

mechanical penetration rate; jet vaccum type hydro-percussive tool; axial percussion; discrete element

10.3969/j.issn.1674-1803.2017.07.14

1674-1803(2017)07-0060-05

“十三五”国家科技重大专项项目,子课题“高频低幅扭转冲击器及配套工艺技术”,项目编号:2016ZX05020-002。

李 玮(1979—),男,教授,博士生导师,现主要从事高效钻井破岩、水力压裂、钻井优化等方面的理论与技术研究工作。

2017-03-04

责任编辑:樊小舟

文献标识码:A