超声相控阵技术在湿硫化氢损伤压力容器检测中的应用

陈 坡王 杜陈定岳陈 虎沈永淼

(1.宁波市特种设备检验研究院 宁波 315048)

(2.中国石化镇海炼化分公司 宁波 315221)

超声相控阵技术在湿硫化氢损伤压力容器检测中的应用

陈 坡1王 杜1陈定岳1陈 虎1沈永淼2

(1.宁波市特种设备检验研究院 宁波 315048)

(2.中国石化镇海炼化分公司 宁波 315221)

针对湿硫化氢损伤的特征和检测难点,本文通过对人工模拟试板开展超声相控阵检测实验研究,总结出不同湿硫化氢损伤以及分层缺陷的相控阵图谱特征,结果表明该技术能够较好地满足湿硫化氢损伤的检测要求。应用超声相控阵技术对多台湿硫化氢环境下服役的压力容器进行定量检测,检测出大量严重的氢鼓泡和氢致开裂存在,并对损伤的分布和三维尺寸信息进行了精确测量。

超声相控阵 氢致损伤 检测 湿硫化氢环境

在湿硫化氢环境下运行的压力容器,由于当时设计、施工建设条件的限制,壳体往往采用的是普通低碳钢、低合金钢而非抗氢致开裂钢。原子氢吸附在钢表面,再扩散侵入到钢内部,在非高温条件下由于水分的存在,极易在容器壳体的不连续处如非金属夹杂物、夹层等薄弱部位产生氢原子集聚,形成氢分子,随着氢分压的不断增大,可能会产生氢鼓泡(hydrogen blistering,HB)、氢致开裂(hydrogen-induced cracking,HIC)及应力导向氢致开裂(stress-oriented hydrogen induced cracking,SOHIC)等湿硫化氢损伤,最终导致设备失效,严重危及石化装置的长周期安全运行。宁波特检院在对某石化企业停工检修过程中,发现多台重要压力容器,因其壳体局部产生内壁或外壁氢鼓泡以及母材内部氢致开裂而导致设备提前报废,引起了企业的极大关注。

针对氢致损伤目前国内外还没有较好的有效检测手段,大部分氢致损伤都是通过目视观察才发现的[1-3],而当氢致损伤发展到肉眼都能观察到,设备早已濒临失效,存在重大安全隐患。对于湿硫化氢环境下压力容器的宏观氢致损伤的检测,检验人员通常采用目视或超声波测厚等常规技术进行,不仅效率低下,而且容易造成缺陷漏检和误判。石化装置大部分设备外部有保温层,内部有内件,检修时间较短,不可能做到目视宏观检查到设备的所有部位。又因超声波测厚技术在湿硫化氢损伤测得的数据容易跳动,也无法得到缺陷的连续成像,很多氢鼓泡(HB)或氢致开裂(HIC)易被误认为钢板内部夹层,而与表面平行的内部夹层通常被认为是较安全的缺陷,如果将氢鼓泡(HB)或氢致开裂(HIC)误认为是危害性不大的夹层可能造成安全事故。本文以某厂炼油装置已发现湿硫化氢损伤的压力容器为研究对象,采用超声相控阵技术对含湿硫化氢损伤的部位进行定量检测,有力保障了设备的长周期安全运行。

1 超声相控阵检测技术原理及应用

超声相控阵检测技术是利用电子方式控制相控阵探头合成的声束来实现超声波发射、接收的超声方法,其基本原理是通过控制阵列换能器中各个阵元激励(或接收)脉冲的时间延迟,改变由各阵元发射(或接收)声波到达(或来自)物体内某点时的相位关系,实现聚焦点和声束方位的变化,从而完成相控阵波束合成,形成成像扫描线的技术,可得到A型、B型、C型、P型及3D扫描成像。相控阵检测技术具有的突出优点有检测灵敏度高,检测结果直观、重复性好,可实时成像显示,可实现对复杂工件的检测等。该技术在我国的研究起步较晚,但近年来随着进口仪器的引进和国内厂家的攻关开发,超声相控阵技术在我国特种设备安全领域已经得到逐步应用,如在国家西气东输工程长输管道焊缝检测和重要锅炉、压力容器的焊缝检测应用,李绪丰等人[4]将超声相控阵技术引入到压力容器氢致开裂的检测和监控中,取得了一定成效。

2 湿硫化氢损伤的特征

根据目前已发现的失效案例,分析发现湿硫化氢损伤往往不会仅发生单个,而是在一定区域内产生,发生部位位于容器中湿硫化氢含量最高、温度最适宜的部位。常见的湿硫化氢损伤有氢鼓泡(HB)、氢致开裂(HIC)及应力导向氢致开裂(SOHIC)。1)氢鼓泡(HB)是由于金属表面硫化物腐蚀产生的氢原子扩散进入钢中,并在钢中的不连续处(如夹杂物、裂隙等)聚集并结合生成氢分子,造成氢分压升高并引起局部受压,随着H2浓度的增大,氢压升高,当缺陷处的氢压超过材料的断裂强度时形成小裂纹,随着裂纹内氢压的增大使小裂纹在自身所在的平面内扩展,并使得夹杂物与基体界面发生分离而产生分层,当分层内巨大氢压足以使周围金属材料发生局部塑性变形时,在材料近表面将出现鼓泡[5]。氢鼓泡分为内壁鼓泡、外壁鼓泡、内外壁同时鼓泡,氢鼓泡最容易在常温下发生,且它的发生不需要任何的外加应力。2)氢致开裂(HIC)是氢鼓泡在材料内部不同深度形成时,相邻的鼓泡在氢压作用下会连接在一起,形成以直线状或台阶状特征的内部裂纹称为氢致开裂,其损伤形态为在钢材内部形成与表面基本平行的直线状或台阶状裂纹,裂纹一般沿轧制方向扩展。氢致开裂的发生也无须外加应力,一般与钢中高密度的大平面的夹杂物[6]或合金元素在钢中偏析产生的不规则微观组织有关[7-8]。氢致开裂如果发生在试样表面,会呈现氢鼓泡,氢致开裂的机理与氢鼓泡一样,氢鼓泡和氢致开裂的形成过程示意图如图1所示。3)应力导向氢致开裂(SOHIC)在焊接残余应力或其他应力作用下,氢致开裂沿厚度方向不断连通并形成最终暴露于表面的开裂,其一般发生在焊接接头的热影响区部位,由该部位母材上不同深度的HIC沿厚度方向的连通而形成。这三种湿硫化氢损伤与设备所处的临氢环境及钢材的纯净度密切相关,无法通过焊后热处理等降低硬度及改善应力状态来消除,因而在临氢环境下很容易发生,不易防控,具有非常大的危害性。

图1 氢鼓泡和氢致开裂形成示意图

根据上述湿硫化氢损伤的特征,采用超声垂直入射检测方法最为有效。而超声相控阵技术具有一般超声波测厚仪和超声波探伤仪直探头测厚检测难以比拟的优点,因此本文将它引入到湿硫化氢损伤的检测之中。

3 超声相控阵技术在湿硫化氢损伤检测中的应用

3.1 相控阵仪器型号参数

试验过程中采用以色列SONOTRON NDT公司生产的ISONIC2009型便携式64通道超声波相控阵检测仪,搭配64∶64晶片的相控阵探头5MHz64P1、直楔块和ODI编码器,以垂直线性检测方式对损伤部位进行A+B+C扫描成像检测。

3.2 氢致损伤人工模拟试板的相控阵检测试验

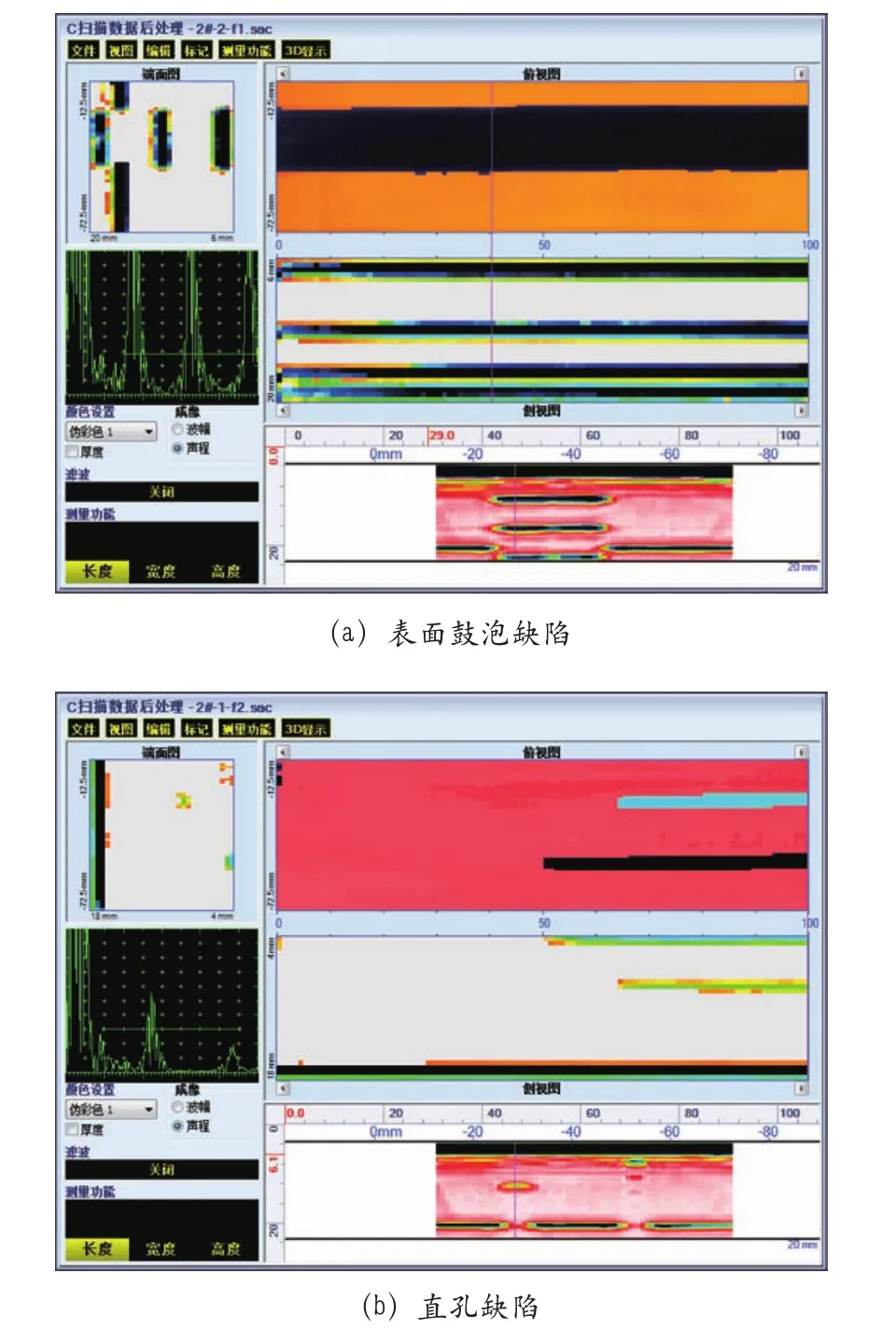

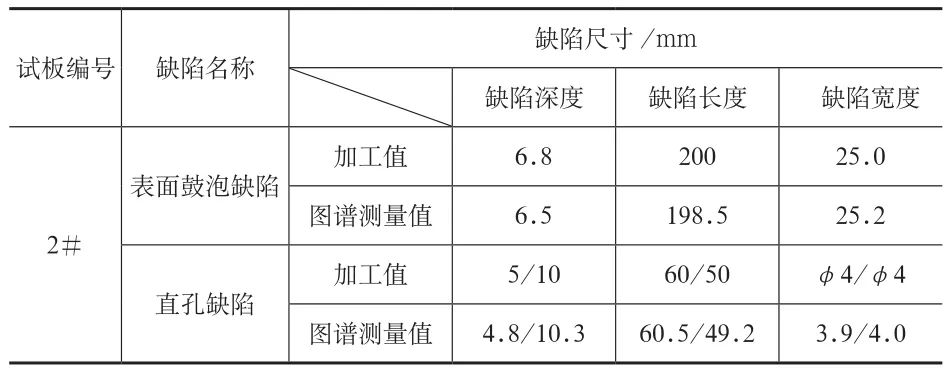

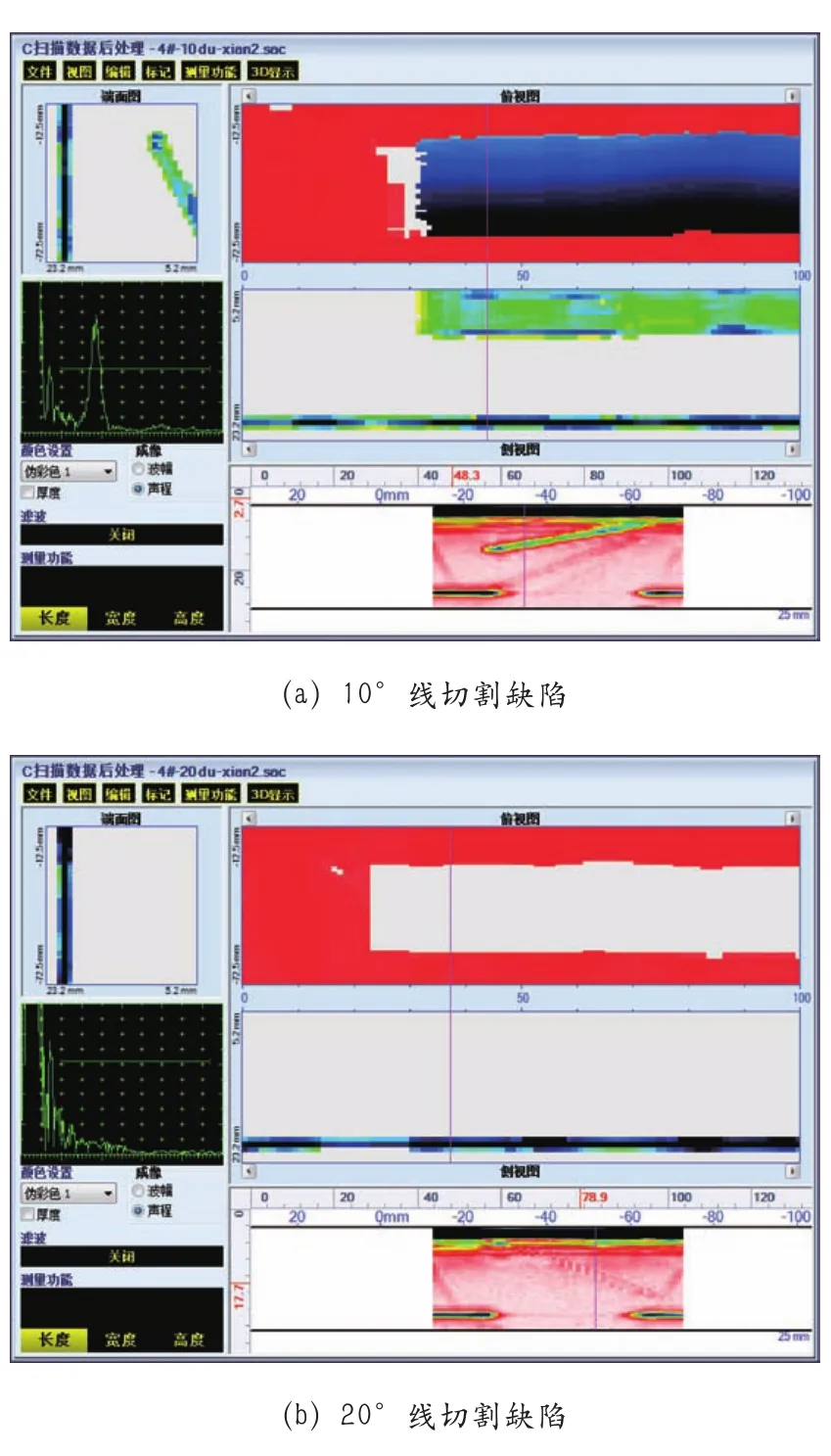

为了模拟氢鼓泡(HB)、氢致开裂(HIC)缺陷,笔者设计了两块人工试板,分别为2#和4#试板。其中2#试板设计有一处内表面鼓泡缺陷,见图2(a),同时为了测试相控阵技术的缺陷检测分辨力,还设计了两个φ4mm的直孔,见图2(b)。4#试板设计了与表面成10°和20°倾角的线切割缺陷来模拟氢致开裂缺陷,见图3。

2#试板的内表面鼓泡缺陷检测结果如图4所示,图中左上方的端面图显示出缺陷的深度信息,右上方的俯视图显示出扫查方向上缺陷的长度和宽度信息,俯视图下方的侧视图显示出扫查方向上缺陷的深度和长度信息,侧视图下方的B扫截面图显示出某一时刻的缺陷深度信息。图4(a)为表面鼓泡缺陷检测结果,检测时相控阵探头位于缺陷背面,模拟从外表面检测内表面氢鼓泡,探头横跨缺陷上方放置,扫查方向与缺陷长度方向平行。图4(b)为两个直孔缺陷检测结果,探头横跨缺陷上方放置,扫查方向与缺陷长度方向平行。

图3 4#人工模拟试板斜线状缺陷示意图

图4 2#人工模拟试板相控阵检测结果

由2#人工试板图纸可知,表面鼓泡缺陷的上表面加工为平面,下表面从表面鼓起一定高度。由相控阵图谱分析可以发现鼓泡缺陷的上表面为平直的平面,无论在端面图、侧视图,还是B扫截面图均显示为平直线。此外因鼓泡区域尺寸为φ20mm,小于探头总尺寸大小,因此检测时相控阵声束会绕过鼓泡下表面反射回来,因此端面图、侧视图,还是B扫截面图均显示了钢板底面反射波下沉了。这就是典型的小尺寸氢鼓泡反射相控阵图谱特征。对于直孔缺陷主要为了测试相控阵检测分辨力,通过图谱分析发现相控阵对于孔型缺陷三维分辨力也很高,孔型缺陷部位下面的底面反射波仅仅减弱或消失。

通过2#试板对相控阵的检测精度进行对比分析,结果见表1。对比分析可见对于规则人工缺陷,相控阵的检测精度还是相当高的,缺陷的三维尺寸测量精度误差不超过10%。

表1 2#试板相控阵检测图谱分析精度

4#试板的倾斜线切割缺陷检测结果如图5所示。图5(a)为与表面成10°倾角的线切割缺陷检测结果,检测时探头横跨缺陷上方放置,扫查方向与缺陷切割深度方向平行。图5(b)为与表面成20°倾角的线切割缺陷检测结果,探头横跨缺陷上方放置,扫查方向与缺陷切割深度方向平行。通过对图5的相控阵检测图谱分析发现,对于倾斜线切割缺陷相控阵检测也是非常适合的,检测精度也很高,能够清晰显示出缺陷的分布情况。当倾角为10°时,缺陷反射波较高,底面反射波断开,缺陷的倾角也可很清晰地从端面图中测得。当倾角为20°时,因倾角较大,缺陷反射波基本不能被探头接收到,底面反射波断开。可以通过观察底面反射波和缺陷回波的情况对缺陷进行判断。

3.3 含自然湿硫化氢损伤压力容器的相控阵检测

利用超声相控阵检测技术对某炼油厂多台湿硫化氢环境中的压力容器进行现场检测,重点对已检出的两台含湿硫化氢损伤的压力容器进行检测。其中一台因湿硫化氢损伤非常严重,已进行切割更换筒节返修处理,对割板进行相控阵检测。另外一台已发现存在外表面鼓泡,且测厚发现壁厚存在多处异常,但因装置无法停工检修,因此进行服役状态下的相控阵检测。

图5 4#人工模拟试板相控阵检测结果

●3.3.1 含内表面HB和HIC压力容器割板的检测试验

某加氢装置循环氢脱硫塔A于1997年投入使用,主体材质为20R,厚54mm,在内部目视宏观检查时发现其变径锥段下第一个筒节存在大量鼓包,尺寸为φ40~300mm,鼓起高度约5~25mm,并有部分鼓泡已经开裂,鼓泡的具体形貌见图6和图7。之后在其外壁通过超声波测厚发现壁厚存在大面积异常,返修后将该筒节整体更换后切割下一块氢鼓泡最为严重的试样安装后进行相控阵检测。

因割板面积较大,在检测前需要设置好检测区域和探头扫查路径,并在压力容器外壁上予以标记。检测时在压力容器上安置好一条扫查路径钢丝,以确保探头沿着钢丝进行扫查,如图8为相控阵现场检测图。

图6 筒节内部鼓泡分布

图7 鼓泡开裂形貌

图8 相控阵现场检测图

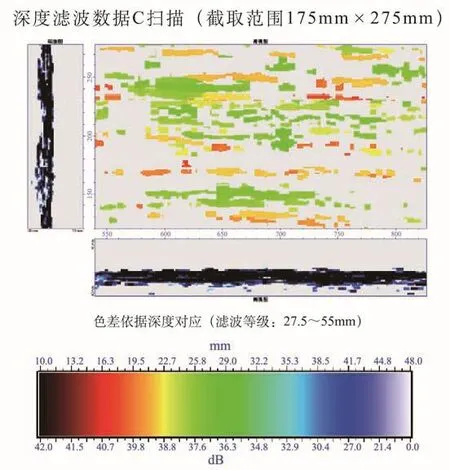

经过C扫描深度滤波数据的分析,如图9所示,发现其缺陷回波参差不齐,起伏不规则,局部缺陷成像呈现出台阶状开裂特征,完全不同于规则分层缺陷或者倾斜缺陷,有些部位的底面回波不可见或减弱,有的部位底面回波明显下沉,可见其内部除了存在大量氢致开裂缺陷还存在内壁氢鼓泡缺陷。此外该割板中氢致开裂深度主要集中在30~40mm,因而产生内表面鼓泡的可能性非常大,与割板鼓泡的实际分布情况相吻合。将11组扫查数据合成为一幅整板相控阵C扫3D图像,获到损伤的整体形貌,如图10所示。

图9 深度滤波数据C扫描

图10 整板合成3D成像

●3.3.2 含外表面HB压力容器的在役检测试验

某炼油厂一台Ⅱ加裂溶剂再生塔顶回流罐B,厚度为12mm,经宏观检查和壁厚测定发现该设备外表面存在鼓泡,对该设备进行相控阵检测,经过深度滤波数据C扫描,发现该设备距离近表面5mm以内的类似于夹层的缺陷较多,因此产生外表面鼓泡的可能性较大,将8组数据合成相控阵C扫3D图像,获到损伤的全面形貌(见图11),与含外表面鼓泡的设备实际分布情况(见图12)相吻合。

图11 容器B整板3D成像

图12 容器B外表面鼓泡分布图

4 结论

采用超声相控阵检测技术对湿硫化氢损伤进行精确测量,能够较好地区分湿硫化氢损伤和钢板的自然分层缺陷,得到完整的损伤三维尺寸成像数据,为损伤诊断和合于使用评价后继续服役的安全性评估提供依据。

[1] 王勇,李崇刚.液化石油气储罐氢鼓包分析[J].石油化工设备,2009,(4):30-33.

[2] 赵正宏,杨克祥,王庆余,等.液化石油气球罐内壁鼓泡分析及防治措施[J].压力容器,2001,(5):64-66.

[3] 王庆,马池营,孙云华.硫化氢罐开裂失效分析 [J].内蒙古石油化工,2009,(12):16-19.

[4] 李绪丰,李越胜,邵春文,等.压力容器氢致开裂的超声相控阵监控[J].中国特种设备安全,2012,28(11):25-26.

[5] 任学冲,单广斌,褚武扬,等.氢鼓泡的形核、长大和开裂 [J].科学通报,2005,50(16):1689-1692.

[6] Venkatasubramanian T V,Baker T J.Role of MnS inclusion in hydrogen assisted cracking of steel exposed to H2S saturated salt solution[J].Metal Science,1984,18(5):241-247.

[7] 冯秀梅,薛莹.炼油设备中的湿硫化氢腐蚀与防护[J].化工设备与管道,2003,40(6):57-60.

[8] Eckert J A,Howell P R,Thompson S W.Banding and the nature of large, irregular pearlite nodules in a hot-rolled low-alloy plate steel:a second report[J].Journal of Materials Science,1993,28(16):4412-4420.

Application of Ultrasonic Phased Array Technology for Wet Hydrogen Sul fi de Injury in Pressure Vessel Testing

Chen Po1Wang Du1Chen Dingyue1Chen Hu1Shen Yongmiao2

(1. Ningbo Special Equipment Inspection and Research Institute Ningbo 315048)

(2. Sinopec Zhenhai Re fi ning & Chemical Company Ningbo 315221)

According to the characteristics and detecting difficulties for wet hydrogen sulfide injury, the experimental research using ultrasonic phased array technology was carried out in arti fi cial test panels, pro fi le features for phased array were summarized in different wet hydrogen sul fi de injury and lamination defects, the results showed that this technology could meet the testing requirements of wet hydrogen sulfide injury. Multiple pressure vessels which served in wet hydrogen sul fi de environment were quantitatively detected by ultrasonic phased array technology,and a large number of severe hydrogen blistering and hydrogen induced cracking were detected, the injury distribution and three-dimensional information were measured accurately.

Ultrasonic phased array Hydrogen induced injury Testing Wet hydrogen sul fi de environment

X924

:B

1673-257X(2017)07-0052-06

10.3969/j.issn.1673-257X.2017.07.012

陈坡(1983~),男,硕士,工程师,从事压力容器、压力管道检验工作。

陈坡,E-mail: dongpo@nbtjy.com。

国家质检总局科技计划项目(2014QK172);中国石化镇海炼化分公司科研项目(2014KF002)

2017-02-13)