转动设备完整性管理在石化装置的应用研究

路笃辉钟军平赵盈国励凯宏姜海一郑庆元李修能

(1.中国特种设备检测研究院 北京 100029)

(2.宁波市特种设备检验研究院 宁波 315048)

转动设备完整性管理在石化装置的应用研究

路笃辉1钟军平2赵盈国2励凯宏2姜海一1郑庆元1李修能1

(1.中国特种设备检测研究院 北京 100029)

(2.宁波市特种设备检验研究院 宁波 315048)

石化装置转动设备完整性管理是国内近几年才开始发展的较为先进的针对转动设备的管理方法,本文则提出了包含完整性管理技术培训、以可靠性为中心的维修(RCM)试点应用、失效数据库开发和完整性管理体系建设四个关键环节的完整性解决方案,并通过在某石化企业的实施证实了该方案可切实为石化企业解决当前转动设备管理面临的问题,以达到转动设备完整性管理的目标。

完整性管理 RCM 风险 失效率数据库

安全生产事故的隐患排查治理是石化企业开展安全生产工作的基本途径,也是石化企业能否有效落实安全生产主体责任的关键所在。而采用何种方法才能逐步地全面排查隐患、正确地评估隐患所致事故的风险程度、有效地确定风险级别与控制措施的优先顺序,是当前我国石化企业隐患排查治理工作面临的突出问题。安全生产事故往往源于由于管理不善造成的设备管道破裂、泄漏,本文则以某石化企业的转动设备管理现状为切入点,从帮助企业解决转动设备管理问题的角度,提出一套适应石化装置转动设备完整性管理的解决方案,以更大的提升企业对转动设备的管理水平,有效的防范转动设备带来的安全隐患。

1 完整性管理的概念和发展

完整性管理的概念起源于美国职业安全健康管理局在1992年颁布CFR 29,1910.119《危化品工艺安全管理(简称PSM)》法令,该法规定如果化学品使用数量超过特定的化学清单中规定的临界值,企业都应按照包含14项内容的PSM管理制度进行操作,这14项要素就包括了“设备完整性”,并在该法令中的第八章对完整性管理的做法和目标做了规定。之后,美国石油化工学会(API)为了配合法令的实施,围绕设备完整性管理发布了API 580、AP 581、API 571、API 579等一系列的标准、规范,在设备完整性管理方面已形成了一套完整的标准体系。2001年,欧盟又推出了基于风险的维修与检验程序(简称“RIMAP”)项目,开发了欧盟统一的基于风险的检测和基于风险的全生命周期管理(RBLM)解决方案。到目前为止,包括BP、Shell、TOTAL、Conocophillips等国际上一些大的石油公司,都将设备完整性管理纳入公司的发展规划并将其具体要求写入公司体系,取得了较多的管理经验。

经过十几年的发展,这些机构和公司在完整性管理领域逐渐研究确立了适应不同管理对象的完整性管理技术,基本技术结构见图1。

图1 完整性管理技术框架

在国内,针对区域管理的定量风险评价(QRA)技术已经在各大石化设计院进行了成功应用;针对静设备、管道和大型常压储罐的基于风险的检验(RBI)技术也已经日趋完善并在三大油获得成功应用;针对工艺操作和安全仪表系统的安全完整性评价(HAZOP-LOPA-SIL)技术也已经获得国家安监总局的认可,并在各大设计院和石化企业取得了较为成熟的应用经验。唯独针对转动设备的以可靠性为中心的维修(RCM)技术,许多研究院和高校还处于积极探索、研究的阶段。

2 某石化企业转动设备管理面临的一些问题以及解决思路

经过课题开展前期对该企业转动设备管理情况的调研结果,从转动设备全生命周期的管理角度看,该企业转动设备管理出现的主要问题大致包括:

1)设计制造阶段与日常运维阶段的管理缺乏有效衔接,许多好的日常运行和管理经验不能及时反馈到项目前期,如有时即使重新更换设备/部件也不能避免许多相似问题的发生;

2)前期管理内容不够具体甚至不够全面,比如缺乏有效的监造管理,工程施工管理等内容不够具体;

3)对于工作参数超标运行的设备,缺乏基线检测与评估的管理,比如设备出厂时有遗留问题但仍然可以运行且不影响生产的设备等;

4)日常运行期间缺乏对缺陷和故障数据的归纳分析,检维修管理缺乏对新技术、新方法的应用;

5)备品配件的更换周期和库存管理仅凭工作人员的运行经验,缺乏可靠性理论支持等。

面对这些问题,和企业探讨成立课题组,研究出了一套针对石化企业转动设备管理,以可靠性为核心的,且基于全寿命周期的转动设备完整性管理(RDIM)解决方案,该方案包括四部分内容:

1)转动设备完整性管理技术培训;

2)转动设备数据库开发;

3)转动设备RCM试点应用;

4)编制转动设备完整性管理体系文件。

3 培训

首先,组织该企业的动设备、工艺、电气和安全专业的技术骨干,完成了超过64学时的培训。培训内容包括:《R CM基本知识和评估规范》、《装置可靠性和风险评估》、《动设备全生命周期的管理》、《石油化工装置关键转动设备基本结构与制造过程监造及检验技术》等等。

培训目的是让这些技术骨干优先掌握了解RCM详细的实施步骤、RCM技术原理、转动设备全生命周期管理的概念和管理要素和转动设备监造过程及检验技术,为下一步开展RCM试点应用和建设转动设备完整性管理体系奠定了技术基础。

4 数据库开发

本次采集了该企业全厂16类转动设备(见表1)自投用至今的故障和检维修数据,并对这些数据进行归纳、整理,统计计算以及运用数学模型优化出了各故障模式的发生频率,建立了适应该企业管理的转动设备故障数据库,为该企业今后转动设备停机检修提供了科学合理的依据。

表1 转动设备数据库包括的设备类型和数量统计

数据库的开发步骤包括:

步骤一 数据收集

采集数据包括全厂转动设备的故障和维修数据,包括维修工作内容、维修开始时间、维修结束时间、故障时间、累计/间断运行时间等;

步骤二 数据分析

根据设备类型对设备进行系统划分,根据采集的数据辨识、归纳统计(专家统计)各设备存在的失效模式、失效机理、维修项目和维修时间等;

步骤三 数据整理、审核

对收集、分析的设备故障和维修数据按特定格式进行统计、整理,并对导入前的数据表进行专家审核;

步骤四 可靠性计算

用Matlab程序编程,输出各可靠性参数值,即数据库中包含的各参数值,如故障概率、维修时间等。

最终,针对该企业全厂转动设备开发出的数据库包括:

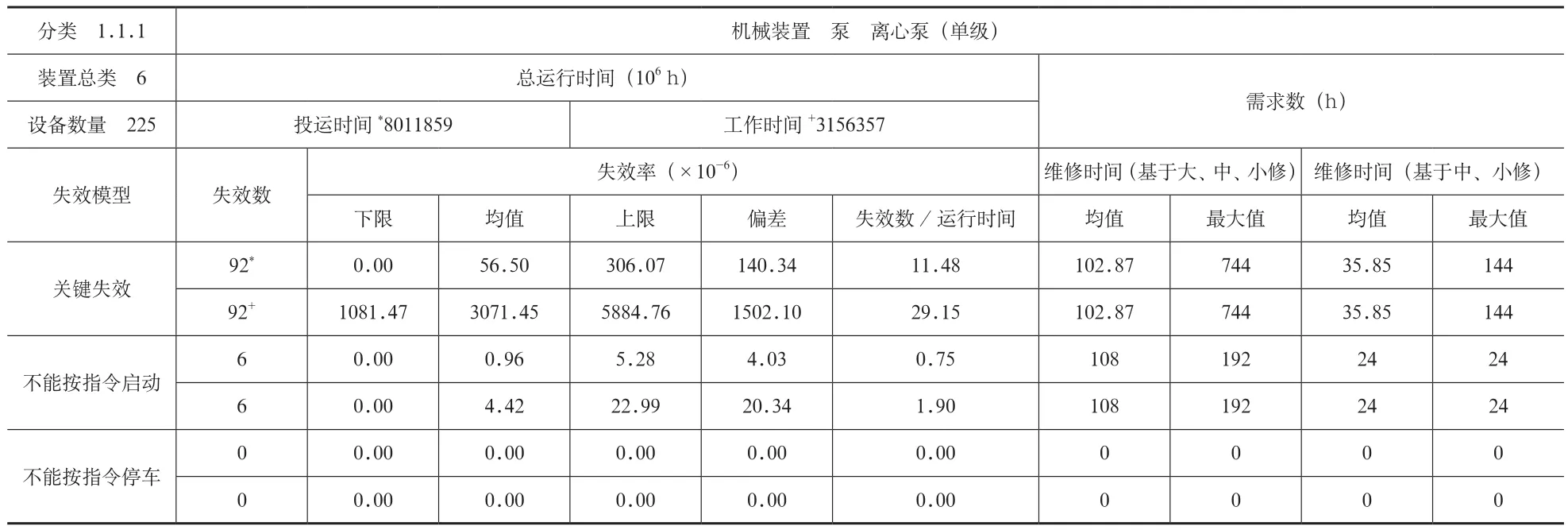

1)故障模式-故障频率-维修时间数据库,见表2;

2)故障模式-故障机理概率数据库;

3)故障模式-维修项目概率数据库。

解决了日常维护期间缺陷和故障数据归纳、应用不善的问题,为该企业今后转动设备停机检修提供了科学合理的依据。

表2 转动设备数据库示例

5 RCM试点应用

本次对该企业的苯乙烯装置中的2个工艺单元(100单元和800单元)进行了RCM试点应用。RCM应用步骤包括:

步骤一 基础数据采集,包括:

1)工艺资料:单元工艺技术规程、PFD、P&ID图等。

2)设备可靠性数据,包括:设备类型、设备运转情况、设备技术特性参数、故障开始时间、故障现象、故障原因、故障部位、故障检测方法等。

3)设备维护数据,包括:维修开始时间、维修结束时间、维修种类、设备运行监/检测参数、状态监测数据等。

4)公司可接受风险准则/矩阵,包括安全方面、环境方面、经济方面等。

5)财务数据,包括设备造价、部件/易损件造价等。

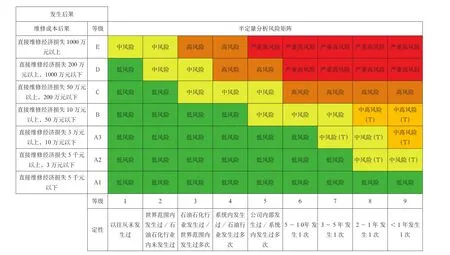

图2 RCM详细分析风险准则示例

步骤二 RCM风险准则的建立

与该企业HSE部门讨论并制定了适应企业风险管控现状以及适应于转动设备的风险管理准则,包括:

1)RCM筛选分析风险准则,又称定性风险分析准则,该准则是根据后果的不同,将风险可接受准则划分为四类,分别为安全风险准则(2×2矩阵)、环境风险准则(2×2矩阵)、生产损失风险准则(2×2矩阵) 、维修成本风险准则(2×2矩阵)。

2)RCM详细分析准则,该准则是根据后果的不同分别组合为安全风险准则(5×9矩阵)、环境风险准则(5×9矩阵)、生产损失风险准则(5×9矩阵) ,维修成本风险准则(7×9矩阵),见图2。

步骤三 RCM筛选分析

在RCM会议主持人的引导下,全体设备管理相关的人员和专家通过“头脑风暴”(多专业人员以会议的形式讨论问题,并尽可能提出针对问题的解决对策)的形式,采用RCM筛选分析准则,确定出风险较高的设备进行下一步骤的分析,同时剔除了低风险设备进行经济性评价后维修。筛选分析采用的记录表格见表3。

步骤四 故障模式影响分析(FMEA)和风险分析

在RCM会议主持人的引导下,全体设备管理相关的人员和专家通过故障模式分析和详细分析的风险准则,采用“头脑风暴”形式判别不同类型设备的不同故障模式的风险等级,记录表格见表4和表5,最后通过故障模式的风险等级判断设备整体的风险级别。

表3 RCM筛选分析基础报表

表4 FMEA基础报表

表5 详细风险分析基础报表

步骤五 故障原因分析(RCA)和检维修策略的制定

通过“头脑风暴”的形式,针对风险较高的设备进行故障原因分析,并通过故障原因逐条制定检维修策略,包括预测性维修策略、预防性维修策略、故障查找策略、重新设计策略等。进行故障原因分析(RCA)和检维修策略的制定所采用的记录表格见表6。

表6 故障原因分析和检维修策略制定基础报表

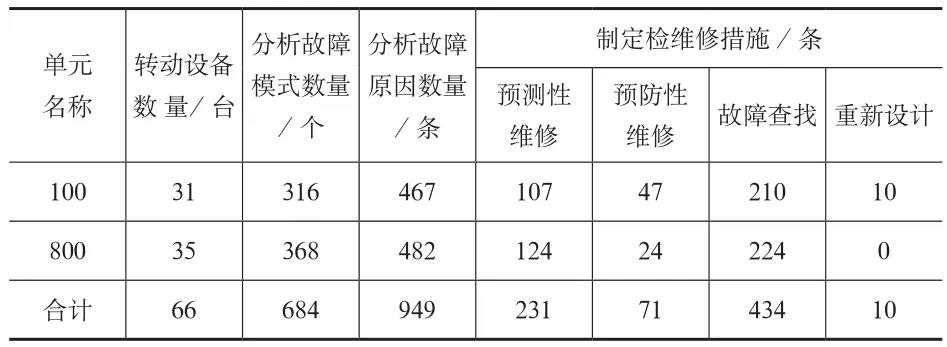

本次针对该企业100单元和800单元转动设备进行RCM分析的最终结果统计见表7。

表7 RCM试点应用结果统计

通过本次RCM试点应用,建立了适应该企业管理现状的RCM分析规则,包括:

1)筛选分析一般原则;

2)FMEA及风险分析的一般原则,如同型号互为备用情况下或改造后的可能性等级的选择原则,每种后果分析的原则等;

3)针对不同故障模式的FMEA及风险分析细则,如在备台情况/单台、自启/非自启情况、带/不带自保联锁、电驱/汽驱以及综合情况下的分析方法等;

4)故障原因分析原则,如RCA分析的边界等;

5)检维修策略制定原则等。

本次RCM试点应用结合了前期培训的理论,使该企业转动设备管理人员并通过参与具体项目,切实掌握了RCM的方法和理念。同时,为该企业今后自主开展RCM分析工作奠定了理论和实战基础。

6 转动设备完整性管理体系建设

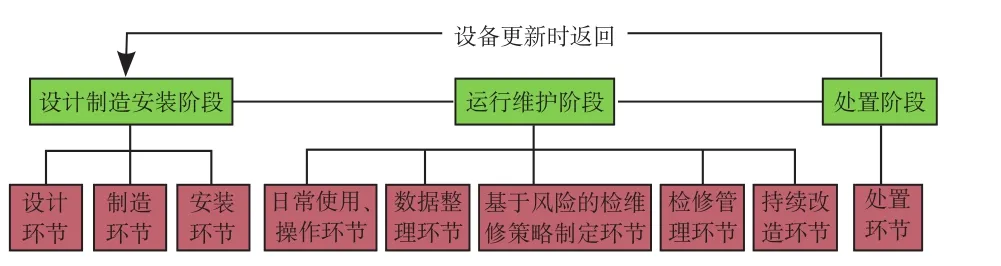

编制转动设备完整性管理体系文件的目的是通过对转动设备设计制造安装阶段、运行维护阶段和处置阶段管理流程的监督、控制,以及各个阶段管理流程的有效衔接,使转动设备的管理达到完整性,体系文件的基本结构内容见图3。

图3 转动设备完整性管理体系基本结构

转动设备完整性管理体系文件是在遵循了该企业现有转动设备管理制度、文件和程序的基础上,在各环节引入新的管理思想和新技术、新方法等,包括:

1)在设计环节的项目申请阶段和采购阶段,引入了基于设备原有运行经验及弊端的差异化修正的管理机制,并针对离心泵组、往复式压缩机组、离心式压缩机组等规定了差异化修正的具体内容,包括设计期的特殊性,制造单位实际能力、售后服务的及时性和提供备品配件的质量稳定性,同类型设备制造过程中的质量偏差控制等。解决了设计制造阶段与日常运维阶段的管理缺乏有效衔接的问题。

2)在制造环节,引入了设备监造管理机制,规定了设备监造的程序和方式,比如对所有转动设备都应由公司或委托第三方参加出厂验收/监造,国产重要设备、重要材料应采取全过程驻厂监造等;

3)在安装环节,引入基线检测与评估管理机制,规定了基线检测的参数和评估内容,比如对于试车有遗留问题的转动设备,稳定工况运行半年内,应进行转动设备基线检测与评估;

4)在整个运行维护阶段则引入RCM技术(包括RCM执行程序、执行规则)、数据库管理(包括数据库应用办法、更新时机)、FMEA技术和风险管理等新方法和新理念。并将RCM思想融入了日常管理的多个环节,包括缺陷和故障管理、润滑管理、状态监测管理、定期盘车、定期切换管理、备品配件管理和闲置管理。如在对备品配件进行管理时,应利用数据库和计算的平均故障间隔期(MTBF)以及RCM评估出的风险的大小等判断易损件的更换周期,并提出了优化易损件库存量的管理方案;再比如对缺陷和故障管理时,应考虑数据库的定期更新;对润滑管理、定期盘车、切换管理时,应参照RCM评估出的检维修策略规定的周期执行等。

转动设备完整性管理体系是对完善现有管理制度、RCM试点应用、数据库开发等工作的总结,从项目实施和制度建设的角度出发,提升企业对转动设备的管理。

7 总结建议

本次转动设备完整性管理应用与研究是以现代维修及安全保障相关的设备综合工程学、风险工程学、可靠性工程学等理论为基础,参照欧盟基于风险的维修与检验程序(RIMAP)和美国管道完整性管理(PIM)方法等国外先进经验开展的。

针对该企业转动设备管理面临的问题,通过完整性管理技术培训、RCM试点应用、数据库开发和转动设备完整性管理体系建设四个关键环节,将FMEA和RCM方法、基于风险的管理理念与动设备专业管理融合,提出了一整套具有问题针对性的解决方案。同时,为了更优的开展转动设备的完整性管理工作,提出以下建议供参考:

1)设备的健康情况是动态的,因此转动设备完整性管理也是一个与时俱进的连续过程,随着设备维修性数据和可靠性数据的不断累计,必须持续地更新基础数据库,并定期对转动设备进行基于风险的RCM评估等。

2)转动设备运行维修阶段完整性管理,如日常使用操作、数据整理、基于风险的检维修策略制定、检修管理,存在大量的完整性管理数据整理、归纳、提升工作,为提高完整性管理数据处理的效率,还应尽快建立一套与管理体系结合的RCM动态管理系统平台。

[1] GJB 1391-92 故障模式、影响及危害性分析程序[S].

[2] Moubray J.Reliability centered maintenance[M].London:Butterworth-Heinnemann,1997.

[3] GB/T 20172—2006/ISO 14224:1999 石油天然气工业设备可靠性和维修数据的采集与交换[S].

[4] PAS 55—1:2008 资产管理 有形资产的最优化管理细则[S ].

The Application of Integrity Management for Rotating Equipment in Petrochemical Plant

Lu Duhui1Zhong Junping2Zhao Yingguo2Li Kaihong2Jiang Haiyi1Zheng Qingyuan1Li Xiuneng1

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. Ningbo Special Equipment Inspection Institute Ningbo 315048)

The integrity management of rotating equipment in petrochemical plants is an advanced management method in recent years. This paper puts forward four key points of the integrity management, including technical training for integrity management, the application of RCM, the failure rate database development, and the construction of integrity management system. Through the implementation in a petrochemical enterprise, it con fi rmed that the management mode can effectively solve the management problems of petrochemical rotating equipment, so as to achieve the integrity management of the rotating equipment.

Integrity management RCM Risk Failure rate database

X933.4

:B

1673-257X(2017)07-0033-05

10.3969/j.issn.1673-257X.2017.07.008

路笃辉(1985~),男,本科,工程师,从事设备设施完整性管理(包括RBI-FFS、RCM、SIL以及HAZOP-LOPA等)和压力容器、压力管道定期检验等工作。

路笃辉,E-mail: luduhui@126.com。

国家重大仪器专项(编号:2012YQ090175);国家质检总局科技计划类项目(编号:2013QK018,2014QK244);中国特检院内部项目(编号:2016内21)

2017-02-22)