FDM工艺成型参数对打印成本的影响研究

李 彬,顾 海,陆 恒,张 捷,姜 杰

(南通理工学院 机械工程学院,南通 226002)

FDM工艺成型参数对打印成本的影响研究

李 彬,顾 海,陆 恒,张 捷,姜 杰

(南通理工学院 机械工程学院,南通 226002)

为了提高熔融沉积成型(FDM)的打印效率,减小打印成本,选择成型参数中的放置方式、支撑方式、分层厚度、填充率和打印速度等参数对FDM工艺成型件的模型、支撑材料用量和打印时间的影响进行研究。结果表明,合理选择成型参数可以有效减小打印成本。放置方式和支撑方式应根据模型实际需要进行选择。当分层厚度为0.2mm,填充率为15%,打印速度为80mm/s时,在满足模型精度、强度等条件下有效提高打印效率,减小打印成本。

熔融沉积成型;工艺参数;打印成本;打印效率

0 引言

熔融沉积成型(FDM,Fused Deposition Modeling)工艺由于其结构和操作简单,使用、维护成本较低,可使用无污染的材料等优势,成为目前应用最为普及的3D打印技术之一[1,2]。FDM成型工艺采用工业级热塑材料、铸造石蜡、低熔点金属和陶瓷等作为成型材料[3,4],打印出的模型主要用于模具行业等新产品的开发,也可用于直接制造零部件和生产工具[5,6]。

FDM工艺原材料成本较高、成型速度慢,成型时为了防止模型空腔或悬臂部分坍塌,需要给模型添加支撑,浪费材料的同时还浪费时间[7,8]。这些问题影响了FDM技术的推广和应用。针对这些不足,应对其相对应的改善措施进行研究[9,10]。

本文着重从不同的成型工艺参数:放置方式、支撑方式、分层厚度、填充率和打印速度等方面进行实验研究,分析其对成型件的模型、支撑材料用量和打印时间的影响,以确定最小成本所对应的最优成型参数,这对FDM成型件的打印具有理论指导意义。

1 实验方法

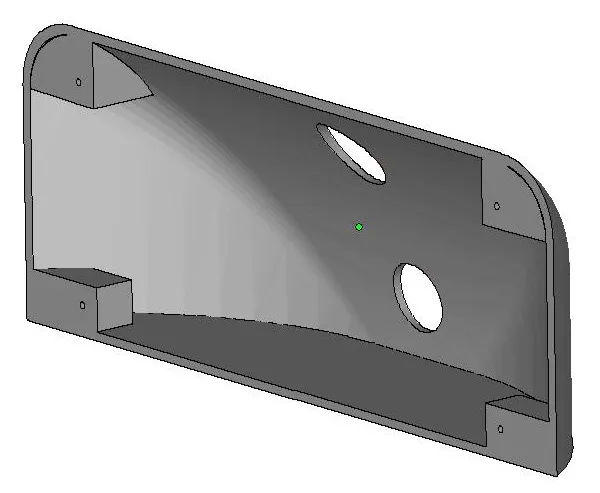

采用SolidWorks软件进行外壳的三维建模,模型大小为70mm×180mm×40mm,实际体积为47.0139cm3,然后保存为STL格式的文件,如图1所示。

图1 产品的STL模型

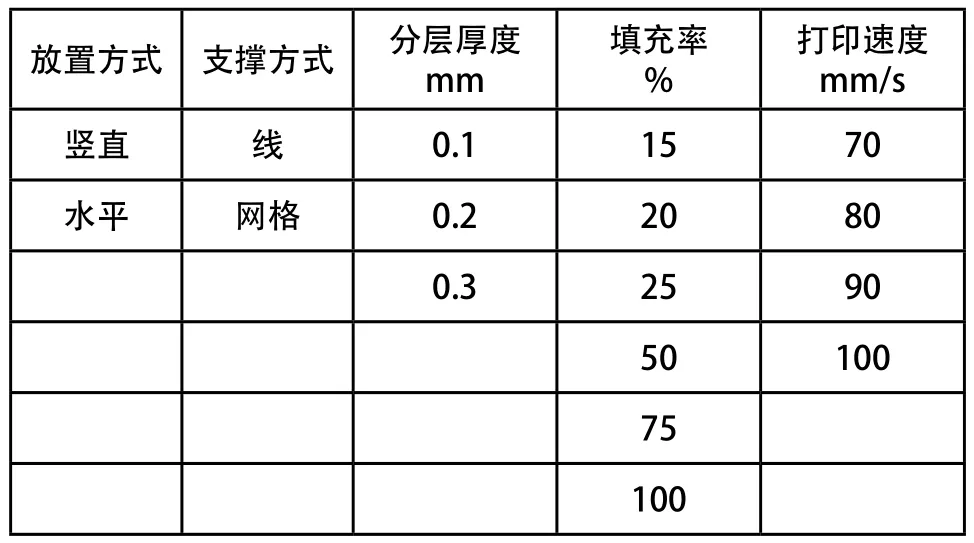

模型打印采用3DTALK T-real Ⅱ IND型3D打印机,其具有两个喷头,分别打印PLA材料和支撑材料,构件尺寸为254mm×254mm×210mm。先将文件导入打印机控制软件,然后进行切片并生成打印路径,最终进行打印。结合打印机自身特点,打印机平台附着类型设置为无附着,模型支撑类型为完全支撑。分别从模型放置方式、支撑方式、分层厚度、填充率和打印速度等5个方面进行实验研究。具体打印参数设置如表1所示。

打印前,分别记录打印机剩余材料量(模型和支撑)。打印过程中,记录各打印参数下的打印时间。打印完成,再次分别记录打印机剩余材料量。材料用量=打印前剩余材料量-打印后剩余材料量。

2 实验结果与分析

2.1 放置方式

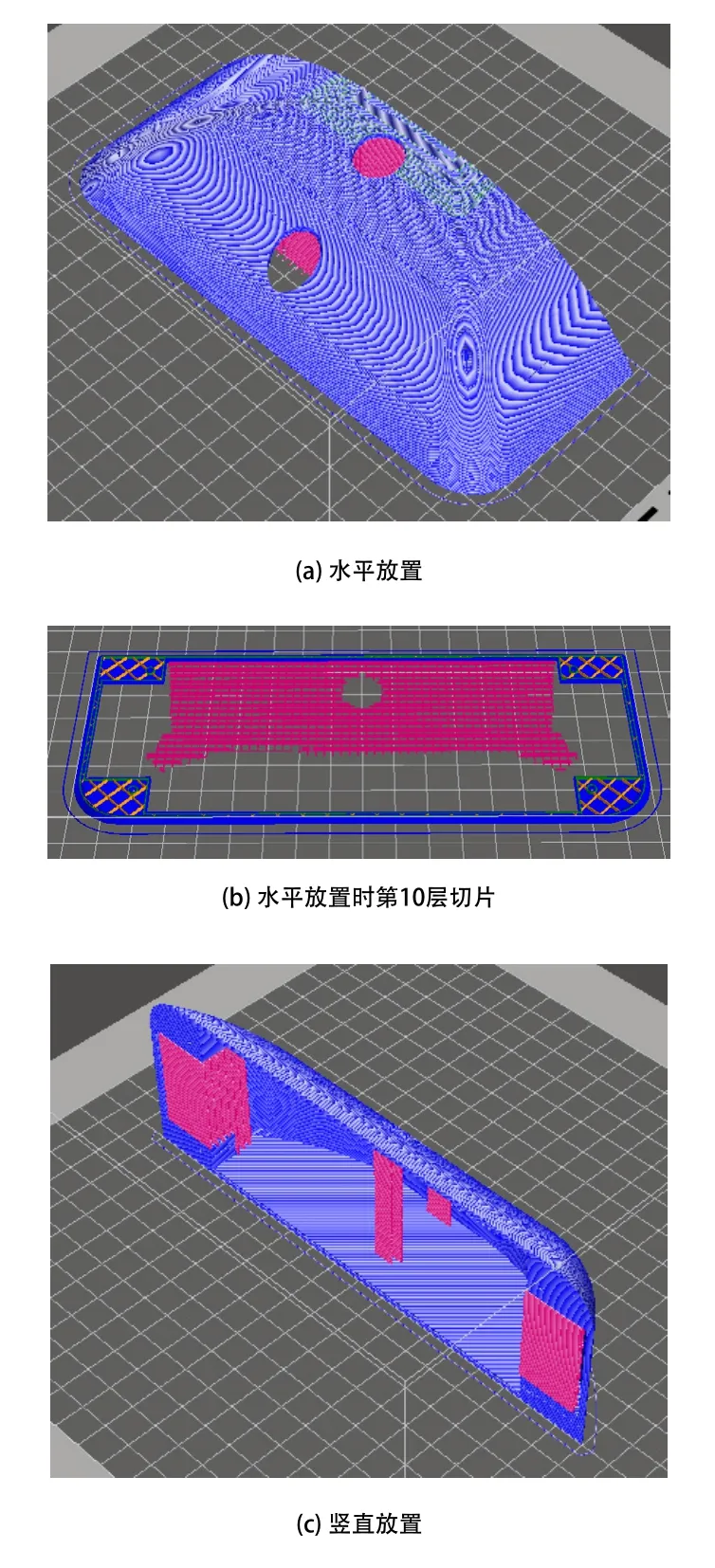

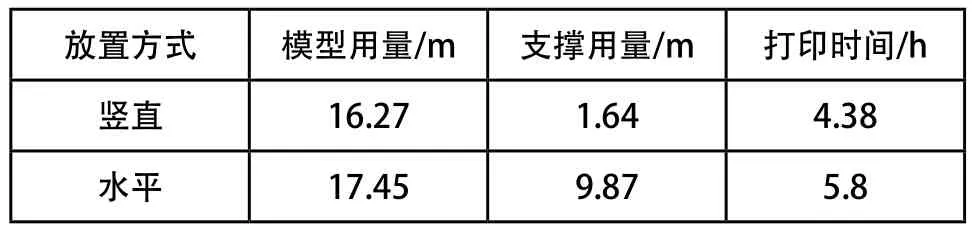

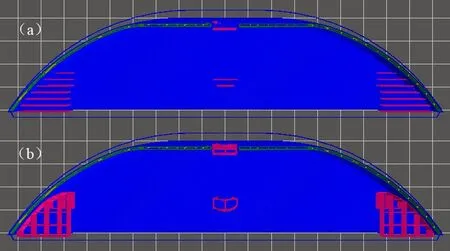

当支撑结构类型为线结构,分层厚度为0.2mm,填充率为15%,打印速度为80mm/s时,打印模型不同放置方式所产生的支撑效果如图2所示,打印模型及支撑用量和打印时间如表2所示。从图2(a)、图2(b)中可以看出,水平放置所产生的支撑结构覆盖面积较大。结合图2(c)可以看出,竖直放置明显比水平放置所产生的支撑结构少。

表1 成型工艺参数

图2 模型的放置方式

表2 不同放置方式的材料用量和打印时间

从表2中可以看出,水平放置比竖直放置打印模型所消耗的材料增加约7%,所产生的支撑结构增加约500%,打印时间增加约32%。分析认为,这与模型本身特点有关。

打印模型消耗材料包括内部填充材料和边缘材料。不同放置方式下,模型内部体积一定,填充所消耗的材料相等。边缘材料与模型所有层数的XY方向的截面积周长和有关。水平放置比竖直放置的XY方向的截面积周长大,水平放置比竖直放置时的层数小,但水平放置比竖直放置的所有层数的XY方向的截面积周长和要略大。

从图2中可以看出,水平放置时外壳曲面需要添加支撑,竖直放置时两个圆孔及两侧需要支撑,即水平放置所需要的支撑结构面积比竖直放置时要大得多,而支撑层数仅比竖直放置时略少,其支撑结构体积远大于竖直放置时所需要的支撑结构体积。

一般来说,XY方向打印速度比Z方向打印速度要快。当XY方向面积较大,其打印所需时间可能超过Z方向高度打印时间,即水平放置时打印所需时间比竖直放置所需时间要大。

2.2 支撑方式

线支撑相对网格支撑来说比较容易拆除,但是却没有网格支撑那么坚固。网格支撑虽然坚固但是往往不易拆除。应根据实际情况选择相应的支撑结构。当放置方式为竖直,分层厚度为0.2mm,填充率为15%,打印速度为80mm/s时,不同支撑方式所产生的支撑效果如图3所示,打印模型及支撑用量和打印时间如表3所示。从图3中可以看出,(b)所示的网格结构明显比(a)所示的线结构所消耗的支撑材料要多。

图3 支撑方式

从表3中可以看出,不同支撑结构时,模型打印材料用量不变,网格结构X方向、Y方向均有支撑,线结构X方向有支撑,Y方向无支撑。网格结构X方向支撑密度比线结构支撑密度小,但比线结构多出Y方向支撑。因此,相同层数时,网格结构所消耗支撑材料比线结构所消耗支撑材料增加约65%。由于XY方向打印速度较快,所以支撑方式为网格结构时打印所消耗时间比线结构增加约6%。

表3 不同支撑方式的材料用量和打印时间

2.3 分层厚度

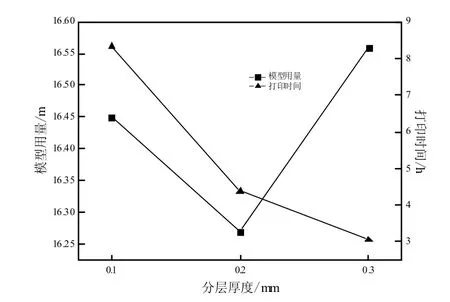

实验表明,不同分层厚度时,支撑材料用量均为1.64m。支撑材料用量不随分层厚度的改变而改变。当模型放置方式为竖直,支撑结构类型为线,填充率为15%,打印速度为80mm/s时,不同分层厚度的打印模型和打印时间如图4所示。

从图4中可以看出,随着分层厚度的增加,模型材料用量先减小后增大。分层厚度为0.2mm时,模型材料用量最少,达到16.27m;分层厚度为0.3mm时,模型材料用量最多,达到16.56m。分层厚度的不同,其模型材料的用量变化并不明显。

从图4中可以看出,随着分层厚度的增加,打印时间减小。三种不同分层厚度参数下,打印时间分别减小约95%、40%。高度一定时,分层厚度越大,层数越少,打印时间越少,打印的模型表面越粗糙。因此,需要根据实际需要选择合适的分层厚度。

图4 不同分层厚度的模型用量和打印时间

2.4 填充率

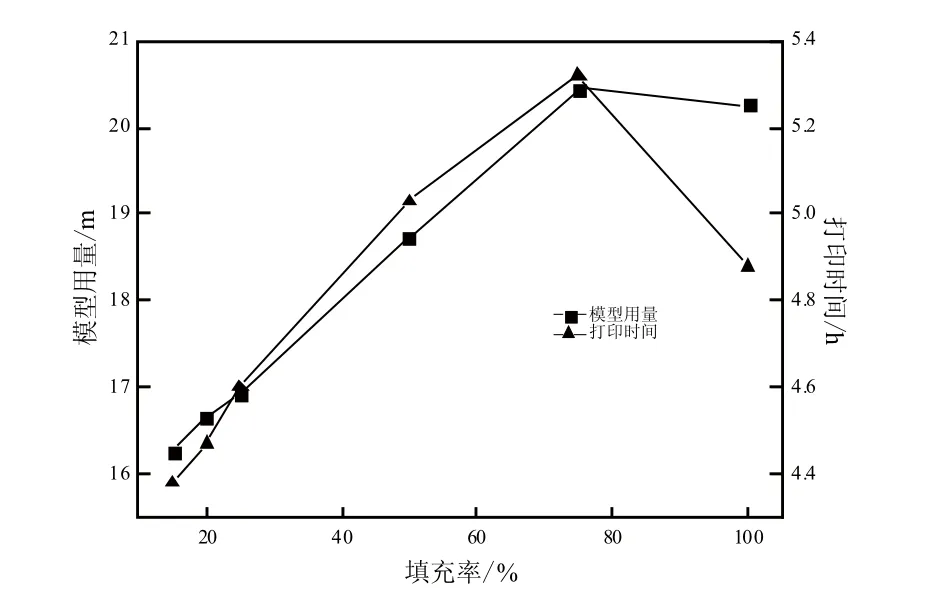

填充率描述模型内部结构,填充率越大,内部的填充越多,模型的强度就越大。填充率的不同不影响其支撑材料用量。当模型放置方式为竖直,支撑结构类型为线,分层厚度为0.2mm,打印速度为80mm/s时,不同填充率的打印模型和打印时间如图5所示。

图5 不同填充率的模型用量和打印时间

从图5中可以看出,当填充率<75%时,模型材料用量和打印时间分别随着填充率的增大而增大;当填充率为75%时,模型材料用量和打印时间分别达到最大值,分别为20.45m、5.32h;当填充率为100%时,模型材料用量和打印时间分别减小到20.26m、4.88h。当对模型强度要求不高时,应优先选择低填充率;当对模型强度要求较高时,应选择100%填充率,可在保证模型强度的前提下,提高打印效率。

2.5 打印速度

打印速度不影响其模型材料用量和支撑材料用量。当模型放置方式为竖直,支撑结构类型为线,分层厚度为0.2mm,填充率为15%时,不同打印速度的打印时间如图6所示。

图6 不同打印速度的模型用量和打印时间

从图6中可以看出,打印时间随着打印速度的增加而减小。打印速度为100mm/s时的打印时间比打印速度为70mm/s时减小0.23h(约5%)。当打印速度达到一定值后,如果继续增加,喷头产生机械振动,影响模型的精度;同时,挤出的丝材在喷头高度运动下被拉成细线,出现“断续”现象,甚至出现表面空缺。速度越高,喷

【】【】头运动惯性越大,在模型边缘会产生过堆积现象[8]。因此,当喷头直径和挤出速度一定时,应合理选择打印速度。

3 结论

1)模型放置方式的选择应在满足模型的结构、用途等需要的基础上考虑模型、支撑材料用量及打印时间。XY方向截面积和Z方向高度综合影响其打印成本。

2)与网格结构支撑相比,线结构支撑可大量减少支撑用量的同时提高打印效率。

3)当分层厚度为0.2mm,填充率为15%,打印速度为80mm/s时可满足打印件的精度、强度等要求的同时,提高打印效率、减小打印成本。

[1] OMAR A MOHAMED,SYED H MASOOD,JAHAR L BHOWMIK. Optimization of fused deposition modeling process parameters: a review of current research and future prospects[J].Advances in Manufacturing,2015,3(1):42-53.

[2] A BOSCHETTO,L BOTTINI. Accuracy prediction in fused deposition modeling[J].The International Journal of Advanced Manufacturing Technology,2014,73(5):913-928.

[3] 范彩霞,闫存富.基于FDM的聚乳酸快速成型参数实验研究[J].制造业自动化,2016,38(7):73-75.

[4] 冯春梅,杨继全,施建平.3D打印成型工艺及技术[M].南京:南京师范大学出版社,2016:116-121.

[5] C W LEE,C K CHUA,C M CHEAH,et al. Rapid investment casting: direct and indirect approaches via fused deposition modelling[J].The International Journal of Advanced Manufacturing Technology,2004,23(1):93-101.

[6] A VAIRIS,M PETOUSIS,N VIDAKIS,et al. On the Strain Rate Sensitivity of Abs and Abs Plus Fused Deposition Modeling Parts[J].Journal of Materials Engineering and Performance,2016,25(9):3558-3565.

[7] 黄丹,张效迅,习武,等.基于FDM工艺的打印件成型时间与力学性能的研究[J].塑料工业,2016,44(3):89-93.

[8] 陈葆娟.熔融沉积快速成形精度及工艺实验研究[D].大连:大连理工大学,2012:1-64.

[9] 曹素红,马壮,魏志强.基于成型效率及用料分析的FDM实验研究[J].铸造技术,2016,37(7):1473-1476.

[10] 朱小明.椭圆环截面SCMW齿轮FDM打印制造工艺研究[J].塑料工业,2014,36(24):26-29.

Research on the infuence of printing cost on FDM parameters

LI Bin, GU Hai, LU Heng, ZHANG Jie, JIANG Jie

TQ320.6

:A

1009-0134(2017)06-0052-03

2017-03-03

南通理工学院校级科研项目(科研2015041,科研2015010);江苏省高校重点建设实验室3D打印装备及应用技术;江苏省三维打印装备与制造重点实验室开放基金项目;南通市科技平台计划资助项目(CP12014002);南通市科技计划资助项目(BK2014079)

李彬(1988 -),男,讲师,硕士研究生,研究方向为快速成型技术。