拉伸冲压自动化生产线控制系统研制

方世辉,赵江海,李 芬,张志华

(1.常州先进制造技术研究所,常州 213164;2.中国科学院合肥物质科学研究院 先进制造技术研究所,常州 213164)

拉伸冲压自动化生产线控制系统研制

方世辉1,2,赵江海1,2,李 芬1,2,张志华1,2

(1.常州先进制造技术研究所,常州 213164;2.中国科学院合肥物质科学研究院 先进制造技术研究所,常州 213164)

为改善热水器内胆的传统生产方式,提高生产效率和产品质量,设计了一种拉伸冲压自动化生产线控制系统,通过机器人换人和逻辑时序控制,实现了热水器内胆成型的全自动化生产,系统具备完善的生产监控、数据统计功能及安全控制机制,节省了大量人力资源,改善了工人劳动条件,显著提高了产品质量和企业生产信息化水平,系统运行稳定、可靠,对制造业转型升级具有重要的推广应用价值。

拉伸;冲压;热水器内胆;控制系统

0 引言

在国家倡导建设节约、节能的大环境下,我国太阳能热水器产业逐步走向快速发展的道路,形成了较为完善的产业体系,正向国际市场迈进。国内劳动力成本每年以10%甚至超过10%的速度不断增长,人口红利正在消失,通过提升生产工艺装备的自动化、智能化水平,向自动化要效益实现减员增效已成为家电行业产品生产自动化趋势。统计数据显示,从2005年到2014年的10年间,中国制造业从业人员的平均工资增长了3倍,2013年,热水器企业员工工资的平均增幅为15%~18%。劳动力成本的增加给家电制造业带来极大的压力。

近年来,用工荒困扰企业,热水器这个行业也不例外。特别是大容量的空气能太阳能热水器内胆比较重,最大重量超过100公斤,用人工上下件及转挂转线劳动强度大、效率低、劳动危险系数高,实现减人增效或无人值守是大多数企业的目标。随着人口红利的消逝,热水器整机生产企业及上游零配件企业,逐渐意识到“机器换人”的作用。“机器人换人”已成为当前国内家企业发展的长期战略。通过“自动化、智能化、少人化”等各种手段减员增效,是热水器行业战略转型的重要内容。

本文设计一种新能源热水器内胆拉伸冲压自动化生产线控制系统,在满足生产工艺要求的条件下,通过机器人系统集成,使整条生产线具备产品缺陷自动识别、多台工业机器人协同作业、多模态故障识别等特点,实现热水器内胆拉伸、冲压、焊接、物流输送和机器人上下料生产全过程的自动化,对改善工人劳动条件、节省人力成本、以及提高内胆产品的质量和生产效率都具有重要的意义。

1 拉伸冲压自动化生产线总体方案

1.1 拉伸冲压自动化生产线整体布局

拉伸冲压自动化生产线系统由液压站、供料台、拉伸冲压机床,工业机器人(含配套端拾器)、法兰供料机、下料专机、物料输送装置、防护网及安全门构成,整体方案布局如图1(a)所示,图1(b)为设备现场图。

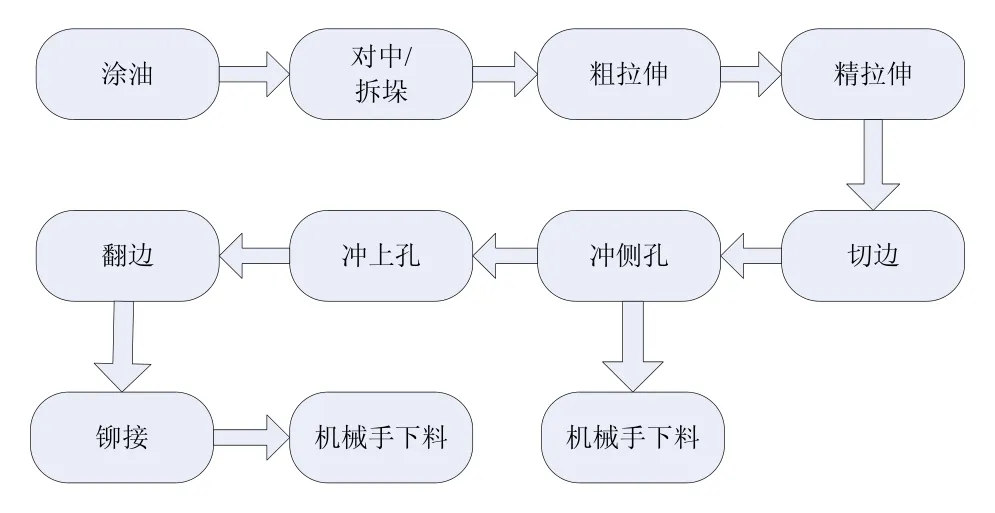

1.2 内胆制造工艺流程

在内胆拉伸冲压阶段,在准备好各工序模具的情况下,由叉车/行车将垛料(含托盘)输送到拆垛小车上,拆垛小车定位后,拆垛机器手通过吸力装置从垛料上吸取板料并把它搬运至到涂油机,经涂油工序后机械对中。经机械对中定位后,上料机器人取料将板料送入第一台拉伸机的模具中。拉伸后工件通过机器人从拉伸机上取出后平行放入下一台拉伸机进行精拉伸,然后由机器人转运至切边工位;接下来机器人将工件由切边工位交替搬运至冲孔工位及冲压工位,冲压后的工件经冲压工位冲压后由专用下料机械手搬运至出料输送线上;冲孔机上的工件冲孔后再由机器人转运后依次进行翻边和铆接工序,最后由专用下料机械手搬运至出料输送线。内胆制造工艺流程如图2所示。

图1 拉伸冲压自动化生产线整体布局

自动化生产线系统经过上述过程,自动完成拆垛、涂油、机械对中和自动上、下料全过程,保证与各工位机床良好地协调工作,并具备完善的安全连锁机制,满足冲压产品的自动化生产需求。

图2 内胆制造工艺流程

2 拉伸冲压自动化生产线控制系统设计

2.1 控制系统总体设计

本文设计的拉伸自动化生产线控制系统属于集散控制系统,通过中央监控工控机实现生产监控的信息化管理。它主要包括数据采集和数据管理两个基本功能:数据采集指通过工业现场总线通讯,从现场设备采集数据;数据管理是将从现场采集的数据处理后送到服务器的数据库以及由数据库访问函数读取数据后经处理再送到应用前台,实现生产监控及数据统计等功能。其中监控功能包括:实时采集各个设备运行状态数据,将整个生产流程控制、工艺参数等信息显示出来,便于操作人员了解设备运行状态;实时监控各安全装置状态及各设备故障信号,显示故障报警及相关信息,便于操作人员检查和处理故障。建立生产数据库和故障数据库,存储生产原始数据,供数据统计与分析用。数据统计功能包括:考勤统计、换模数据统计、生产计划录入、生产数据统计与分析、故障统计与分析、维修保养计划与预警统计等)。

总控系统界面由监控主界面和相应功能界面组成,主界面用于生产时显示整个生产线的工作流程及工作状态,如图3所示,其他功能界面用于设置系统运行参数等。

图3 总控系统监控主界面

总控系统通过管理层、监控层和设备层三级网络对整个生产线进行综合监控、调度与管理,实现生产监控的信息化管理,从而较大程度地提高内胆产品的质量和生产效率。

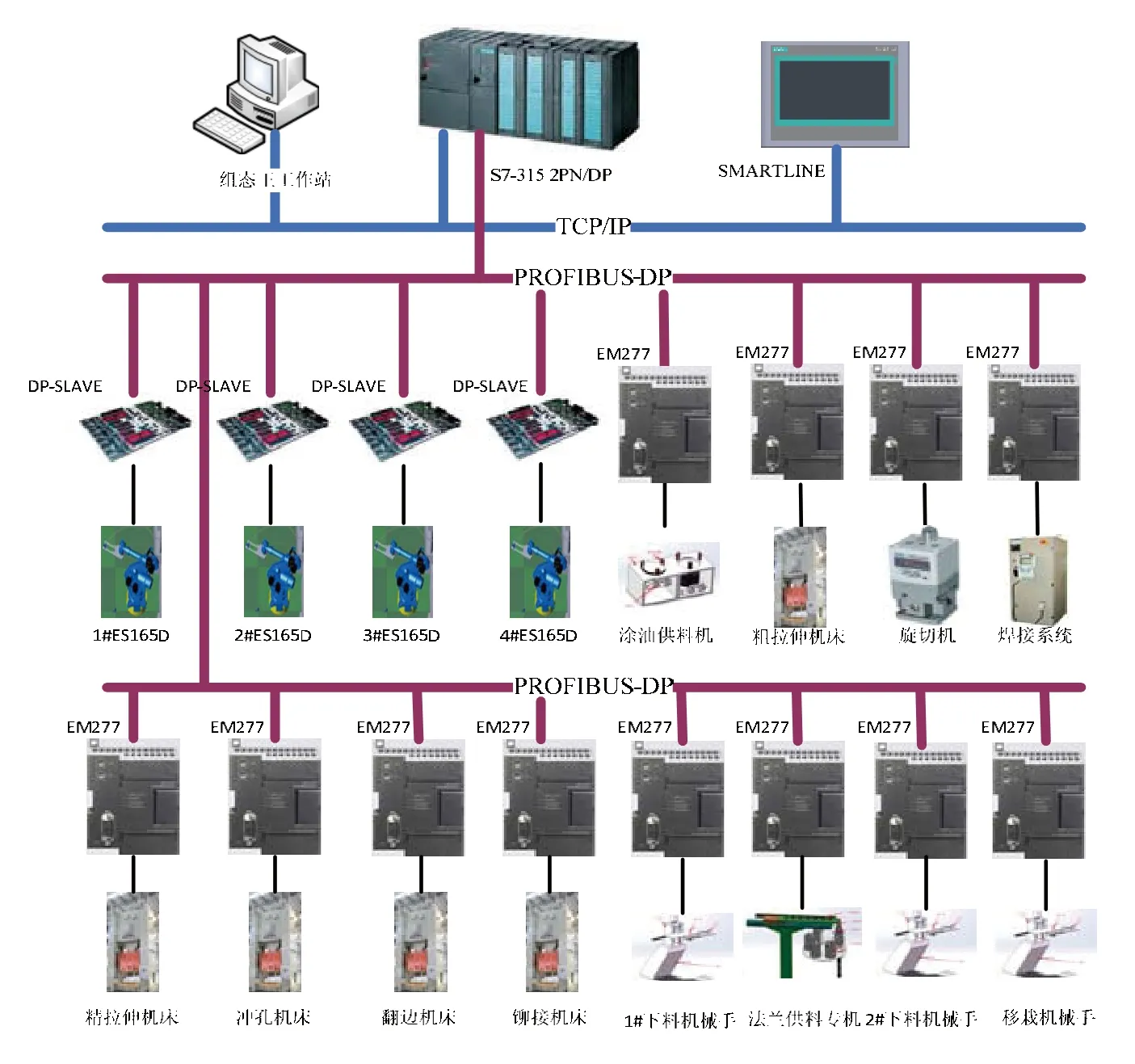

2.2 控制系统硬件结构

本文设计的控制系统采用三级控制架构,如图4所示。系统包括总控主站、从站及现场终端,具有分散控制、集中操作、分级管理、配置灵活、组态方便等特点。

主站:完成在线的系统监测及数据统计。主站的主要功能是提供对分散式控制系统进行监控,能够实时地监视分散式控制系统网络上各个节点的运行情况,通过调整系统配置及一些系统参数的设定,使分散式控制系统随时处在最佳的工作状态之下。

图4 控制系统硬件结构图

系统主站由PC服务器及PLC控制器构成,通过TCP/IP网络通讯协议,完成主控系统程序开发,实现换模数据统计、人机交互、生产计划录入、数据统计及报表打印、故障报警、维修保养预警、工艺参数监控、质量检测、参数配置等功能。

从站:各工作站为独立控制系统,由各个设备供应商配置完成并预留I/O口及通讯接口,采用Profibus工业总线通讯方式,实现对生产线上各种智能装备,包括冲压、焊接、内胆成型、上下料机器人、供料专机及下料机械手等设备的操作。

现场终端:主要包括配备工装夹具及引导装置的智能机器人系统、物料传输系统、非标作业专机、智能仪表、传感检测、数据采集与通讯等终端设备。

2.3 控制系统软件设计

2.3.1 控制系统软件作业流程

控制系统软件作业流程如图5所示,系统上电后,总控系统首先进行初始化操作,初始化完成后,判断机器人、拉伸冲压机床及非标作业专机是否都处于就绪状态,都就绪后等待面板或触摸屏发命令,操作者将模式切换开关扳至自动模式时,进入自动模式模块,否则进入手动模式模块;进入自动模式后,等待按下启动开关,生产线进入自动运行流程,直至按下停止或复位按钮或有故障为止。

图5 控制系统软件作业流程

2.3.2 人机交互界面

图6(a)为控制系统人机交互登录界面,图6(b)为各现场终端设备运行状态显示及故障报警界面,若系统有故障,生产线停止运行,并自动进入故障处理模块,按故障等级响应系统故障,发出声光报警,并在触摸屏上显示相应子设备警报信息,自动生成报警日志。

图6 控制系统软件人机界面

2.4 系统工作节拍与动作循环

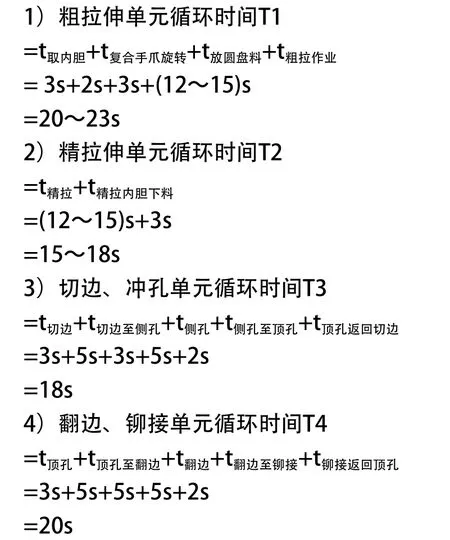

2.4.1 理论节拍计算

为便于分析,将冲压生产线划分为6个单元:

1)涂油、对中单元;

2)粗拉伸单元(1号机器人作业);

3)精拉伸单元(2号机器人作业);

4)切边、冲孔单元(3号机器人作业);

5)翻边、铆接单元(4号机器人作业);

6)铆接下料单元。

由于涂油、对中单元与铆接下料的动作循环时间明显小于含机器人单元的动作循环时间,因此涂油、对中单元和铆接下料单元不是生产线的节拍瓶颈。生产线的整体节拍由最慢作业单元的工作时间决定,因此主要分析含有机器人单元的动作循环时间:

单元循环时间T=机床作业时间t1+机器人下料时间t2+机器人上料时间t3+机器人返回下料等待点时间t4;

假定机器人上、下料时间各为3s,复合手爪旋转时间为2s,机器人返回下料等待点时间为2s,粗拉伸作业时间为12s~15s,精拉伸作业时间为12s~15s,切边及冲侧孔、顶孔作业时间为3s,翻边作业时间为5s;各机器人单元动作循环时间计算如下:

综合以上分析、计算可知生产线整体节拍理论值为20~23s,作业效率60/20=2.6~3件/分钟。

2.4.2 实际生产节拍验证

2.4.3 同步生产状态分析

各单元动作节拍示意如图7所示,由于各单元动作数目不平衡(粗拉伸单元4个动作、精拉伸单元3个动作、切边冲孔单元5个动作、翻边铆接单元4个动作),生产线不能达到机床一起作业机器人一起搬运且只有一个等待点的同节拍状态,因此为实现生产线个单元之间的协调生产,需通过使各单元动作循环时间尽量相近的方式令生产线达到单元同步生产状态。

2.5 生产线安全系统设计

冲压生产线作为一种大型的复杂的综合型流水作业线,生产现场的安全性是设计时必须考虑的因素。全线安全性主要分成结构上的安全性和控制安全性设计。在控制安全性的设计上,首先把整个生产线中的每台机床和机器人作为单独的一个单位,划分为这样若干个区域。根据以上要求,在机床和机器人公共空间设置防碰撞空间干涉区保证设备动作安全,通过安全继电器保证安全系统分断能力,并在机床上加装安全光栅进行安全冗余控制;将设备故障信号输入主站或从站的输入点,在主站和从站软件程序里通过相应的故障处理程序模块对故障做出处理,保证控制系统的安全性。

图7 各单元动作循环示意图

结构上利用安全围栏对整个生产线作业空间进行隔离,并根据现场操作和维护需求设置四组安全门系统,生产线在自动运行状态下所有安全门必须保持关闭,一旦某个安全门非正常开启,生产线上所有动作设备立即紧急停止,系统发出声光报警提示,并根据软件安全级别响应开门动作,保证作业人员和设备的安全性。

2.6 实时监控功能

系统通过对生产线关键参数的实时监测,将检测到实时状态通过网络传送给集控中心,以便实时监测生产系统的运行状态,缩短故障处理时间,进而提高生产线自动化程度,其功能主要包括:

1)数值越界报警:随时监测车间生产相关数据,若监测值越界,则发出并显示报警信息。

2)报警定位:一旦发生事故报警信号,则定位报警位置,以便相关人员及时定位报警为止并加以处理。

按照储存车辆数量可以将立体车库分为大型立体车库和小型立体车库两大类。本设计是存储车辆数量较少的双层六位小型车库,运动距离小且运动周期短,所以选用托盘作为承载容器。

3)监控信息传输:发生报警时,能自动连接集控中心并自动上传报警信息,显示报警点的具体位置、报警类型。

4)工艺参数监控:对物料输送线、拉伸机床、冲压设备、机器人上下料系统、焊接系统及非标作业专机进行实时监测,实时显示相关设备的工艺参数及状态。一旦设备出现异常,相应的子系统界面则停止工作,并发出警报,直至相关人员解除警报保证生产系统正常运行。

生产线系统实时监控界面如图8所示。

2.7 系统管理功能

1)用户管理:多级用户安全优先级别,支持多级操作权限,只有特定安全优先级别和特定权限用户才能进行特定的系统操作,保证系统和用户的安全使用。

图8 生产线实时监控界面

2)运行日志管理:对于系统中的操作均有系统日志记录,如系统报警、用户登陆和退出等;登陆用户可以查询系统的使用和运行情况,如生产线各设备运行状态、报警信息等。

3)配置管理:增加和减少硬件设备,以及硬件设备改变可以通过简单的软件配置完成,系统组态可在线修改,不需要修改源程序。

4)报警管理:统计各设备、各类别故障信息,并加以存储,支持实时查看并解除故障报警,同时支持故障报警信息的历史分类查询及统计功能。

5)生产数据统计:支持生产计划编辑、数据库编辑等功能,支持各子生产线各类生产数据的统计查询、分析与打印功能。

生产线系统综合报表及运行日志显示界面如图9所示。

3 结论

本文设计的拉伸冲压自动化生产线控制系统,通过“机器人换人”及具有真空吸附与柔性夹持能力的新型端拾器的引入,实现热水器内胆拉伸、冲压等工艺流程的全自动化生产,改变了传统的内胆生产方式,改善了工人的劳动条件、节省大量人力成本、显著提高了内胆产品的质量和生产效率。

本系统目前已成功应用于企业生产现场,整线实际生产节拍为21.58s,作业效率2.78件/分钟,年生产量达

【】【】到30万套,节省用工60%,产品一致性大大提高,每年可为企业新增产值1.5亿元。

图9 生产线综合报表及日志显示界面

拉伸冲压自动化生产线的示范应用与推广,不但能提高热水器行业生产效率、产品质量和使用周期,还可以节省大量人力资源、降低生产成本,缩短交货周期。同时还能在整个家电生产制造领域迅速形成生产力,为制造业转型升级提供有力的技术支撑,对提升企业生产效率与技术水平,促进我国装备制造业的自动化、智能化、数字化发展具有重要意义。

[1] 戴腾清.基于PROFIBUS现场总线在机器人冲压自动化线的设计与实现[D].华南理工大学,2015.

[2] 李慧,卫兵,王浩君,等.基于PROFIBUS-DP的ABB机器人与安川MP2310的数据通讯[J].制造业自动化,2014(13):23-24.

[3] 王顺菊.基于PROFIBUS总线的机器人冲压自动化系统的研究[D].安徽工程大学,2011.

[4] 马龙杰.热水器内胆柔性自动化装配线关键技术研究[D].郑州大学,2016.

[5] 吴晓斌.浅析太阳能热水器内胆搪瓷制造技术[J].科技创新与应用,2014(19):81-81.

[6] 魏龙.机器人自动冲压线上送料方向的改变[J].锻造与冲压,2016(20):44-46.

[7] 贾沛,叶爱萍,张少伟,等.国产搬运机器人在国产汽车冲压生产线中的应用[J].制造业自动化,2016,38(2):71-75.

[8] 卢泽旭.工业机器人在冲压自动化生产线中的应用研究[J].现代制造,2012(12):49-49.

[9] 马龙杰,刘德平,王玉闯,等.内胆下挂自动化系统设计与研究[J].机床与液压,2016,44(21):1-4.

[10] 肖江蓉,张晓黎.太阳能热水器内胆焊缝晶间腐蚀的形成、检测及防护[J].阳光能源,2008(1):52-54.

Development of drawing and stamping automatic production line control system

FANG Shi-hui1,2, ZHAO Jiang-hai1,2, LI Fen1,2, ZHANG Zhi-hua1,2

TP278

:B

1009-0134(2017)06-0007-05

2017-04-12

新能源热水器内胆机器人自动化生产线关键技术研发(BY2016040-01)

方世辉(1983 -),男,黑龙江哈尔滨人,工程师,硕士研究生,研究方向为工业自动化控制系统和机电一体化。