应用于化纤行业的全自动落丝系统

周春旭,王 勇,吴振强,刘 赞,何忻怡

(北京机械工业自动化研究所,北京 100120)

应用于化纤行业的全自动落丝系统

周春旭,王 勇,吴振强,刘 赞,何忻怡

(北京机械工业自动化研究所,北京 100120)

近几年来,化纤行业迅猛发展,为了提高前纺车间落丝饼的质量和效率,同时降低人工成本,“机器换人”的目标势在必行,全自动落丝系统应运而生。由北自所研发的地面式落丝机,很大程度上改变了人工落丝饼的生产模式,在节约人工成本的同时提高了落丝饼的效率。但是地面式落丝机占地面积比较大,加之厂房中央通道较为狭小,不可避免地会造成运行安全的问题。介绍一种新型的落丝系统——悬挂落丝系统,该落丝机悬挂于空中,轻巧灵活,不仅节约了成本,而且运行环境比较安全。分别从上位机和下位机系统地介绍落丝系统,优化悬挂落丝的调度原则,旨在保证系统稳定性的前提下,提高落丝的效率。

化纤;悬挂落丝;调度;效率

0 引言

中国是化纤生产大国,尤其以涤纶长丝为主。从目前我国该产品的产量来看,近几年行业产量总体上呈现持续增长趋势,2015年中国涤纶长丝产量合计2958.07万吨,同比增长12.26%;2016年上半年,涤纶长丝总产量高达1489.01万吨,相较于去年同期产量增长9.6%。随着化纤的行业的转型升级,以全自动落丝系统为核心代替人工作业的全自动物流系统已在国内几个大化纤厂投入使用,大大节省了人力资源,提高了落丝的质量和效率,给公司带来了明显的经济效益和社会效益。悬挂落丝机作为全自动落丝系统的核心设备,该设备的研发有利于提高北自所在市场的竞争力。本文分别介绍悬挂落丝系统的系统组成、网络结构、工艺流程、调度原则等,在保证系统安全稳定运行的前提下,优化调度,提高落丝的效率。

1 系统组成

落丝系统的标准配置为悬挂落丝机、暂存设备、丝车旋转台、卷绕设备接口、服务器、两台打印机和信息显示系统。系统分布图如图1所示。

悬挂式落丝机是全自动落丝系统中的关键设备,替代人工完成落丝饼作业。当一台卷绕机满卷之后,悬挂落丝机根据呼叫指令自动运行至相应位置完成落丝饼作业,再根据需要将丝饼自动放置到专用的转运丝车上,以供后期包装生产使用。悬挂式落丝机采用吊轨悬于空中的安装方式并且通过载货台的旋转和提升实现设备对现场工人的避让,实现卷绕车间中央物流通道空间的最大化。悬挂落丝机是化纤行业车间空中自动化物流的必要物流装备,具备最大限度减少对地面基础要求的特点。

图1 落丝系统分布

如图2所示,悬挂式落丝机的机械结构如下:该设备采用五轴独立运行,分别执行水平行走、立柱的旋转、横移推出机构的提升、横移机构的横移和推出机构的推出5个动作。整机通过两组行走轮在悬挂于空中的铝合金轨道上行走,水平行走轴采用钢轨驱动轮结构传动并通过顶部铝合金轨道两侧的导轮组和在地面槽内运行的底部导轮组保证行走的直线度,提升采用齿轮同步带结构,整个横移推出机构通过导轨固定在立柱上,横移机构通过水平导轨和齿轮齿条机构实现,推出机构作为落丝机存取丝饼的核心部件通过丝杠实现,旋转机构通过转盘轴承实现。

图2 悬挂落丝机机械结构图

暂存设备是用于丝饼的临时存储。图3是九轴暂存台的侧视图,一条生产线有42个纺位,根据厂家要求每条生产线有多种丝饼品种,由于丝车采用的是24锭的,落丝机一轴落丝12锭,只能凑够满车的同类丝才允许放置在同一丝车上。如图3所示,没有凑够满车的单轴丝饼(12锭)只能暂存在暂存设备上,九轴缓存台可以满足单条生产线8种批号丝饼的生产。所以暂存台可以被称为丝饼存储的“中转站”。

图3 九轴暂存台侧视图

丝车旋转台是用来存储丝车。落丝机从卷绕机或暂存台取丝后将丝饼放到旋转台的丝车挂架上。每个挂架放置一颗丝饼,每辆丝车单面有12个挂架,两面共放置24锭丝饼。通过旋转台的旋转,落丝机完成丝车的两面挂架的装丝作业,以便丝饼完成后续的外检、包装作业。

卷绕机是化纤纺丝机组中的重要设备,是指在熔体纺丝过程中,将初生纤维加工成一定卷装形状的化纤机械设备。自动落丝机需要与其有数字化接口和机械接口,才能实现从卷绕机上自动落丝[1]。

服务库是用来存储由数据采集系统从PLC采集的合法的数据,管理系统和LED显示将图形化的数据显示给用户。服务器具有可扩展性、易使用性、可用性以及易管理性,是数据存储的最佳选择[2]。

打印机两台,一台是用来打流程卡的,流程卡上显示丝车信息;另一台是用来打小标签的,小标签贴在丝饼纸筒内侧,显示每一锭丝的信息,用于今后的信息追溯。

2 网络结构

落丝系统设备间通讯协议基于西门子Profinet现场总线。地面站PLC、落丝机PLC、触摸屏及伺服控制器之间均采用Profinet总线通讯,地面站PLC与卷绕机则通过Profibus DP总线通讯。

3 技术特点

1)精确定位设计。落丝系统中最关键的技术指标就是定位的准确性,定位准确的系统可以有效降低落丝的损坏率。为了提高定位精确度,落丝机各轴均采用德国lenze伺服控制器+伺服电机控制模式。水平行走轴和提升轴对定位精度要求较高,因此采用高性能的9400伺服控制器,以保证落丝机的推出轴与各承接轴的精确对接。在电机内部有旋转编码器,外部通过SSI条形码测距传感器采集数据,通过双闭环控制,及时反馈系统误差,保证落丝机定位精度保持在2毫米之内。旋转、推出采用速度半闭环方式;横移轴采用m300电机(smart motor)直接驱动,可以触发5段速度,实现软启及调速运行。通过优化运动曲线,可设置停止速度,保证低速定位提高定位精度。

2)安全运行设计。考虑到卷绕车间人员流动量比较大,落丝系统的安全性是很重要的。如果只依靠人为的意识来躲避高速运行的自动落丝丝机是很困难的,而且一旦发生事故将会非常严重。因此我们在悬挂落丝机的底座安装了激光扫描安全装置,保证自动落丝丝机在运行方向上探测到三米内检测区域内有障碍物时减慢速度,一米内的检测区域有障碍物时停止运行,检测区可根据需要来调整张角大小,以此保证落丝环境的安全性。同时额外增加了一套机械防撞机构作为最后的安全防护措施,确保在自动落丝丝机高速运行时能够在20公分内实现紧急制动。此外,从软件上设置软限位和硬件上设置限位开关双重保证运行范围的安全性。

图4 落丝系统网络结构

4 工艺流程

起初悬挂落丝机处于原始位置等待呼叫信号,原始位置位于九轴暂存台附近,当一台卷绕机满卷之后发出呼叫信号,落丝机根据调度要求的目标位置同时调整水平轴和垂直轴,运行到呼叫位置,旋转轴旋转90°,平台轴移出与卷绕机丝饼的承接轴对接,卷绕机推出轴推出丝饼,旋转轴回转90°与水平轨道平行并提升到顶端,落丝机完成卷绕机取丝饼作业。

系统根据九轴暂存台暂存丝饼的数量、种类及落丝机上的丝饼的数量、种类来判断下一步动作。如果暂存台和落丝机上的丝饼不能够凑满车(丝车采用的24头车,24个丝饼够满车),落丝机到暂存台存货。根据调度要求的目标位置同时调整水平轴和垂直轴,旋转轴旋转90°,落丝机平台轴与暂存台的承接轴对接,推出轴推出丝饼至暂存台承接轴,推出轴收回,旋转轴回转90°,落丝机完成暂存台存丝饼作业。

如果暂存台和落丝机上的丝饼能凑满车,则落丝机直接到丝车旋转台将丝饼装车:落丝机控制水平垂直轴至目标位置,运行至旋转台第一个位置(丝车单面12个空间位置),旋转轴旋转90°,平台轴移出与丝车承接杆对接,推出轴推出一个丝饼的距离,将第一个丝饼推到丝车杆上,然后落丝机控制各轴完成旋转台第二个位置的定位,将丝饼推到第二个丝车杆上,同理依次完成单侧12个位置的落丝饼动作,旋转轴回转90°,此为丝车旋转台的存丝饼作业。

完成丝车旋转台单侧存丝后,回转台旋转到丝车的另一侧,落丝机运行到暂存台位置,旋转轴旋转90°与目标(能够凑满车的剩余12锭丝)的承接轴对接,平台轴移出,暂存台推出轴推出丝饼至落丝机的平台轴上,平台轴收回,旋转轴回转90°,完成暂存台取丝饼作业。

5 调度原则

参数设定:

Tbreak:丝饼的爆管时间

Tcall:满卷呼叫时间

Tfw:从卷绕机上的取货时间

Tfs:从暂存台上取货时间

Tts:往暂存台上的存货时间

Ttr:往旋转台上的存货时间

Twms:卷绕机到暂存台的运行时间

Tsmr:暂存台到旋转台的运行时间

Twmr:卷绕机到旋转台的运行时间

Trest:爆管剩余时间(Trest=Tbreak-Tcall)

调度原则:

暂存台是落丝机的空闲位置,即落丝机的起始位置。为了保证落丝机的正常运行,采取先存货再取货的原则,保证暂存台上没有多余丝饼堆积,即只要同类丝饼能凑够满车,落丝机优先完成往丝车旋转台上存丝饼的作业。

由于该悬挂落丝机是单工位的,只能根据每个纺位的卷绕机呼叫时间的先后顺序依次取货。当卷绕机发出满卷呼叫信号后,系统计时满卷呼叫时间Tcall,根据此时落丝机的运行状态判断下一步动作:

1)落丝机上取到的丝饼与暂存台上同种类的丝饼不能凑满车,那么落丝机运行至暂存台,完成暂存台存丝饼作业后,等待下一次满卷呼叫信号。

2)落丝机上的丝饼与暂存台上同种类的丝饼能够凑满车,为了提高效率,落丝机不再往暂存台存丝饼,而是直接运行至丝车旋转台存丝饼。此时需要判断往旋转台上的存货时间Ttr、从暂存台上的取货时间Tfs、从卷绕机上的取货时间Tfw、暂存台到旋转台的运行时间Tswr、本次呼叫信号的卷绕机位置到旋转台的运行时间Twmr1、下一次呼叫信号的卷绕机位置到旋转台的运行时间Twmr2及下一个满卷呼叫信号的爆管剩余时间Trest2之间的关系。

(1)Trest2<Twmr1+Ttr+Tfw+Twmr2,此时屏蔽呼叫信号,只能人工落丝饼;

(2)Twmr1+Ttr+Tfw+Twmr2<Trest2<Twmr1+2Ttr+2Tswr+Tfs+Tfw+Twmr2,落丝机只能将已取到的丝饼存到旋转台,为了避免下一个呼叫信号的丝饼爆管,尽管能与暂存台上的丝饼凑够满车,但只能先做下一个呼叫信号的取丝饼作业,此时完成往丝车旋转台上的一次存丝饼作业;

(3)Trest2>Twmr1+2Ttr+2Tswr+Tfs+Tfw+Twmr2,此时还没有下一个满卷呼叫信号或者下一个呼叫信号的爆管剩余时间足够大,能保证落丝机能够完成往丝车旋转台上的二次存丝饼作业,落丝机完成旋转台二次存货之后再做下一个满卷呼叫信号的取丝饼作业。

6 程序编写

落丝系统的程序包括上位机程序和下位机程序,上位机通过VB编写程序,下位机通过西门子Step 7 V5.5及Engineer V2.24.1.0 编写程序,二者通过西门子OPC连接。

6.1 下位机系统

下位机程序主要包括主程序块、中断块、调度功能块、通讯块、伺服接口功能块等。

1)初始化模块

在程序首次启动时执行初始化模块,将初始的设定值及初始状态写入程序中,初始化模块只执行一次,其他时间不再调用。

2)中断模块

中断模块主要在OB35中执行,为落丝机运行的加减速提供稳定的运行周期,将中断的时间设为30毫秒,确保加减速度的30毫秒的中断周期。

3)伺服接口功能块

图5所示为伺服控制功能块,LP_MciIn FB块是PLC给伺服控制器的控制字功能块,即伺服控制器的输入块;LP_MciOut FB块是伺服控制器给PLC的控制字功能块,即伺服控制器的输出块。该FB块的输入字可根据需要拆成位、字节、字、双字,应用方便。输入端主要给定模式选择、速度给定等参数,根据PLC需要收到目的地址、运行方式等;输出端输出当前运行状态、运行模式等参数反馈给PLC,以便于PLC控制。

图5 伺服控制块

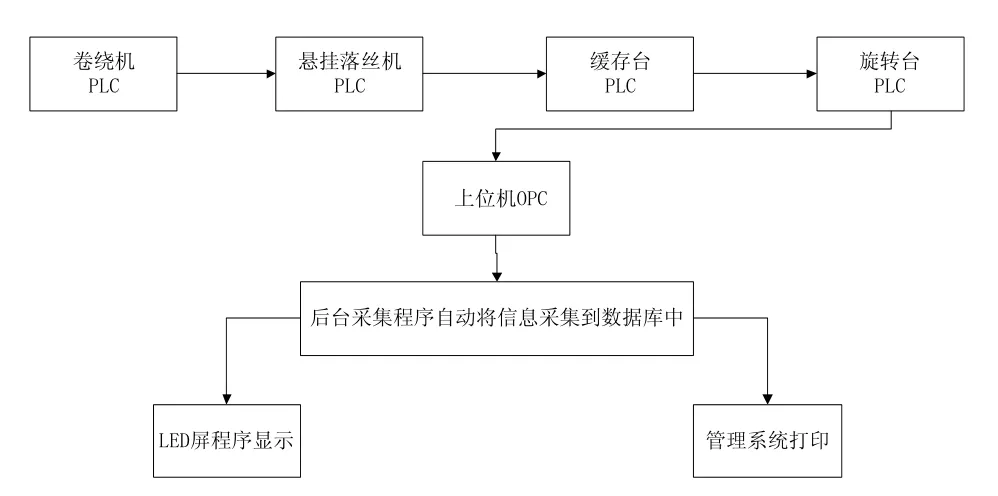

6.2 上位机系统

上位系统由网络服务器、管理计算机以及各客户机与网络服务器的接口等组成。网络服务器在WINDOWS 2008 Server操作系统中,采用sqlServer2008数据库进行数据管理。管理计算机在WINDOWS XP Professional操作系统中运行。主要包括数据采集系统、管理系统、LED显示系统。

数据采集系统负责从PLC采集丝车信息,验证信息正确后存储进数据库中,丝车的信息包括批号、等级、丝饼数量、锭重、满卷时间等。

管理系统主要包括调度系统和监控系统。调度系统负责与PLC进行信息交互,是落丝系统的核心部分,提供用户库存查询、日志查询、流水查询、标签打印以及系统维护的功能。监控系统可以对现场采集的数据实时的监控、管理,从而可以对生产进行有效的管控。

LED显示系统会把现场采集的数据显示在LED上,让用户可以随时了解到现场生产的状态,实现可视化生产。

图6 上位机与下位机关系

从图6中可以看出,上位机系统通过OPC与下位机进行连接,实时对下位机数据进行监控,采集数据添加到数据库中,更加友好的上位机界面方便客户进行设置和监控落丝车的整体状态。在该落丝系统中,上位机当收到下位机的数据准备好的信号时,开始从下位机采集这一车的数据(包括批号、规格、重量、满卷时间、生产线号、纺位号、满卷或小卷、纸管颜色、车码等)。采集信息完成后,上位机会检验数据的正确性,若数据没有错误,则上位机会把数据写进数据库中,然后条屏显示系统会把数据显示到条屏上,管理系统会自动的打印出流程卡的小标签。

图7是设置卷绕机纺位丝饼的批号,上位机根据要求设置每个纺位的批号,保证丝饼信息的跟踪。

落丝系统信息采集系统界面如图8所示。

图7 纺位批号设置

图8 信息采集系统

7 结束语

本文从机械设计、自动调度和控制软件角度系统地介绍了悬挂落丝系统,通过优化程序调度及运动曲线可提高落丝的效率。该系统极大地节约了厂房空间,对于新卷绕厂房的空间规划有建设性的意义,实现厂房空间的最大化利用;可以保证落丝作业对丝饼的极低损坏率,降低用工成本。我所自主研发的悬挂落丝系统已经在盛虹控股集团有限公司正式投入使用,取得了良好的经济效益和社会效益并赢得客户的肯定。上世纪90年代国外已经实现了完整的自动落丝体系,而该系统在国内属于起步阶段,也是将来纺丝行业自动化物流领域重点研究的方向。悬挂落丝系统的研究与开发,可促进中国化纤生产行业的转型升级,打破了国外在该领域的技术垄断,有利于提高我国涤纶长丝企业在国际行业中的竞争力。

[1] 魏建,汤以范.化纤卷绕机的研究与发展[J].合成纤维,2003(11):1-2.

[2] 解读服务器的四大基本特性[J].计算机与网络,2009(3):38-39.

[3] 马科,等.马国华,译.OPC统一构架[M].北京:机械工业出版社,2011.10.

[4] Siemens AG.Step7 V 5.4编程手册[Z],2007.

Full automatic dofer system applied in chemical fber industry

ZHOU Chun-xu, WANG Yong, WU Zhen-qiang, LIU Zan, HE Xin-yi

TP29

:B

1009-0134(2017)06-0036-05

2017-04-10

周春旭(1991 -),男,山东烟台人,硕士研究生,研究方向为控制理论与控制工程。