码头灌注桩施工质量控制的必要性与具体方式分析

摘 要:虽然灌注桩被广泛应用在建筑工程项目的建设施工当中,然而对于施工质量的控制也存在较大的困难。为此,文章以某码头的灌注桩工程项目作为研究对象,阐述了在施工中所采用的质量控制方式,以期为类似工程项目施工提供有价值的参考依据。

关键词:码头灌注桩 施工质量 控制 必要性 具体方式

一、工程项目概述

四期码头工程的功用为集装箱装卸码头,其长度是1400米,码头总宽43.5m,分为码头与平台两部分,其中码头宽30.0m,平台宽13.5m。码头上部结构为预制、现浇迭合式面板,预制预应力轨道梁、预制纵梁及现浇横梁、现浇桩帽以及码头前沿下层带缆系统组成的梁板式结构;码头基桩通过桩帽与码头横梁相连接,基桩采用φ800mmPHC管桩(码头前沿轨道梁下除外),排架间距8.0m,每榀排架布置9根桩(其中为5根直桩和4根斜桩)。码头前沿轨道梁下呈品字形布置3根600mm×600mm的预应力砼方桩(直桩),岸侧轨道梁和纵梁下分别布置一对叉桩(φ800mmPHC桩),其余为直桩(φ800mmPHC桩)。另外,桩身砼设计的强度等级确定成C30。

二、工程项目的地质情况研究

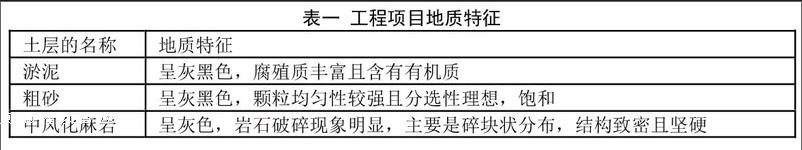

通过实际地质钻探所获取的资料内容可以了解到工程项目的地质特征,具体如表一所示。

三、码头灌注桩施工质量控制的具体方式

(一)原材料的质量控制

1.砼的质量控制

在水泥进入到施工现场的过程中,一定要附带生产厂家的质量保证书,确保水泥品种与标号在试验与分析之后与标准要求相吻合。另外,卵石不允许超过40毫米,而碎石不能够超过25毫米,防止受堵管的影响而致使砼的灌注作业被中断而出现断桩的问题。只有骨料的粒径科学合理,才能够确保砼具有理想的和易性。而砼所使用的卵石与砂的含泥量以及压碎值等都要接受检测,只有在确认合格以后才能够投入到使用中。

2.钢筋的质量控制

在钢筋进入施工现场的时候,一定要严格检测其抗拉性能、抗弯性能与抗剪强度等多种性能,并且在各指标检验结果符合要求以后才能够投入到实际应用当中。

(二)砼配合比的质量控制

在灌注砼之前,需要事先开展配合比的设计与试验工作,而设计的方法则是试验——计算法。按照试验的实际结果来决定水灰比、水泥与砂石的用量以及用水量,隨后根据配合比以及施工作业所要求的坍落度,在试拌校正以后即可获取最佳的配合比[1]。在此基础上,根据配合比对试件进行制作,并且按照特定要求,要针对砼的强度与抗渗性等展开试验并校核。在实际施工作业的过程中,一定要根据配合比来配料。一旦对配料的配比进行改变,那么必然会对砼的强度产生直接的影响。

(三)施工阶段质量控制

1.放样作业

在测量放样的过程中,必须要优先放出桩的中心点,同时还要打设附桩并予以全面保护。在桩的中心被放出以后应当及时埋设钢护筒,而且要对附桩进行运用,进而检测护筒埋设平面位置。另外,应当使用吊线铊检测所埋设钢护筒的实际垂直程度。如果检测的结果存在较大的偏差,与标准要求不吻合,则应当拔起钢护筒,采取重新埋设的措施,在与要求相吻合的情况下才可以停止。而在完成护筒的埋设工作以后,要保证钻机就位,为了避免桩的偏位问题,应当保证机架的固定性,有效地规避机架滑移问题的发生。需要注意的是,钻杆中心线一定要和桩中心线处于同一轴线。要想有效地规避桩身倾斜的问题,应当在开钻之前保证钻机的平台处于水平的状态[2]。如果在成孔的过程中遇到了孤石,则可以对可预爆或者是高低冲程的冲击方式进行利用,击碎孤石亦或是挤入到孔壁当中。但是,如果孔位的偏移程度较大或者是桩身的倾斜较为严重,应使用粘土来完成钻孔的回填作业,并且在回填以后重新实现成孔。在此基础上,在搬运与吊装钢筋笼的过程中,一定要注意变形的问题,在安放的时候要与孔位对准,保证钢筋笼和桩中心始终处于相同的轴线之上。与此同时,还应当规避与孔壁的碰撞,一旦就位需要马上采取措施固定。

2.清孔作业

对回旋钻进行利用并成孔以后,应使用钻机展开清孔作业,在将沉碴完全清除以后,将钢筋笼与导管下放。在这一过程中,同样需要控制钢筋与导管,以免与孔壁相碰撞,避免出现孔壁泥土塌落的情况。而完成导管的安装工作以后,需要继续开展清孔作业,在完全将孔底的沉碴清除以后需要马上进行砼灌注操作。对于孔底沉碴清除的效果,需要通过终孔的孔深与清渣以后的孔深对比来进行判断。如果桩基已经进入到基岩当中,应当使用手感法进行判断,并且将铁块悬吊在测绳之上,将其送入到孔底,上下提动。如果感觉铁块与石头的响声是清脆的,就表明已经完全清除沉碴,如果感觉铁块提动的时候有粘附性,则表明没有完全清除沉碴。在完成清孔作业以后,需要技术开展砼灌注作业,以免泥浆当中的泥砂下沉到孔底。另外,清孔作业完成后,同样应确保泥浆浓度水头高度,以免引发塌孔的问题而导致孔底的沉碴量不断增加[3]。

3.垮孔与塌孔的质量控制

引发垮孔与塌孔的原因就是护筒的埋设不到位,而且泥浆的浓度不高。在护筒埋设的时候,可以运用打入法或者是挖埋法。但需要注意的是,护筒的埋设深度不允许低于1米,同时还应当比地面高出0.3-0.4米左右,亦或是比地下水位高1.5米,而且需要确保孔内的水头稳定,进而对内壁进行有效地保护。而在实际钻进的过程中,泥浆比重和泥皮的厚度都会根据地质的具体情况或者是成孔的方式予以适当地调整。在成孔钻进的过程中,特别是排碴的时候,要保证泥浆的比重处于1.1-1.2之间。对于容易塌孔的砂土以及厚度较大的夹砂层,成孔过程中的泥浆比重最好控制在1.1-1.3之间。当穿越卵石层或者是贝壳层的时候,需要将泥浆的比重控制在1.3-1.5范围内。如果是正循环钻进,那么应当将泥皮的厚度控制在2毫米左右,但如果是反循环钻进,则应当将泥皮的厚度控制在3毫米左右。

4.钢筋笼的质量控制

如果钢筋笼的长度较长,应当采用分段制作的方式,并且逐段地吊入到桩孔的内部,通过焊接的措施连接上下两部分钢筋笼。如果是单面焊,那么要保证焊缝的长度不低于钢筋8-10d。但是,如果是双面焊,那么则应当确保焊缝的长度不低于钢筋4-5d。其中,应保证接头处于错开的状态,相同截面的接头最好不超过50%。在制作钢筋笼的过程中,同样应当按照设计的要求,对钢筋型号与直径进行严格地校核,与此同时,应根据事先所涉及的距离与根数绑扎。对于加强筋和主筋来说,最好采用焊接的方式,但是要高度重视加强筋焊接的密度,进而规避钢筋笼形变的问题发生[4]。而螺旋钢筋和主筋最好利用铅丝进行绑扎,这样可以有效地规避点焊。在这种情况下,钢筋烧伤的几率就可以减小,而且钢筋有效截面也会减少。最后,在吊装钢筋笼的过程中,要确保处于垂直状态,同时还要保证钢筋笼中心和桩位设计中心处于相同轴线之上,并采取相应的措施进行固定,有效地避免偏位或者是上浮问题的发生。

5.桩的质量控制

在四期港口码头工程项目建设过程中,应严格遵循《港口工程桩基动力检测规程》的要求,委托工程质量检测中心,针对已经完成的灌注桩桩身结构展开严格地检测。而最终的检测结果就是检测波的波形不存在异常反射的情况,而且波速正常,桩身也是完整的。由此可见,桩具备理想的完整性特征。

结束语

综上所述,港口码头灌注桩的施工应当充分考慮工程项目附近的环境与地质状况来选择成孔的方法。但是在实际施工作业的过程中,由于地质存在差异,所以对施工质量产生了直接的影响。为了确保灌注桩的施工质量符合要求,就一定要积极地采取质量控制措施,进而推动码头工程项目的施工作业。

参考文献

[1] 李可,李开洋,陈永前等.利比里亚某港口码头钻孔灌注桩设计及其施工技术[J].探矿工程-岩土钻掘工程,2014(4):67-70.

[2] 孙钱平,王国平,朱丽飞等.近海岸钻孔灌注桩施工工艺及质量控制[J].水运工程,2014(1):192-196.

[3] 万磊,宁靖.深圳市盐田港国际集装箱码头水下灌注桩施工的质量控制[J].建筑工程技术与设计,2016(24):909,1565.

[4] 何清.码头钻孔灌注桩施工工艺应用与质量控制探讨[J].四川建材,2015(1):182-183.

作者简介

李旭东(1982-),男,江苏南京,助理工程师;研究方向:港口航道与长江岸线工程施工技术研究。