装卸料机电控系统硬件调试经验介绍

舒艳荣,李波

(1.北京航天自动控制研究所,北京 100854;2.中国核电工程有限公司,北京 100035)

装卸料机电控系统硬件调试经验介绍

舒艳荣1,李波2

(1.北京航天自动控制研究所,北京 100854;2.中国核电工程有限公司,北京 100035)

介绍了方家山核电工程项目装卸料机电控系统现场硬件调试的实践经验,包括现场硬件安装遇到的问题及解决方法,各传感器部件、电气装置、伺服电机驱动器、闭路电视系统的调试经验等,总结了现场安装和调试问题的预防、解决和优化办法,以及提高电磁兼容的相关手段等实践经验。

装卸料机;电控系统;硬件调试;实践经验

1 概述

装卸料机是核电站停堆换料期间完成反应堆换料的关键设备,其操作对象是反应堆燃料组件。目前国内运行、在建核电站装卸料机电控系统一直都由外国供货商垄断。为实现核电站装卸料机国产化的目标并确保国产化产品的市场竞争力,必须根据技术规格书的要求,设计开发具有国际水平的装卸料机数字化全自动控制系统。方家山核电工程项目自主供货装卸料机采用了CNPE自主研发的装卸料机控制系统,该项目装卸料机已顺利通过产品及成果鉴定,是国内第一台自主研发并用于百万千瓦级核电站工程的全自动数字化控制装卸料机产品。

方家山核电工程项目是中核集团首批EPC总承包项目,方家山项目部也经历了从成立、成长到成熟的发展过程。本文仅从核电厂众多设备之一的装卸料机设备的安装与调试阶段入手,总结调试的经验及遇到问题的解决方法。

2 安装实践经验:电气安装条件准备

2.1 安装前电气设备的准备

方家山一号机组装卸料机在电气安装时,对前期电气设备的管理不够重视,导致技术人员去现场指导安装的时候发现电缆托盘固定其用的螺母丢失、电源箱格兰头丢失,控制柜表面有严重划痕等问题,造成现场无法施工,延误工期。发现此问题后,技术人员要求现场相关设备管理者提高对电气设备管理的重视度,加强与厂家的沟通,在设备出厂前与到达现场后一一对照发货清单,检查是否齐全、设备有无损坏。

2.2 技术准备

(1)技术交流。2013年2月6号,为了缩短工期,应方家山现场项目部的要求,CNPE派技术人员前往现场指导电气设备安装工作。技术人员与CNCS、安装公司、调试队、业主前往方家山一号机组核岛内进行技术交流、踏勘。对电气安装时核岛内的环境、电缆托盘的安装位置、电源柜与控制台的安装位置,如何布线、电缆端接进行充分沟通与交流,确保电气安装能够顺利进行。

(2)设计文件核对。安装公司需要根据电缆次托盘图来确定电缆托盘的安装位置,因此在安装前期需要对出版的文件进行审查与核对,以防发生安装错误等问题。装卸料机在厂家调试期间曾出现过电缆托盘安装位置与设计文件不一致的情况,后来发现是因为厂家用旧版的图纸进行安装导致的。

3 硬件调试

3.1 硬件安装

3.1.1 硬件安装遇到的问题及解决方法

电缆托盘在安装时,由于连接到控制台001PP处的电缆过多而且很重,而控制台是放在装卸料机小车台面上的,需要跟设备一起移动,电缆在小车往180°方向运动的时候会发生弯曲,因此需要更改此处电缆托盘的设计,由原来90°直角改成平缓有弧度的弯曲角度,保证电缆在弯曲处不会由于过大的弯曲弧度而折断或损坏,也避免了电缆托盘上部承受过大的压力而损坏。

在配合机械进行主提升回转精度试验的时候,发现塔架在小车位于0°方向极限位置时无法旋转到270°的位置,原因是接入小车塔架上方接线箱004CR的电缆在塔架旋转180°以后就会跟其发生缠绕,再继续旋转的就会扯断电缆,因此需要改进电缆的走线,具体方法是把接线箱004CR下部的进线电缆与其上方的大车门架固定在一起,使电缆不跟旋转的塔架接触。

主提升下部的水下灯电缆也有此问题,解决方法同上。

3.2 硬件调试经验及问题

3.2.1 传感器

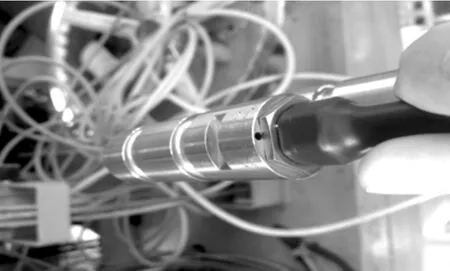

方家山一号机组装卸料机在设备调试期间发生了载荷传感器信号不稳定的问题。经过各种模拟环境试验,从传感器到PLC这段路径一一排查,所呈现的数据均正常,此时的问题只会出在传感器本身或是机械设备题。通过更换新的传感器进行测试,找到了问题的原因,是机械平衡重安装的问题所致(图1)。

图1 载荷传感器

在调试大车防撞限位开关时发现当传感器触发时没有输出信号,而到传感器未触发时却有信号输出,后根据产品说明书对此光电传感器进行设置,解决了问题。

3.2.2 空气阀门

装卸料机在硬件调试期间遇到了控制抓具啮合脱扣的气源供气不足的问题,导致抓具在啮合的时候不能开到位,无法牢固的抓取燃料组件。技术人员在排查问题时发现,供气气源在压力阀门进口处的压力是满足条件的,工控机人机界面中显示的供气压力也是正常的,然而压力阀门的出口却没有空气排出,经过安装人员的确认,发现是压力阀门装倒所致。在排查过程中还发现了从电磁阀到抓具这段的气管位置接错的问题。在排查完毕后抓具恢复正常使用。

3.2.3 伺服电机驱动器(图2)

在调试电视杆的过程中发生过电视杆电机驱动器故障,报警处显示电流过载,控制盒电缆发生短路,后经过断电测量,发现电机制动器控制盒的短接线连接错误,导致短路。

在调试装卸料机大车的时候经常发生大车跑偏的问题,尤其在慢速的时候两台电机的转速偏差会非常大。根据经验,技术人员修改了编码器纠偏程序,但是问题并没有解决。在观察大车两台驱动器运行时的参数后发现,两台电机在速度给定信号一致的情况下,输出的转速却不一样,当电机停止时检测驱动器的输出电流,发现两台驱动器存在明显差异(理论上此时输出电流应为0A左右,而其中一台电机的电流此时达到了0.19A),而转速的偏差过大就是因此而来的。根据原理图进行排查,从驱动器供电到驱动器给PLC发送信号这段路径并没有发现问题,手柄发送速度命令给驱动器的信号也是正常的,因此判断问题出自驱动器本身,在联系驱动器厂家后发现是驱动器内部的电路板短路造成的,在更换驱动器后问题得到了解决。

图2 大车伺服电机驱动器

在调试期间发生过装卸料机主提升机构无法动作的问题,在检查软件程序后发现PLC没有接收到主提升电机制动器闸阀打开的信号,起初怀疑其没有收到打开命令,但通过测量发现PLC已经输出了打开命令,根据经验判断问题出自电机的制动器。经过检查、咨询厂家后发现主提升电机制动器在接受闸阀打开信号后有动作,但是由于其表面附着一层润滑油,由于现场环境比较恶劣,闸阀的边缘位置沾了很厚的一层污垢,闸阀打开后无法触碰内部的限位开关,导致制动器无法发送闸阀打开的信号给控制系统。解决方法是将主提升电机整体拆下来,清理制动器闸阀的污垢,保证不堵塞传感器。

3.2.4 闭路电视系统

闭路电视系统是操作员控制装卸料机的基础,它主要用于主提升系统对燃料组件的抓取和释放过程的在线观察和记录,同时也可以作为各种水下操作的观察手段。因此闭路电视系统的稳定性是十分重要的。如图3所示,控制台左侧的监控画面就是其中一部分。

图3

闭路电视系统在硬件调试期间并未出现什么问题,但有些方面需要注意,例如为了观察各种操作,摄像头的移动必须与主提升平行,位于固定套筒的底部,摄像头的安装角度应对应燃料组件的一个角,允许同时观察燃料组件的两个面。

3.2.5 电磁兼容

电磁干扰的产生会降低设备或系统的性能,严重时会引起爆炸。在调试阶段,闭路电视显示器就曾因为电磁干扰而使显示的画面非常模糊,有许多条纹,影响监控。解决方法是通过使用带有屏蔽层的电缆来消除电磁干扰。

在装卸料机控制系统中,最需要注意电磁干扰的设备就是伺服电机驱动器,它是主要的干扰源。消除电磁干扰的途径包括以下方面。

(1)利用屏蔽技术消除电磁干扰。这点主要用于伺服电机驱动器处,电机的动力电缆均选用带有屏蔽层的电缆,并且屏蔽层必须可靠接地。模拟信号的传输线均使用双屏蔽的双绞线。不同的模拟信号线均独立走线,并且拥有各自的屏蔽层。

(2)利用接地技术消除电磁干扰。控制柜与电源柜中的所有设备要保持良好接地,5台电机驱动器之间必须相互共地。

(3)利用布线技术改善电磁干扰。电机动力电缆需要独立于其他电缆走线,同时要避免电机电缆与其它电缆长距离平行走线,以减少驱动器输出电压快速变化而产生的电磁干扰。

(4)利用滤波技术降低电磁干扰。此方法需要利用进线电抗器来降低驱动器产生的谐波。

4 结语

综上所述,方家山项目装卸料机作为国内第一台自主研发并用于百万千瓦级核电站工程的全自动数字化控制装卸料机产品,为今后的设计工作积累了宝贵的经验。

[1]朱文立.电磁兼容-设计与整改对策及案例分析[M]. 北京:电子工业出版社,2012.

TH242

:A

:1671-0711(2017)08(上)-0183-03