聚晶金刚石复合片崩角缺陷视觉检测技术研究*

陈 琛, 郭 桦, 李慧慧, 黄莹祥

(1.华侨大学 脆性材料加工技术教育部工程研究中心,福建 厦门 361021;2.华侨大学 制造工程研究院,福建 厦门 361021)

聚晶金刚石复合片崩角缺陷视觉检测技术研究*

陈 琛1,2, 郭 桦1,2, 李慧慧1,2, 黄莹祥1,2

(1.华侨大学 脆性材料加工技术教育部工程研究中心,福建 厦门 361021;2.华侨大学 制造工程研究院,福建 厦门 361021)

针对目前国内生产聚晶金刚石复合片(PDC)的企业大多数在表面缺陷检测环节严重依赖于人工检测,存在检测效率低、主观性强等问题,提出了一种基于机器视觉的检测方法替代人工检测。将倒角边缘的崩角缺陷作为检测目标,研究崩角图像的表面特征后,提出了在硬件上使用零角度环形光源突出崩角特征,在检测方式上通过阈值分割、中值滤波进行预处理,然后利用最小二乘法拟合获取倒角圆环的圆心位置和小圆半径并建立掩码,最后通过与(AND)运算提取出崩角信息,进行识别和标记。结果显示:实现对图像中的崩角缺陷自动检测和定位,并且判断标准统一。

视觉检测; 缺陷检测; 掩码; 聚晶金刚石复合片

0 引 言

目前,国内大多企业对于聚晶金刚石复合片(polycrystalline diamond compact,PDC)表面缺陷的检测[1],仍然严重依赖于人工检测,对检测人员视力损害较大,而且存在检测效率低、主观性强、检测结果的精确性和可靠性无法保障等问题。机器视觉检测技术已被广泛应用于生物医学、纺织加工、电子制造、机械加工等行业[2,3],并且取得了显著成果。国外,Lu C J等人[4]提出了一种基于独立成分分析方法的薄膜晶体管液晶显示器表面缺陷检测方法,实现了对显示器表面缺陷快速准确的判断;Chang C等人[5]设计了一种基于神经网络技术的半导体晶片缺陷自动检测,实现了对半导体晶片的各种缺陷进行识别和分类;Piironen T等人[6]设计了一种运用数学形态学分割铜合金板表面缺陷图像的方法,从而能更加准确地提取出缺陷信息。国内,2010年,周金山等人[7]于介绍了一种利用机器视觉技术实现螺纹缺陷自动检测的方法,不仅实现了螺纹缺陷的自动化检测,还提高了检测结果的可靠性;2016年,黄志鸿等人[8]提出了一种基于机器视觉的啤酒瓶口缺陷检测分类方法研究,实现了对啤酒瓶口缺陷的提取和准确分类。

本文通过对PDC实际生产过程中常见的崩角缺陷的图像特征进行研究,提出了使用机器视觉技术替代人工检测的方法。

1 图像采集硬件实验平台

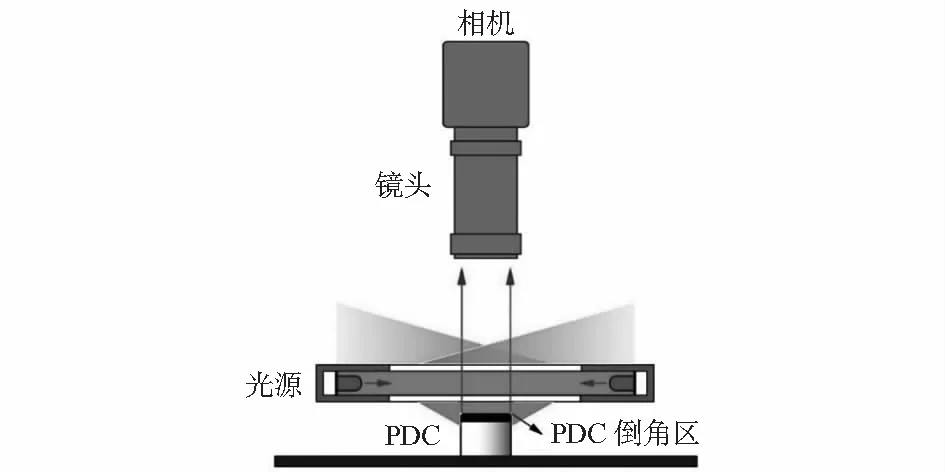

在实际生产中,图像采集系统是由相机、光源、图像采集卡、机械运动平台等组合而成的光、电、机一体化的检测装置[9]。PDC图像采集装置结构简图如图1所示。

图1 PDC图像采集装置结构简图

选择适合的光源不仅有助于提高视觉检测系统获得的图像质量,还能使拍摄的图片中缺陷信息与背景信息很好地分离,从而降低图像处理的难度。

PDC大多是圆柱形,崩角缺陷一般出现在聚晶金刚石层倒角处边缘。为了获得崩角缺陷特征较明显的图像,照明系统采用零角度环形LED光源,光线照射在PDC上,倒角和崩角缺陷区域反射的光线进入高清手动调焦镜头后,到达相机的感光芯片,相机拍照获得图像。因此,所采集的图像中,倒角和崩角显示为亮色,并且崩角在环形倒角小圆围成的区域内,其他区域显示为暗色,较好地识别出崩角缺陷特征。

选用德国Basler公司acA2500—14gm型千兆网工业相机,及日本CBC公司的computar tc5m—50高清手动调焦镜头。图像由千兆网传输至PC,相机1 s可以采集14帧图像,满足实验速度要求。

2 崩角缺陷特征提取

为避免在数字图像采集与传输等环节中引入噪声,对图像数据的处理与识别造成影响[10],需要对原始图像进行预处理,以消除噪声、增强对比度等,后续更好地处理图像[11,12]。本文中的预处理包括阈值分割、中值滤波处理。由于崩角位于倒角圆环小圆区域,且崩角和倒角圆环灰度值较高,背景信息灰度值较低,所以根据崩角图像的特征,可以首先提取出崩角所在区域的信息,然后再对崩角进行识别和标记。通过实验,得到PDC图像总体检测算法流程,如图2所示。

图2 PDC图像检测算法流程

2.1 阈值分割

阈值分割也可称为二值化[13],将图像进行二值化处理,可以提高目标像素与周围背景像素的对比度,便于后续图像处理操作,其中最重要的就是阈值(Tgray)的选取。直方图阈值法是选取阈值的一种方法,即依据图像的直方图,通过对直方图进行分析来实现对图像的分割[14]。实现的方式如下:

当图像中像素值小于灰度阈值Tgray时,置为0;否则,置为255,如式(1)所示

(1)

式中x,y分别为像素的x,y坐标;Tgray为设定的分割阈值。

图3为崩角缺陷图像的灰度直方图,图中有2个相隔较远的峰。左侧峰为亮度较低的部分,对应于图像中较暗的背景部分;右侧峰为亮度较高的部分,对应于图像中需要分割的目标(倒角区域和崩角区域)。选择的阈值Tgray为两峰之间波谷宽度的中间点时(约为140),即可较好地分割目标,处理结果如图4(b)所示。

图3 崩角缺陷图像灰度直方图

上述为人为设定阈值,也可以实现自动设定阈值。大津法(Otsu),可以自动计算合适的二值化分割阈值。用Otsu法进行阈值分割,处理结果如图4(c)所示。观察图4(a)~图4(c),对直方图阈值法和Otsu法在处理效果上进行比较,可以看出:原图像中的目标信息均被很好地分割出来,大部分背景信息均被很好地剔除,仅余少量白点。

图4 预处理结果

2种算法的处理时间如表1所示,保留4位有效数字,可以看出:直方图阈值法的执行速度要较高于Otsu法,所以综合考虑,选用直方图阈值法对崩角图像进行阈值分割。

2.2 中值滤波

阈值分割后的黑色背景区域存在少量白点,由于这些白点各自孤立且包含像素个数少,与邻近区域的灰度值差值很大,比较容易通过滤波去除。中值滤波具有在去除噪声和白点的同时有效保护图像边缘的特征,因此,采用该方法对崩角图像进行降噪和去除孤立白点。选用5×5滤波模板。二维中值滤波的输出公式如式(2)所示

表1 阈值分割所需时间对比

g(x,y)=med{f(x-k,y-l),k,l∈w}

(2)

式中f(x,y)为原始图像;g(x,y)为处理后的图像;w为二维模板。

处理结果如图4(d)所示。经过中值滤波后,图像中的噪声和白点几乎全部去除,同时崩角的边缘变得较平滑。

2.3 圆心定位

为了确保有效提取崩角图像中的缺陷信息,需要准确获取图像中倒角圆环小圆圆心位置和半径大小。采用最小二乘法拟合[15]得到该坐标和半径大小,处理结果如图5所示。

图5 最小二乘法拟合圆心定位

具体方法为:1)寻找图4(d)中所有连通域的轮廓并存储在一个向量中,每条轮廓均由有序点组成。2)由于仅需拟合倒角圆环的小圆,故需将向量中存储的除倒角圆环小圆轮廓以外的其它轮廓删除,包括倒角圆环大圆轮廓。设定最大轮廓的长度为Lmax,最小轮廓的长度为Lmin,针对向量中存储的所有轮廓,验证轮廓的大小,长度大于Lmin小于Lmax的轮廓保留,其他轮廓删除。根据实验结果,Lmax取 2 400(像素个数),Lmin取1 500(像素个数),向量中仅剩下了倒角圆环小圆轮廓在图像中的点集坐标。针对不同直径的PDC,需要调整Lmin和Lmax的参数才能达到预期目的。

3)根据倒角圆环小圆轮廓在图像中的点集坐标,拟合得到倒角圆环小圆圆心位置和半径长度。

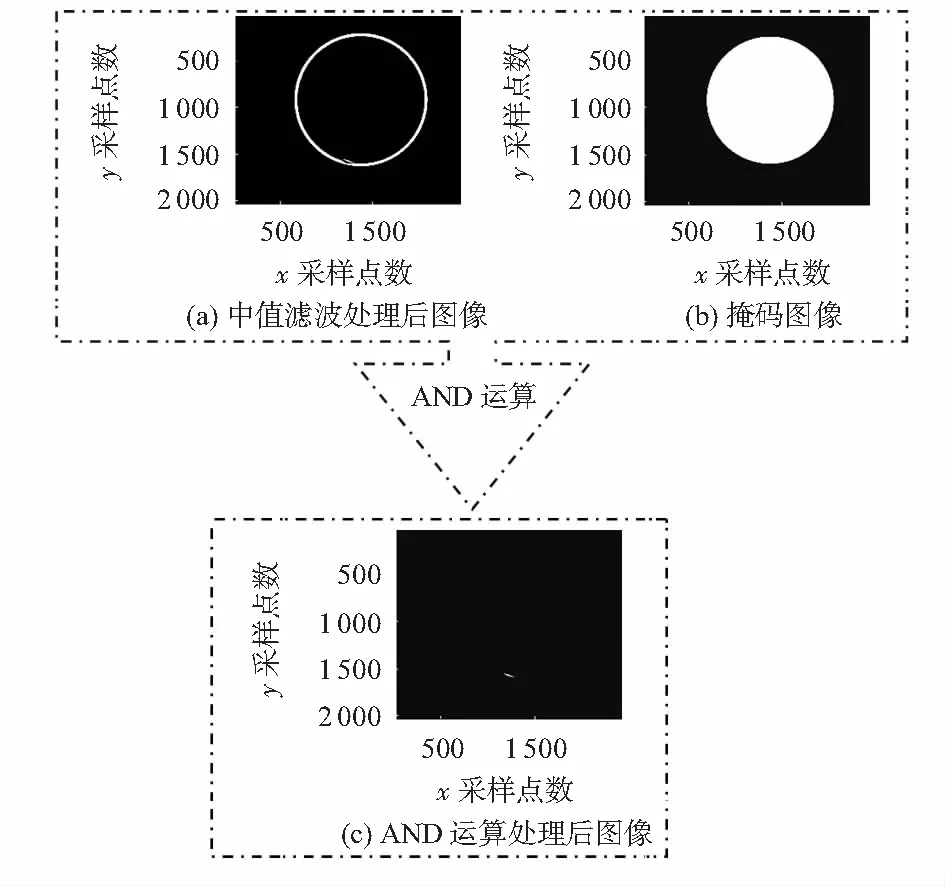

2.4 算术运算

利用倒角圆环小圆圆心位置和小圆半径绘制一个全白色的圆创建一个掩码。AND运算只对非零掩码像素进行,其余像素不会受到 影响。将中值滤波处理后的图像与创建的掩码进行AND运算。

图6 算术运算处理流程与结果

算法处理步骤如下:

1)创建一个与原始图像尺寸相同的黑色背景图像。

2)以点(1363,909)为圆心,690为半径(数字代表像素),在步骤(1)中创建的黑色背景图像中画一个全白色的圆,完成掩码的创建,结果如图6(b)所示。

3)将中值滤波后的图像(图6(a))与掩码执行AND运算。处理结果如图6(c)所示。

与中值滤波处理后的图像相比,得到的新图像倒角圆环小圆内的像素没有任何变化,其余部分像素全部为黑色。经过处理后,图像中只剩下了黑色的背景和白色的崩角。

2.5 缺陷识别与标记

若PDC有崩角缺陷,则经过算术运算后的图像中会有白色的崩角信息。对于崩角图像中的崩角区域,用最小外接矩形进行标记。根据实验结果,判断崩角原图中有一个崩角,标记结果如图7所示。

图7 最小外接矩形标记崩角区域

3 结 论

基于机器视觉技术的PDC崩角缺陷检测方法替代传统的人眼检测方式可行。而且,给出的PDC崩角缺陷检测方法能准确地识别出PDC倒角边缘是否存在崩角,同时还可以对崩角位置进行标记,从而为PDC崩角缺陷的检测方式提供了一种新的选择。

除了常见的崩角缺陷之外,在PDC生产过程中还会产生其它的表面缺陷,下一步还将对黑心、划伤等表面缺陷图像识别方法进行研究,为进一步开发出基于机器视觉技术的PDC表面缺陷检测系统提供研究基础。

[1] 黎明发,张 力.金刚石复合片的性能检测及发展趋势[J].武汉理工大学学报:信息与管理工程版,2007,29(6):1-4.

[2] 周显恩,王耀南.基于机器视觉的瓶口缺陷检测方法研究[J].电子测量与仪器学报,2016,30(5):702-713.

[3] 葛恒赫.基于机器视觉的外螺纹表面缺陷检测技术研究[D].重庆:重庆大学,2014.

[4] Lu C J,Tsai D M.Independent component analysis-based defect detection in patterned liquid crystal display surfaces[J].Image and Vision computing,2008,26(7):955-970.

[5] Chang C,Li Y,Chang C H,et al.An unsupervised neural network approach for automatic semiconductor wafer defect inspection[J].Expert Systems Applications with,2009,36(1):950-958.

[6] Piiroonen T,Silven O,Pietikainen M,et al.Automated visual inspection of rolled metal surfaces[J].Machine Vision and Applications,1990,3(4):247-254.

[7] 周金山,娄训志.基于机器视觉的螺纹缺陷检测方法[J].湖北工业大学学报,2010,1(2):4-6.

[8] 黄志鸿,毛建旭.基于机器视觉的啤酒瓶口缺陷检测分类方法研究[J].电子测量与仪器学报,2016,30(6):873-879.

[9] Gonzalez R C,Woods R E.Digital image processing[M].3rd ed.Beijing:Publishing Industry Electronics Industry,2007:643-665.

[10] 刘焕军,王耀南,段 峰.基于支撑向量机的空瓶智能检测方法[J].控制与决策,2005,20(12):1434-1437.

[11] 章 霄,董艳雪,赵文娟,等.数字图像处理技术[M].北京:冶金工业出版社,2005.

[12] 孙即祥.图像分析[M].北京:科学出版社,2005.

[13] 孙国栋,赵大兴.机器视觉检测理论与算法[M].北京:科学出版社,2015.

[14] 刘成龙.精通Matlab图像处理[M].北京:清华大学出版社,2015.

[15] 郭亚娟,秦襄培,章秀华.基于最小二乘拟合的PCB板焊点定位[J].计算机与数字工程,2014(11):2181-2184.

郭 桦 (1956-),男,通讯作者,博士,教授,硕士生导师,主要从事超硬材料及相关设备的研究工作,E—mail:guoh1214@hqu.edu.cn。

Research on vision detecting technology of polycrystalline diamond compact edge defect*

CHEN Chen1,2, GUO Hua1,2, LI Hui-hui1,2, HUANG Ying-xiang1,2

(1.Engineering Research Center for Machining of Brittle Materials of Ministry of Education,Huaqiao University,Xiamen 361021,China; 2.Institute of Manufacturing Engineering,Huaqiao University,Xiamen 361021,China)

Aiming at problem that most domestic enterprises which produce polycrystalline diamond compact(PDC)rely heavily on manual detection on surface defect detection and manual detection leads to some problems such as low detection efficiency and strong subjectivity,propose a method based on machine vision to replace manual detection. Select the chamfered edge defect as the detection target, study the surface characteristics of the edge defect image, put forward using zero angle ring light source on hardware prominent edge defect characteristics,preprocess with threshold segmentation and median filtering,and then use the least squares fitting to obtain circle center position and the radius of the smaller circle of chamfer ring and build a mask.Finally,the edge defect information is extracted by AND operation,and then identify and mark.The results show that the automatic detection and positioning of the edge defect in the image are realized,and judgment criteria is unified.

vision detection; defect detection; mask; polycrystalline diamond compact(PDC)

10.13873/J.1000—9787(2017)07—0053—04

2017—05—25

国家科技支撑计划资助项目(2012BAF13B04);华侨大学研究生科研创新能力培育计划资助项目(1511403001)

TP 391

A

1000—9787(2017)07—0053—04

陈 琛(1992-),男,硕士研究生,主要研究方向为机器视觉与运动控制技术,E—mail:1511403001@hqu.edu.cn。