4 500 t半潜驳船压载水管路水锤计算与分析

秦欢,樊红,董勇

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.广州航通船业有限公司,广州 510290)

4 500 t半潜驳船压载水管路水锤计算与分析

秦欢1,樊红1,董勇2

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.广州航通船业有限公司,广州 510290)

为了解决4 500 t半潜驳船压载水管路试验时出现的故障,分析管路破损情况,初步推断管路中膨胀节损坏的原因是产生了较大水锤力,计算水锤力,在管道应力分析软件CAESAR Ⅱ中建立压载水管路的有限元模型并进行动态载荷计算,验证膨胀节损坏的原因,提出增大关阀时间的解决措施,并获得试验成功。

半潜驳船;压载水管路;水锤;动态分析;膨胀节

半潜驳船是海洋运输中一种重要的运输工具,可以运送大型钢结构件、海上平台,以及可移动性的海上建筑等超大超重件。得益于它强大的压载水系统,半潜驳船可以快速下潜和上浮进行作业。与一般民用船舶相比,半潜驳船的压载水系统更为复杂,在装卸货物时,需要精确调节各压载舱的压载水量使船舶保持平衡。

某4 500 t半潜驳船在第一次压载水系统效用试验时出现压载水管路中的金属波纹管膨胀节严重破损,膨胀节损坏原因,为此,对管路展开分析寻找。

1 工程背景

该4 500 t半潜驳船上的压载舱沿船长方向左右对称布置,左右舷各有2个压载泵,位于船舶中部,分别负责船艏和船艉的压载舱。压载泵Q=935.00 m3/h,工作压力p=0.137 MPa。管子的材质是ST10号钢,E=206 GPa。尺寸有3种,见表1。支管上装有金属波纹管膨胀节。

表1 管材尺寸 mm

第一次压载水效用试验发现压载情况异常,多个支管上膨胀节严重变形甚至破裂,见图1。

图1 第一次试验时部分损坏的膨胀节

在确定膨胀节无质量问题情况下,初步判断管路中可能出现了较大水锤力。

水锤事故产生的原因很多[1-2],在船舶行业,有学者对船舶生活水管路[3]和核动力装置给水回路[4]的水锤现象及管路系统的振动噪声[5]进行了分析,关于船舶压载水管路的水锤危害,报道较少。

1.1 半潜驳船压载水管路特点

水锤是由于液体速度变化而产生的惯性力。当阀门关闭时,正常流动的液体流速突然变为0,这种流速的突变最终导致管路中产生一个来回震荡的水击波,这就是水锤。

通常出现水锤现象的管路特点是:长距离、多起伏、压头高、以及流体温度变化大。船舶压载水管路相对于普通陆上输水、送气管道长度短很多,并且管路布置基本没有起伏,压载水温度也不会改变,且压头较低。所以对于普通船舶,其压载水管路很少会出现严重水锤故障,导致船舶管路设计人员对水锤问题的认识不足。但对于半潜驳船,其压载水管路压载水流量大、流速高,存在出现水锤现象的可能。

1.2 压载水系统水锤现象原因

压载水系统的任务是通过压载水泵、阀箱和压载管路将压载水注入各个压载舱,将压载水从各个压载舱中排出和进行各个压载舱之间的调驳。在作业中,半潜驳船通过控制压载水的进出控制船舶纵倾、横倾、吃水以保证平稳作业,阀门会频繁的开关,导致出现水锤现象。此时管路中流体流速急剧改变,管路中瞬变水流的瞬时压力出现反复迅速的变化,其瞬间压力能达到正常工作压力的几十倍,并且在三通弯头等处对管路系统造成剧烈冲击,使管路出现位移并产生剧烈振动[6-7]。在该半潜驳船的压载水管路系统中,膨胀节是管路中最薄弱的部位,当水锤现象发生时,管路的压力或位移值超过膨胀节的失稳极限,膨胀节就可能损坏。

2 压载水管路水锤力计算

2.1 计算模型

对整个压载水管系统进行简化。水锤大小与管路长度有直接关系,根据总管到压载水舱之间的距离,所有含有膨胀节的支管可以分为三类:到尾尖舱,5号压载舱和4号压载舱的支管。简化后的部分压载水管路见图2。图2中总管与压载泵相连,支管通到各压载舱,V1~V5为控制各个支管的干式液压蝶阀,J1~J8为金属波纹管膨胀节。P1,P2,P3分别表示到尾尖舱,5号压载舱,4号压载舱的支管类型,P1情况管子通径200 mm,弯头到阀门距离L=31.21 m;P2管子通径250 mm,L=21 m;P3情况管子通径250 mm,L=10.32 m。1010,1350,1720为3种支管弯头处的节点号。

管路中阀门关阀时间可调,第一次实船试验时设置的阀门关闭时间为0.4 s,工作状态为全开或全闭,阀门开度随时间的变化基本是直线变化,且初始值为1。

海水密度为ρ=1 025 kg/m3,海水体积模量为K=2 350 MPa。

图2 部分压载水管路布置示意

2.2 计算步骤

水锤力在弯头处作用在管路上,使管路产生位移,计算时考虑从阀门到弯头之间的这段管路。主要计算步骤[8]如下。

水锤力计算首先需要判断是直接水锤还是间接水锤,它取决于关阀时间ts和水锤波在管路中传递一个来回的时间tr的大小。

(1)

式中:L为管路长度,m;α为水锤波速,m/s。当ts≤tr时,产生的是直接水锤,反之是间接水锤。

由于tr远小于关阀时间,压载水管路中发生的水锤都是间接水锤。

由于管壁具有弹性和水体的压缩性,水锤力以弹性波的形式沿管道传播,水锤波在管道中的传播速度为

(2)

式中:K为液体体积模量,MPa;ρ为流体密度,kg/m3;D为管道内径,mm;E为管道材料弹性模量,MPa;δ为管道壁厚,mm。

对于间接水锤的求解,需要求得管道特性常数和水锤常数,其中管道特性常数为

(3)

式中:α为水锤波速,m/s;v为管路中流体速度,m/s;h为管路中静压头,m;g为重力加速度,9.8 m/s2。

水锤常数为

(4)

式中:L为弯头到阀门间的距离,m;v为管路中流体速度,m/s;h为管路中静压头,m;ts为关阀时间,s;g为重力加速度,9.8 m/s2。

极限水锤的水锤压力P为

(5)

式中:P0为管路中初始压力,Pa。

水锤作用在管道上的力为

F=AP

(6)

式中:A为管道截面积,m2;P为水锤压力,Pa。

由此求得

P1:F=131 872 N,p=4.1 MPa;

P2:F=42 328 N,p=0.9 MPa;

P3:F=17 797 N,p=0.4 MPa。

3 膨胀节损坏原因分析

对于该压载水管路,水锤造成的直接危害是膨胀节损坏。在效用试验时P1和P2情况下波纹管全部损坏严重;P1损坏情况最严重,部分甚至破裂;P3情况波纹管部分变形。

3.1 内压失稳情况分析

膨胀节波纹承受过大的内压或外压,都会发生失稳,此时波距发生较大变化,改变了膨胀节原来性能,使得其疲劳寿命、承压能力以及吸收位移能力降低。在膨胀节设计时平面失稳压力应大于1.5倍设计压力,柱失稳压力应大于2倍设计压力[9]。该船所用膨胀节平面失稳压力为1.5 MPa,柱失稳压力为2.0 MPa。P1、P2、P3 3种情况下水锤最大计算压力分别为4.1、0.9、0.4 MPa。4.1 MPa远大于平面失稳和柱失稳压力极限,因此P1情况下膨胀节会由于管内压力过大而导致膨胀节失稳破坏。

3.2 管道运动

管道的运动有横向位移和轴向位移。因为管路中膨胀节附近都有横向约束,水锤力作用在管道中会使管道发生振动,振动引起膨胀节性能下降。

用CAESAR II软件分析轴向位移。通过建立压载水管路的有限元模型,分析在承受水锤力情况下管路的位移情况[10]。

管道为刚性元件,管道的位移全部由膨胀节吸收,可以将弯头处的位移值作为膨胀节的位移量。该金属波纹管膨胀节在轴向的最大位移量为24 mm[11]。超出这个值后管路就很可能会失稳。

载荷的持续时间为

(7)

式中,L为弯头到阀门间的距离,m;α为水锤波速,m/s。

不平衡动载荷的上升时间为5 ms。3种情况下压载水管路的参数见表2。

表2 压载水管部分参数值

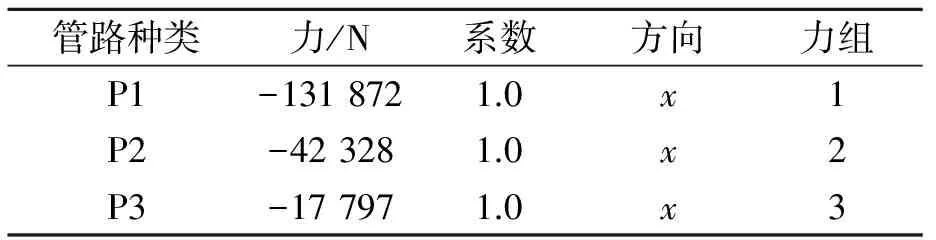

选择力的作用位置在弯头处,力的方向背离弯头。分别定义3种情况下的DLF频谱值,其中P1情况的频谱见图3。设置力组,见表3。

图3 P1情况DLF频谱图

表3 3种管道受力情况

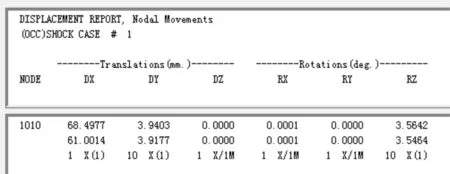

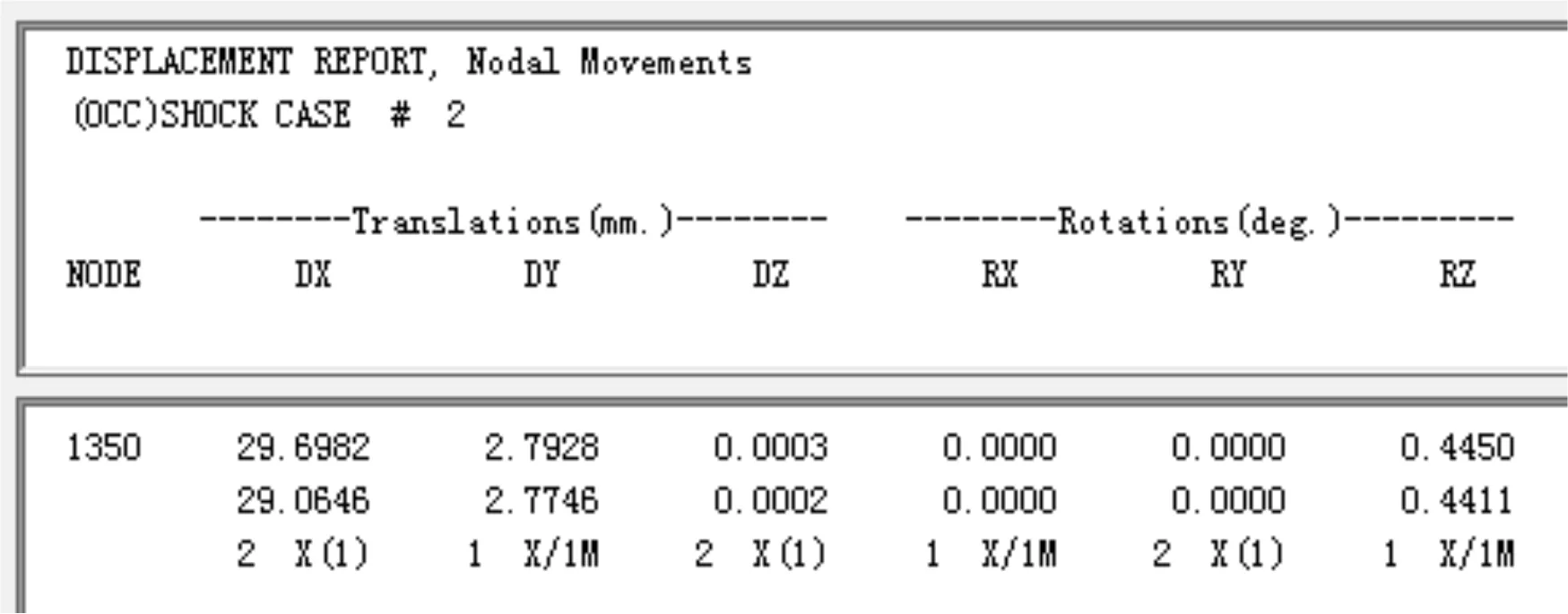

设置DLF频谱、静态和动态力的组合工况,然后进行计算,得到弯头节点处的位移值报告,计算结果见图4~6。

图4 P1情况下弯头处位移值

图5 P2情况下弯头处位移值

图6 P3情况下弯头处位移值

从图中可知P1,P2,P3情况弯头处的位移值分别为68,30,16 mm。P1和P2情况弯头处的位移值已经超过了膨胀节伸缩的限度,P3情况弯头处的位移值没有超过膨胀节的限度。

由上述分析确定P1情况下膨胀节由于压力和位移均超过限度而损坏;P2情况膨胀节损坏主要是由于变形超过弹性限度而损坏;P3情况下的压力和位移值都没有超过限制,变形情况较轻。

4 解决水锤问题的措施

4.1 解决措施

影响水锤力最大的4个因素为:弯头到阀门间的距离;管路中流体速度;管路中静压头;关阀时间。其中总管到压载舱的距离已经是最短,因此弯头到阀门间的距离无法减少;压载泵为大流量低扬程泵,管路中静压头变化的幅度非常小;管路中流量一定,想要降低流速必须要增大管径,重新更换管路的成本大,不可取。压载水管路中阀门的关阀时间可调,因此认为减少水锤力最便捷有效的方法是增大阀门的关阀时间。

4.2 分析计算

综合考虑实际情况,设置关阀时间为t=5 s。重新计算水锤力的大小。

P1:F=5 484 N,p=0.17 MPa;

P2:F=8 418 N,p=0.15 MPa;

P3:F=6 782 N,p=0.14 MPa。

管道中压力与正常工作时的压力相比增加很少,管路安全。通过CAESAR Ⅱ软件计算位移量进行检验。t=5 s时压载水管部分参数值见表4。

表4 t=5 s时压载水管部分参数值

由表3可见,与t=0.4 s时相比,作用在弯头上的水锤力大幅减小。同样,计算出弯头处的位移值,得到的计算结果为P1、P2、P3情况弯头处的位移值分别为3,4,2 mm。远远小于膨胀节的失效值,管路安全。

4.3 试验验证

找到解决措施后,更换了新的膨胀节并选择在相同的水域进行第二次下潜试验。第二次试验时设置液压阀的关阀时间为5 s,其他条件与第一次试验时一致。在整个试验过程中所有膨胀节没有损坏。该船交付使用1年多以来,再也没有出现此类故障。说明在压载水管路无法进行大的更改情况下,通过增大关阀时间可以很好的解决水锤问题。

5 结论

1)半潜驳船压载水系统工作时由于流量大,较普通民用船舶更易出现水锤现象。

2)半潜驳船压载水管路关阀时间过短,会导致水锤故障发生。通过增大关阀时间即可有效避免水锤故障。

3)半潜驳船压载工作时关阀时间也不能无限延长,因而在压载水管路设计时,还可以从以下方面考虑进一步降低水锤影响,如在膨胀节处增加固定支架的强度,提高管路的稳定性;对于较长距离管路,在设计时管径不能过小等。

在船舶压载水管路设计时,通常考虑的是泵和管道的流量能否满足船舶设计要求,以及管路如何布置最为合理,很少会考虑水锤动态载荷的影响,因而可能导致管系损坏。对于半潜驳船等船舶,压载水系统是船上最重要的部分,在管路设计时需要对水锤问题做一些针对性的设计,并对压载水管路进行水锤动态载荷校核,确定能够保证安全的关阀时间,并写入船舶操作规程。同时对操作人员进行培训,增强他们对水锤危害的重视程度,避免由于操作不当导致破坏性水锤问题发生。

[1] 杨玉思,徐艳艳,羡巨智.长距离高扬程多起伏输水管道水锤防护的研究[J].给水排水,2009(4):108-111.

[2] 周龙才,刘梅清.长管道泵系统水锤计算软件的开发及应用[J].武汉大学学报(工学版),2005(6):100-104.

[3] 陈继军.船舶生活水管路中的水锤现象分析[J].船舶,2002(6):36-37,42

[4] 胡志敏.核动力装置二回路给水系统水锤动态计算分析[J].船海工程,2007(3):90-93.

[5] 尹志勇,钟荣,刘忠族.管路系统振动噪声控制技术研究现状与展望[J].舰船科学技术,2006(增刊2):23-29.

[6] 谭平,徐蕾,凌晓聪.动力管道水锤激振分析[J].南京理工大学学报(自然科学版),2006(2):182-185.

[7] 李松,马建中,高李霞,等.水锤引起的管道振动特性分析[J].核动力工程,2008(6):25-29.

[8] 匡会健.水电站[M].北京:中国水利水电出版社,2005.

[9] 金属波纹管膨胀节通用技术条件:GB/T 12777—2008[S]. 中国船舶工业集团公司,2008.

[10] COADE, Inc. CAESAR II Applications Guide[S],2001.

[11] 金属波形膨胀节:CB1153—93[S].中国船舶工业总公司,1993.

The Water Hammer Calculation and Research of 4 500 t Semi-submersible Barge Ballast Water Pipeline

QIN Huan1, FAN Hong1, DONG Yong2

(1.School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063,China;2.Guangzhou Hangtong Shipbuilding and Shipping Co. Ltd., Guangzhou 510290, China)

In order to solve the failure problem of a 4 500 t semi-submerged barge during the ballast water pipeline test, the damage of the pipeline was analyzed, which can be concluded that the water hammer force leads to the damage of the expansion joint. After calculating water hammer force, the FE model of the ballast water pipeline under dynamic load was established in CAESAR Ⅱto verify the causes of the expansion joint damage. The solution was put forward to increase the valve closing time, which was proved to be successful by experiment.

semi-submersible barge; ballast water pipeline; water hammer; dynamic analysis; expansion joint

10.3963/j.issn.1671-7953.2017.04.006

2016-11-15

国家自然科学基金(51479154);国家科技支撑计划(2014BAG04B02)

秦欢(1992—),男,硕士生

研究方向:振动与噪声控制

U664.84

A

1671-7953(2017)04-0025-05

修回日期:2016-11-30