脱镁硼泥和废玻璃制备泡沫玻璃的工艺研究

姜欣欣 / 辽宁地质工程职业学院

脱镁硼泥和废玻璃制备泡沫玻璃的工艺研究

姜欣欣 / 辽宁地质工程职业学院

研究了用脱镁硼泥和废玻璃制备泡沫玻璃的工艺条件。试验发现,在烧结温度为600℃烧结时间为30min,发泡温度为790℃,发泡时间为10min,发泡剂含量为10Wt%时,可以制备出性能优异的泡沫玻璃。

脱镁硼泥;废玻璃;泡沫玻璃

一、试验

(一) 材料与工艺

以丹东凤城某硼厂硼泥为基材,其他原料盐酸(36~38%),氧化铜(25~28%)(均为质量分数),氧化亚铜(30%),EDTA,EGTA,碳酸钠,磷酸钠,硼砂,三氧化二锑(均为分析纯)

试验基本工艺流程如下:

硼泥+HCl→硼泥分解→沉淀纯化→镁的沉淀→固液分离→固固分离→超细氢氧化镁;

碎玻璃→研磨→研磨混料→高温玻璃化→研磨混料→制胚→加热→保温退火→产品分析。

(二)性能与测试

需测试表观密度,吸水率,抗压强度,抗折强度,导热系数等。

二、结果与讨论

(一)脱镁硼泥成分分析

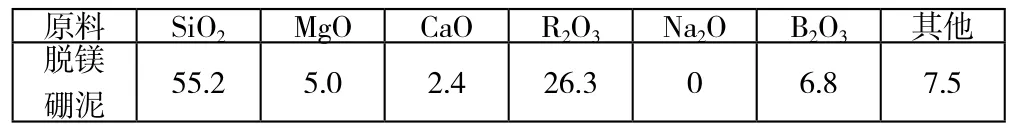

按照各组分测量的国家标准测定干基脱镁硼泥中各组分的含量,结果列于表1

表1 干基脱镁硼泥组分分析

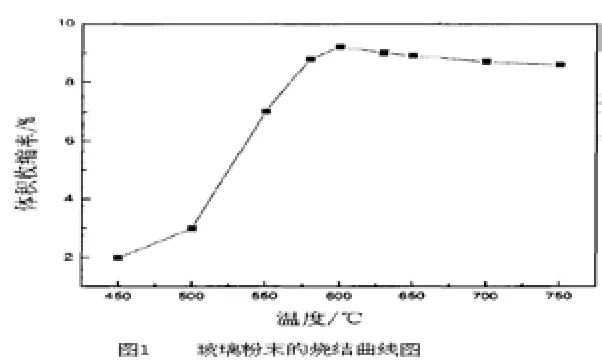

(二)烧结温度的范围确定

把用脱镁硼泥和废玻璃在高温条件下制备的玻璃粉过120目标准筛,取小于120目的玻璃粉在105℃烘箱内烘干2h去掉游离态水,然后把样品放入马弗炉中在预定温度下保温16min后取出冷却,测试其体积收缩率,得出体积收缩率与烧结温度的曲线如1所示。

玻璃粉在490℃时开始软化,图1表明此时玻璃粉出现烧结并伴随着收缩的产生,温度进一步升高,玻璃粘度降低,流动度增加,烧结速率加快至约600℃时收缩率最大。之后玻璃的粘度继续下降,约680℃时,试样表面平整光滑,但有轻微的过烧膨胀和出现气泡、角棱圆化的现象,说明开始过烧。到700℃时,这种过烧现象己较明显。因此,细度为120目的玻璃粉料的烧结温度范围应在550~680℃之间。

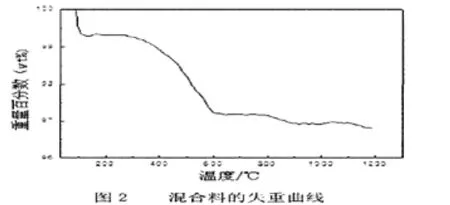

(三)发泡温度的范围确定

以脱镁硼泥质量分数为35%,玻璃粉的质量分数为65%制备的玻璃粉原料,然后取定量的玻璃粉原料,加入10wt%的发泡剂Na2C03,4wt%的稳泡剂磷酸钠及1.5wt%的助熔剂硼砂混合均匀,混合料的失重曲线见图2。

从差热图中我们看到在100℃左右,300~600℃,750~850℃之间有热效应。进一步分析认为100℃左右,出现吸收峰,是混合料中残余的水分受热蒸发,300~600℃是脱镁硼泥和磷酸钠中含有的结晶水受热分解所致,750~850℃之间的吸收峰是Na2CO3发生分解反应而出现的。

从差热图中我们可以看出,混合料在750℃开始分解分解反应了,剧烈的反应一直持续到850℃,从上面的图中我们可以得出,泡沫玻璃混合料的发泡温度范围应在750~850℃之间。

(四)影响泡沫玻璃质量的因素分析

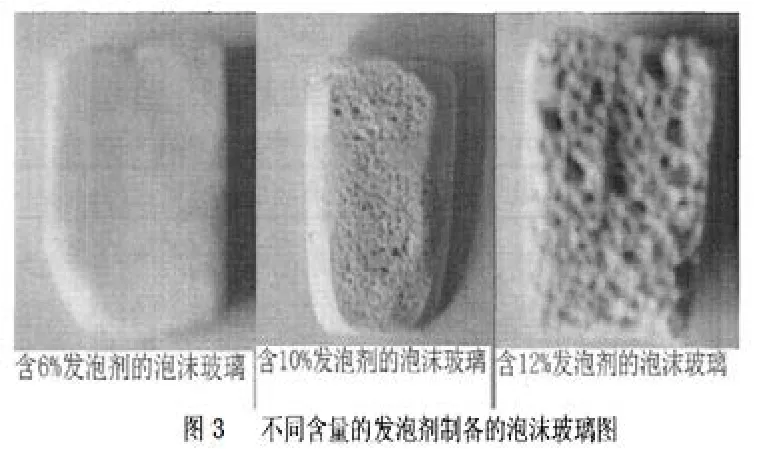

1.发泡剂含量对泡沫玻璃质量的影响。

选择不同含量的发泡剂制备泡沫玻璃如图3所示

将所制样品进行对比,用肉眼观察,己能明显分辨出各个试样的孔径大小。均匀性以及整体体积缩放等方面,存在着相当大的差异。进一步的观察发现,发泡剂的用量为12wt%及以上时,泡径较大,泡壁变薄,有少量的双孔和多孔连通。这是由于发泡剂量过多,放出气体的量也多,在高温下气体集中的缘故,可以认为,在发泡剂同样的粒度下,量的增多,致使发泡点也增多,发泡后的泡的数目相应增加。这样,气泡间壁进一步变薄,导致高温下穿孔,甚至逸出体外。发泡剂含量在6wt%以下时,发泡不明显,肉眼难以看出气孔,立体显微镜下,放大20倍后,可见均匀的微孔存在。这时样品的体积密度也较大,不适于作轻质保温隔热材料。

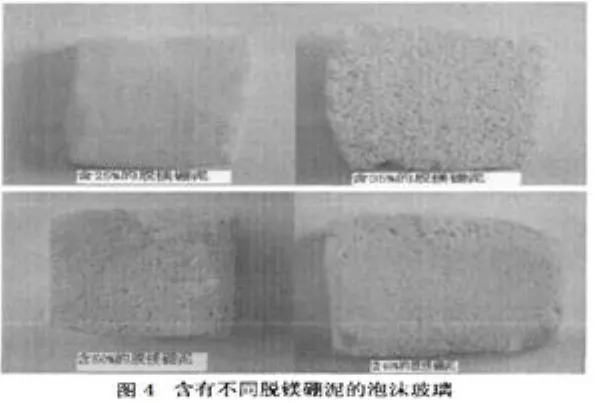

2.脱镁硼泥含量对泡沫玻璃性能的影响。

在玻璃粉中加入脱镁硼泥就改变了玻璃粉的成分, 会对泡沫玻璃的性能产生影响。

从以上的图中可以大略的看出泡沫玻璃的表观性能差异,含25%脱镁硼泥的泡沫玻璃表面比较光滑,性能比较优异,但是从处理硼泥的角度,处理脱镁硼泥的量较少,含35%脱镁硼泥的泡沫玻璃性能比较优异,表观密度较小,孔径合适。在脱镁硼泥含量超过50%以后,泡沫玻璃内部有较大的孔出现,发泡不均匀。

三、结论

1.用脱镁硼泥和废玻璃制取泡沫玻璃,最佳工艺条件是:烧结温度为600℃,烧结时间为30min,脱镁硼泥含量为35~45wt%,发泡温度为790℃,发泡剂含量为10wt%.在该工艺条件下制备的泡沫玻璃性能优异,符合国家建材标准。

2.脱镁硼泥泡沫玻璃的泡径尺寸与发泡剂粒径成正比,发泡剂粒度越大,泡沫玻璃的泡径也就越大。

[1]莫叔迟,李恩波,李文恕.用硼泥作熔剂冶炼锰硅合金的实践.铁合金,1994,(3):24~26.

[2]傅菊英,黄正天,李思导.硼泥资源化的重要途径.矿产综合利用,1994,(5):35~38.

[3]冯本和,田全生.配加硼泥提高烧结矿质量的研究.烧结球团 ,1994,(3):15~19.