热处理工艺对驱动轮轴静扭矩的影响研究

张晓伟,张沈洁

(1.机械工业第六设计研究院有限公司,河南 郑州 450007;2.第一拖拉机股份有限公司 工艺材料研究所,河南 洛阳 471004)

热处理工艺对驱动轮轴静扭矩的影响研究

张晓伟1,张沈洁2

(1.机械工业第六设计研究院有限公司,河南 郑州 450007;2.第一拖拉机股份有限公司 工艺材料研究所,河南 洛阳 471004)

对S38MnSiV驱动轮工艺轴的3种结构形式(光轴工艺轴,带齿条、键槽工艺轴,去齿条、键槽工艺轴),在JB-50型静扭试验机上进行驱动轮工艺轴静扭试验.试验得出:光轴工艺轴的扭矩水平最高,去齿条、键槽工艺轴的扭矩水平次之,带齿条、键槽工艺轴的扭矩水平最低.对引起扭矩变化的热处理工艺分析可知,零件存在淬火过渡区时扭矩水平急剧下降,且其扭矩水平低于未经表面淬火的零件.表面淬火和回火能够减缓尖角效应,而喷丸处理降低了表面压应力,致使抛丸零件的扭矩水平低于低温回火的零件.

驱动轮工艺轴;静扭矩;淬火过渡区;回火

驱动轮轴是拖拉机的关键零部件,使用中要承受复杂的弯曲-扭转载荷和较大的冲击载荷,服役条件比较苛刻,是失效频次较高和失效类型较多的零部件[1].其不同部位经常发生诸如脆断或疲劳、扭转或弯曲、正应力或剪切应力断裂等失效形式.因此,驱动轮轴本身必须具有较高的疲劳强力、较高的硬度和良好的耐磨性.

随着拖拉机载重量的提高和实际工况的改变,驱动轮轴的直径和感应淬火有效硬化层深度也逐步被加大[2-3].扭转试验虽不能显示金属的体积缺陷,但能够反映表面硬化层的性能及表面缺陷,可用于研究各种表面强化工艺,检查零件热处理的表面质量.在零件表面机加工质量符合技术要求的情况下,表面硬化层深度对静扭强力和扭转疲劳寿命的影响较大.因此,本文拟通过静扭试验为驱动轮轴表面感应淬火工艺设计及表面硬化层深度的合理确定提供依据.

1 S38MnSiV工艺轴静扭试验

1.1 试验用工艺轴设计原则

由于原驱动轮轴扭矩的一端是靠花键传递,另一端是靠驱动轮轴与相关件(轴瓦)之间的摩擦力来实现的,与试验机夹具之间无法实施连接,进行试验扭矩的传递,因此必须根据试验机夹具的结构重新设计出可以和试验机之间进行扭矩传递的试验工艺轴.

试验工艺轴的设计原则为:轴两端都为花键结构,且进行加粗;花键底径尺寸不小于齿条外圆尺寸;花键模数与原结构花键模数相同,使试验工艺轴的薄弱部位与驱动轮轴实际使用中断裂部位相符,即薄弱部位为轴的齿条根部、凸缘处和键槽尾部.

1.2 试验材料与结构

新设计的驱动轮轴工艺试验用轴简称驱动轮工艺轴.驱动轮工艺轴所用材料为S38MnSiV非调质钢.

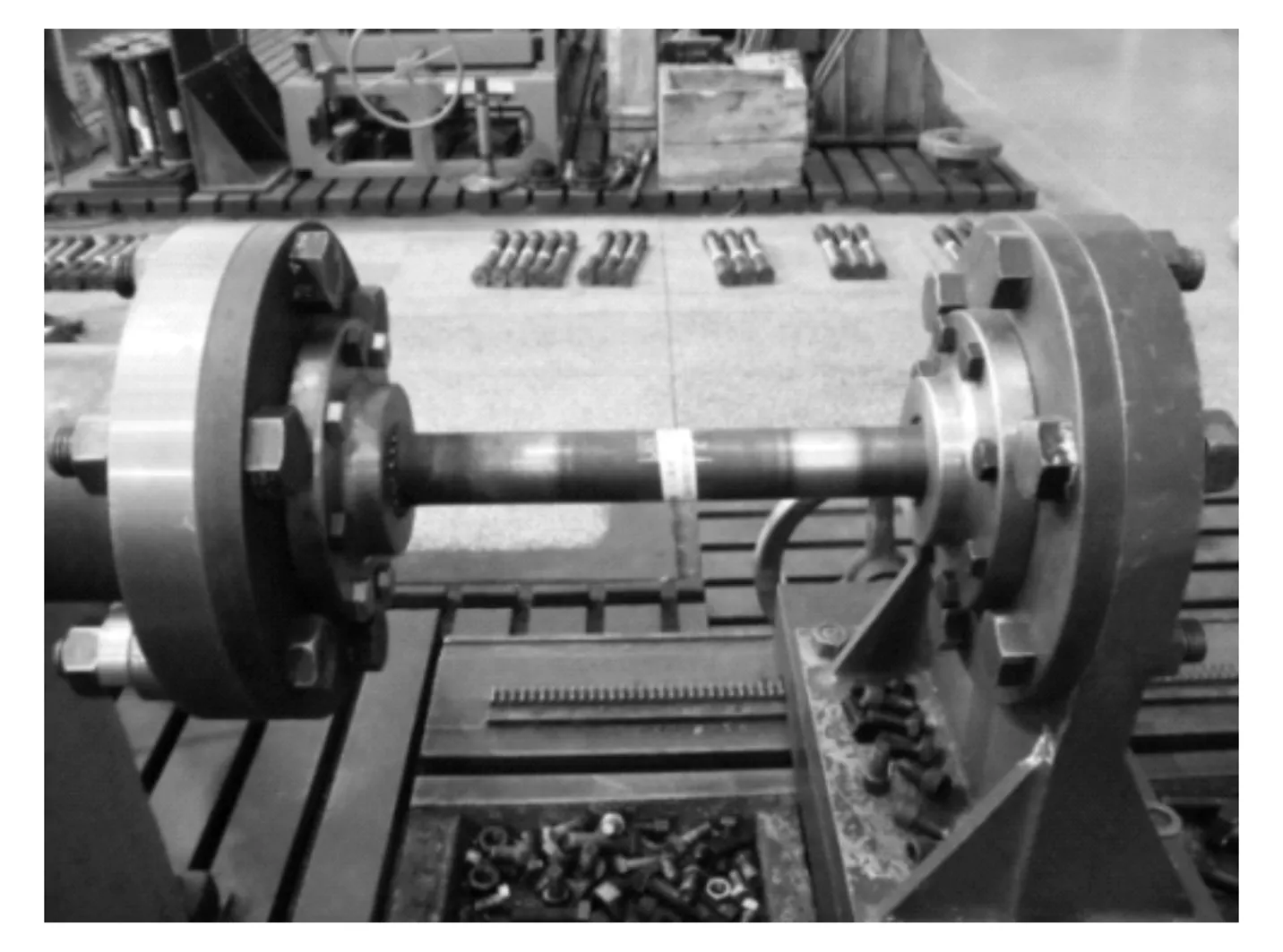

S38MnSiV驱动轮工艺轴包括3种结构形式:光轴工艺轴(图1),带齿条、键槽工艺轴,去齿条、键槽工艺轴.后两种被统称为键槽工艺轴(图2).

1.3 试验过程

在国家拖拉机质量监督检验中心强力试验室进行驱动轮工艺轴静扭试验.驱动轮工艺轴静扭试验是在JB-50型静扭试验机上进行的(图3).该试验机能实现试验数据的实时采集、扭转曲线的自动绘制以及数据显示和报告打印等功能.试验机机械部

图2 键槽工艺轴

分由主轴驱动系统(扭矩输出)、装夹机构、角度及扭矩测量系统组成.进行扭转试验时,将驱动轮工艺轴一端安装在试验机的扭矩输出端,另一端安装在试验机平台支撑尾座上,使试验轴的轴线与试验机轴线同轴.试验时按一定的方向缓慢连续施加扭矩,用检测装置自动记录扭矩及相应的扭转角,并绘制扭矩-扭转角曲线,直至轴发生破坏.

图3 驱动轮工艺轴静扭试验

2 试验数据的分析

2.1 光轴工艺轴

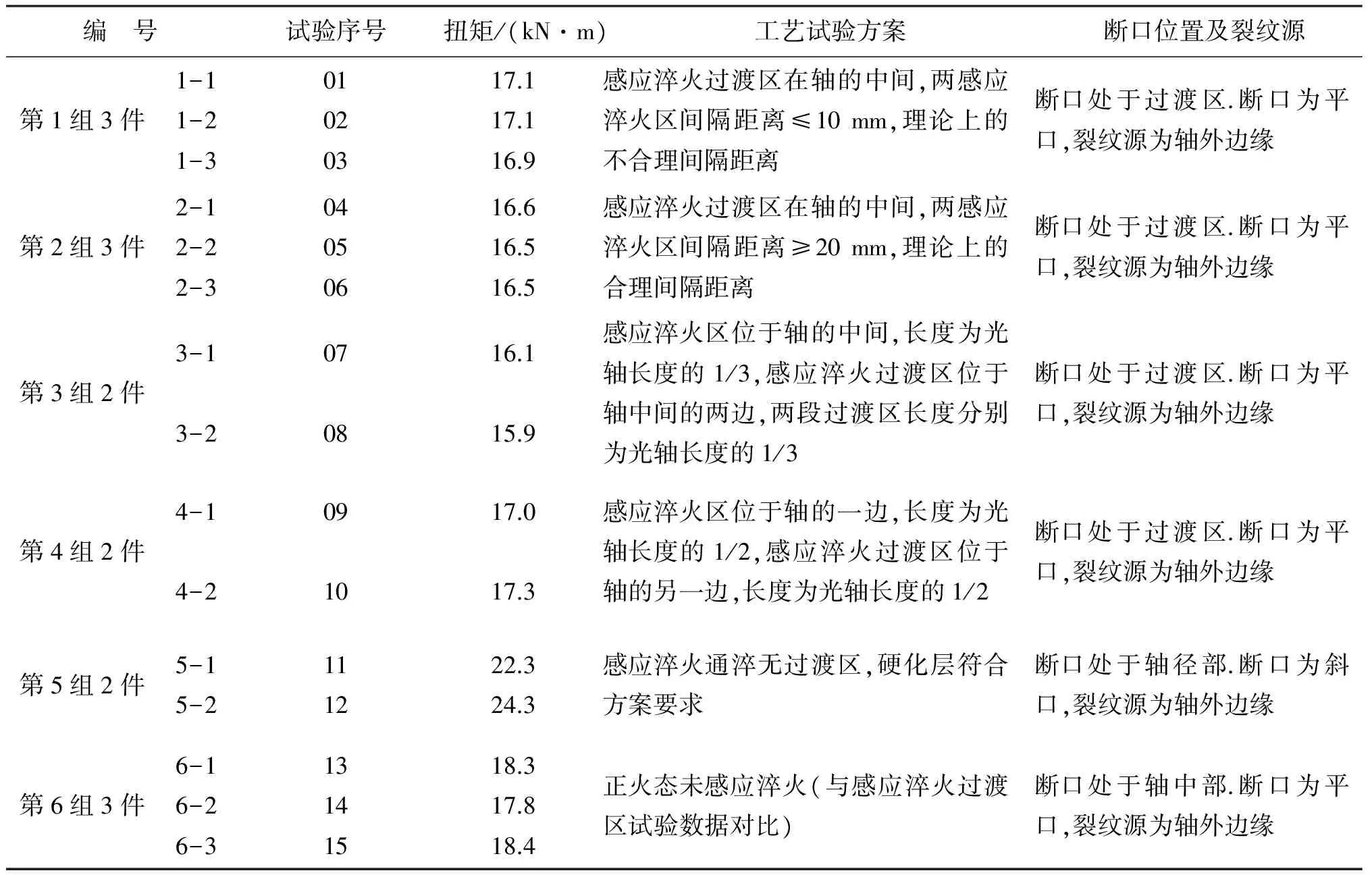

光轴工艺轴(无键槽、台阶、齿条工艺轴)共6组15件.光轴工艺轴静扭试验数据如表1所示.

圆柱形试样在扭转试验时,整个试样长度方向的塑性变形始终是均匀的,没有颈缩现象.其截面及平行长度基本上保持了原尺寸.与试样轴线成45°的两个斜面上承受最大正应力,与试样轴线平行和垂直的平面上承受最大切应力.扭转时试样中的正应力与切应力在数值上大体相等,二者的比值接近于1.

正火态未感应淬火的光轴工艺轴及存在感应淬火过渡区的光轴工艺轴断裂位置均在未感应淬火无淬硬层处.其断裂面与试件轴线垂直,断口平整,有回旋状塑性变形痕迹,是由切应力造成的切断.表面感应淬火通淬的光轴工艺轴,断口起始于表面感应淬火层.其断裂面与试件轴线约成45°螺旋状,是在正应力作用下产生的正断,为扭转正应力的脆性断裂,表现出对较深的有效硬化层深和高的扭转应力相关性,是一种硬化层内高聚集的弹性变形能量释放结果.

对光轴工艺轴不同感应淬火区静扭试验数据分析可知:光轴工艺轴表面感应淬火通淬后扭矩水平最高;正火态未感应淬火的次之.表面感应淬火是将钢的表层加热至临界温度以上,然后快速冷却,得到硬的马氏体表层.该硬层的体积较基体大,在零件表层形成残余压应力,而残余压应力的存在可抵消零件表面实际承受的一部分拉应力即残余压应力,能够提高材料的扭转强力,因此零件抗扭水平提高.

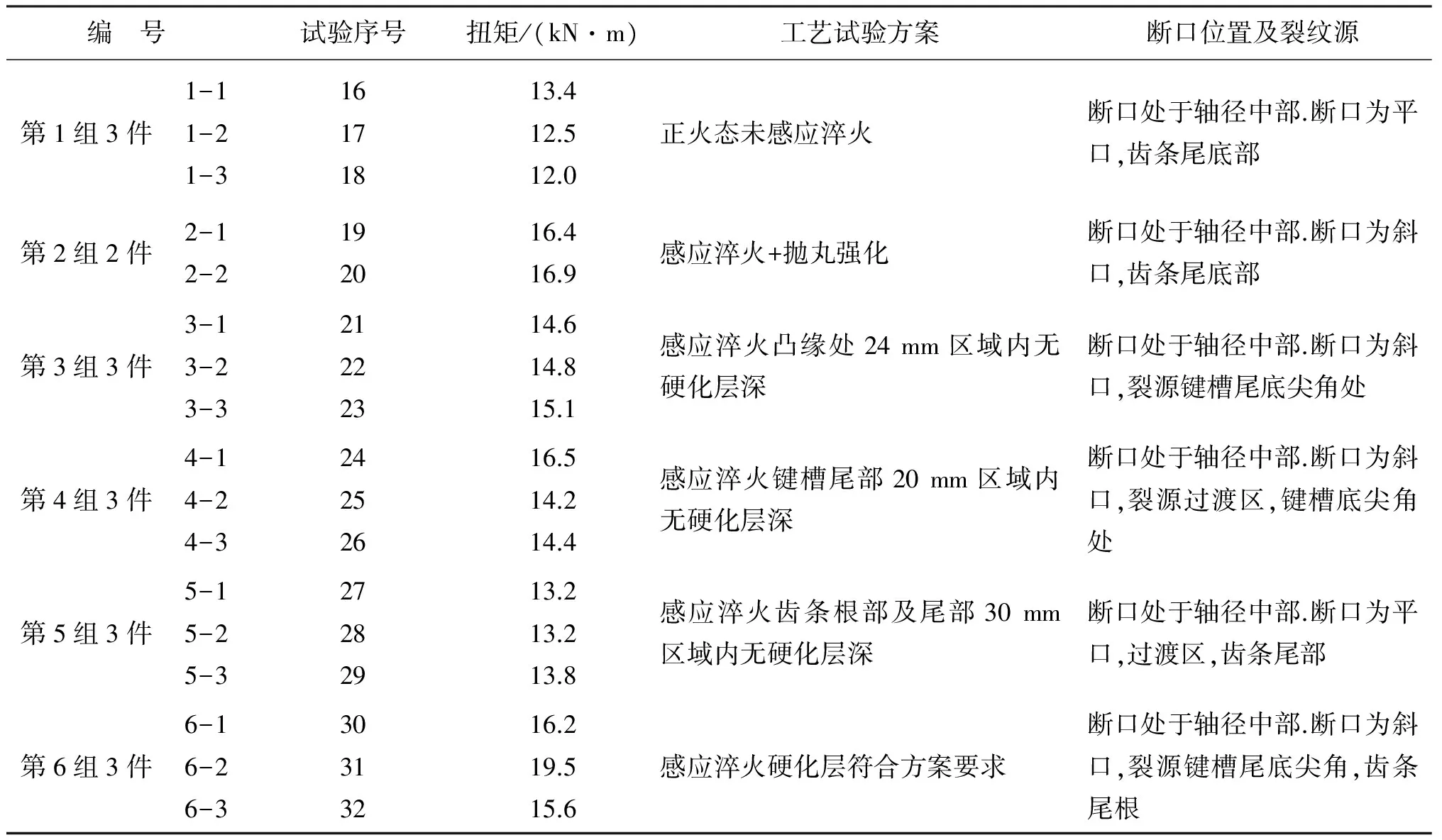

2.2 带齿条、键槽工艺轴

带齿条、键槽工艺轴(共6组17件)的静扭试验数据如表2所示.

表1 光轴工艺轴静扭试验数据

表2 带齿条、键槽工艺轴静扭试验数据

对带齿条、键槽工艺轴静扭试验数据分析可知:由于缺口效应(零件表面的沟槽、棱角、截面的急剧变化处产生应力集中,使强力下降,即缺口效应)[4-5],带齿条、键槽工艺轴的齿条尾部、键槽底部的尖角是轴杆最薄弱的部位,成为扭转断裂的裂纹源.

表面感应淬火和抛丸强化均在零件表层形成残余压应力.抛丸强化使材料表面产生的强化层深度有限,约为0.2~0.5 mm,在强化层内形成残余压应力,强化层-未强化层之间为过渡拉应力区,而表面感应淬火产生的硬化层深度远大于抛丸强化,表面感应淬火硬化层内的残余压应力因与抛丸强化层过渡区的拉应力抵消而降低,即抛丸强化反而使表面感应淬火硬化层残余压应力有所降低.因此,带齿条、键槽工艺轴表面通淬+抛丸处理后的扭矩水平比表面感应淬火通淬后的扭矩水平有所降低.

表面感应淬火可降低缺口敏感度,提高抗扭强力,而且带齿条、键槽工艺轴表面感应淬火的过渡区相对于淬硬层而言,同样是薄弱部位,成为扭转断裂的裂纹源.因此,带齿条、键槽工艺轴在键槽底部、齿条尾部存在表面感应淬火过渡区的扭矩水平均低于表面感应淬火通淬后的扭矩水平,在相同断裂部位与正火态未感应淬火的扭矩水平相接近.通过表面感应局部淬火来提高零件扭矩水平的作法不可取,设计零件表面感应淬火工艺时应尽量避免过渡区.

2.3 去齿条、键槽工艺轴

去齿条、键槽工艺轴(共7组17件)的静扭试验数据如表3所示.

表3 去齿条、键槽工艺轴静扭试验数据

对去齿条、键槽工艺轴静扭试验数据分析可知:去齿条、键槽工艺轴表面感应淬火通淬后硬化层深符合方案要求的,其扭矩水平最高,且在低温回火磨削后其扭矩水平有所降低;表面通淬+抛丸处理后,其扭矩水平降低;表面感应淬火通淬后硬化层浅而不符合方案要求的工艺轴扭矩水平较低;正火态未感应淬火的扭矩水平最低.

由于缺口效应,去齿条、键槽工艺轴的键槽底部尖角以及试件回火磨削终端台阶处是轴杆最薄弱的部位,成为扭转断裂的裂纹源.在去齿条、键槽工艺轴表面感应淬火通淬后且硬化层符合方案要求的前提下,试件回火磨削后的扭矩水平降低且断裂位置均位于回火磨削终端台阶处,说明回火磨削终端台阶处应力集中程度大于键槽底部尖角处应力集中程度.

表面感应淬火硬化层深度对静扭强力的影响规律为:随着硬化层深度的增加,残余压应力相应增大,极限扭转强力上升,承担扭矩的能力大幅度提高;表面感应淬火形成的残余压应力可降低缺口敏感度,降低应力集中程度.抛丸强化在零件表层形成的残余压应力,也能起到降低表面缺口效应的作用[6-7].

去齿条、键槽工艺轴表面通淬+抛丸处理后扭矩水平比表面感应淬火通淬后扭矩水平有所降低的原因在于:表面感应淬火和抛丸强化均在零件表层形成残余压应力;抛丸强化使材料表面产生的强化层深度有限,约为0.2~0.5 mm,在强化层内形成残余压应力,强化层-未强化层之间为过渡拉应力区,而表面感应淬火产生的硬化层深度远大于抛丸强化,表面感应淬火硬化层内残余压应力因与抛丸强化层过渡区拉应力抵消而降低,即抛丸强化反而使表面感应淬火硬化层残余压应力有所降低.

由于抛丸强化使表面感应淬火硬化层残余压应力的降低大于低温回火减少的残余压应力,因此去齿条、键槽工艺轴表面通淬+抛丸处理后的扭矩水平低于表面感应淬火通淬低温回火后的扭矩水平.

3 静扭试验结论

驱动轮工艺轴不同结构相同处理状态下静扭试验数据表明:光轴工艺轴的扭矩水平最高,去齿条、键槽工艺轴的扭矩水平次之,带齿条、键槽工艺轴的扭矩水平最低.从试验结果可得出如下结论:①表面淬火零件的过渡区相对于淬硬层而言是个薄弱环节,是扭曲断裂的裂纹源.零件存在的淬火过渡区扭矩水平急剧下降,其扭矩水平低于未经表面淬火的零件,零件设计者和工艺人员在设计零件表面淬火要求时,应尽量避免过渡区.②含有键槽、齿条的零件存在尖角敏感度,是裂纹的起源.其表面通淬后表层形成了压应力,降低了尖角敏感度,减缓了尖角效应.同时,零件回火后,降低了尖角敏感度,减缓了尖角效应.因此,存在尖角的零件必须回火,技术要求允许时应提高回火温度.③表面淬火后,抛丸处理降低了表面压应力;抛丸减少的压应力大于低温回火减少的压应力,致使抛丸零件的扭矩水平低于低温回火的零件.

[1] 李瑞卿,张沈洁,孔春华,等.不同结构驱动轮轴零件的感应淬火工艺研究[J].金属加工(热加工),2015(S2):126-129.

[2] 马 戈,毛长恩,孔春华,等.感应热处理工艺对拖拉机轴类零件扭转强度的影响[J].拖拉机与农用运输车,2014(1):70-73.

[3] 薛 青,刘文曾,孔春华,等.一种低速大扭矩驱动轮轴的感应热处理工艺研究[J].拖拉机与农用运输车,2015(2):58-61,64.

[4] 霍发燕,曾小勤,刘秀艳.热处理工艺对GEVO凸轮组织和性能的影响[J].热处理,2015,30(4):26-30.

[5] 陈建四,林恬盛,黄步玉.中频感应加热淬火在驱动轮生产中的应用[J].工业加热,2001(2):49-50.

[6] 闫保秋.热处理新工艺在SD7高驱动推土机上的应用[J].金属加工(热加工),2011(15):12-14.

[7] 张沈洁,李瑞卿,孔春华,等.42CrMo钢驱动轮轴的感应热处理[J].金属热处理,2016,41(1):43-47.

Influence of Heat Treatment Process on Static Torque of Drive Axle

ZHANG Xiao-wei1,ZHANG Shen-jie2

(1.SIPPR Engineering Group Co.,Ltd,Zhengzhou 45007, China;2.Technology and Material Research Institute First Tractor Co.,Ltd,Luoyang 471004,China)

Through three types of S38MnSiV Technology: optical axis shaft driving wheel shaft with keyway process rack, shaft and rack, process to process of the driving wheel shaft keyway, static torsion test process of shaft in JB-50 type static torsion testing machine is carried out. According to the test data, the torque level of the axis of the optical axis is the highest, the torque of the rack and keyway process shaft is the second, and the torque of the process shaft with rack and keyway is lowest. The heat treatment process causing torque is analyzed. The quenching zone exists in parts, the torque level drops rapidly, and the torque level is lower than that without surface quenching. Surface hardening and tempering can mitigate sharp corner effect. Shot peening reduces the surface compressive stress which results in lower torque levels of shot peening parts than low temperature tempered parts.

technological axis of driving wheel; static torque; quenching transition zone; tempering

2017-04-20

张晓伟(1984-),男,河南洛阳人,硕士,工程师,研究方向为材料加工工艺的设计.

1006-3269(2017)02-0054-05

TG162

A

10.3969/j.issn.1006-3269.2017.02.012