航空发动机燃油系统温升特性研究

王海鹰,杨永敏,单亚杰

(中国航发商用航空发动机有限责任公司,上海 201108)

航空发动机燃油系统温升特性研究

王海鹰,杨永敏,单亚杰

(中国航发商用航空发动机有限责任公司,上海 201108)

为发挥航空发动机燃油的最大使用效益,充分利用燃油对发动机滑油及飞机交流发电机(IDG)滑油的冷却作用,利用多种分析方法对某型航空发动机燃油温升特性进行研究,给出了发动机典型工作状态下的燃油温升特性,并与试验结果进行对比。结果表明提出的分析方法能够有效的计算航空发动机各工作状态下的燃油温升特性。

燃油系统;热分析;温升;航空发动机

0 引言

航空发动机燃油是发动机滑油和飞机交流发电机(IDG)滑油的主要冷源,随着航空发动机性能的提高,燃油承担着越来越大的散热压力[1]。若发动机燃油温度过高,燃油自身特性会发生变化,使发动机燃油控制系统的控制精度和可靠性降低,且燃油对滑油的冷却效率大大降低,极可能造成发动机滑油和IDG滑油超温,影响到发动机整机和IDG的性能。为了保证发动机燃油控制系统性能,并给发动机滑油和IDG滑油进行有效散热,发动机燃油的最高温度通常应不超过150℃[2]。然而,目前国内未对航空发动机燃油系统进行系统的热分析,缺少有效的航空发动机燃油温升分析流程和方法。

本文同时采用两种分析方法——理论简化计算(以下简称计算)方法和利用AMESim软件进行建模仿真的数字仿真分析(以下简称仿真)方法,对航空发动机燃油系统进行分析,通过求解典型工作状态的燃油温升特性,分析发动机各工作状态燃油对发动机滑油和IDG滑油的散热能力,并利用试验结果对计算结果和仿真结果进行评估和验证。

1 航空发动机燃油系统构成

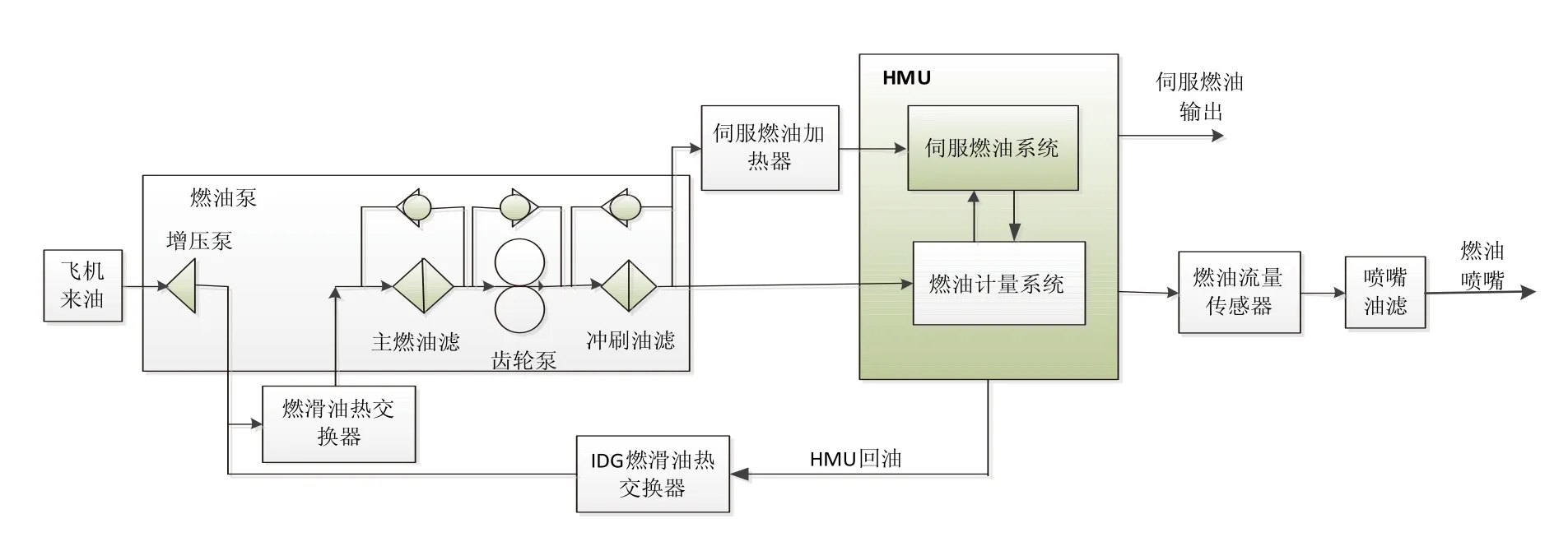

研究的航空发动机燃油系统构成如图1所示,主要包括增压泵、齿轮泵、主燃油滤、冲刷油滤、液压机械装置(HMU)、发动机燃滑油散热器、IDG燃滑油散热器、伺服燃油加热器、燃油流量传感器、喷嘴油滤和燃油喷嘴等。飞机来油经过增压泵初步增压后进入发动机燃滑油散热器对发动机滑油进行冷却,然后经主燃油滤过滤、齿轮泵再次增压和冲刷油滤过滤后分成两路,一路经伺服燃油加热器后进入HMU的伺服燃油系统,为各作动筒、控制阀和活门等提供伺服燃油;另一路直接进入HMU的燃油计量系统,经过计量后的燃油经过燃油流量传感器、喷嘴油滤后供往发动机燃烧室燃烧,剩余的燃油作为HMU回油进入IDG滑油散热器对IDG滑油进行冷却后回到增压泵出口。

图1 航空发动机燃油系统框图

发动机燃油系统的热量主要来自两部分,一部分是外界注入燃油系统的热量,包括发动机滑油向燃油注入的热量、IDG滑油向燃油注入的热量,以及燃油泵注入燃油中的热量(燃油泵的输入功率一部分用于提高燃油的压力,另一部分作为耗散热量注入了燃油中);另一部分来自燃油系统自身,是燃油由于节流、摩擦等原因产生的耗散热量。

2 理论简化计算方法

2.1 燃油系统简化模型

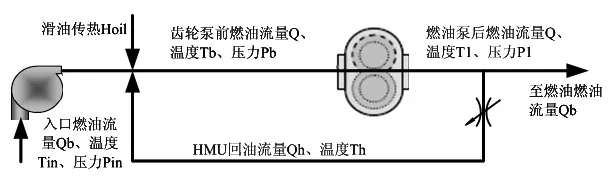

燃油系统结构比较复杂,为了便于计算将系统进行简化,忽略燃油部件和管路与环境的热交换,并将发动机滑油和IDG滑油注入的热量集中到燃滑油散热器中。燃油系统热分析简化模型如图2所示,飞机来油经增压泵增压后与来自HMU的回油混合,一起经滑油加热后进入齿轮泵增压,增压后的燃油分成两部分,一部分进入发动机燃烧室,另一部分回至增压泵的出口。

图2 燃油系统热分析简化模型

2.2 燃油温升计算方法

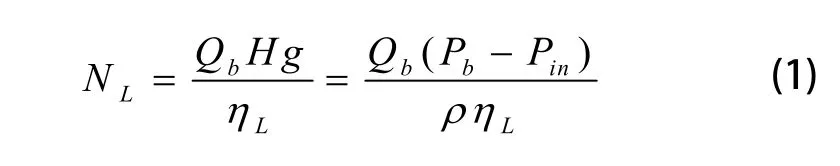

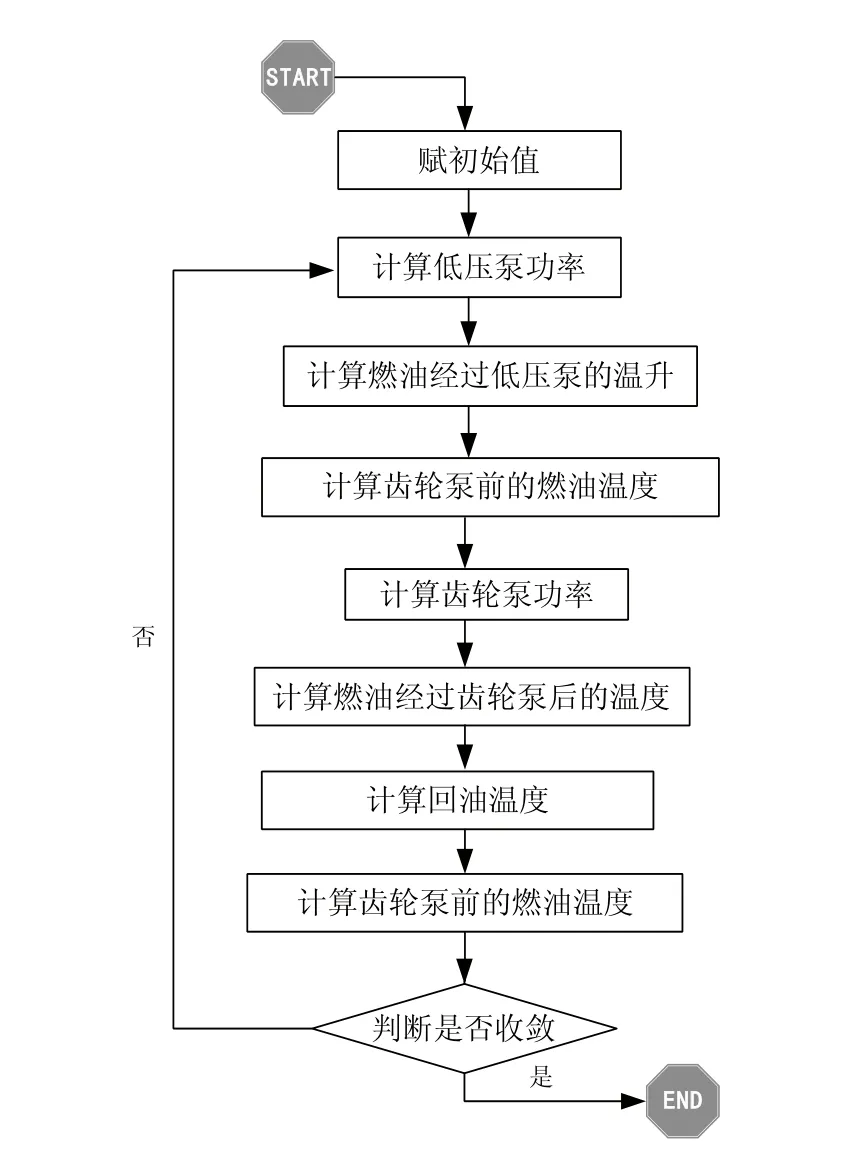

燃油温升分析流程如图3所示,首先给变量赋初始值,然后依次计算增压泵功率、燃油经过增压泵的温升、齿轮泵前的燃油温度、齿轮泵功率、齿轮泵后的燃油温度以及回油温度,最后再次计算齿轮泵前的燃油温度,据此判断迭代是否收敛,如果没有进行下一轮迭代,如果收敛迭代完成。

增压泵功率NL的计算公式为[3]:

式中:Qb为增压泵供油量,为增压泵的扬程,为燃油密度,g为重力加速度,Pb=Pin+∆PL(∆PL为增压泵的增压压力)为齿轮泵前燃油压力,Pin为燃油泵入口燃油压力,为增压泵的总效率。

图3 燃油系统热分析流程

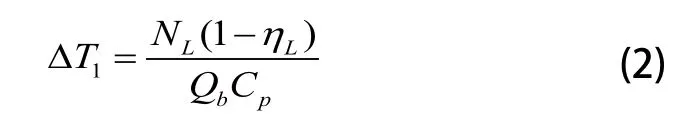

燃油经过增压泵的温升∆T1的计算公式为:

式中:NL为增压泵的功率,为增压泵的总效率,Qb为增压泵的供油量,CP为燃油定压比热容。

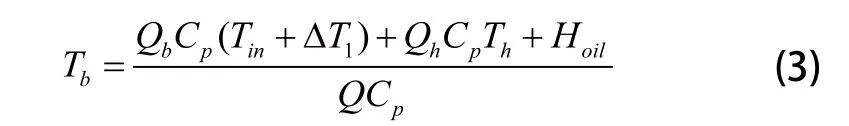

齿轮泵前燃油的温度Tb的计算公式为:

式中:Qb为增压泵供油量,CP为燃油定压比热容,Tin为燃油泵进口燃油温度,∆T1为燃油经过增压泵的温升,Qh=Q-Qb为回油流量,Th为回油温度,Hoil为滑油向燃油的传热量,Q为齿轮泵供油量。

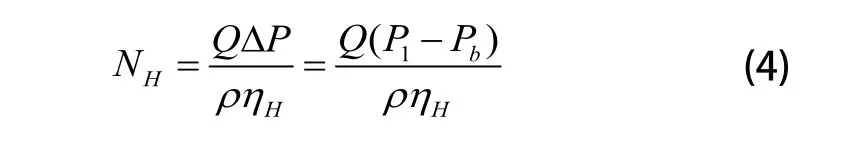

齿轮泵功率NH的计算公式为:

式中:Q为齿轮泵供油量,P1为燃油泵后压力,Pb为齿轮泵前燃油压力,为燃油密度,为齿轮泵的总效率。

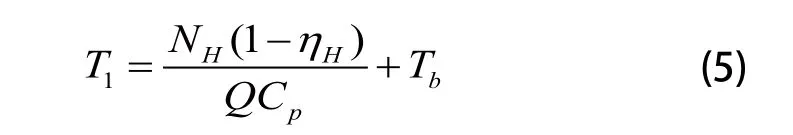

燃油经过齿轮泵后的燃油温度的计算公式为:

图4 燃油系统热仿真模型

式中:NH为齿轮泵功率,为齿轮泵总效率,Q为齿轮泵供油量,CP为燃油定压比热容,Tb为齿轮泵前燃油温度。

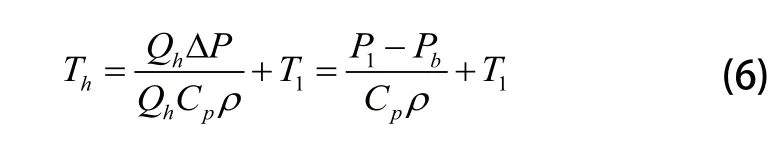

回油温度Th的计算公式为:

式中:Qh为回油流量,为燃油密度,P1为燃油泵后压力,Pb为齿轮泵前燃油压力,CP为燃油定压比热容,T1为燃油泵后燃油温度。

3 数字仿真分析方法

随着计算机仿真技术的发展,工程系统的设计逐渐使用计算机对实际系统进行数字仿真。AMESim软件已广泛应用于航空发动机燃油系统的设计[4]。为研究航空发动机的燃油温升特性,利用AMESim软件搭建了某典型航空发动机燃油系统热仿真模型,如图4所示。

燃油系统热仿真模型对发动机燃油系统进行了简化,主要包括增压泵、燃滑油散热器、齿轮泵,以及HMU中计量活门、回油活门和增压关断活门等,省略了对燃油温升无影响或影响极小的主燃油滤、冲刷油滤、HMU的伺服燃油系统和燃油流量传感器等,同样将发动机滑油和IDG滑油注入的热量集中到燃滑油散热器中。

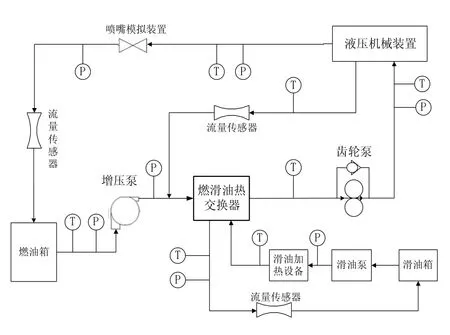

4 试验系统

用于验证理论简化计算结果和数字仿真分析结果的试验系统如图5所示[5],主要由燃油箱、增压泵、燃滑油散热器、齿轮泵、液压机械装置HMU、喷嘴模拟装置、滑油箱、滑油泵、滑油加热设备及若干温度、压力和流量传感器等组成。燃滑油散热器、滑油箱、滑油泵和滑油加热设备用于模拟发动机滑油系统和IDG滑油系统向燃油系统注入热量。喷嘴模拟装置用于模拟燃油喷嘴和发动机燃烧室反压,为HMU出口建立背压。

增压泵将燃油箱的燃油进行初步增压后供往燃滑油散热器对燃油进行加热,然后齿轮泵增压后供给HMU,经过HMU计量的燃油经过喷嘴模拟装置后回到燃油箱,未经计量的HMU回油回到增压泵的出口。

图5 试验系统原理

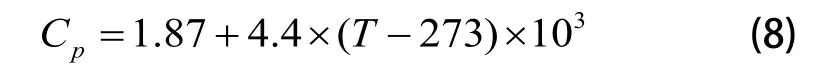

式中密度ρ的单位为kg/m3,温度T的单位为℃。定压比热容CP为:

式中定压比热容Cp的单位为kJ/kg/K,温度T的单位为K。

5 结果分析

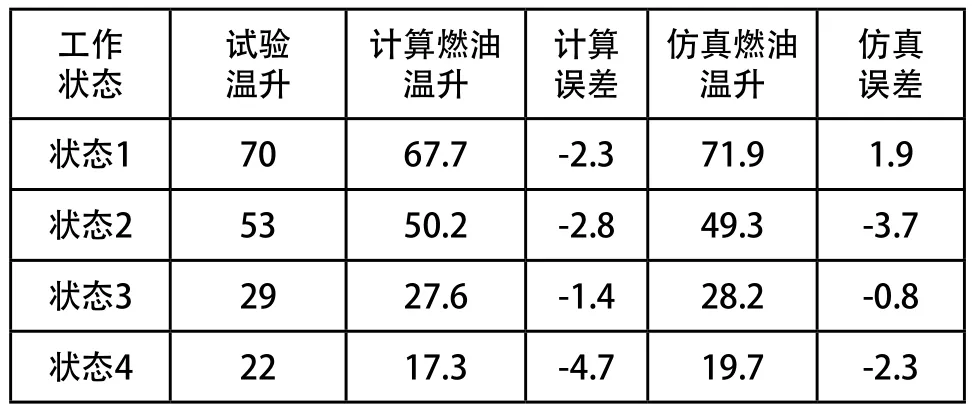

根据发动机的工作状态,选取四个典型状态点(由小到大分别为状态1、状态2、状态3和状态4)进行分析,各典型状态点燃油系统达到热平衡后的燃油温升结果如表1所示(由于某种原因,试验时未加入滑油注入热量,因此计算和仿真中滑油注入热量也设置为零)。从表中可以看出各发动机工作状态下,燃油系统达到热平衡的计算燃油温升结果和仿真燃油温升结果与试验燃油温升结果都较接近,其中状态4的燃油温升计算结果与试验结果差别最大为4.7℃,状态2的仿真结果与试验结果差别最大为3.7℃。

表1 热平衡后燃油温升结果对比(单位:℃)

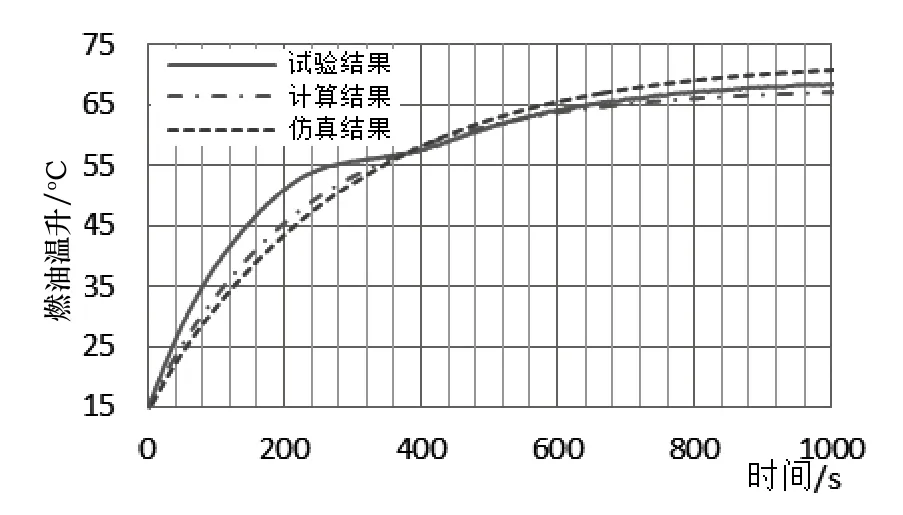

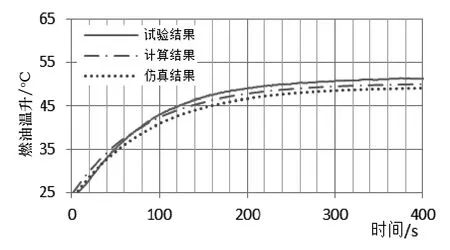

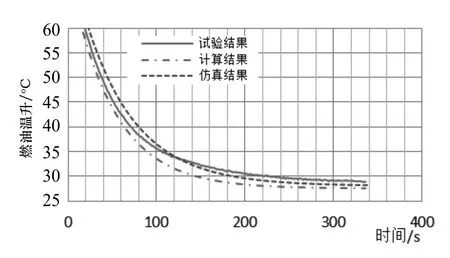

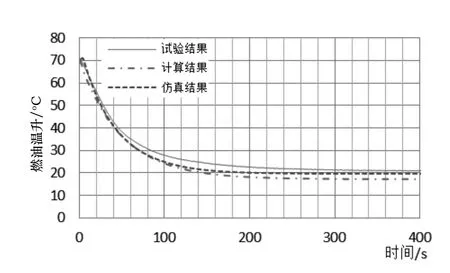

发动机状态1至状态4燃油系统进出口温差随时间变化的对比分别如图6~图9所示,从图中可以看出:

1)发动机各状态下燃油系统进出口温差的试验结果、计算结果与仿真结果随时间的变化趋势一致;

2)发动机状态越小,燃油系统进出口温差越大(这时燃油对发动机滑油和IDG滑油的冷却能力越弱)。如图6至图9中所示,达到热平衡后燃油系统进出口温差:状态1>状态2>状态3>状态4;

3)燃油系统进出口温差越大的状态,燃油系统达到热平衡所需的时间越长。如图6至图9中所示,状态1约需1000s,状态2约需400s,状态3约需350s,状态4约需300s。

图6 状态1燃油系统进出口温差

图7 状态2燃油系统进出口温差

图8 状态3燃油系统进出口温差

图9 状态4燃油系统进出口温差

6 结论

利用理论简化计算及建模仿真分析两种方法对航空发动机的燃油温升特性进行了研究,并利用试验结果对两种方法的分析结果进行了对比验证,结果表明:

1)两种分析方法都能较准确的得出航空发动机各工作状态下的燃油温升特性;

2)发动机不同工作状态的燃油温升差别较大,小工作状态的燃油温升普遍高于大工作状态的燃油温升;

3)燃油系统达到热平衡所需时间差别较大,且燃油温升高的发动机工作状态比温升低的工作状态达到热平衡所需时间普遍更长。

【】【】

[1] Anthony J Fischer, Future Fuel Heat Sink Thermal Management System Technologies[J].4th International Energy Conversion Engineering Conference and Exhibit (IECCE),2006,06.

[2] 张东辉.高温燃油对航空发动机控制系统的影响分析[J].航空发动机,2013,02.

[3] 杨春信,张丽娜,郭晖.发动机滑油散热系统性能计算方法及其应用[J].航空动力学报,2005,04.

[4] 徐志英,庄达民,等.飞机燃油系统热管理研究[J].航空动力学报,2007,11.

[5] 余玲,叶志锋,王彬.航空发动机燃油计量装置特性仿真与试验研究[J].航空发动机,2015,04.

Investigation on fuel temperature rise characteristics of an aero-engine

WANG Hai-ying, YANG Yong-min, SHAN Ya-jie

V232.4

:A

1009-0134(2017)07-0092-04

2017-04-23

王海鹰(1984 -),女,四川内江人,工程师,硕士研究生,研究方向为航空发动机燃油控制系统设计。