桁架式车架灵敏度分析与结构优化

刘建伟,王 宇,朱云峰,杨年炯

(1.桂林电子科技大学 教学实践部,桂林 541004;2.广西科技大学 广西汽车零部件与整车技术重点实验室,柳州 545006)

桁架式车架灵敏度分析与结构优化

刘建伟1,2,王 宇1,朱云峰1,杨年炯2

(1.桂林电子科技大学 教学实践部,桂林 541004;2.广西科技大学 广西汽车零部件与整车技术重点实验室,柳州 545006)

桁架式车架在高性能车辆上被广泛使用,其刚度对车辆安全性和行驶平顺性具有重要影响。为了提高桁架式车架刚度,对其结构进行了研究与优化。首先,采用梁单元建立车架有限元模型,分析扭转刚度;然后,对管件壁厚和直径进行灵敏度分析,确定其对车架刚度和质量的影响程度,比较了不同管件的优化效率;最后,分析了不同优化效率管件在扭转工况下的受力状况,采用转化载荷与调整尺寸相结合的方法优化车架。通过与一般优化方法对比,验证了该方法的有效性与优越性。

桁架式车架;结构优化;灵敏度分析;弯矩

0 引言

桁架式车架是由钢管焊接而成的桁架结构车架,具有质量小、刚度大等特点,在高性能车辆上被广泛使用。车架的性能直接决定了车辆的好坏,为此众多学者对车架结构优化进行了大量研究。曹文钢等[1]通过灵敏度分析优化了承载式车身质量和固有频率。王书亭等[2]通过综合权重灵敏度分析提高了车架疲劳寿命。郭福森等[3]对车架管件壁厚进行灵敏度分析,在不降低刚度的条件下,减轻了车架重量。但上述优化方法都是根据灵敏度分析直接调整尺寸,优化范围有限。桁架式车架由于结构特殊性,仅通过调整管件尺寸难以获得良好的优化效果。

基于此,以某小型方程式赛车桁架式车架为研究对象,进行灵敏度分析与结构优化。首先,通过刚度分析获得车架刚度参数;然后,通过灵敏度分析得出各管件对刚度、质量的影响程度,确定不同管件的优化效率;最后,分析扭转工况下不同优化效率管件的正应力与弯曲应力,采用转化载荷与调整尺寸相结合的方法进行优化。

1 车架刚度分析

分析车架时需考虑多种工况,包括扭转、弯曲、制动、加速和转弯等。车辆行驶时,由于路面不平等因素使得各轮胎负载不同而引起车架发生扭转变形,即为扭转工况。扭转变形过大使得悬架硬点相对位置发生较大变化,影响车辆正常行驶。因此,扭转刚度是车架最重要的性能指标。

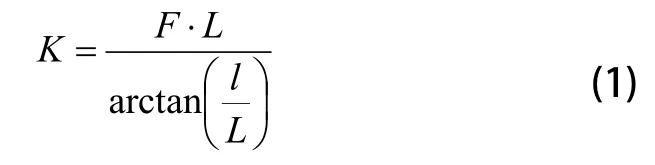

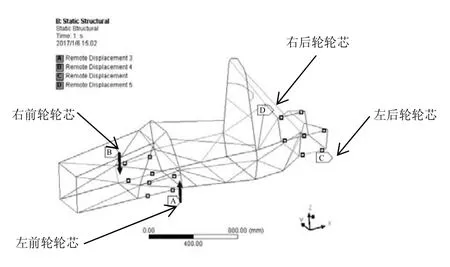

在Workbench中使用Beam188单元建立车架有限元模型,管件材料为4130钢管,密度7850kg/m3,弹性模量2.11×1011Pa,泊松比0.279。赛车使用双横臂悬架,每个独立悬架通过4个安装点与车架连接。扭转刚度测算方式如图1所示:图中A、B、C、D分别为左前轮、右前轮、左后轮、右后轮轮芯,矩形点为悬架连接点,每个轮芯与其相对应的4个连接点通过刚性单元连接。约束C、D处X、Y、Z轴位移自由度,A处沿Z轴正方向施加1mm位移,B处沿Z轴负方向施加1mm位移。车架扭转刚度为:

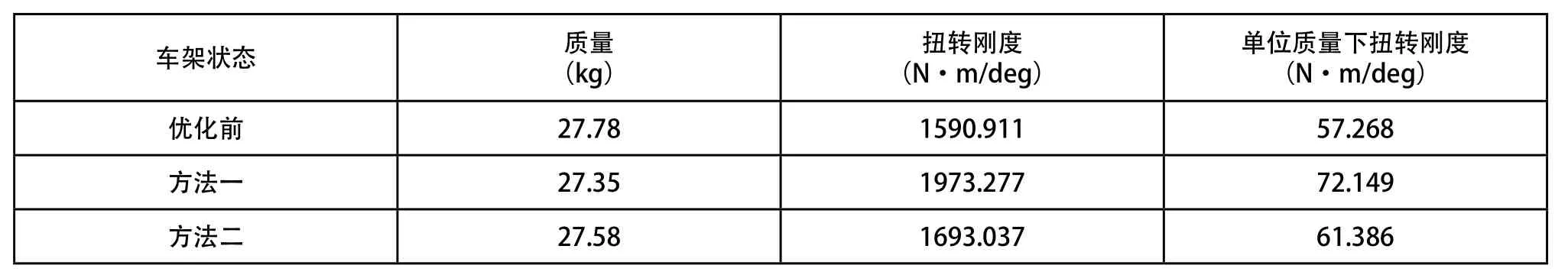

式中:K为扭转刚度;F为位移处反力(图中A处反力);L为前轮轮距(图中A、B间距离);l为Z轴方向总位移(图中A与B位移之和)。通过计算获得扭转刚度为1590.911N·m/deg,质量为27.78kg,单位质量扭转刚度为57.268N·m/deg。通过比较发现单位质量扭转刚度明显偏低(优秀的桁架式车架单位质量扭转刚度在70N·m/deg以上)。因此,须对车架结构进行优化。

图1 扭转工况加载方式

2 灵敏度分析

灵敏度分析是优化车架的常用方法,其通过数值计算获得尺寸参数对车架性能的影响程度,根据系统的线性程度分为局部灵敏度和全局灵敏度。由于车架可用管件规格有限,尺寸变化范围不大,且扭转工况下非线性不强,同时为了提高计算效率,本文采用局部灵敏度分析。

2.1 计算方法

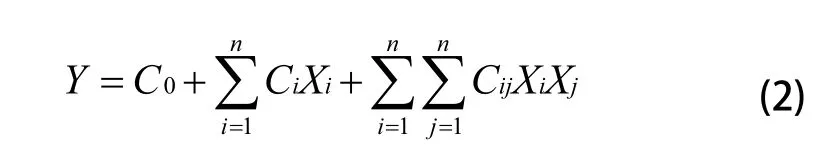

响应面法是常用的局部灵敏度计算方法,其优点是可以在参变量与系统响应的函数关系未知的情况下,通过含有交叉项的二次多项式拟合其函数关系,具有较高的计算精度与计算效率。车架管件尺寸与扭转刚度之间难以直接建立显函数表达式,根据响应面法拟合其函数关系:

式中:Y为系统响应;Xi、Xj为参变量;C0、Ci、Cij为待定系数;n为参变量个数;j为i至n的自然数。

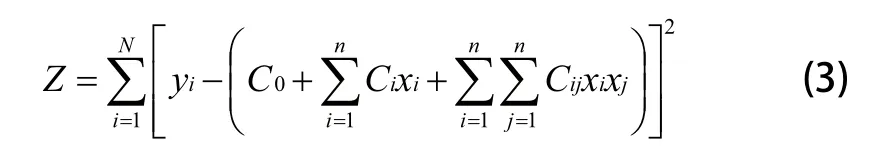

根据均匀分布对参变量在一定范围内采集样本点x1,…,xn,将样本点带入系统模型中计算系统响应值y1,…,yn,并采用最小二乘法对其进行回归分析:

式中:Z为误差值;N为样本点个数;n为参变量个数;yi为样本点的系统响应;xi、xj为参变量样本点;C0、Ci、Cij为待定系数;j为i至n的自然数。为使Z最小,则有:

通过式(4)求得各待定系数值,将其带入式(2)中获得参变量与系统响应的拟合函数。参变量在拟合函数上的一阶偏导数即灵敏度值,表达式为:

式中:S为灵敏度值;Yi为第i个系统响应;Xj为第j个参变量。

2.2 计算与分析

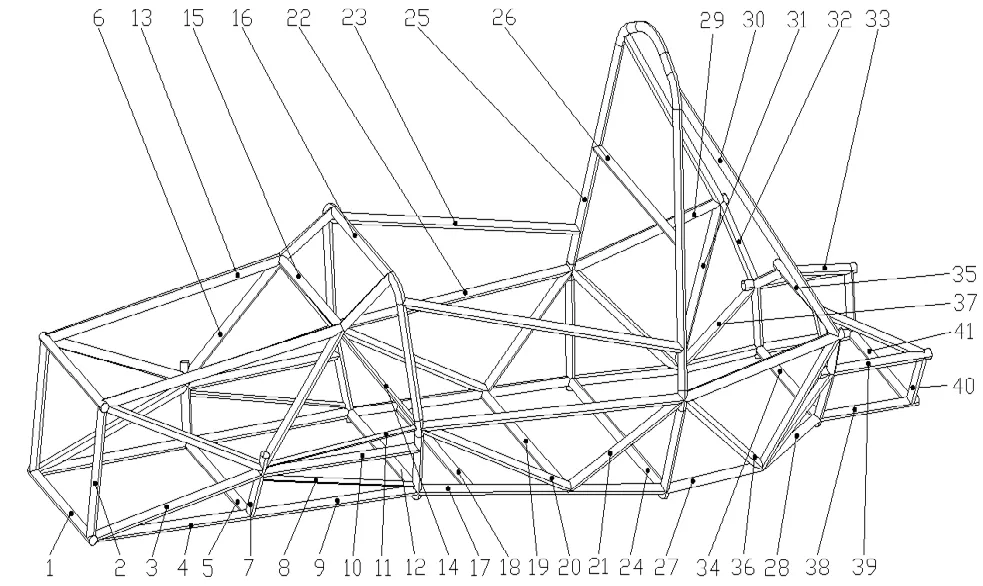

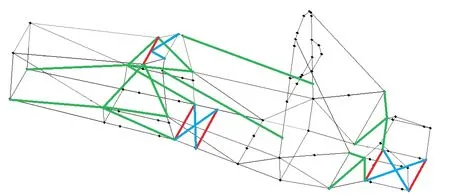

根据车架左右侧管件对称特点,将其侧管与横管分成41组(如图2所示)。以各组管件外径和壁厚为参变量,以车架质量和扭转刚度为系统响应,进行灵敏度分析。每个参变量在原始参数的80%~120%的数值范围内均匀选取5个样本点。

图2 管件分组

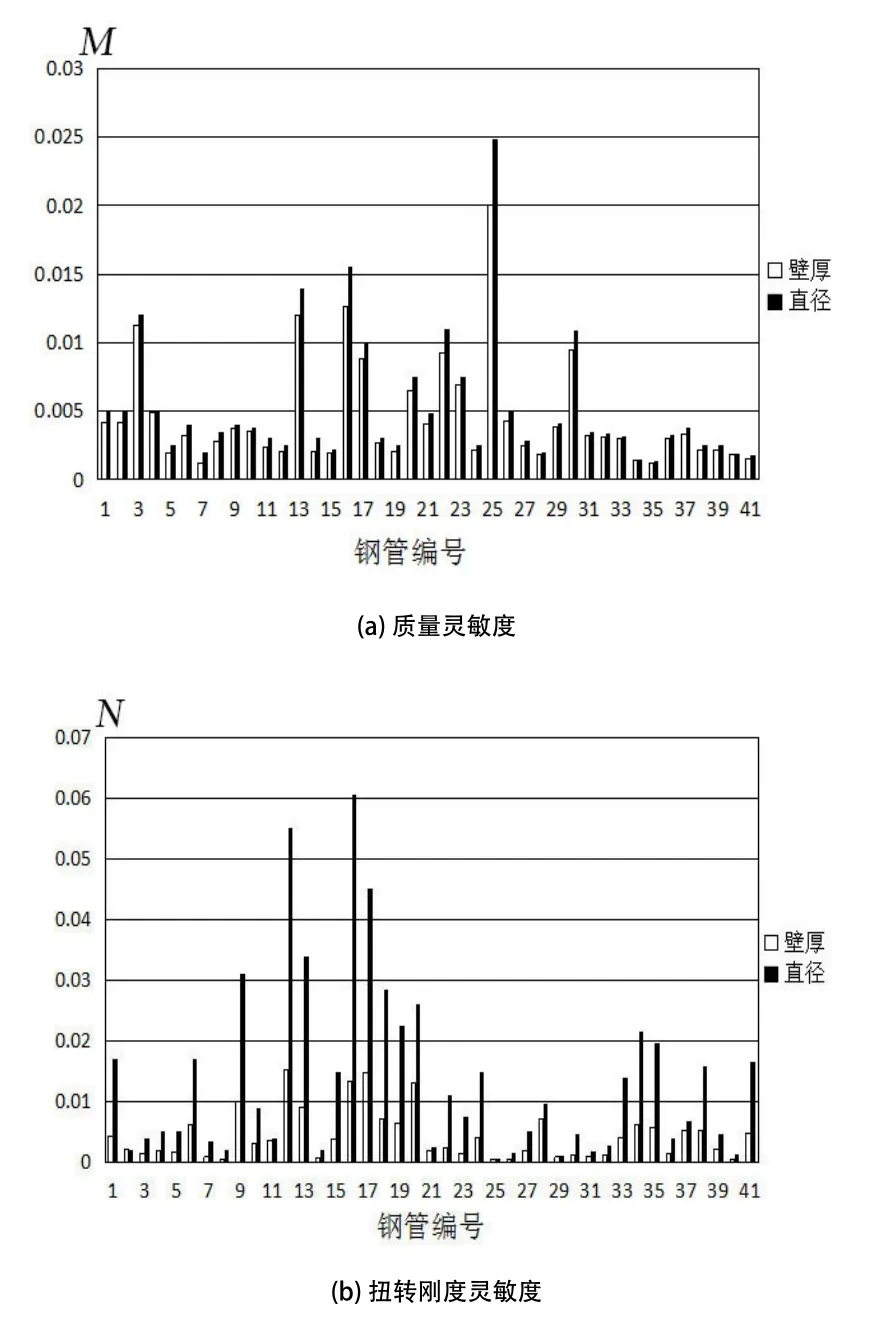

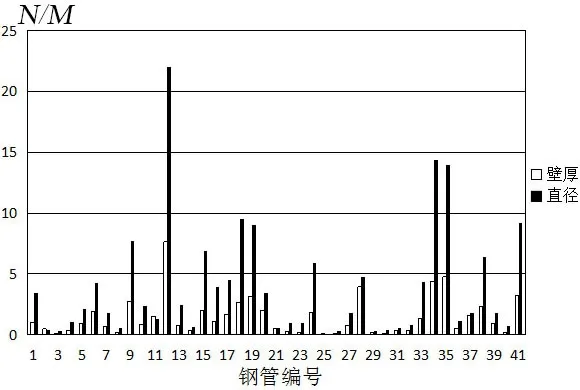

通过计算,获得管件尺寸的质量灵敏度值M和扭转刚度灵敏度值N(如图3所示)。灵敏度值越大,表示其对系统响应影响越大。因此,加强N值较大、M值较小的管件能大幅提高扭转刚度而质量增加较少,优化效率较高。为便于判断不同管件的优化效率,求得N与M的比值(如图4所示)。

图3 灵敏度计算结果

图4 扭转工况下灵敏度比值

灵敏度比值越大,表示其优化效率越高。由图4可知,第12、34、35、41等组管件比值较大,增大该管件尺寸能有效提高扭转刚度且质量增加较少。第3、25、26、29等组管件比值较小,表示加强该管件扭转刚度提升较小,质量增加较多,优化效率低。因此,适当减小该部分管件尺寸能有效降低车架质量,且对扭转刚度影响较小。

由图4不难发现,同一组管件的外径灵敏度比值普遍大于壁厚灵敏度比值,表明增大管件外径,刚度提高更多。因此,使用大直径、薄壁厚的管件能有效提高单位质量扭转刚度。

3 结构优化

3.1 优化

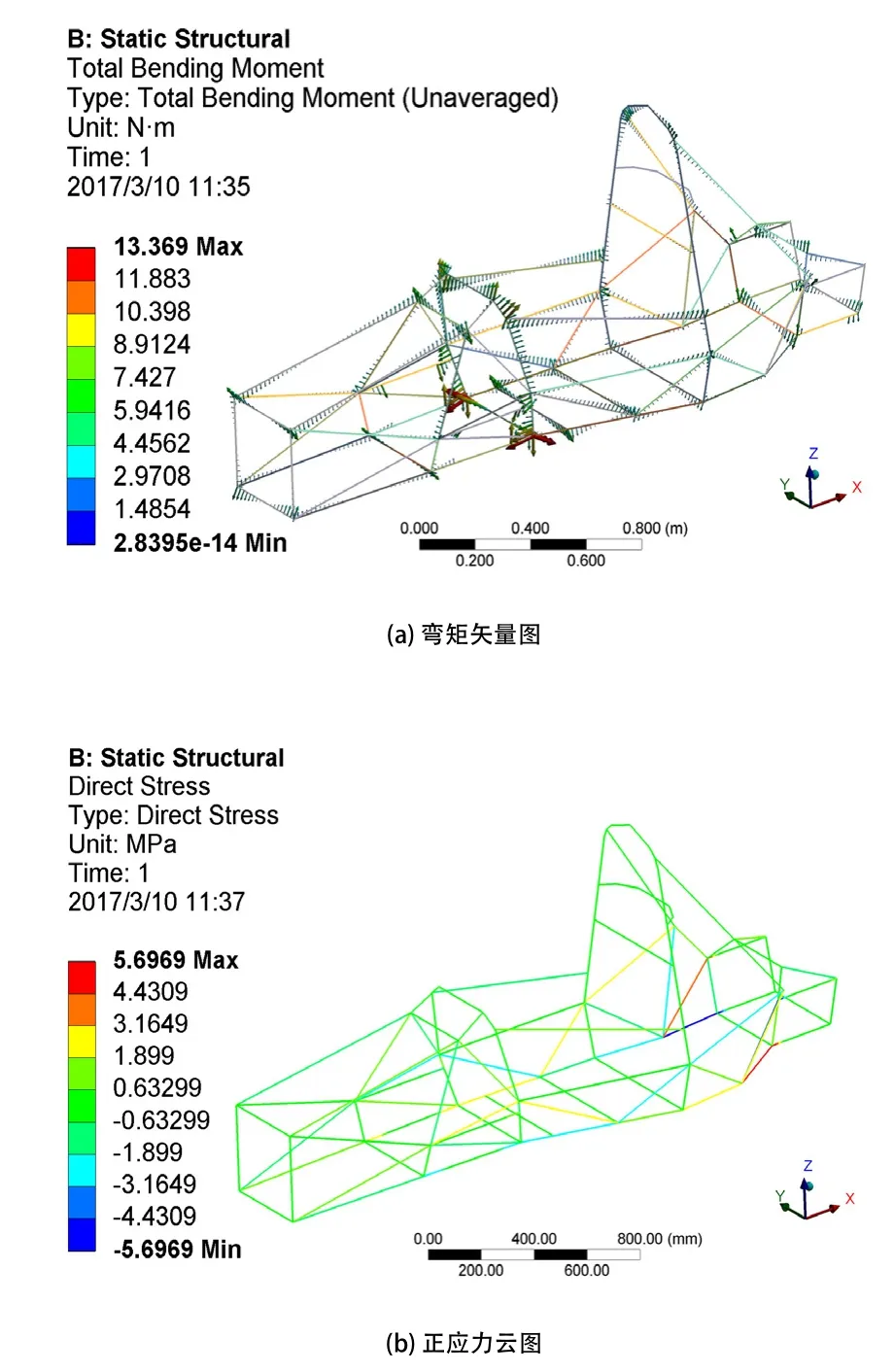

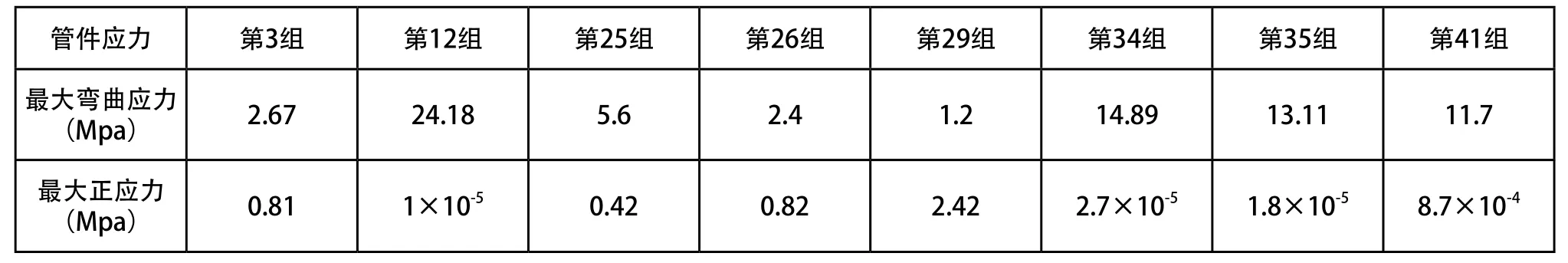

分析扭转工况下车架管件的正应力与弯矩(如图5所示),其中高优化效率与低优化效率管件的受力状况如表1所示。优化效率较高的第12、34、35、41组管件弯曲应力均大于优化效率较低的第3、25、26、29组管件,正应力则相反。由图2可知,低优化效率管件多在车架侧边,与其他管件形成三角结构,有效地将部分弯矩转化为轴向力。高优化效率管件多为车架底部横杆,未与周边管件形成稳定结构,弯曲应力较大。

根据上述分析,采用转化载荷与调整尺寸相结合的方法进行优化。首先,通过灵敏度分析区分管件优化效率;然后,根据高优化效率管件的弯矩方向添加细管,形成三角结构;最后,通过减小低优化效率管件尺寸减轻车架重量,完成优化。

图5 扭转工况

由图4可知,第12、15、18、34、35、41组管件优化效率较高。根据弯矩分布,在12组与18组、15与16组、35组与41组管件之间添加外径14mm、壁厚1.0mm的细管。减重管件如表2所示。

表1 主要管件应力

表2 减小尺寸管件

优化后车架如图6所示:红色为高优化效率管件,蓝色为添加的细管,绿色为减小尺寸的管件。通过计算获得优化后车架质量27.35kg,扭转刚度1973.277N·m/deg。

图6 优化后车架

3.2 结果分析

为验证3.1节所述优化方法的有效性与优越性,将其设为“方法一”与一般优化方法进行比较。一般优化方法设为“方法二”,其优化方式参考文献[1~3]。减重方式、加强的管件与方法一相同,但加强方式为直接增大尺寸(如表3所示)。通过计算获得优化后车架质量27.58kg,扭转刚度1693.037N·m/deg。

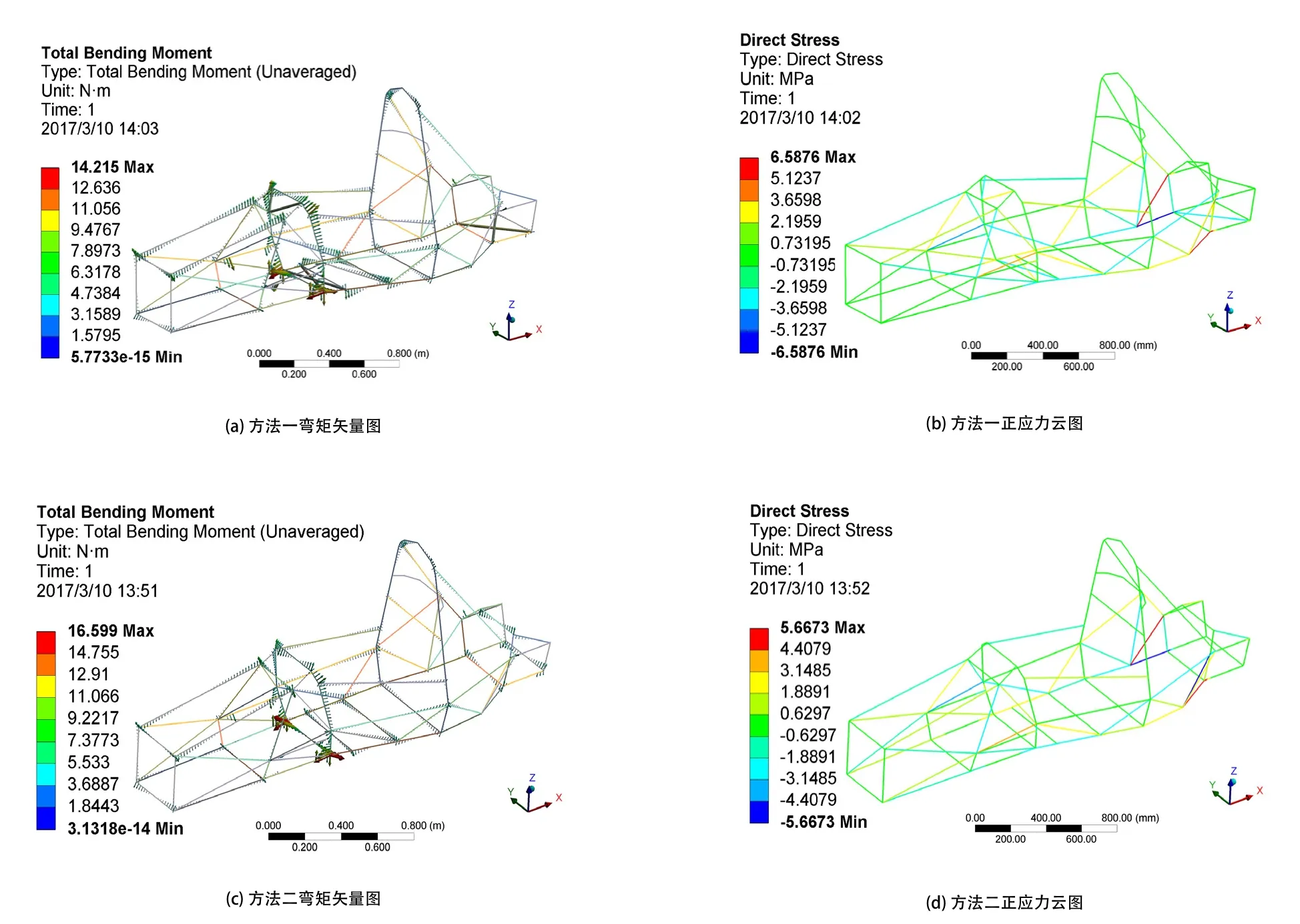

优化前后车架性能参数如表4所示。分析可知,方法一优化后的车架扭转刚度提高24%、质量减少1.5%,单位质量扭转刚度提高25%;方法二扭转刚度提高6.4%、质量减少0.7%,单位质量扭转刚度提高7.2%。优化后车架受力状况如图7所示,方法一优化后的车架弯矩明显小于方法二,正应力则相反。方法二仅增加尺寸,提高管件抗弯性能,但管件受力状况没有改善,优化效果一般。方法一通过添加细管有效地将管件弯曲载荷转化为轴向载荷,改善了管件受力状况,大幅提高了车架扭转刚度。同时减小低优化效率管件的尺寸,有效减轻了车架质量,获得了良好的优化效果。进一步证明了弯曲载荷是影响车架刚度的重要因素,针对弯矩进行优化能有效提高刚度。

表4 车架参数对比

图7 优化后车架受力

4 结束语

分析了桁架式车架扭转刚度。通过灵敏度分析获得了各组管件对车架扭转刚度和质量的影响程度;比较了不同管件的优化效率;得知了管件外径比壁厚对车架刚度的影响更大。分析了扭转工况下管件的正应力与弯曲应力,确定了弯曲载荷是影响车架刚度的重要因素。结合弯矩与灵敏度分析,采用转化载荷与调整尺寸相结合的方法,不仅优化了管件尺寸,同时改进了管件空间布置。证明了转化管件弯曲载荷比增加管件尺寸优化效率更高。

[1] 曹文钢,曲令晋,白迎春.基于灵敏度分析的客车车身质量优化研究[J].汽车工程,2009,31(3):278-281.

[2] 王书亭,刘啸,吴义忠,金国栋.基于灵敏度分析的车架轻量化及疲劳寿命估算[J].中国机械工程,2011,22(16):2001-2006.

[3] 郭福森,洪汉池,陈志军,王远森.FSAE赛车车架灵敏度分析与轻量化设计[J].厦门理工学院学报,2015,23(1):7-12.

[4] 闫明,孙志礼,杨强.基于响应面方法的可靠性灵敏度分析方法[J].机械工程学报,2007,43(10):67-71.

[5] 赵帅,隰大帅,王世朝,陆善彬.FSAE赛车车架的强度和刚度分析[J].计算机辅助工程,2011,20(4):53-56.

[6] Jacob I.Salter. Design,Analysis and Manufacture of 2011 REV FSAE Vehicle Chassis[D].Australia:The University of Western Australia,2011.

[7] 阳清泉,谷正气,米承继,陶坚,梁小波,彭国谱.SF33900型矿用自卸车车架疲劳寿命分析[J].汽车工程,2012,34(11):1015-1019.

[8] 尹俊杰,常飞,李曙林,等.基于Sobol法的整体翼梁损伤容限设计参数灵敏度分析[J].空军工程大学学报(自然科学版),2013,14(6):9-12.

[9] 李奇,张勇,张成,周莎.灵敏度分析的客车车身模块重构与结构轻量化优化设计[J].华侨大学学报(自然科学版),2015,36(4):377-382.

The stiffness analysis and optimization of the truss frame

LIU Jian-wei1,2, WANG Yu1, ZHU Yun-feng1, YANG Nian-jiong2

U463.83;TP391.9

:A

1009-0134(2017)07-0076-05

2017-02-22

广西自然科学基金项目(2013GXNSFBA019245,2016GXNSFAA380135);2014年广西汽车零部件与整车技术重点实验室开放课题(2014KFMS05);国家级大学生创新创业训练计划项目(201610595053)

刘建伟(1978 -),男,江西人,副教授,博士,主要从事金属塑性成形等方面的研究。