基于载荷谱的商用车制动系统优化

田博,张宇,张军,刘明明,郭冬妮,李林润

(中国第一汽车股份有限公司技术中心,吉林长春 130011)

基于载荷谱的商用车制动系统优化

田博,张宇,张军,刘明明,郭冬妮,李林润

(中国第一汽车股份有限公司技术中心,吉林长春 130011)

载荷谱作为汽车设计重要手段之一,为汽车设计提供了强有力的支撑。通过对某商用车制动系统载荷谱数据的采集与分析,对现有商用车制动系统在制动踏板感觉、供能及储能装置匹配等方面提出更符合实际使用工况的优化方向,为商用车制动系统正向设计提供一种思路。

载荷谱;商用车;制动系统;优化

0 引言

在气压制动系统中,驾驶员在踩下制动踏板后,一方面制动阀输出的压缩空气通过控制继动阀使贮气筒中的压缩空气推动制动气室,进而使得摩擦片和制动鼓间产生制动力矩,并最终使车辆减速;另一方面驾驶员通过踩制动踏板获得踏板行程、踏板力,同时感知制动减速度(管路压力),以上三者共同构成了制动踏板感觉。

随着网购的火爆,物流业对商用车的要求也越来越高,由于商用车的用车环境复杂,机动性强、主动安全性好就显得尤为重要,而良好的制动踏板感觉对缓解驾驶员的紧张感及疲劳感起着至关重要的作用,通过供能及储能装置匹配优化,可实现降重、降成本。为了提高驾驶安全性、舒适性,有必要采集车辆制动系统载荷谱,了解用户实际使用工况,为商用车制动系统设计提供准确输入。

1 制动系统载荷谱数据采集

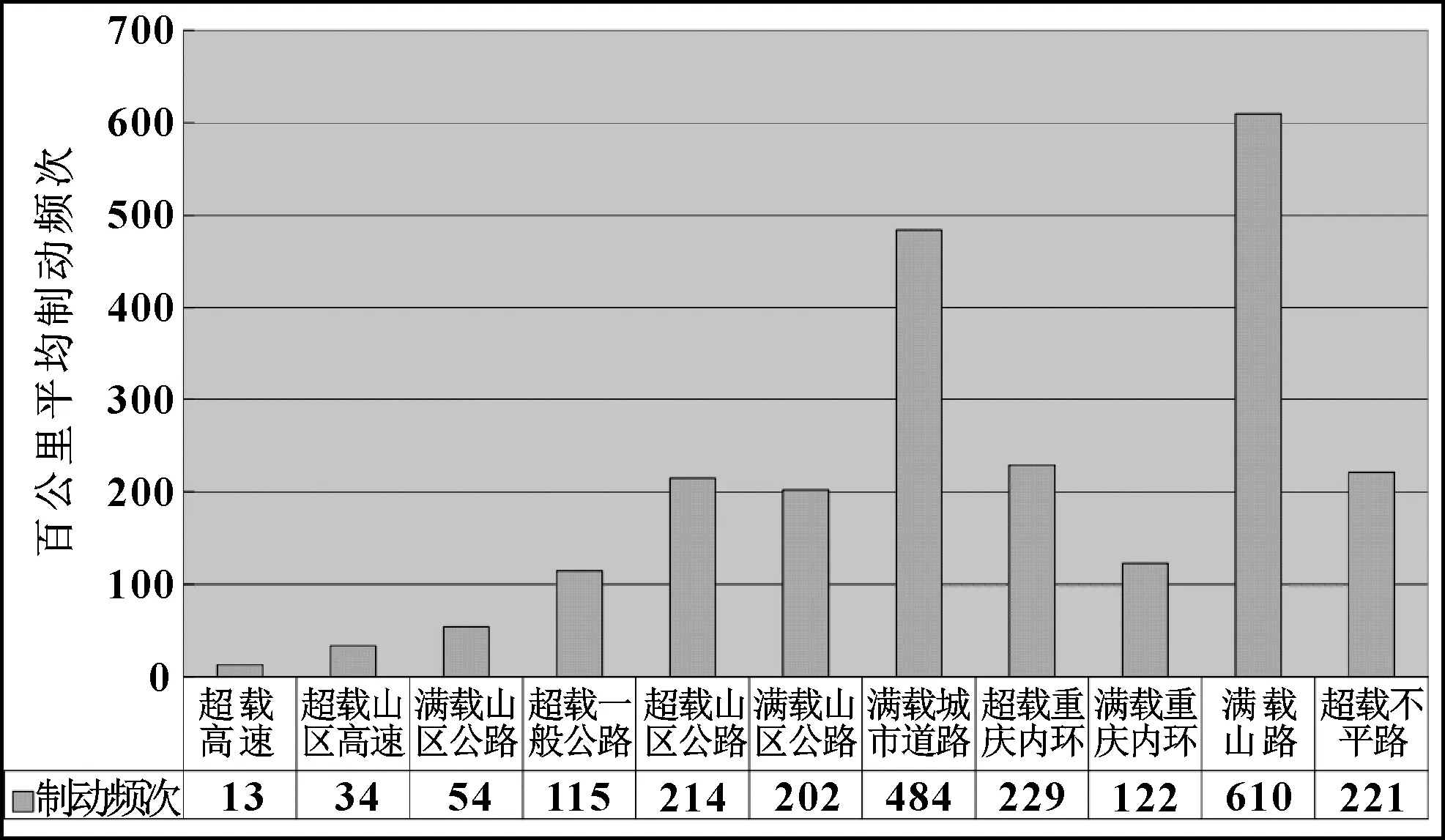

针对不同路况采集制动踏板力及制动频次,了解各种路况下制动应用情况。采集的某商用车数据如图1、图2所示。

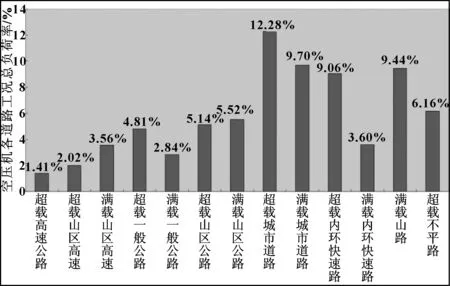

针对不同路况采集空气压缩机负荷率,了解各种路况下供能及储能装置匹配情况。采集的某商用车数据如图3所示。

图1 各路况制动频次采集

图2 各路况制动踏板力采集

图3 各路况空气压缩机负荷率采集

2 某商用车现状

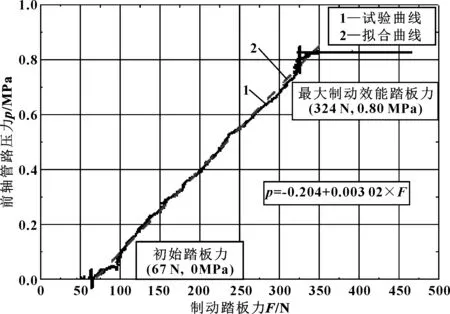

某商用车经主观评价结合整车制动踏板力、制动踏板行程及制动阀台架静特性试验数据,可以得出存在制动踏板力大、制动踏板行程长的问题,如图4—6所示;空气压缩机排量360 L/min,贮气筒容积90 L。

图4 整车制动踏板力

图5 整车制动踏板行程

3 制动系统载荷谱数据分析及优化

3.1 制动踏板感觉优化

由图1可知某商用车制动踏板的踩踏频次还是很高的,制动踏板力大、制动踏板行程长造成的制动踏板感觉差,容易使驾驶员产生紧张感和疲劳感,对行车安全构成威胁;由图2结合制动阀台架试验方法可知,约90%的制动输出气压在200 kPa以下。

经分析,原车制动踏板力大、制动踏板行程长的主要原因是制动阀顶杆力大、顶杆位移大,因此优化的重点是制动阀静特性。制动阀的性能主要与阀体上下腔活塞直径、平衡弹簧刚度和排气开度有关,在保证排气开度的情况下,尽可能减小制动阀空行程,加快制动响应,通过采用双螺旋弹簧结构保证输出气压200 kPa下柔和平顺、易于控制,减小最大管路压力时的顶杆位移,进一步加快大制动强度的制动响应,给驾驶员提供足够的信心,适当减小制动阀上腔缸径降低制动踏板力。

优化后制动阀静特性曲线见图7。

图7 优化后制动阀静特性曲线

优化前、后制动阀静特性数据如表1所示。

表1 制动阀静特性优化

通过以上措施最终可达成优化制动踏板感觉,提高驾驶安全性、舒适性的目的。

3.2 供能及储能装置匹配优化

由图3可知某商用车各路况空气压缩机负荷率最高值发生在超载城市道路下,为12.28%,远小于空气压缩机厂家提出的整车匹配使用空气压缩机负荷率不得大于30%的要求。在制动系统参数合理设定结合整车参数,考虑供能及储能装置法规适应性的前提下,可通过以下两种方式实现降重、降成本,为用户带来更大的收益:

(1)减小空气压缩机排量;

(2)减小贮气筒容积。

4 结论

商用车按载重分为轻卡、中卡、重卡,按功能可分为牵引、载货、自卸、专用等,各自有不同的使用工况,特殊特性差异化明显,想要深入了解各车型的特殊特性,载荷谱无疑是一项重要的手段。文中引入商用车制动系统载荷谱的概念,为商用车制动系统正向设计提供一种思路,与传统靠经验匹配设计相比,具有以下优点:

(1)深入了解各车型制动系统特殊特性;

(2)对于某一类车型制动系统,可以做到精细化设计。

[1]沈言行等.汽车设计手册[M].长春:长春汽车研究所,1998.

[2]林志轩,高晓杰.制动踏板感觉研究现状[J].农业装备与车辆工程,2007(6):4-7. LIN Z X,GAO X J.The Research Summarization of the Brake Pedal Feeling[J].Agricultural Equipment & Vehicle Engineering,2007(6) :4-7.

[3]刘少军,罗以娇.商用车常规制动踏板感觉研究[J].汽车科技,2013(3):36-39. LIU S J,LUO Y J.Research of Commercial Vehicle on Brake Pedal Feeling[J].Automobile Science & Technology,2013(3):36-39.

德尔福将为长城汽车下一代SUV提供主动安全技术

2017年6月23日,德尔福汽车公司宣布和长城汽车公司达成协议,将从2019年起为其提供包括智能前视系统(IFV)、高性能中距离雷达(MRR)和短距离雷达(SRR)等一系列主动安全技术解决方案。

主动安全技术可以有效提高车辆的安全性能,降低交通拥堵,并提升交通效率。德尔福电子与安全部全球副总裁兼亚太区总裁王展先生表示:“长城汽车多年来秉承以高科技装备和高性能设计为支撑,打造高品质产品的企业战略,取得了辉煌成就。德尔福对能与长城汽车达成合作深感荣幸,我们将通过业界领先的技术和强大的本土工程能力及生产能力帮助长城汽车进一步提升其车辆安全性能。”

长城汽车高级副总裁胡树杰先生表示:“长城汽车多年来致力于坚持科技创新,掌握核心技术,以全球研发体系打造核心竞争力,单一车型研发投入居行业前列。其中对于SUV的安全性能,长城汽车投入了更多研发资源,建立了领先优势。其独具特色的‘3DP’技术,从‘乘员、行人、车辆’三个维度,全方位防护;采用全球最严苛的技术标准和安全碰撞评价体系,按照欧盟和北美法规来设计开发产品,实现了全系无差别的C-NCAP 5星。”

德尔福将通过位于苏州和新加坡的工厂为长城汽车提供相关产品。

德尔福智能前视系统使用最先进的可扩展技术,利用一个摄像头和智能图像处理器实现了多种功能的集成,可以在各种不同的道路及交通环境下应用,能够实现目标分类、检测和车道行驶功能,能够提供多种主动帮助驾驶员安全行驶的功能,其中包括车道偏离告警、前撞告警、自动车灯控制和行人探测等。此次为长城汽车提供的IFV为该系统中目前性能最高产品。

德尔福短距离雷达(SRR)传感器曾是汽车市场首款76 GHz雷达,能够在车身四周实现360°无死角感应,而且能够在复杂凌乱的环境有效识别物体和空间分辨。依靠德尔福SRR技术,可实现多项乘用车级别的主动安全/自动驾驶性能,其中包括侧边盲区警示、前方与侧方路口交通警示、车道变更辅助、前后方防碰撞紧急制动等。此次为长城汽车提供的SRR还具有特别的开门预警功能,由中国工程团队针对中国市场特别开发,可以有效防止乘客/司机下车时与后方自行车相撞。

德尔福中距离雷达(MRR)同样基于76 GHz开发,仅重200 g,具有出色的性能表现和优异的成本效益,可以帮助实现紧急制动、自适应巡航控制等功能,于2017年1月正式投产。

作为未来实现高级自动驾驶的重要基石,主动安全技术的广泛应用不仅将极大地提升汽车的安全性能,并将为下一步实现高级自动驾驶打下市场基础。

作为全球自动驾驶及相关技术的领导者,德尔福正在与Mobieye合作开发业界首款完全集成的、交钥匙的自动驾驶系统——中央传感定位及规划系统(Central Sensing Localization and Planning, CSLP),预计将于2019年开发成熟并可以为整车厂提供量产。2017年4月德尔福曾在上海为中国市场客户进行了基于CSLP系统的高级自动驾驶展示。

(来源:俞庆华)

Optimization of Commercial Vehicle Braking System Based on Load Spectrum

TIAN Bo, ZHANG Yu, ZHANG Jun, LIU Mingming, GUO Dongni, LI Linrun

(Research & Development Center, China FAW Co., Ltd., Changchun Jilin 130011,China)

Load spectrum is one of the most important methods in automobile design, providing a strong support for automotive design. Based on the data collection and analysis for load spectrum data of a commercial vehicle braking system, the optimization direction more in line with the actual operating conditions on brake pedal feeling and matching of energy supply and energy storage devices was presented for the existing commercial vehicle braking system. It provides an idea for the forward design of commercial vehicle braking system.

Load spectrum; Commercial vehicle; Braking system; Optimization

2017-03-20

田博(1980—),学士,工程师,从事汽车底盘设计。E-mail:tianbo@rdc.faw.com.cn。

10.19466/j.cnki.1674-1986.2017.07.010

U463.5

B

1674-1986(2017)07-037-03