多锥面同步器性能的研究与计算

章刚,简晓鹏

(陕西法士特汽车传动工程研究院,陕西西安 710119)

多锥面同步器性能的研究与计算

章刚,简晓鹏

(陕西法士特汽车传动工程研究院,陕西西安 710119)

通过理论计算和试验,研究离合器从动盘惯量、拖曳阻力矩、一轴转速等对同步器换挡性能的影响;建立多锥面同步器给定同步时间下同步力的计算公式,并通过试验验证了计算误差在15%以内,可以为机械变速器动态换挡性能计算分析提供参考。

同步器;同步时间;同步力

0 引言

随着汽车保有量的持续增加,路面交通状况也日见恶化,频繁的换挡操作使得用户对换挡品质的要求越来越高。影响变速换挡性能的因素很多,如换挡杆、软轴、换挡轴、换挡拨叉及同步器等。其中同步器,特别是近年来运用广泛的多锥面同步器,作为实现车辆换挡操作迅速轻便无冲击、提高动力性和燃料经济性关键零部件,对换挡品质起到重要影响[1-2]。

汽车动态换挡性能作为变速器乃至汽车操控舒适性最重要的指标之一,越来越受到主机厂和变速器厂商的重视。目前机械变速器动态换挡性能主要通过同步器台架试验得到,周期长,成本巨大且滞后于用户需求。对于新产品,特别是轻卡、客车等市场对换挡性能十分敏感,如何在设计初期掌握比较准确的换挡性能数据,解答用户对某公司产品换挡性能的疑惑,对开拓市场、保证开发效果具有非常重要的意义。

作为商用车机械式变速器换挡性能分析改善的重要内容,作者试图通过理论计算和试验分析,研究离合器从动盘惯量、拖曳阻力矩(油阻)、一轴输入转速等关键因素对多锥面同步器换挡性能(同步时间、同步力)的影响,建立较准确的同步性能计算公式,为后续不同变速器动态换挡性能的评估和改进奠定基础。

1 同步性能理论计算

锁环和锁销式同步器结构有所不同,但同步过程中力矩平衡方程均可用下面公式(1)计算[2-3]:

(1)

(1)变速箱在实际运转时,内部空载自由旋转齿轮受到不同的阻滞力矩,主要包括3 个部分:①自由旋转齿轮的一部分浸泡在润滑油中而引起的搅油阻滞力矩;②齿轮内孔和所在轴段滚针轴承间相互旋转时的摩擦阻力矩;③啮合齿轮对润滑油膜与接触齿面之间的摩擦阻力矩[4-5]。其中占比最大的搅油阻滞力矩与转动角加速度方向相反,作者将这部分合力矩用空挡一轴处拖曳阻力矩MZ表示。升挡时拖曳阻力矩MZ与同步力矩Mf同向,降挡时拖曳阻力矩MZ与同步力矩Mf反向。

(2)对公式(1)中同步器滑动齿套上所受轴向换挡力Fa应理解为平均同步力,而实际换挡过程中,换挡力随行程变化而波动,其部分峰值会远大于平均同步力。但为统一衡量同步换挡性能,便于对比分析,仍用平均同步力计算。

(3)公式(1)中R为同步器锥面平均摩擦半径,对于锥面数N≥2时,应分别计算各锥面上摩擦力矩,而后叠加。μ为锥面摩擦因数,在整个同步过程中随转速和同步力的变化一直在变动。但考虑其变动局限于一定范围,为简化计算,文中假定同步过程中μ为均值,保持不变。

(4)变速器j挡同步惯量Jj与离合器从动盘惯量JC和变速器内部一轴处等效惯量JT有关,可用动力平衡方程或动量定理及瞬时能量法等转化求得。将一轴总等效惯量转换到各同步挡位上得到同步惯量,可用公式(2)表示:

(2)

(5)发动机输出转速,即同步前后变速器一轴较大输入转速为n(升挡时同步前一轴转速大,降挡时同步后一轴转速大),由k挡向j挡换挡时,速比由ik变为ij。同步锥面接触前,输出轴转速与单箱变速器即二轴转速与整车速度有关,考虑整车惯量比同步惯量大得多(量级差异),因此假定二轴转速不变,即同步器后侧转速恒定。正常情况下车速需升(降),发动机由高(低)转速开始变化,变速器升(减)挡,同步器为降(升)一轴转速的过程,因此可以用公式(3)计算被同步侧齿轮转速差:

(3)

式(3)中max(ik,ij)为切换挡位中较低挡的较大速比值,n/max(ik,ij)可理解为同步时输出轴即二轴恒定转速。对多锥面同步器,由k挡向j挡换挡,考虑一轴拖曳阻力矩MZ,公式(1)可以改进为公式(4):

(4)

对装配有多锥面同步器的变速器,由k挡向j挡换挡时,同步器滑动齿套上施加的轴向换挡力Fa通过锥面平衡传递作用于各锥面,则由公式(4)可得:

(5)

将式(2)和(3)代入式(5),考虑升挡和降挡差异,得轴向换挡力Fa:

(6)

式(6)中:Fa即为由k挡向j挡换挡时平均同步力;Δt为同步时间;ik和ij为对应挡位速比;JT为变速器一轴处等效惯量;JC为离合器从动盘惯量;MZ为空挡时一轴拖曳阻力矩;Rq为第q个摩擦锥面平均半径;n为同步开始前一轴转速即发动机输出转速,计算时使用国际单位rad/s。

至此,建立了变速器由k挡向j挡换挡时,多锥面同步器所需平均同步力关于给定同步时间的函数关系,即计算公式(6)。基于此公式,运用EXCEL表格或MATLAB等软件建立计算程序,完成不同变速器不同挡位的同步性能分析。

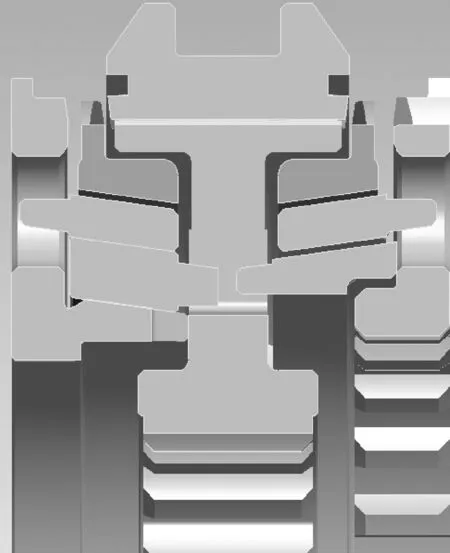

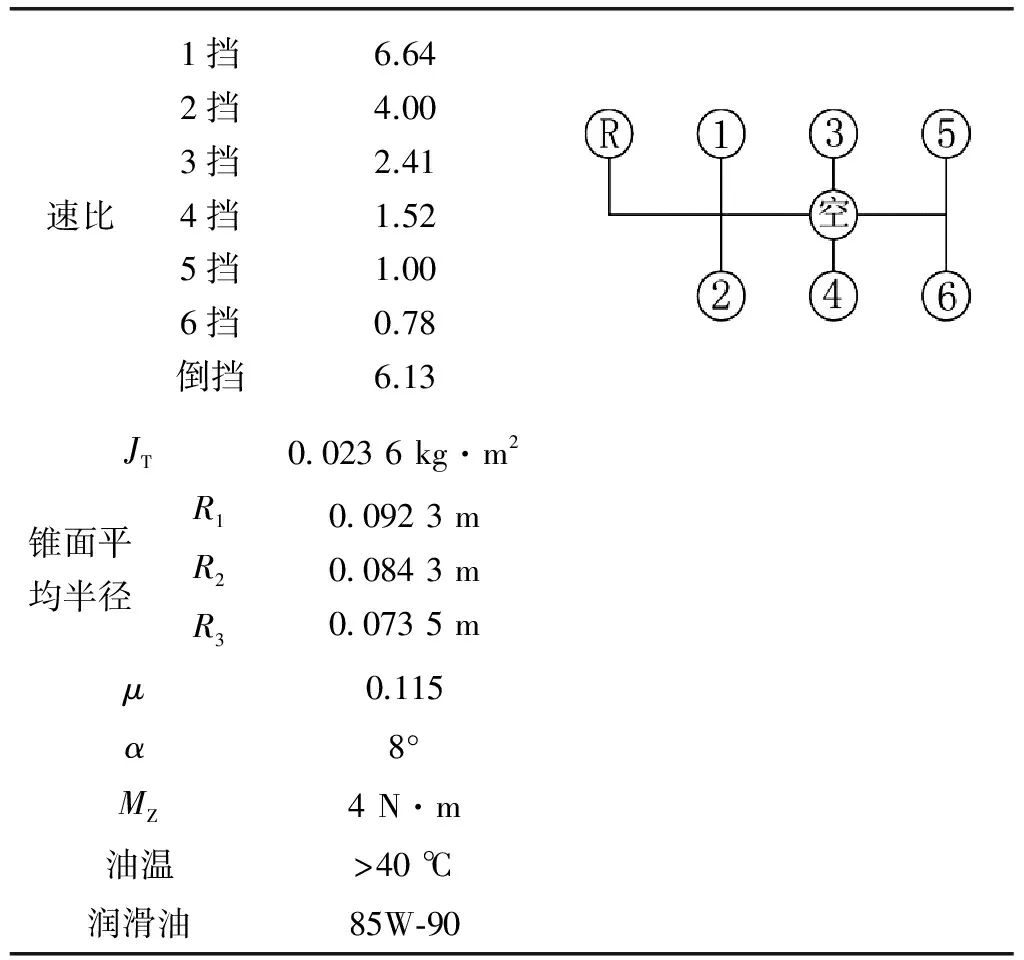

3 6挡变速器算例

以某6挡变速器为例,为保证动态换挡性能,1、2挡同步采用三锥面锁环结构,3挡三锥面4挡双锥面锁环结构。3、4挡多锥面同步器如图1所示。因不同主机厂的发动机转速、离合器从动盘等匹配状态不尽相同,现以公式(6)为基础,研究从动盘惯量、转速等对此6挡变速器同步器换挡性能的影响。首先列出变速器速比等参数及不同匹配环境状态,如表1—2所示。

图1 多锥面锁环式同步器

速比1挡2挡3挡4挡5挡6挡倒挡6.644.002.411.521.000.786.13JT00236kg·m2锥面平均半径R1R2R300923m00843m00735mμ0.115α8°MZ4N·m油温>40℃润滑油85W⁃90

表2 不同匹配环境状态

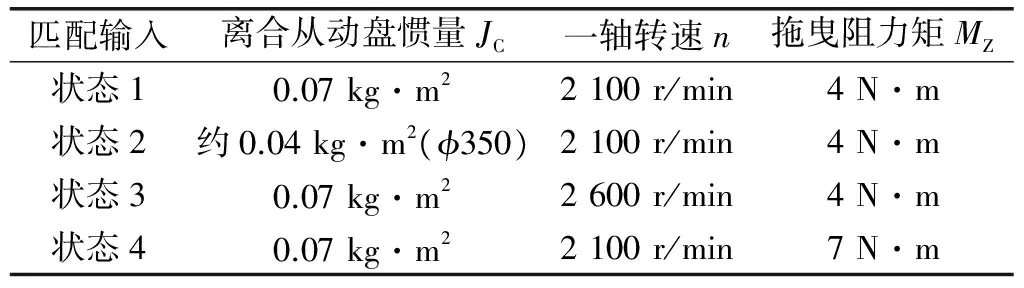

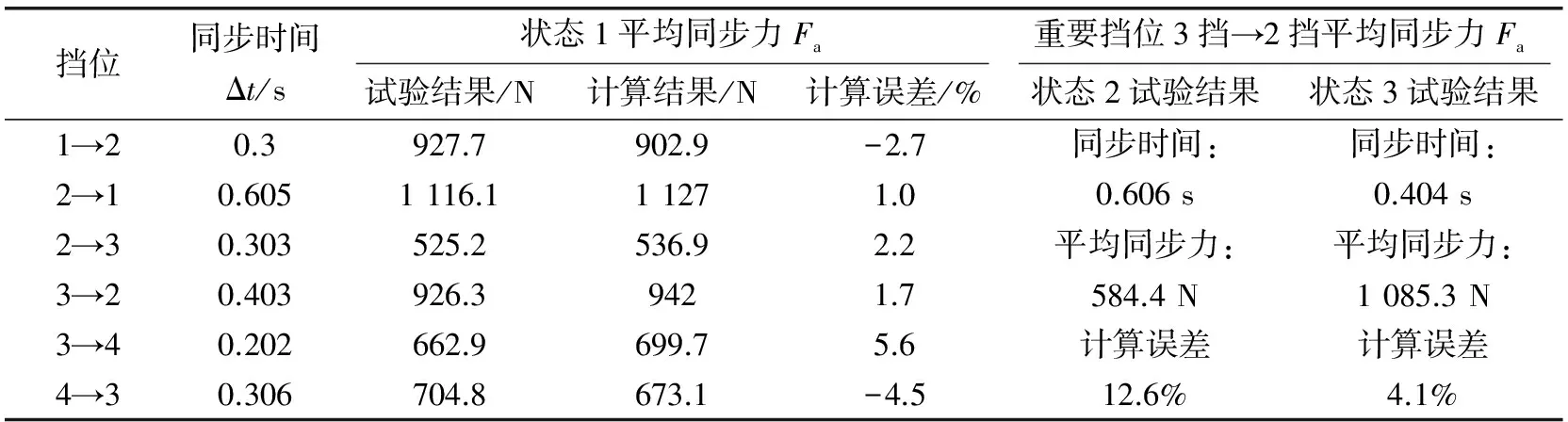

将以上4种状态输入代入公式(6)中得到多锥面同步器在不同挡位间切换时,给定同步时间,平均同步力的计算结果,如表3及图2所示。

表3 状态1不同挡位同步器性能

图2 不同状态3挡→2挡同步力计算值

4 同步性能试验

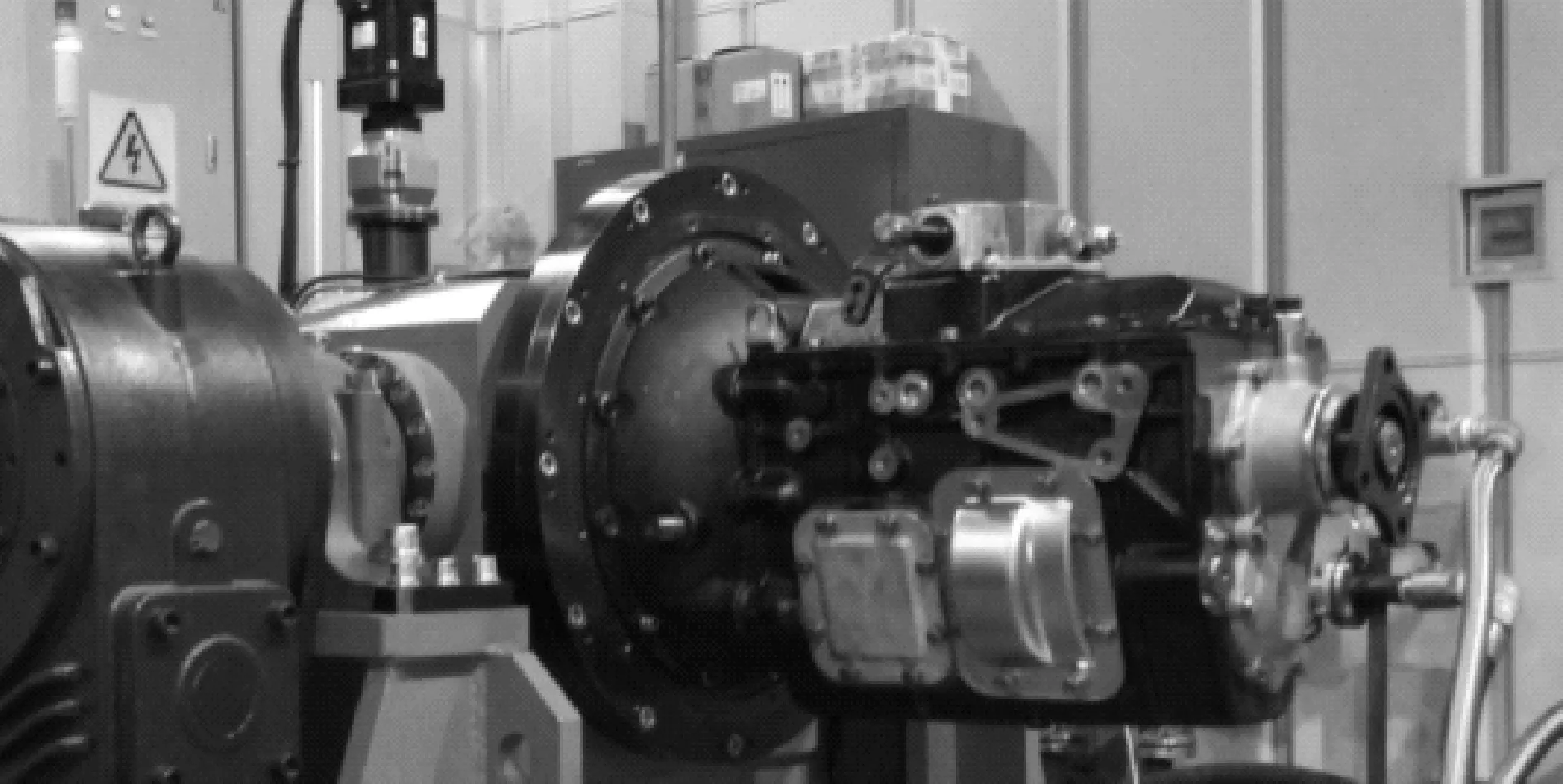

为检验理论计算结果准确性,仍用该6挡变速器为样箱进行台架试验。首先用倾斜试验台测试两种油温情况下较准确的拖曳阻力矩,如图3所示:变速器挂空挡,加油至观察油孔,给定一个转速,当变速器油温从开始20 ℃和超过40 ℃时,分别将变速器输入转速调至(650±10)r/min,测量此时变速器一轴输入空转扭矩(采样率为1 Hz,每次记录10个数据,共记录3次)。测试结果为20 ℃拖曳力矩7 N·m,40 ℃时拖曳力矩为4 N·m,即为表2中所列数据。

图3 倾斜试验台测试空挡拖曳阻力矩

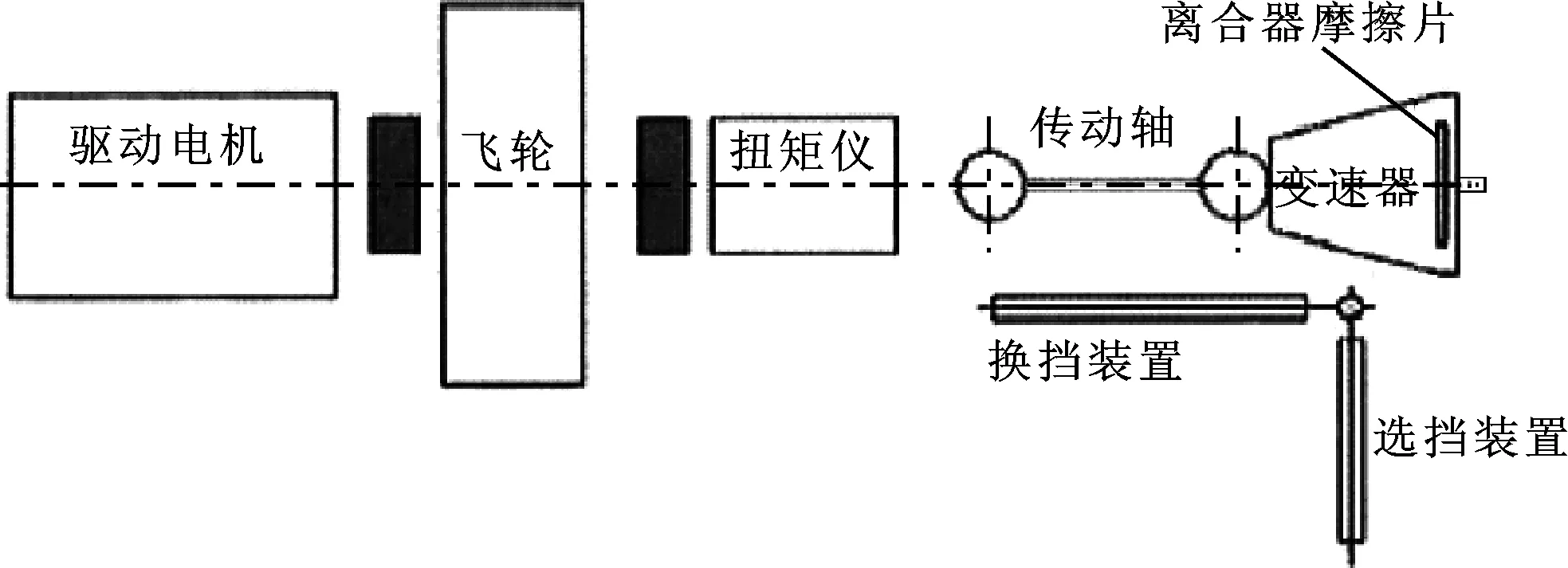

按状态1~3在Automax同步器性能试验台上完成变速器性能试验。试验台如图4所示。每个挡位采集20组数据,选取重复性好(平均同步力的波动范围在±10 N内)的5组数据的平均值作为这个挡位的性能评价。状态1~3最终测试结果如表4所列。状态4因油温上升很快,无法测试,不做对比。

图4 同步性能试验台结构简图

从表4中所列状态1~ 3,给定同步时间,从平均同步力的计算误差结果可以看出,除状态2公式(6)计算结果与台架试验结果误差为+12.6%(离合器从动盘惯量有偏差)稍大以外,其余误差均在±6%以内,且同步力越大,计算误差越小。因此可认为提出的多锥面同步器性能计算方法可信,公式(6)可用来估算设计开发和产品匹配阶段的同步性能,特别是用户普遍关心的低挡区减挡性能。

表4 不同状态下性能试验结果与计算误差

5 结论

以同步器摩擦力矩平衡基本方程为起点,引入拖曳阻力矩,推导了多锥面同步器升挡和降挡时同步性能的理论计算公式(6)。研究了离合器从动盘惯量、换挡前一轴输入转速(挡位已知时即车速)以及不同油温对应拖曳力矩对平均换挡力的线性影响关系,最后对比试验结果,验证了公式(6)的计算误差在15%以内,可以用来估算设计开发和产品匹配阶段的多锥面同步器的动态性能,特别是用户重点关注的低挡区减挡性能,为变速器乃至整车的动态换挡性能分析提供理论基础。

平均同步力是衡量换挡性能的一个综合性指标,后续会用更多的试验数据验证公式(6)的准确性。在换挡过程中,用户操作实际感受到的是峰值力,其出现的次数、位置及时机等只有通过换挡力与位移曲线才能准确描述,这需要后续更深入研究才能得到。此外低温摩擦材料与锥面存在冷摩擦,拖曳力矩等也与变速器润滑油温、油量、齿轮、轴承结构等关系密切,怎样较为准确且简便地给定摩擦系数和拖曳阻力矩,进而考虑低温下换挡性能将是后续研究的方向。

[1]章刚,邱辉鹏.同步器静态挂挡力与行程曲线分析[J].汽车零部件,2015(9):10-13. ZHANG G,QIU H P.Analysis for Static Shift Force and Displacement Curve of Synchronizer[J].Automobile Parts,2015(9):10-13.

[2]王望予.汽车设计[M].4版.北京:机械工业出版社,2004:100-108.

[3]吴修义.同步器摩擦锥面半径对同步性能的影响[J].重型汽车,2001(6):14-15.

[4]KADMIRI Y,RIGAUD E,PERRET-LIAUDET J,et al.Experimental and Numerical Analysis of Automotive Gearbox Rattle Noise[J].Journal of Sound and Vibration,2012,331(13):3144-3157.

[5]王连生,郝志勇,郑康.变速箱阻滞力矩对齿轮系多体动力学及敲击噪声的影响[J].中南大学学报(自然科学版),2015,46(12):4453-4459. WANG L S,HAO Z Y,ZHENG K.Effect of Drag Torque on Gear Trains Multi-body Dynamics and Gear Rattle of a Manual Transmission[J].Journal of Central South University(Science and Technology),2015,46(12):4453-4459.

莱姆电子参展PCIM Asia并举办新品发布会

莱姆电子于2017年6月27—29日参加在上海世博展览馆举办的 PCIM Asia 上海国际电力元件、可再生能源管理展览会,并于同期举行的“锐意进取驱动测量新时代”新品发布会上发布了IN 2000-S高精度电流传感器、GO系列电流传感器和LxSR系列电流传感器等3个系列新产品。

莱姆电子中国区总经理张宗慧先生、销售总经理张永刚先生、技术应用经理成秋花女士、技术应用工程师李本强先生以及市场部经理李海莹女士出席了新闻发布会,就莱姆中国公司发展方向、产品特点、中国市场战略等发表主题演讲,并详细介绍了新发布的3个系列产品的技术应用特点,其中:

集成原边导体、SO8 & SO16封装隔离式GO系列产品,是实现完全隔离的小尺寸电流传感器,并且集成原边导体、独特的梯度测量设计使其具备抗外部磁场干扰的能力。尺寸小、成本低、性能好的GO系列产品非常适合电机驱动、AC & DC逆变器、电源、伺服驱动器等应用。

基于莱姆专利技术的新型LxSR系列霍尔效应闭环电流传感器,性能可以与磁通门技术传感器媲美,新产品完全兼容莱姆以前的LTS/LTSR/CAS/CASR/CKSR系列,便于替代。LxSR系列适用于调速驱动、不间断电源和开关电源、电池电源装置、电源(焊接)、DC马达驱动的静态变换器和机器人等应用领域。

张宗慧先生表示:“莱姆电子聚焦电量传感测量,并在电量测量市场处于绝对领导地位,未来莱姆希望加强多学科创新团队,增加新产品数量、提高产品性能,不断打造数字化、芯片化、智能化、集成化的产品。”

早在2005年莱姆便确立了以传感器为核心产品的设计研发、生产制造供应商的清晰的定位,并将提高电机使用能效、帮助人们更好出行、提高能源使用可靠性以及新能源作为未来的研究方向。

莱姆的产品质量一直是行业标杆,张宗慧先生谈到莱姆工业产品对标的是汽车产品标准,而汽车产品对标的是全世界最高水平的汽车产品标准,5年的质量保证承诺也赢得了更多客户端信赖,并在每两年举行的客户满意度调查中获得高度评价。

中国市场是莱姆电子最重视的市场之一,作为全球最重要的生产基地,超过50%的产品生产来自中国工厂。张永刚先生在发言中谈到中国的主要市场在于工业和汽车,在该领域莱姆总体销售超过全球的30%,未来将迎合国家政策,在新能源方向加大投入,用莱姆电子的传感器为其安全性和能源效率保驾护航。

在谈到市场战略的问题上,张永刚先生说道:“莱姆提供的是全套的解决方案,提高研发投入,密切关注客户需求变化,更早地和客户共同探讨市场变化,依靠创新领跑市场。在新能源、智能电网、高端制造、新能源汽车、轨道交通等未来会大量使用到传感器的行业加强投入,提高传感器精度、可靠性。莱姆电子将始终坚持以全球客户需求为导向,在新产品和新技术方面持续增加研发投入,不断为客户提供高性价比、高附加值的优质解决方案。”

(来源:俞庆华)

Performance Analysis for Multi Cone Synchronizer

ZHANG Gang,JIAN Xiaopeng

(Shaanxi FAST Auto Drive Engineering Research Institute,Xi’an Shaanxi 710119,China)

Base on theorist analysis and bench test, influences of clutch driven plate inertia, lubrication oil draggle moment and input shaft rotate speed on shift performance of multi cone synchronizer were analyzed. And the calculation equation for shift force with given synchronization time was established for multi cone synchronizer.The calculation error is less than 15% by test checking. The method can be used for transmission shift performance calculation.

Synchronizer; Synchronization time; Shift force

2017-03-19

章刚(1985—),男,硕士,工程师,研究方向为变速操控系统。E-mail:zhanggang@chinafastgear.com。

10.19466/j.cnki.1674-1986.2017.07.006

U463

B

1674-1986(2017)07-022-04