喷射口角联锁织物复合材料横向耐冲击性能

靳雯雯 唐予远 许 鹤 单晶晶 李青青,

1. 中原工学院纺织学院, 河南 郑州 450007;2. 中原工学院河南省功能性纺织材料省级重点实验室, 河南 郑州 450007;3. 际华三五零九纺织有限公司, 湖北 汉川431602;4. 国家棉花及纺织服装产品质量监督检验中心, 河南 郑州 450000

喷射口角联锁织物复合材料横向耐冲击性能

靳雯雯1唐予远2许 鹤3单晶晶4李青青1, 2

1. 中原工学院纺织学院, 河南 郑州 450007;2. 中原工学院河南省功能性纺织材料省级重点实验室, 河南 郑州 450007;3. 际华三五零九纺织有限公司, 湖北 汉川431602;4. 国家棉花及纺织服装产品质量监督检验中心, 河南 郑州 450000

利用半自动小样织机织制不同组织结构的喷射口角联锁织物,再通过真空辅助树脂转移模型技术制成喷射口角联锁织物复合材料,对比它们的横向耐冲击性能。结果表明:对于不同结构、相同循环喷射口角联锁织物复合材料而言,可承受的冲击载荷方面,六层实口三循环喷射口角联锁织物复合材料最大、四层实口三循环喷射口角联锁织物复合材料优于四层空口三循环喷射口角联锁织物复合材料,能量吸收方面,六层实口三循环喷射口角联锁织物复合材料的能量吸收最大、四层空口三循环喷射口角联锁织物复合材料优于四层实口三循环喷射口角联锁织物复合材料;对于相同结构、不同循环喷射口角联锁织物复合材料而言,四层实口三循环喷射口角联锁织物复合材料可承受的冲击载荷及能量吸收都优于四层实口二循环喷射口角联锁织物复合材料。

喷射口结构, 角联锁织物, 复合材料, 横向耐冲击性能, 冲击响应, 能量吸收

近几年来,随着工业的不断发展,我国纺织复合材料无论在原材料领域还是在复合工艺技术方面,都有了显著的进步。三维机织增强复合材料,一方面其整体性好,提高了复合材料在厚度方向的力学性能,克服了传统层合复合材料层间脆弱、不耐冲击等缺点;另一方面其织造可在普通织机上完成,无需大型织造设备,投资少、生产造价低。

Gu[1]、Roberts等[2]研究了三维纺织复合材料弹道的冲击性能;李嘉禄等[3]、Kelkar等[4]、廖晓玲等[5]研究了三维编织复合材料的动态疲劳性能;Sun等[6-8]探讨了应变率对三维纺织复合材料力学性质和破坏模式的影响;许蔚等[9]、Wan等[10]、余育苗等[11]就细观结构的变化、复合材料的拉伸性能及冲击能量的吸收进行了研究。这些都为三维纺织复合材料动态力学的研究奠定了基础。

研究三维纺织结构复合材料的冲击响应与损伤机理,是复合材料应用的重要基础性工作,其除了具有明显的工程应用背景外,还具有重要的意义。就表征复合材料力学性能而言,冲击响应和损伤机理是动态力学性能的重要内容,但三维纺织结构复合材料在此方面的研究并不多见;对于冲击动力学而言,三维纺织结构复合材料是全新的研究对象。而基于三维纺织结构复合材料的冲击响应与损伤机理,可对高速飞行器、高速车辆及弹道防护的复合材料应用进行有效设计,对制造性能稳定、使用可靠的复合材料具有工艺上的指导价值。

因此,本文运用Hopkinson装置对喷射口角联锁织物复合材料进行横向耐冲击性能的研究。

1 试验

喷射口角联锁结构织物是运用两种完全相同的角联锁织物组织,并将这两种组织上下放置形成对称结构,然后通过改变上下层的经纱交织规律,从而形成一列列沿着经纱方向且形状、大小相同的通道的一种新型织物。

1.1 喷射口角联锁织物结构的选择

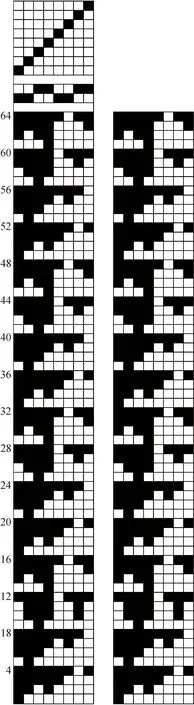

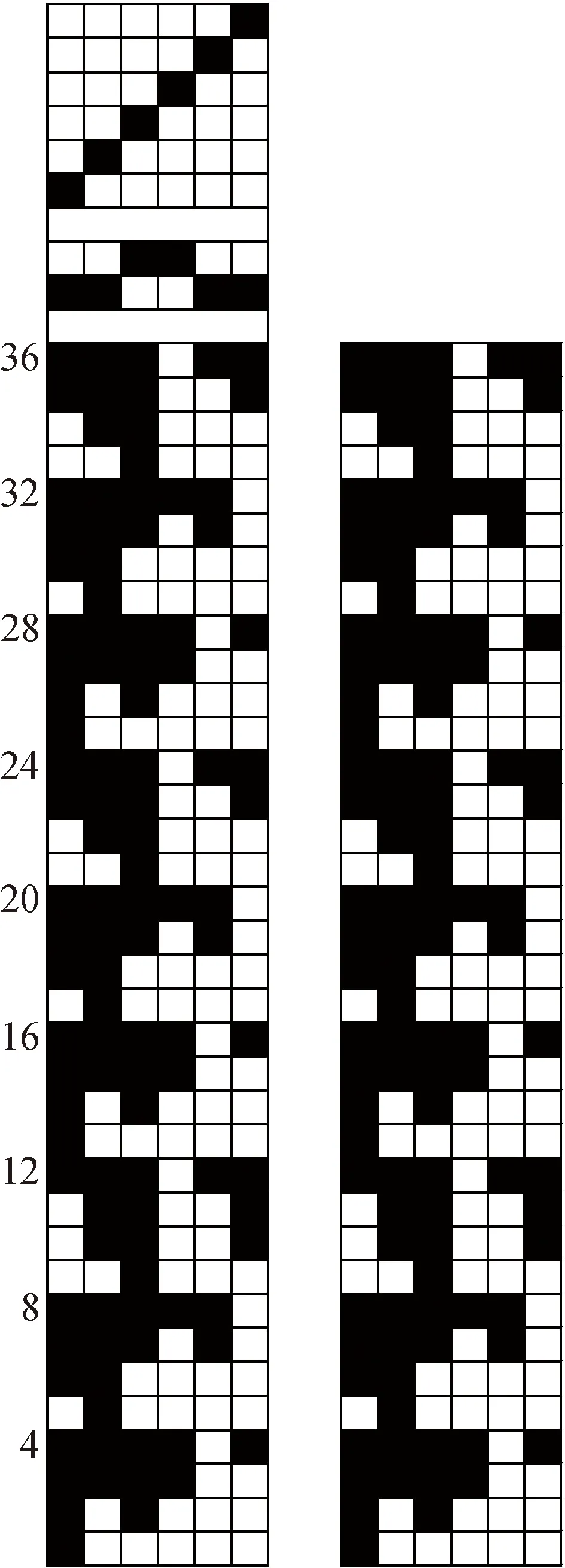

为对比喷射口角联锁织物复合材料的横向冲击性能,本文设计了四种结构的角联锁织物——四层空口三循环喷射口角联锁织物、四层实口三循环喷射口角联锁织物、六层实口三循环喷射口角联锁织物和四层实口二循环喷射口角联锁织物,其上机图见图1[12]。

(a) 四层空口三循环结构

(b) 四层实口三循环结构

(c) 六层实口三循环结构

(d) 四层实口二循环结构

1.2 试样织造

利用SGA598型半自动小样织机,以线密度为112 tex的玻璃纤维复丝为原料,进行喷射口角联锁织物的织造。

1.3 喷射口角联锁织物复合材料的成型

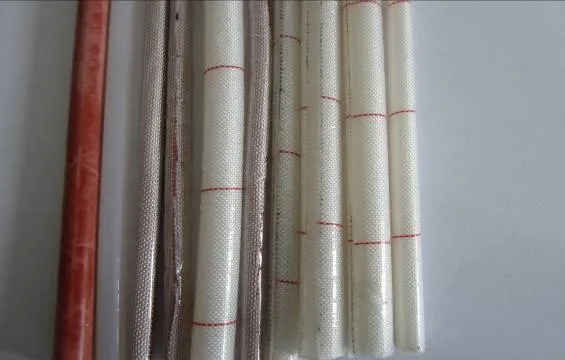

试验采用真空辅助转移树脂模型技术将喷射口角联锁织物加工成复合材料。按照织物喷射口的大小选用直径为2~8 mm的硅胶管(图2)。在硅胶管表面涂刷脱模剂,然后利用脱模布包裹处理。再将处理过的硅胶管(图2)小心地插入喷射口角联锁织物的喷射口中进行复合成型(图3),定型后即得喷射口角联锁织物复合材料。

图2 未处理硅胶管与处理后硅胶管(左边红色)

图3 喷射口角联锁织物的复合成型

1.4 横向耐冲击性能试验

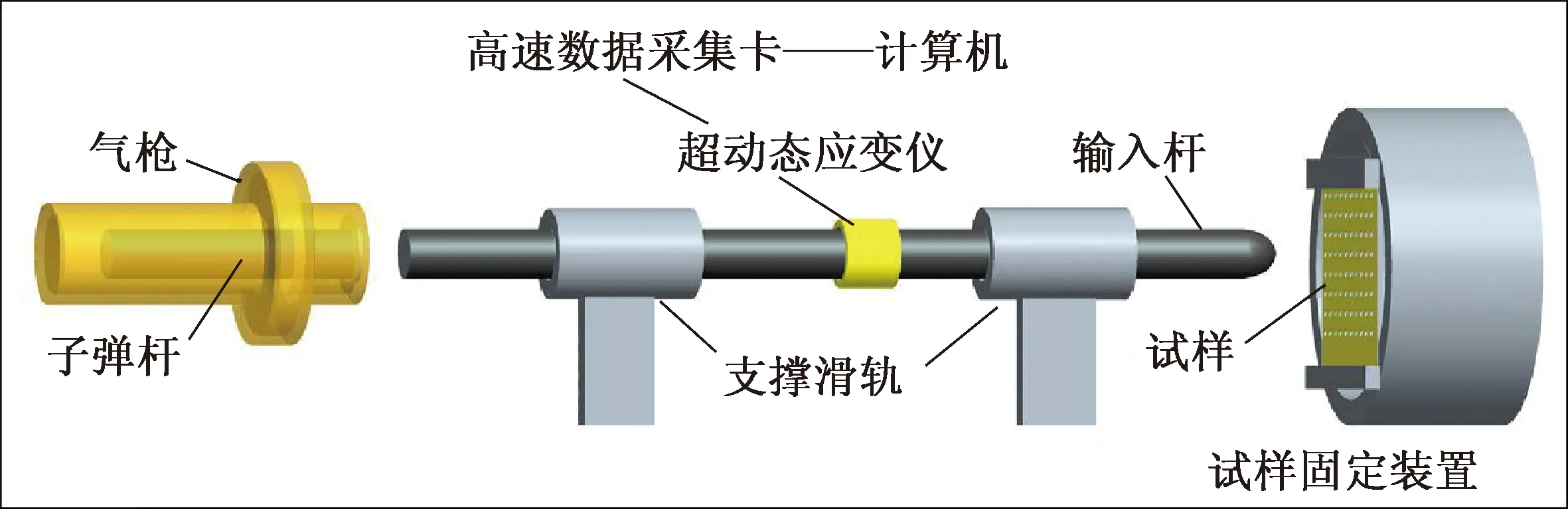

采用分离式Hopkinson装置(图4)进行横向耐冲击性能测试。

Hopkinson装置需运用贴附在杆子上的应变片收集冲击过程中产生的加载信号,并进行理论计算,得到动态下的应力-应变曲线,从而能较好地实现对材料的动态响应。利用Hopkinson装置对不同结构的喷射口角联锁织物复合材料(简称“试件”)进行横向冲击测试,对比不同试件的横向耐冲击性能。测试时,试件沿经向的两端被夹具固定,选择三个冲击速度即输入杆速度分别为8.0、 10.5、 13.0 m/s。每个冲击速度测试试件不低于三次,得到平均横向冲击载荷-位移曲线及能量吸收图。

图4 Hopkinson装置示意

2 试验结果与讨论

2.1 不同结构、相同循环试件的横向耐冲击性能

2.1.1 冲击响应

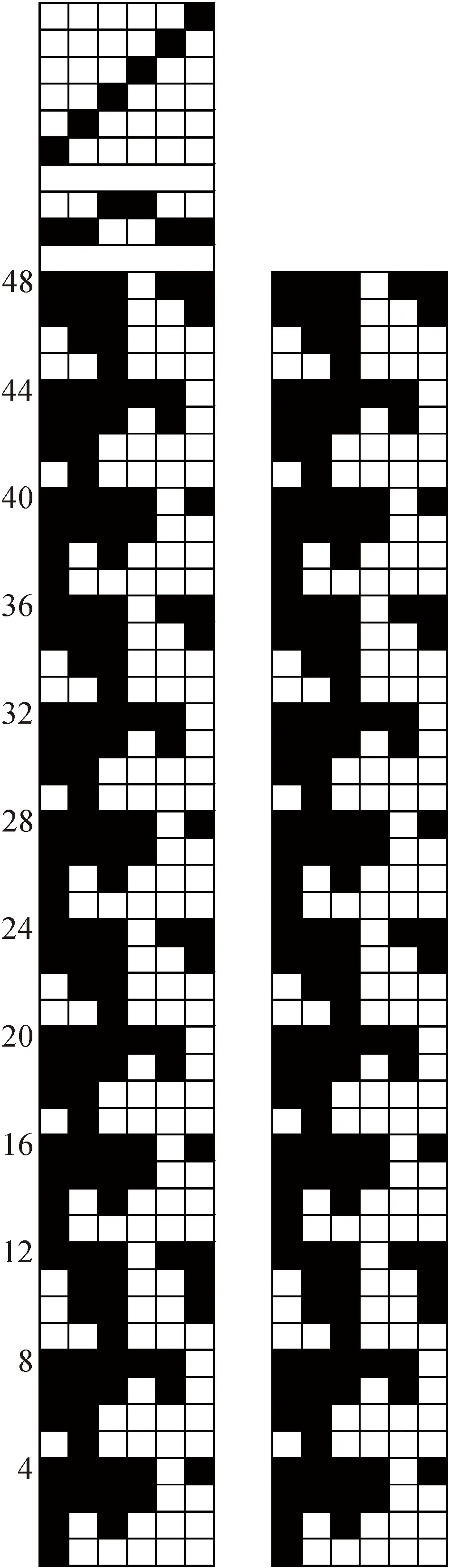

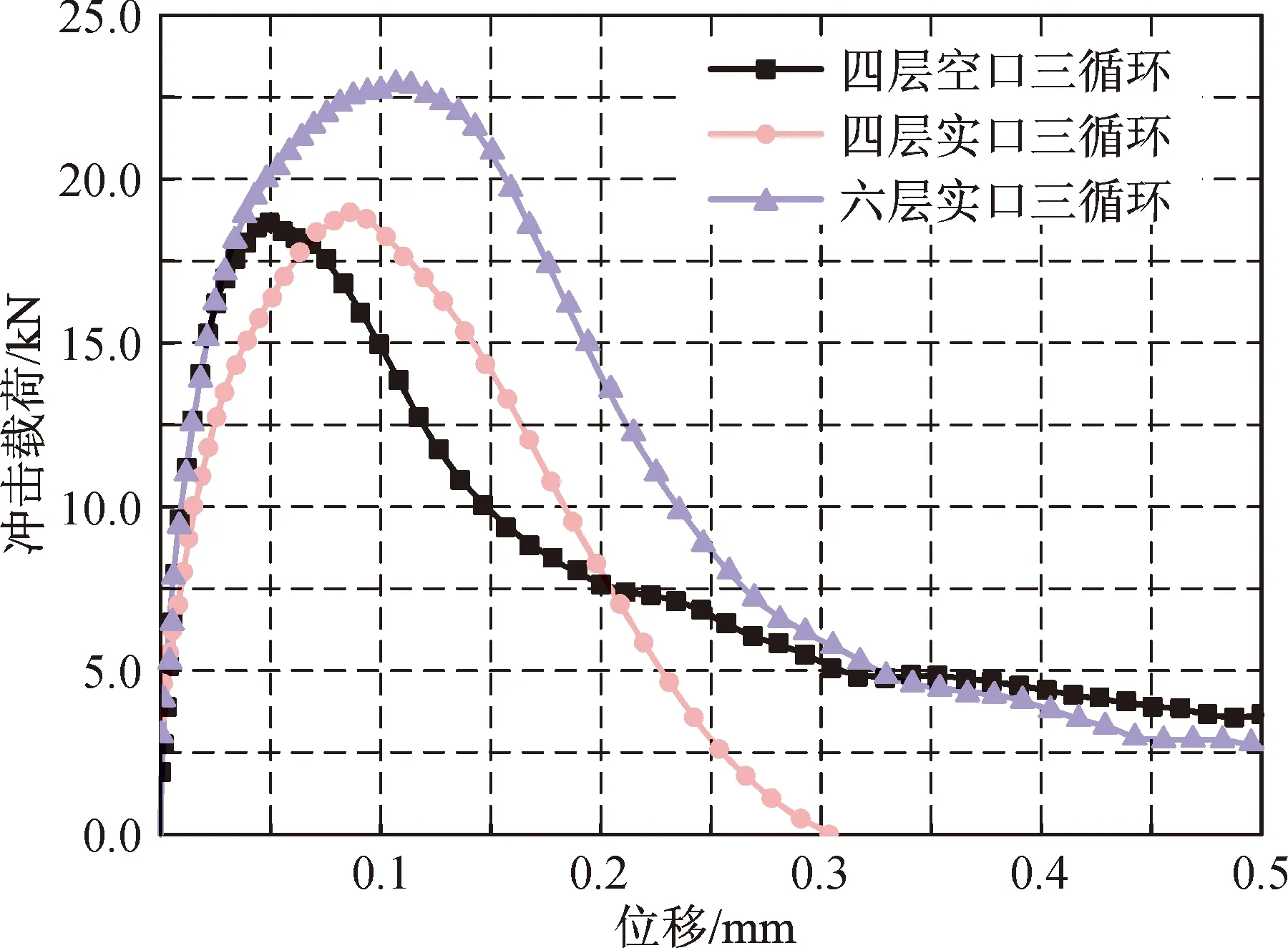

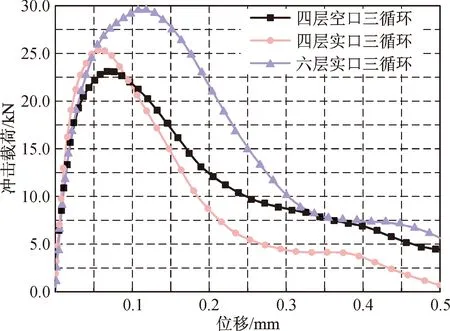

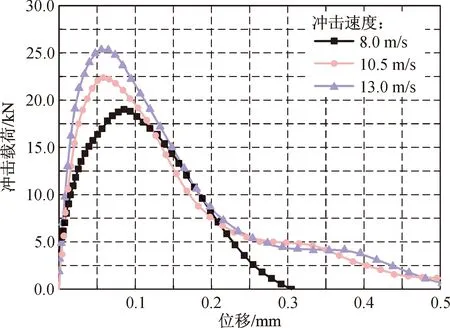

为对比不同结构、相同循环试件的横向冲击响应,选择四层空口三循环试件、四层实口三循环试件、六层实口三循环试件,分别于8.0、 10.5、 13.0 m/s 的冲击速度下进行横向冲击响应研究,结果见图5和图6。

(a) 冲击速度8.0 m/s

(b) 冲击速度10.5 m/s

(c) 冲击速度13.0 m/s

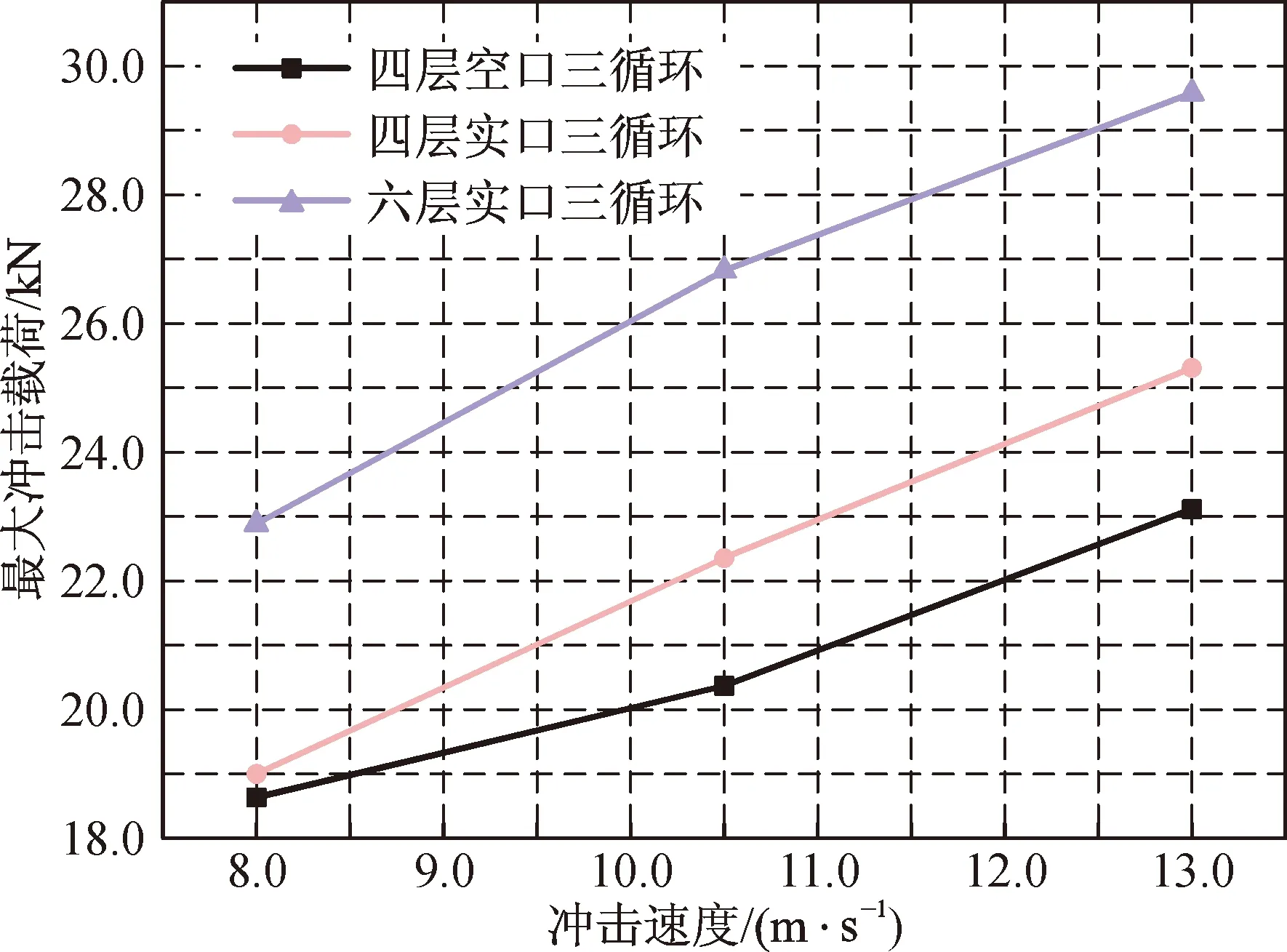

图6 不同结构、相同循环试件的横向最大冲击载荷-冲击速度曲线

从图5可以看出:同一冲击速度下,当冲击载荷达到最高值后试件便不再能承受更大的冲击载荷,且试件开始呈非线性破坏(这与试件破坏的不同时性有关),可承受的冲击载荷开始逐渐下降;六层实口三循环试件可承受的冲击载荷最大,而四层实口三循环试件可承受的冲击载荷稍大于四层空口三循环试件。究其原因在于,三种试件的织物结构不同,它们的经纬密度、纤维体积分数也不同,其中六层实口三循环试件的纤维体积分数最大、四层实口三循环试件的纤维体积分数次之、四层空口三循环试件的纤维体积分数最小。

从图6可以得出:随着的冲击速度的增加,三种试件可承受的最大冲击载荷增大,原因在于试件所受到的冲击载荷与入射脉冲、反射脉冲之和成正比。冲击速度越大,则入射脉冲和反射脉冲之和越大,故试件所承受的冲击载荷越大;同一冲击速度下,六层实口三循环试件可承受的最大冲击载荷最大,四层空口三循环试件可承受的最大冲击载荷最小,原因也与三种试件的结构不同有关。

2.1.2 能量吸收

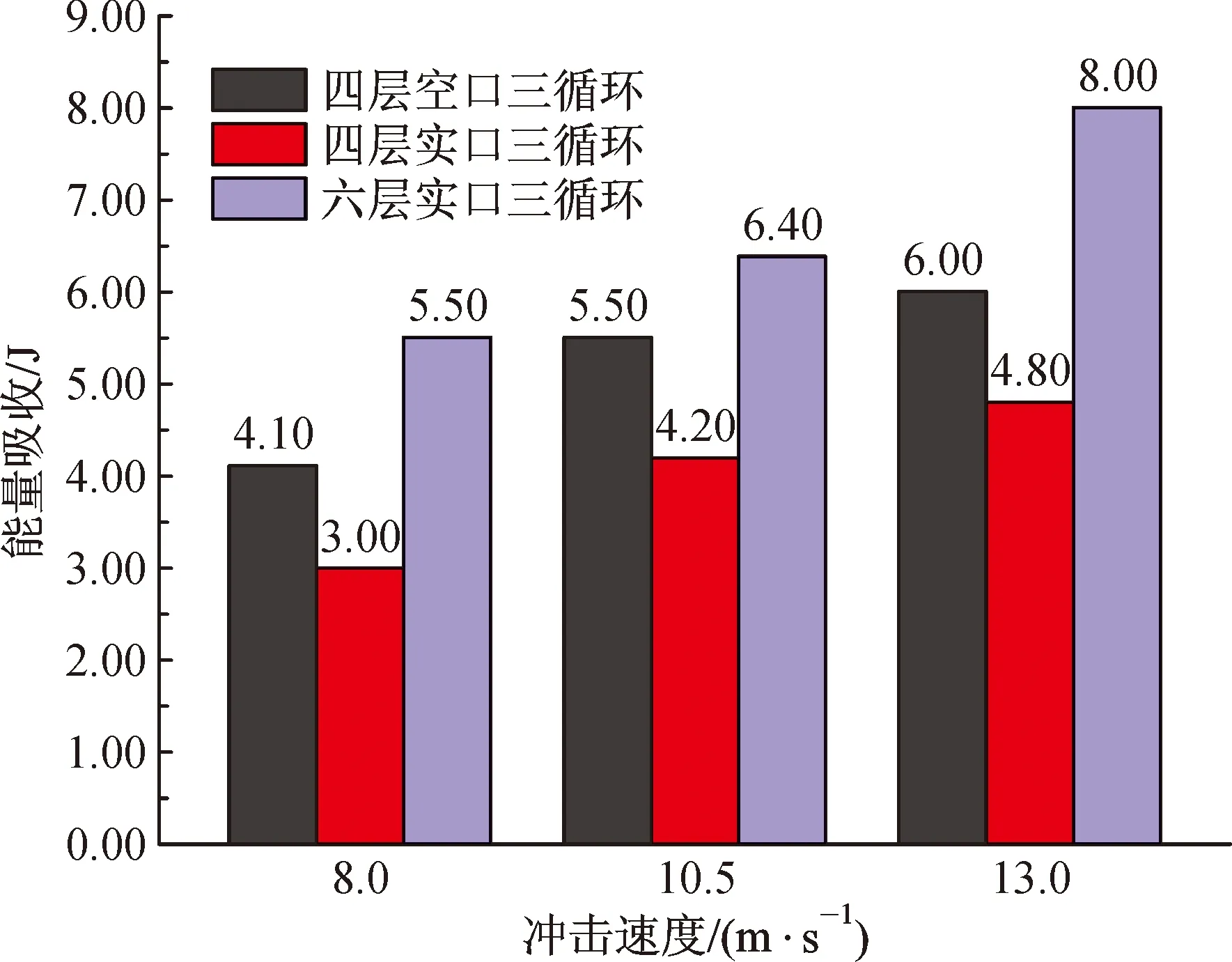

复合材料吸收能量的多少能反映出复合材料在整个冲击过程中抗弯能力的强弱,因此,复合材料冲击能量的吸收是衡量材料抗冲击性能的一项重要指标。图7为三种试件横向冲击的能量吸收图。

图7 三种试件横向冲击的能量吸收状况

从图7可以看出:冲击速度越大,试件能量吸收越大;六层实口三循环试件的能量吸收最大,四层空口三循环试件的能量吸收大于四层实口三循环试件的能量吸收。这说明,六层实口三循环试件的抗冲击损伤容限最大,四层空口三循环试件抗冲击的损伤容限优于四层实口三循环试件。

2.2 相同结构、不同循环试件的横向耐冲击性能

2.2.1 冲击响应

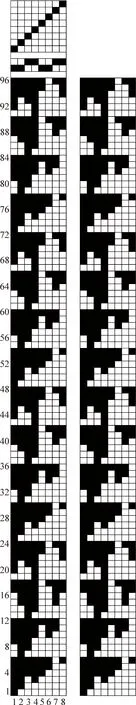

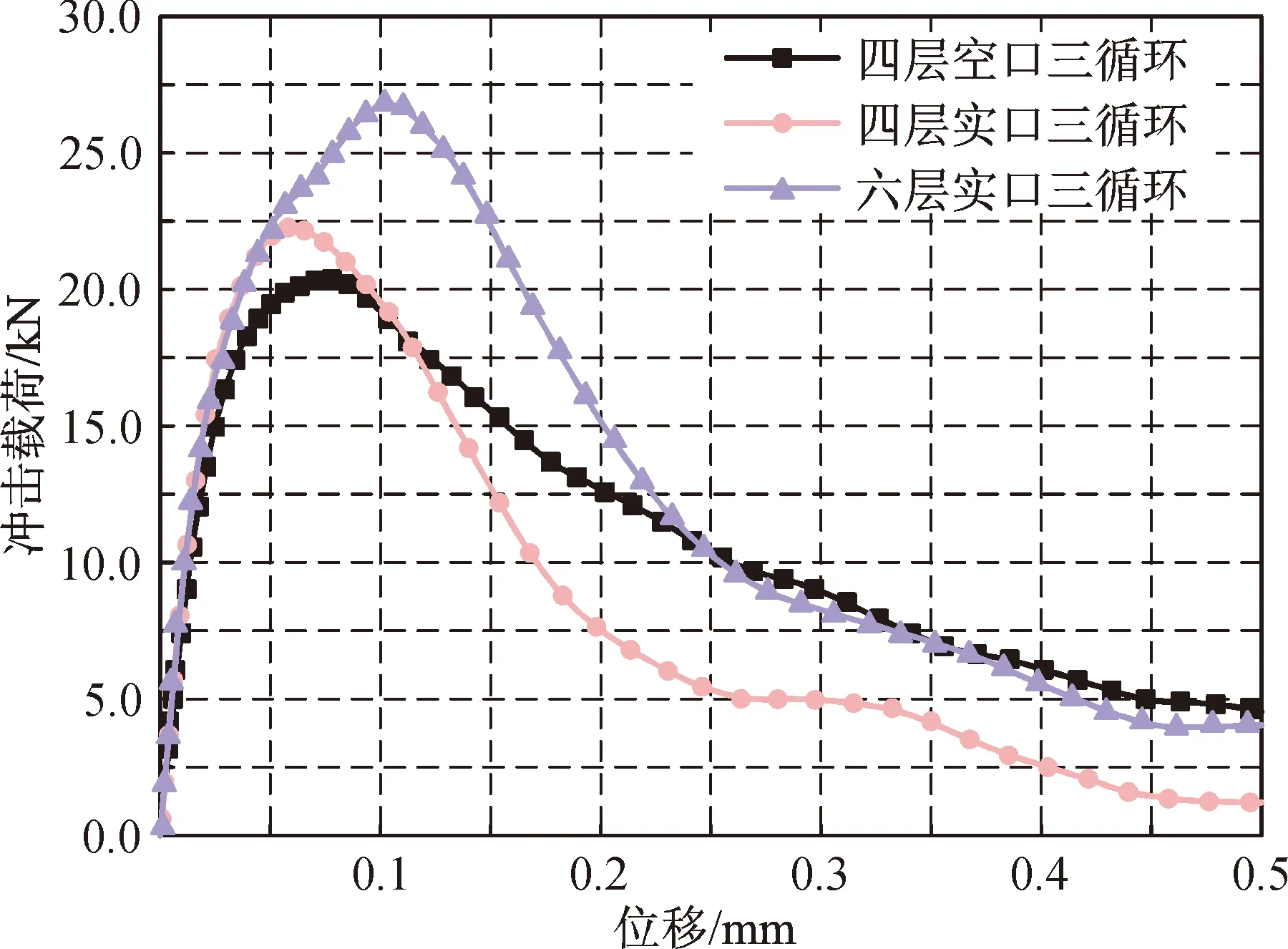

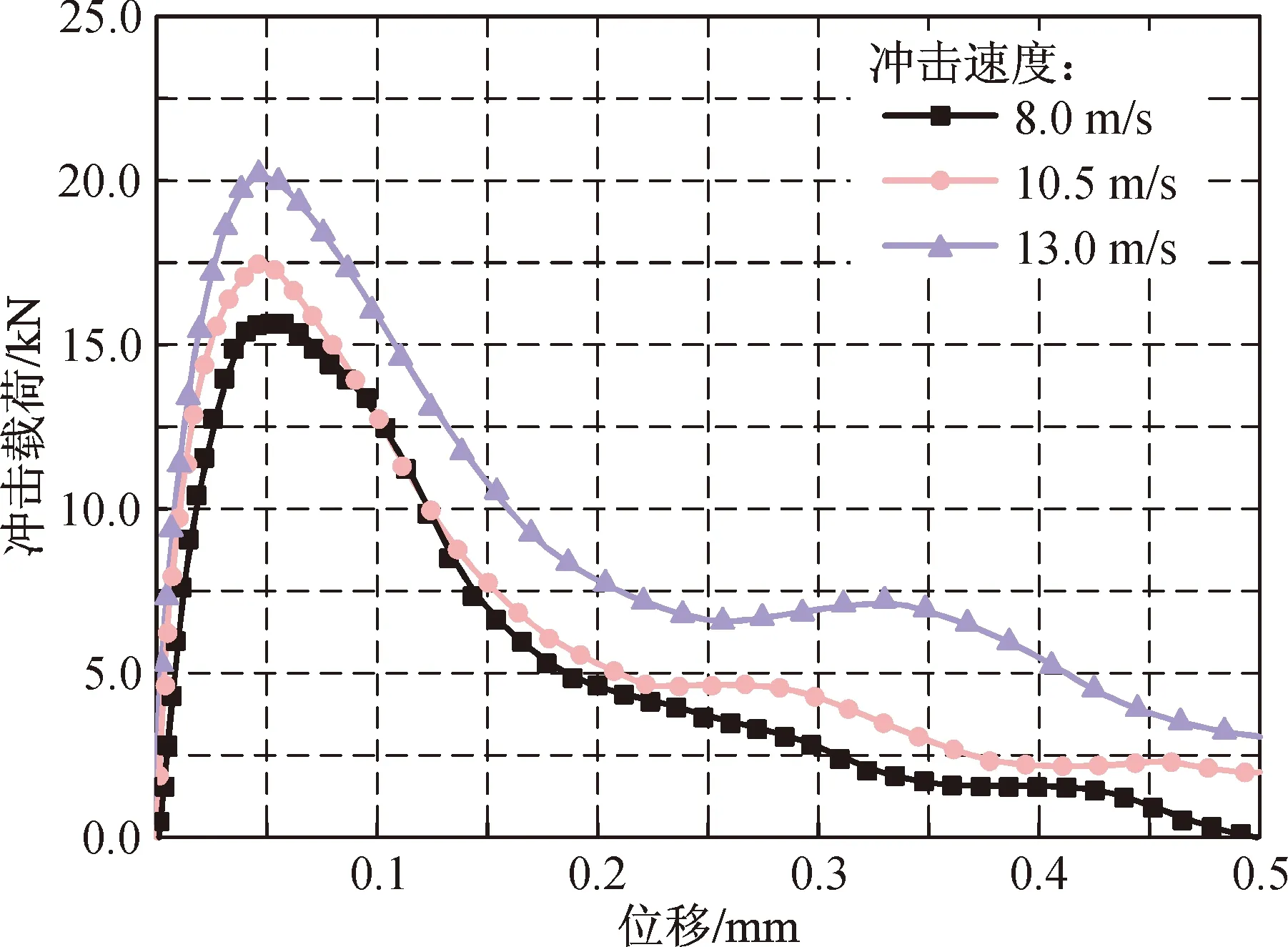

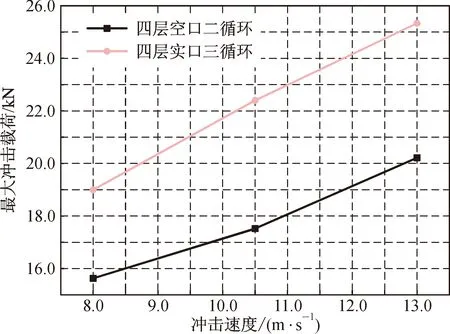

为对比相同结构、不同循环试件横向的冲击响应,选择四层实口二循环试件、四层实口三循环试件,分别于8.0、 10.5、 13.0 m/s的冲击速度下进行横向冲击响应研究,测试结果见图8和图9。

(a) 四层实口二循环试件

(b) 四层实口三循环试件

图9 相同结构、不同循环试件的横向最大冲击载荷-冲击速度曲线

从图8和图9可以看出:随着冲击速度的增加,两种试件横向可承受的最大冲击载荷越来越大,且当冲击载荷达到最大值时,试件将不能承受更大的冲击载荷,试件开始出现不同程度的破坏,这是试件破坏的不同时性所致;同一冲击速度下,四层实口三循环试件可承受的最大冲击载荷大于四层实口二循环试件,这说明四层实口三循环试件的承载能力大于四层实口二循环试件,这也与四层实口二循环试件的纤维体积分数小于四层实口三循环试件有关。

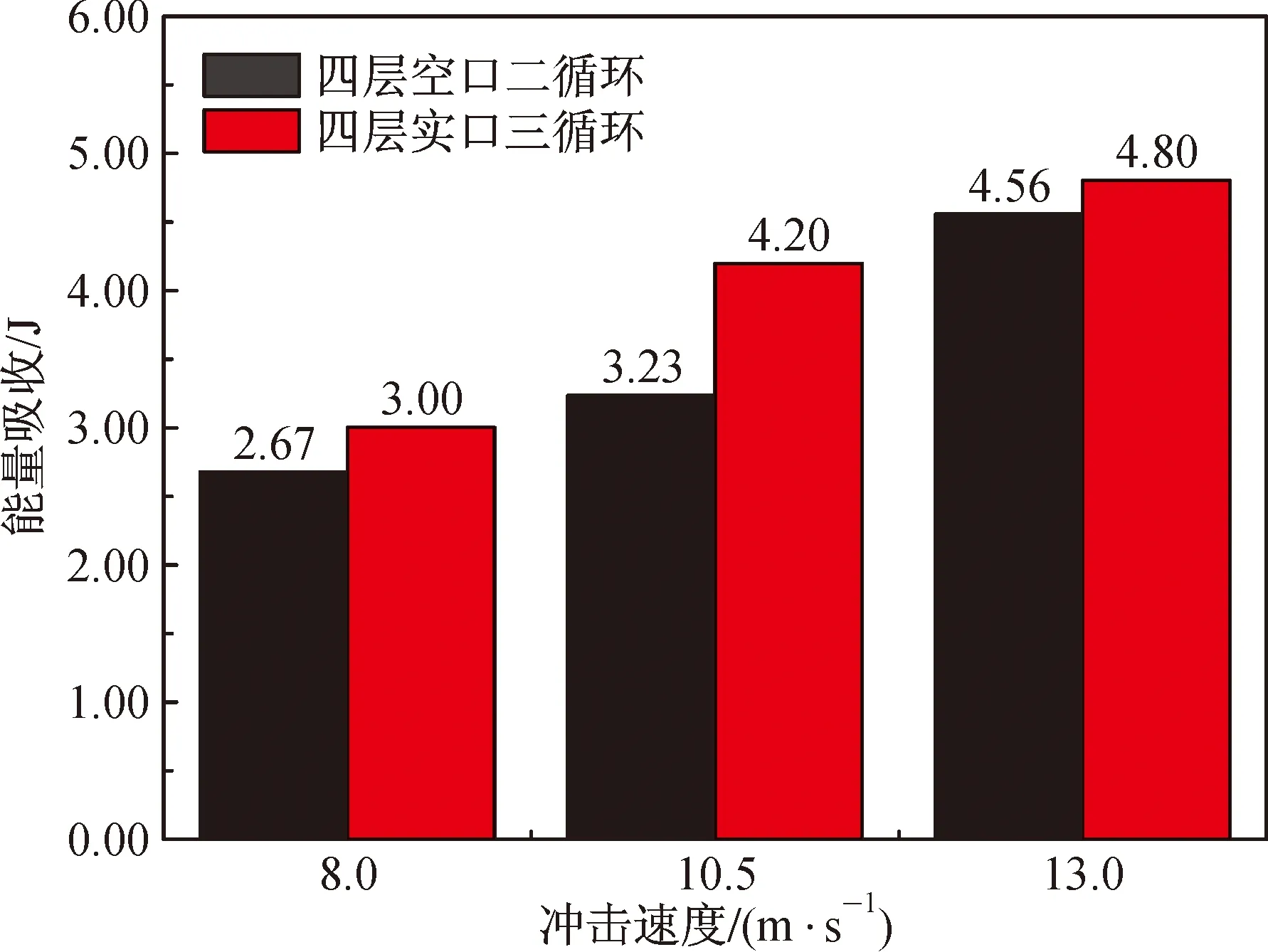

2.2.2 能量吸收

图10为相同结构、不同循环试件横向冲击的能量吸收图。

图10 两种试件横向冲击的能量吸收状况

从图10可以看出:冲击速度越大,能量吸收也就越多;四层实口三循环试件的能量吸收大于四层实口二循环试件,这说明四层实口三循环试件的抗冲击的损伤容限优于四层实口二循环试件。

3 结论

利用半自动小样织机,以玻璃纤维复丝为原料,织制喷射口角联锁织物;接着,采用真空辅助转移树脂模型加工法制成试件;利用分离式Hopkinson装置对不同的试件进行横向耐冲击性能测试。试验结果表明:对比三种不同结构、相同循环试件的横向冲击响应,六层实口三循环试件的横向耐冲击性能最好,四层实口三循环试件的横向耐冲击性能优于四层空口三循环试件,六层实口三循环试件的能量吸收最大,四层空口三循环试件的能量吸收大于四层实口三循环试件的能量吸收;对比两种相同结构、不同循环试件的横向冲击响应,四层实口三循环试件的横向耐冲击性能及能量吸收都优于四层实口二循环试件。

[1] GU B H. A microstructure model for finite-element simulation of 3D rectangular braided composite under ballistic penetration[J]. Philosophical Magazine, 2007, 87(30);4643-4669.

[2] ROBERTS G D, PEREIRA J M, REVILOCK, et al. Ballistic impact of braided composites with a soft projectile[J]. Journal of Aerospace Engineering, 2005,18(1):3-7.

[3] 李嘉禄,杨红娜,寇长河.三维编织复合材料的疲劳性能[J].复合材料学报,2005,22(4):172-176.

[4] KELKAR A D,TATE J S, BOLICK R. Structural integrity of aerospace textile composites under fatigue loading[J]. Materials Science and Engineering B,2006,132(1-2):79-84.

[5] 廖晓玲,李贺军,李克智.应力水平对3DC/C复合材料的弯弯疲劳损伤模式的影响[J].中国科学:技术科学,2007,37(1):53-59.

[6] SUN B Z, YANG L, GU B H. Strain rate effect on four-step three-dimensional braided composite compressive behavior[J].AIAA Journal,2005,43(5):994-999.

[7] SUN B Z, LIU F, GU B H. Influence of the strain rate on the uniaxial tensile behavior of 4-step 3D braided composites[J].Composites Part A: Applied Science and Manufacturing, 2005,36(11):1477-1485.

[8] SUN B Z, GU B H. High strain rate behavior of 4-step 3D braided composites under compressive failure[J]. Journal of Materials Science,2007,42(7):2463-2670.

[9] 许蔚,徐曼琼,姚学锋,等.正交复合材料Ⅰ型裂纹动态响应焦散线实验研究[J].工程力学,2006,23(3):173-176.

[10] WAN Y Z, WANG Y L, HE F, et al. Mechanical performance of hybrid bismaleimide composites reinforced with three-dimensional braided carbon and Kevlar fabrics[J]. Composites Part A: Applied Science and Manufacturing, 2007,38(2):495-504.

[11] 余育苗,王肖钧,王志海,等.三维正交机织复合材料的力学性能研究[J].实验力学,2008,23(3):206-212.

[12] 许鹤,唐予远,马菲,等.喷射口角联锁织物结构设计[J].现代纺织技术,2015,23(4):17-19.

Transverse impact resistance performance of the jet angle-interlock fabric composites

JinWenwen1,TangYuyuan2,XuHe3,ShanJingjing4,LiQingqing1, 2

1. College of Textiles, Zhongyuan University of Technology, Zhengzhou 450007, China;2. Provincial Key Laboratory of Functional Textile Materials of Henan, Zhongyuan University of Technology, Zhengzhou 450007, China;3. Interstate China the 3509 Textile Co., Ltd., Hanchuan 431602, China;4. National Cotton and Textile Products Quality Supervision Testing Center, Zhengzhou 450000, China

The jet angle-interlock fabrics with different weaving structures were woven on the semi-automatic sample loom, and then the jet angle-interlock fabric composites were made with the vacuum assistant resin transfer model technology. Their transverse impact resistance performance was compared. The results showed that, as far as the jet angle-interlock fabric composites with the same structures and different cycles were concerned, the bearable impact load of the 6-layer and 3-cycle full jet angle-interlock fabric composite was the best, the 4-layer and 3-cycle full jet angle-interlock fabric composite was better than the 4-layer and 3-cycle empty jet angle-interlock fabric composite, the energy absorption of the 6-layer and 3-cycle full jet angle-interlock fabric composite was the best, the 4-layer and 3-cycle empty jet angle-interlock fabric composite was better than the 4-layer and 3-cycle full jet angle-interlock fabric composite; as far as the jet angle-interlock fabrics composites with the same cycles and different structures were concerned, the bearable impact load and the energy absorption of the 4-layer and 3-cycle full jet angle-interlock fabric composite were both better than the 4-layer and 2-cycle full jet angle-interlock fabric composite.

jet structure, angle-interlock fabric, composite material, transverse impact resistance performance, impact response, energy absorption

2016-10-18

靳雯雯,女,1990年生,在读硕士研究生,

主要研究方向为纺织三维复合材料

TB332

A

1004-7093(2017)05-0034-06