一种汽车后背门双重预弯包边模具结构设计

文/黄祥坤,付再兴·奇瑞汽车股份有限公司

一种汽车后背门双重预弯包边模具结构设计

文/黄祥坤,付再兴·奇瑞汽车股份有限公司

黄祥坤,工程师,主要从事汽车覆盖件冲压工艺分析、冲压工艺设计、冲压工艺和模具结构审核等。2014年负责 “M16车型外覆盖件表面质量提升”项目获芜湖市专利竞赛三等奖,获得2项实用新型专利,7项发明专利。

本文以某车型汽车后背门包边为例,通过包边工艺分析及采用传统模具方式包边缺陷成因分析,介绍了一种带有双重预弯机构的包边工艺方案,及一种带有双重预弯机构的包边模具结构,重点描述了大包边角度工艺分析及双重预弯包边模具结构设计。

汽车门盖总成需要进行包边,将内板及焊接件与外板结合成一体的总成板件,传统模具方式包边采用先自由预弯,再包边两次成形过程。传统模具包边从包边角度θ(小于等于105°)预弯至包边前角度(一般为40°~45°)的过程为自由预弯,当包边角度大于105°时,如采用传统模具方式包边,在自由预弯成形阶段,即从大包边角度θ(105°~150°)自由预弯至包边前角度(一般为40°~45°)时,预弯刀块与外板翻边面接触产生绕翻边面根部的预弯力矩M,该力矩导致包边关联部位外观面产生翘曲变形、凹陷,外观棱线不顺畅等缺陷,严重影响车身外观质量。特别是发动机盖总成和后背门总成包边工序,时常存在包边角度105°~150°的情况,使用大包边角度双重预弯包边模具结构,能够在压力机一次合模运动中完成一次压料预弯,二次自由预弯及包边三次成形过程,保证大包边角度包边制件外观棱线顺畅、包边关联部位外观面不翘曲变形。

一种汽车后背门的包边工艺分析

根据生产纲领对生产方式选择确认

该车型规划生产纲领为15万辆/年,使用寿命为50万次。根据生产车间的产能安排,该车型规划每年295天两班生产。车间有机器人滚压包边和模具包边两种生产方式,下面对两种生产方式能否满足生产纲领要求进行分析:

⑴机器人滚压包边方式。

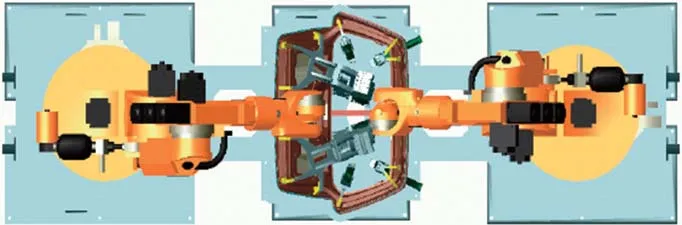

图1为机器人滚压包边方式,车间可安排两台机器人同时对该车型后背门滚压包边。机器人滚压包边方式需15个工步。考虑部分工步可以同时进行,经过核算,两台机器人滚压方式完成该车型后背门总成包边,一个总成需耗时180s,按两班295天生产规划,年生产能力约为9.44万,不满足生产纲领15万辆/年的要求,因此,机器人滚压包边不满足该车型生产要求。

图1 机器人滚压包边

⑵自动化模具方式包边。

图2为自动化模具包边方式,按车间生产条件,送料和取件均为自动化传输,内板与外板扣合及涂胶由机器人完成,整个包边过程为自动化生产。自动化模具包边方式耗时分析,模具包边方式需6个工步。考虑部分工步可以同时进行,经过核算,模具方式完成该后背门总成包边,一个总成需耗时100s,按两班295天生产规划,年生产能力约为16.99万,可以满足生产纲领15万辆/年的要求。

图2 自动化模具包边

⑶包边生产方式选择确认。

根据该车型的生产纲领要求,结合车间现有生产条件,模具方式包边能有效实现总成周圈同步包边,包边质量稳定,该后背门总成包边方式确定采用自动化模具包边方式,制件的送料和取件均为自动化传输,内板与外板扣合及涂胶由机器人完成。

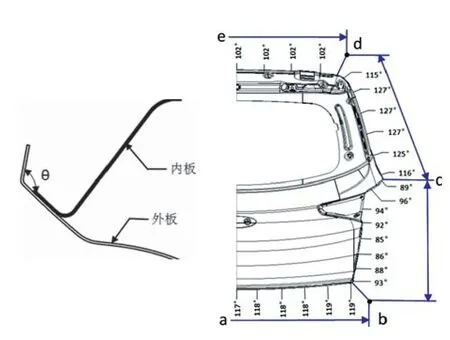

后背门包边角度分析

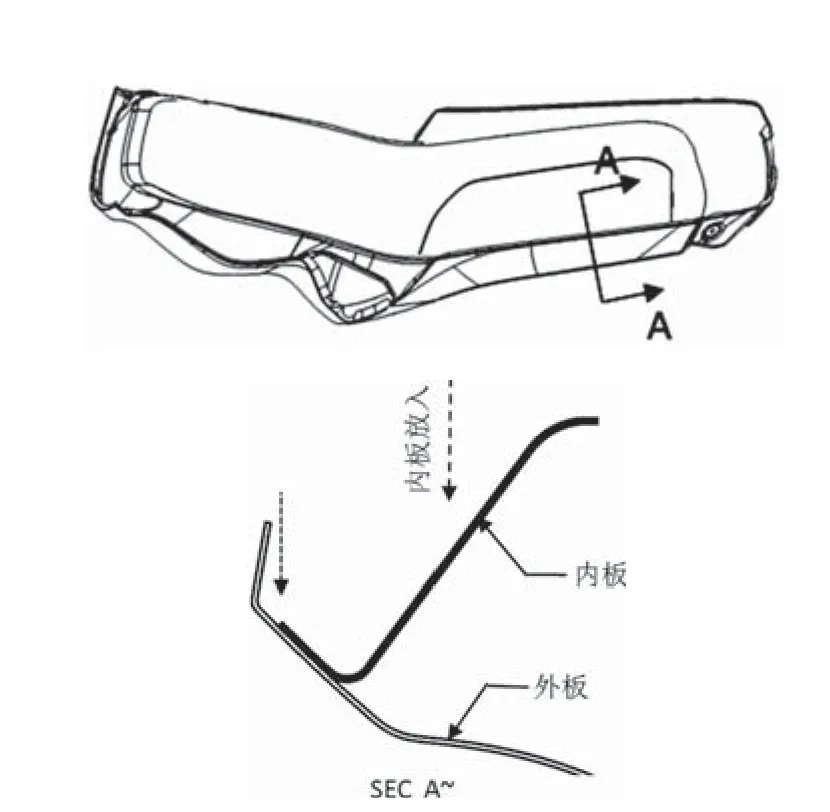

包边前的准备阶段,在总成实施包边前,要将内板及其他焊接件扣入外板翻边工序件内,涂抹密封胶和防振胶。该后背门总成内板扣入外板翻边工序件内及涂抹胶的工作由机器人完成,板件传输均为自动化传送带,这就要求内板扣入外板翻边工序件时,内板的外轮廓边界与外板的翻边边界不能干涉,即内板要在无干涉的情况下沿冲压方向垂直放入外板翻边工序件内,图3所示为某车型后背门内板扣入外板翻边工序件内的过程示意图。按上述条件分析某车型后背门外板包边角度,所谓的包边角度是指包边前外板翻边面与关联外观面之间的夹角,即图4中的θ角。根据现场调试及生产经验,在传统模具包边技术领域只能完成包边角度小于105°的包边,如果包边角度大于105°,采用传统模具结构包边,预弯刀块与外板翻边面接触产生绕翻边面根部的预弯力矩M,该力矩导致包边关联部位外观面产生翘曲变形、凹陷,外观棱线不顺畅等缺陷,严重影响车身外观质量。图4中“a-b”区域和“c-d”区域的包边角度都远大于105°,采用传统的模具包边无法满足车身质量要求,需采用新的模具结构来改善传统模具在大包边角度领域存在的缺陷。

图3 某车型后背门内板及焊接件扣入外板翻边工序件内

图4 某车型后背门外板包边角度

后背门大包边角度模具包边方式难点及可行性分析

⑴传统模具包边方式。

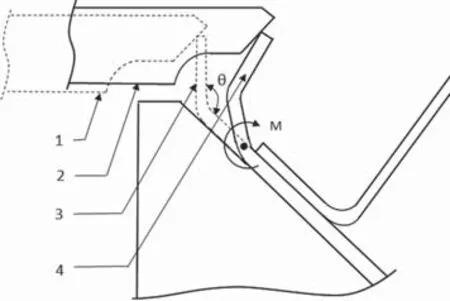

图5为传统模具包边过程示意图。成形过程分两次成形,首先是将扣合好的内外板放置并定位在下模,预弯刀块接触外板翻边面自由预弯成形,然后完成包边成形过程。不论包边角度多少,包边成形过程都是一样的,即将包边前角度(一般为40°~45°)成形至包边完成(包边面与内板贴合),存在差异的是预弯成形过程,所以预弯成形过程是包边质量好坏的关键,下面我们对预弯成形过程及板件出现缺陷的原理进一步详细分析。

图5 传统模具包边过程

图6为传统模具预弯成形缺陷成因分析示意图。在预弯成形时,首先是预弯刀块接触板料翻边末端,预弯成形力会迫使外板沿内板边缘点产生一预弯力矩M,结合现场生产经验,当包边角度小于105°时,材料的刚性一般能克服预弯力矩,当包边角度大于105°时,预弯力矩就大于材料刚性导致失稳,在包边关联部位外观面产生翘曲变形、凹陷,外观棱线不顺畅等缺陷,严重影响车身外观质量。因此,要改善大包边角度包边质量缺陷,关键是改善预弯成形过程。

图6 传统模具预弯成形缺陷成因分析

⑵双重预弯包边工艺方式。

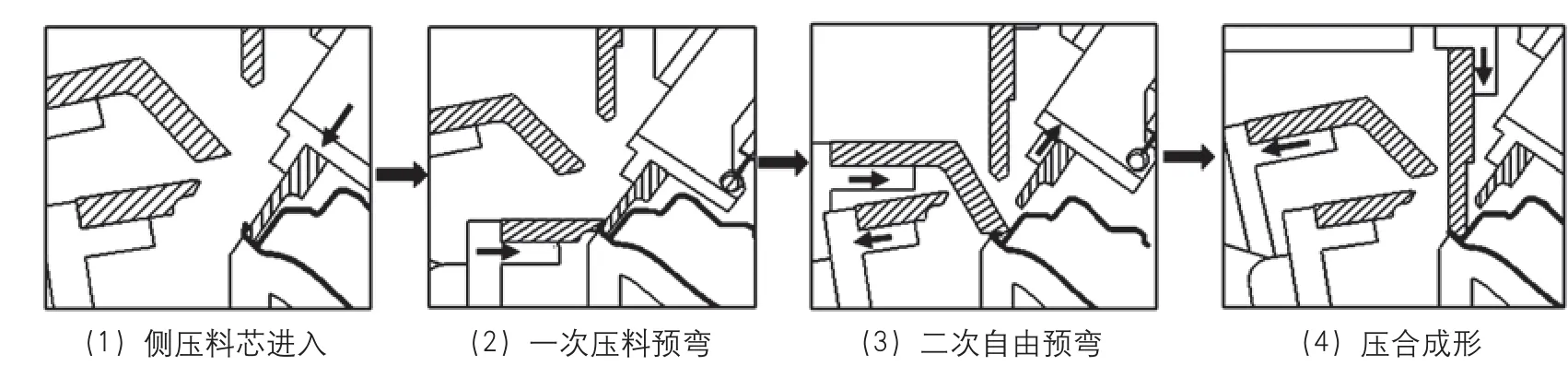

从上述分析可知,大包边角度采用传统模具包边出现的质量问题,主要在大包边角度(105°~150°)预弯至90°的成形过程,如果能改善这一成形过程的质量问题,我们就可以解决大包边角度模具方式包边的技术难题。如果大包边角度(105°~150°)预弯至90°的成形过程能实现压料预弯成形,在预弯成形过程中控制包边关联部位的外观面因预弯力矩失稳,成形过程类似翻边,大包边角度模具方式包边的质量问题就可以解决了。在此,我们提出了双重预弯包边工艺方式,即大包边角度包边时,在传统包边模具结构中增加从大包边角度(105°~150°)预弯至90°的成形过程实施压料预弯成形,成形过程如图7所示。

双重预弯包边模具结构设计

图7所示的预弯成形模具的工作过程,图8为双重预弯包边模具结构,分析模具包边的工作过程。

图7 双重预弯成型过程

图8 双重预弯包边模具结构

第一阶段是侧压料芯11进入开始压料,压料的部位为包边关联部位的内板和外板。

第二阶段是一次预弯刀块5进入完成压料预弯成形,此阶段是从大包边角度(105°~150°)预弯至90°,侧压料芯一方面起压料作用,同时在板料一次预弯成形时起成形凸模作用。

第三阶段,侧压料芯和一次预弯刀块回退并维持回退状态,避免二次预弯刀块4进入时与一次预弯刀块和侧压料芯干涉,二次预弯刀块进入完成自由预弯成形,此阶段是从90°预弯至包边前的角度(一般为40°~45°)。

第四阶段,侧压料芯和一次预弯刀块维持回退状态,二次预弯刀块回退,包边刀块13进入完成包边成形,包边面与内板完全贴合。

要实现上述模具的运动过程,我们在大包边角度区域设计了两组预弯机构,一次预弯机构7和二次预弯机构6,一次预弯机构和二次预弯机构在平面上错开布置,关键是一次预弯刀块和二次预弯刀块的结构布置,在平面方向上只能重叠布置,要想一次预弯刀块和二次预弯刀块都有自己的运动空间,只能在高度空间避开,我们设计模具结构时将二次预弯刀块悬架于一次预弯刀块之上,一次预弯刀块与二次预弯刀块形成双层结构,从而预弯结构和预弯刀块在平面和空间方向能够错开布置并独立运动。预弯机构及预弯刀块都安装在下模座8上,压料板15上安装侧压斜楔12,实现一次预弯成型前侧压斜楔带动侧压料芯压料,一次预弯成形结束后,侧压斜楔和一次预弯机构回退,避让二次预弯刀块,二次预弯刀块预弯成型结束并回退,包边刀块进入完成包边成形。预弯机构和侧压斜楔的工作及回退先后时间关系,通过安装在上模座上的一次驱动块、二次驱动块、侧压料芯驱动块的高度来调整实现。包边结束后,放置定位在下模上的后背门外板9与后背门内板10结合成后背门总成,模具打开取走总成板件进入下一个工作循环。

结束语

后背门总成是所有总成包边中最困难的,特别是大包边角度采用模具方式包边,在国内目前还没有先例可以参考,我们根据传统模具方式包边在大包边角度领域预弯成形缺陷成因分析,找到传统模具方式包边在大包边角度领域预弯成形缺陷成因,在传统包边模具的基础上进行改进,设计了双重预弯包边模具结构,经工艺分析及模具结构设计,现场制造和生产线生产验证,该包边工艺和模具结构都达到了前期的预定质量要求,而且通过创新双重预弯包边模具结构,大大减少了包边工装的开发成本,开创了国内大包边角度包边技术的先河。该包边技术已申报国家专利,专利申请号为:CN201410482082.8。