一种毛竹根挖掘机的设计和优化

江子和,姚立健,朱世威,陈喜庭,张辉

(浙江农林大学,临安 311300)

一种毛竹根挖掘机的设计和优化

江子和,姚立健*,朱世威,陈喜庭,张辉

(浙江农林大学,临安 311300)

以轻便、高效、可靠为设计目标,提出了一种毛竹根挖掘机的设计和优化方法。首先依据文献和试验选定动力源为汽油机及其型号,确定二级齿轮减速器为传动机构,并求取齿轮减速器在满足约束条件下的最优解;其次选择圆筒旋转磨切机构切割竹鞭,并对双螺旋导泥片的起始角度、旋转半径进行分析计算;最后在Solidworks环境下建立样机三维模型,用simulation模块对圆筒旋转磨切机构模型进行动力学仿真分析,根据数据的拟合曲线推导出满足挖掘所需强度的条件同时质量较小的尺寸,并对该模型进行静态分析以检验其强度是否达到要求。仿真优化结果表明:筒顶镂空偏移角θ和开口槽的半径R对圆筒强度影响较大,但开口槽的距离d对其影响甚微。最终毛竹根挖掘机的总质量为12 kg,其中执行机构最终的质量为1.25 kg。该优化方法在满足机器安全系数的条件下,能有效减少挖掘机尺寸、减轻机器质量,满足毛竹根挖掘生产中对机器质量及性能的要求。

毛竹根;挖掘;优化设计;仿真分析

毛竹是我国栽培面积最广、经济价值最高的竹种,广泛应用于建筑材料、生活工具、工艺品制作等领域。毛竹砍伐留下的竹根自然腐烂时间约为8~10 a[1-3],影响新竹生长,因此需研制一种机具除去竹根。早在1984年,吴樟森等[4]便完成一款凿切式毛竹挖根机的研发,该机器通过偏心连杆机构传递汽油机动力,通过反复凿切挖出竹根,但该机器运行的振动会产生较大负荷,无法有效地作业。其设计方法也比较简单,是在前期进行查阅资料和试验基础上来设计,没有仿真分析和优化设计。2005年,刘汾阳[3]在其竹爪式竹根挖掘机中采用旋切机构,该机器通过汽油机驱动圆筒刀具在竹根周围环切泥土取出竹根,但动力源重心与执行机构的重心不在一条垂直线上,因此会导致机器运行时的不稳定而造成较大的功率损失。2011年,北京林业机械研究所[5]提出直接采用机器粉碎竹根的方法,虽然能有效去除竹根,但却浪费了竹根资源。2012年,柴秀洪[6]发明一种竹树根挖掘机,该方案增加了定位针以提高机器运行的稳定性。2016年,邓小雷等[7]对一种由气泵驱动的竹根挖掘机进行了试验,该机器的稳定性很好,但体积庞大,不方便在复杂的竹林坡地上移动。常见机构优化设计方法有利用软件对机构仿真分析以及推导数学模型,提出对应的优化目标、优化变量及约束条件求机构最优解。例如:钱啸冬等[8]利用ANSYS软件对开沟犁的静力学、动力学及动力消耗进行了分析,以验证和优化开沟犁的结构;韩力等[9]建立电机的数学模型在约束条件下求得最优解;陈进等[10]探讨风力机成本和输出能量之间的关系,建立风力机单位输出能量成本的数学模型,以叶片的形状参数弦长、扭角和相对厚度为优化设计变量,实现了风轮单位能量成本的降低。胡俊峰等[11]提出一种基于其动态特性的优化模型并对复合桥式微动平台结构参数进行优化。

笔者在前人研究的基础上,设计了一种基于环、磨切原理的竹根挖掘机,采用MATLAB 2010软件求取齿轮减速器在满足约束条件下的最优解,并用Solidworks 2014中simulation 模块对执行机构进行静力学和动力学仿真,根据仿真数据分析各优化变量,从而得到执行机构的最佳尺寸组合。通过本方法设计的机器体积小、重量轻,能适合竹林中对竹根挖掘的需求。

1 毛竹根挖掘机整体设计

1.1 动力源选择

常见的动力源有气泵、电机和汽油机,其中电机和气泵不便于携带且移动困难,因此确定汽油机

为动力源。根据刘汾阳[3]对圆筒挖掘的试验可知,功率为2 kW便可挖掘作业。同时,笔者设计采用钻头外径160 mm和功率1.9 kW的钻地机进行试验,最终得出汽油机的功率达到2 kW时便能切削泥土。参考手册选用型号为1E48F的汽油机[12],其参数如表1所示。

表1 1E48F型汽油机参数

1.2 传动机构的设计

常见的挖掘机器传动机构有齿轮传动、链传动、皮带轮传动、蜗轮蜗杆、滑块传动、摇杆机构和偏心激振机构等。为了避免机器左右晃动造成人员危险及其自身的损伤,排除选用摇杆机构和偏心激振机构。另外,机器的工作环境在室外且作用对象是泥土,其传动机构应该是封闭的,所以进一步排除涡轮蜗杆、皮带轮和链传动机构。

为了让汽油机的输出轴与执行机构的重心在同一条垂直线上,选用同轴式的二级齿轮减速器为传动机构。汽油机输出功率P=2.2 kW,其转速为n=7 500 r/min。圆筒切割转速取240~300 r/min比较合适,这样工作效率较高,工作中提供的扭转力矩也较合适[3]。取输出转速n1=250 r/min,则总传动比i∑=30,取齿轮的齿宽系数Φb=1。大齿轮选用45号钢,经正火处理后的齿面硬度为169~217 HBW;小齿轮选用45号钢,经调质处理后的齿面硬度为229~286 HBW。单向运转,单班制,载荷平稳,设计寿命10 a,每年工作300 d。

根据上述实际条件查阅机械设计手册,推导出数学模型,并采用MATLAB 2010软件中的求最优解工具包fmincon求取最优解,以保证在满足约束条件的情况下减速器质量最小。减速器的相关参数如表2所示。

表2 减速器相关参数

注:Z1,高速轴小齿轮齿数;Z2,中间轴大齿轮齿数;Z3,中间轴小齿轮齿数;Z4,低速轴大齿轮齿数;i1,高速轴与中间轴的传动比;i2,中间轴与低速轴的传动比;m1,高速轴与中间轴齿轮的模数;m2,中间轴与低速轴齿轮的模数;a,中心距。

1.3 执行机构设计

1.3.1 旋切圆筒设计

根据毛竹根的外形,选择可旋切的圆筒为挖掘机的执行机构。选择100株5年生毛竹进行根径测量,地点分别为浙江农林大学毛竹科研基地及临安西径山竹林内,以每20 mm为间隔将根径从50~190 mm分为7组。统计数据后得到的根径分布直方图如图1。

图1 毛竹直径分布直方图Fig. 1 Distribution histogram of bamboo diameter

由图1可知,约83%毛竹根径分布在110 mm以下。综合考虑成本和强度等因素,将圆筒的内径 定为110 mm,其材料选定为45号钢,将圆筒的壁

厚初定为4 mm,其外径为118 mm。毛竹根在土壤中的长度主要分布在0~300 mm之间[13]。为了预留出一定的空间,这里将圆筒的高度定为350 mm。对圆筒内壁开槽口,可减轻机器质量,便于挖掘时排出泥土,同时可以减少阻力。因此以圆筒的中心轴为基准在圆筒壁上开4个外形一致的槽口。

在圆筒挖掘时会遇到竹鞭,只有断开竹鞭才能继续挖掘,但需要很大的剪切力才可以将毛竹鞭强行剪断[14]。为减少断开竹鞭对动力源功率的需求,此处采用磨削原理断开竹鞭,磨削刀具的结构示意图如图2所示。图中,d1为刀具锯齿的宽度20 mm,d2为锯齿长度15 mm。为防止刀具卡死并减小土壤及竹鞭阻力,将锯齿形状定为弧形,其半径R1为21 mm。

图2 竹鞭磨削刀具结构示意图Fig. 2 Structure of bamboo root grinding tool

1.3.2 执行机构的导泥片设计

在圆筒的外壁安装螺旋导泥片,便于排出泥土取出竹根[15]。螺旋导泥片的宽度要大于成人手掌的厚度15~25 mm,则取其宽度为20 mm。为了增加圆筒向下的掘进力,应使导泥片刀头与地面的成一定夹角γ。根据导泥片排土的临界条件,可计算出螺旋角α和夹角γ的取值范围,最终取α=15°,γ=30°。

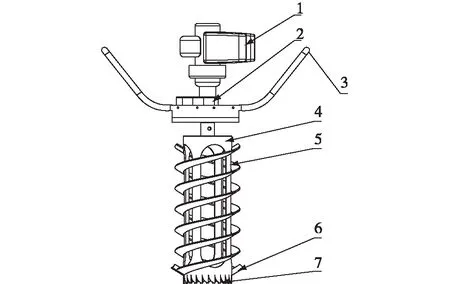

为保证挖掘的效率及执行机构受力稳定性,采用对称的双螺旋导泥片结构。该竹根挖掘机的示意图和样机图如图3和图4所示。

1. 汽油机; 2. 减速器; 3. 扶手; 4. 圆筒; 5. 双螺旋导泥片;6. 导泥片刀片; 7.竹鞭磨削刀具图3 毛竹根挖掘机结构示意图Fig. 3 Structure schematic diagrams of bamboo root excavator

图4 毛竹根挖掘机样机图Fig. 4 Prototype of bamboo root excavator

2 执行机构仿真分析

2.1 圆筒筒顶的形状分析

本设计采用Solidworks 2014的Simulation模块仿真,此模块搭建仿真环境简单便捷,仿真的速度也比较快。将圆筒的筒顶镂空以进一步减小了圆筒的质量,有对称和不对称两种镂空形状可供选择。对两种形状进行仿真分析后得到等效应力云图如图5所示。图中可见,图5b圆盘的横梁危险部位明显少于图5a,且其最大应力为468.871 328 MPa小于图5a的最大应力498.963 808 MPa,故采用不对称镂空方案。

图5 筒顶的等效应力云图Fig. 5 Equivalent stress plot of top of cylinder

2.2 执行机构关键变量尺寸分析

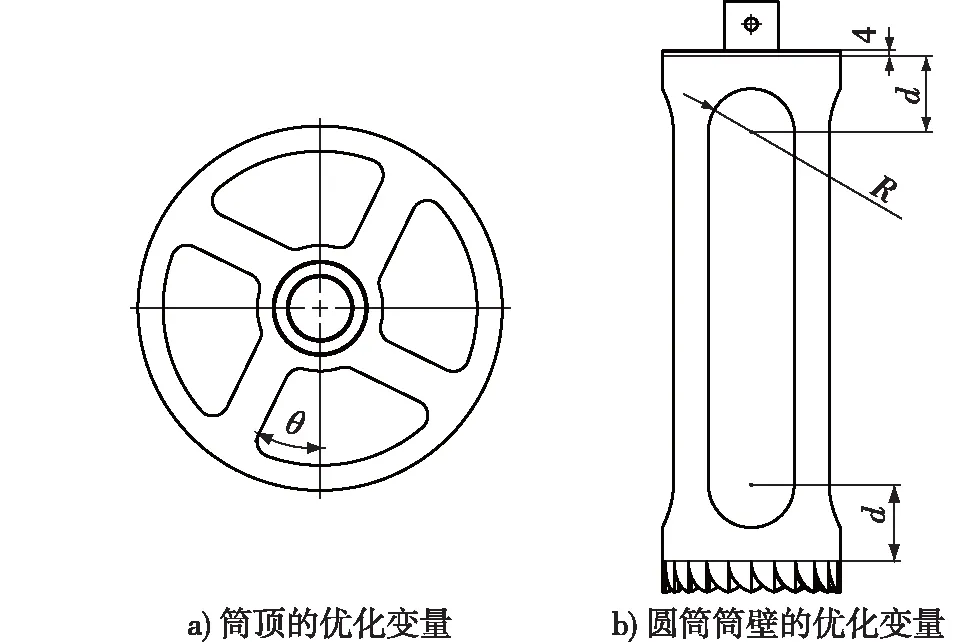

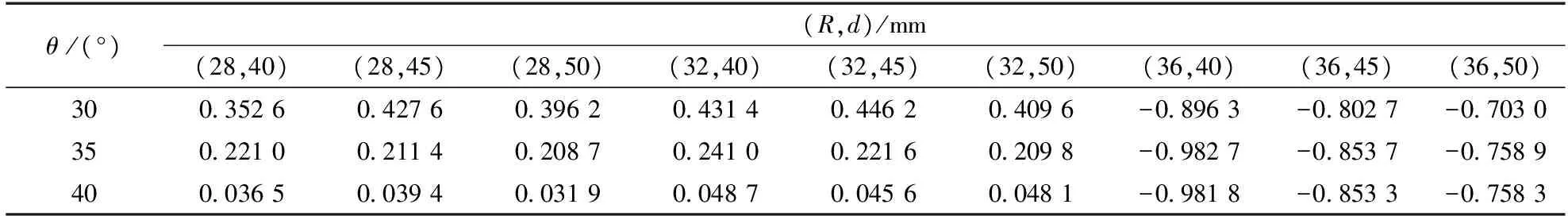

筒顶镂空偏移角θ、开口槽的半径R、距离d的含义如图6所示。这3个关键变量的尺寸变化影响机器的质量和强度。令S=(σb-σ0)/σb,式中:S表示圆筒材料强度与圆筒受力强度之差和圆筒材料强度的比率,%;σb为材料的屈服强度,Pa;σ0为受力强度,Pa。为保证圆筒强度足够且质量小,则令20%≤S≤25%。

图6 圆筒的优化变量图Fig. 6 Optimiation variables of cylinder

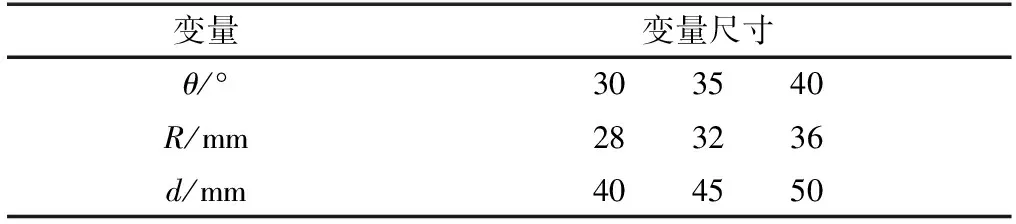

在许可的范围内将θ、R和d3个关键变量各量化为3个可选尺寸,则所有可能的组合有3×3×3=27个,以下通过动力学分析选出在满足安全系数S的条件下圆筒质量最小的组合。各关键变量可取数据见表3。

表3 关键变量尺寸组合

2.3 动力学分析

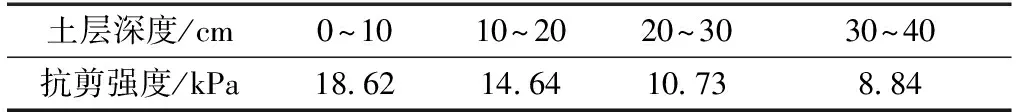

2.3.1 圆筒的动载荷分析

圆筒运转时主要阻力有土壤对导泥片刀头、竹鞭磨削刀具的抗剪切力以及圆筒内外筒壁的摩擦力。由文献[16]毛竹林土壤的相关力学参数可得毛竹林土壤的抗剪强度如表4所示。

表4 毛竹林地土壤抗剪强度

由切应力计算公式τ=F/A可知,圆筒与土壤的接触面积变化,随之土壤抗剪切力变化,此处取剪切力最大来分析。接触面积通过Solidworks工具测量得到,经过计算圆筒的受力汇总见表5。

表5 圆筒的受力参数

2.3.2 圆筒动力学仿真

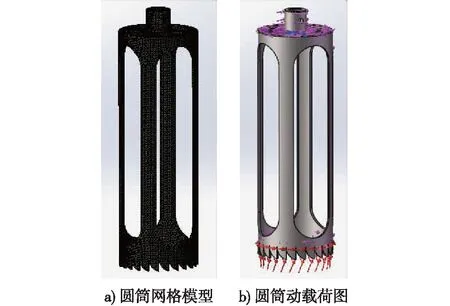

用Solid works的有限元分析插件对圆筒的简化模型进行三角形的网格划分,网格大小控制为4 mm。则圆筒网格模型共划分成74 159个节点、398 70个单元,网格模型如图7a所示,圆筒作业时的载荷分布见图7b所示。

2.3.3 圆筒安全系数分析

对表3中27个尺寸组合进行动载荷仿真分析,得到各组合的安全系数S如表6所示。

图7 圆筒分析模型Fig. 7 Analysis model of cylinder

θ/(°)(R,d)/mm(28,40)(28,45)(28,50)(32,40)(32,45)(32,50)(36,40)(36,45)(36,50)30035260427603962043140446204096-08963-08027-0703035022100211402087024100221602098-09827-08537-0758940003650039400319004870045600481-09818-08533-07583

从表6中选择6组数据拟合θ、R、d和S的关系曲线,其图形分别见图8a、b和c。

图8 θ、R和d与S的关系图Fig. 8 Relationship of θ, R, d and S

从图8中拟合曲线图可知,当S为0.20时,筒顶镂空偏移角θ大约在35°左右,且开口槽的半径R大约为32 mm,开口槽的距离d对安全系数的影响较小。由表6可知,当θ=35°,R=32 mm,d=40 mm时,安全系数S=0.241 0,满足设计要求,此时圆筒质量为1.25 kg。

2.4 静力学分析

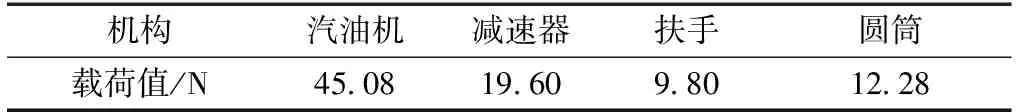

毛竹根挖掘机中产生静载荷的机构主要有:汽油机、减速器、扶手和圆筒自身。汽油机、减速器和扶手的静载荷经过仪器测量获得,圆筒的静载荷由Solid works软件计算得到。各机构静载荷数据如表7所示。

表7 各机构的静载荷

2.5 静动力学分析结论

最终经过仿真分析得到该组合的静载荷和动载荷等效应力云图、圆筒的总体变形图和等效应变云图如图9、10所示。

1)由图9动力学分析云图的结果可知:圆筒的最大应力和最大应变均发生在开口槽的边沿以及圆筒筒顶的危险点,最大的应力为402.267 MPa,最大的应变为1 474×10-3。圆筒的形变主要发生在圆筒下端竹鞭磨削刀具部分,最大的形变量为2.140 mm。

2)由图10静力学分析的结果可知:圆筒的最大形变、最大体积变形和最大应变均发生在插销连接的轴套上,最大总体积变形为2.14×10-2mm,最大的应力为24.867 MPa,最大的应变为7.102×10-5。静力学分析结果表明:虽然轴套的变形量为整个机器中最大,但其值小于0.1 mm,可忽略不计,因此圆筒在静置时强度足够且无明显形变。

图9 圆筒的动力学分析云图Fig. 9 Dynamics analysis nephogram of cylinder

图10 圆筒的静力学分析云图Fig. 10 Statistical analysis nephogram of cylinder

3)从图8a中可知θ和S可视为线性相关而且斜率比较大,说明θ是影响S的主要因素之一。安全系数S为0.20时θ在35°~36°之间波动,说明选择的θ=35°是合适的。从图8b中可知,R和S呈曲线关系,即非线性关系,并且S随R的波动幅度比较大。R在增加时S是先达到极大值才开始逐渐减小,结合应力云图可知在R在28~30 mm时,θ对结果的影响大于R;R在30~36 mm时,R才处于主导地位。因此,图8b中应为递减图形,却呈现为先递增后递减的情况。当S为0.20时R在28和32 mm附近波动,R为28 mm时质量较大可以排除。R最合适的尺寸在32 mm左右,则取R=32 mm是正确的。从图8c中可以看出,d在递增时S的波动是比较小的,则d是影响S的次要因素;而且从每次有限元分析的应力云图可知,红色主要分布在圆筒的筒顶以及侧壁部位,也证明S的主要影响因素为R和θ。

3 结 论

1)以质量为重点研究毛竹根挖掘机,使得机器体积小适合在茂密的竹林地移动作业。

2)在减速器设计过程中,根据减速器齿轮的疲劳强度和弯曲强度推导其数学模型,以齿轮材料的许用疲劳和弯曲强度等为约束优化减速器,优化后其中心距减小大约23.9%。此设计方法节约了设计周期满足可靠性的同时也保证了减速器的设计要求。圆筒经过动力学及静力学仿真分析优化后,与初始样机的圆筒相比质量有了大幅度的下降。在仿真分析过程中,当镂空偏移角θ和开口槽半径R小幅度变化都会对圆筒强度造成较大的影响,但开口槽距离d对圆筒强度的影响甚小。笔者根据有限个仿真数据的拟合曲线,验证了圆筒的最终尺寸,有效地缩短了设计周期。

3)毛竹挖掘机在作业时受力情况比较复杂,此处在动力学仿真分析的时候忽略了一些因素,与实际情况有一定偏差。毛竹根挖掘机只是进行了仿真分析,还需进行必要的试验验证。

[ 1 ]窦营, 余学军, 岩松文代. 中国竹子资源的开发利用现状与发展对策[J]. 中国农业资源与区划, 2011, 32(5):65-70. DOU Y, YU X J, IWAMATSU F. The current situation and countermeasures of bamboo resource development and utilization of China[J]. Chinese Journal of Agricultural Resources and Regional Planning, 2011, 32(5):65-70.

[ 2 ]杨健, 杨倩倩. 竹林经营的好帮手——竹蒲头粉碎机[J]. 世界竹藤通讯, 2011, 9(2):38-39. YANG J, YANG Q Q. Assistant of bamboo forest management-bamboo culm base grinder[J]. World Bamboo and Rattan, 2011, 9(2):38-39.

[ 3 ]刘汾阳. 竹根挖掘机的开发研制[D]. 杭州:浙江大学, 2005. LIU F Y. Research and design for bamboo roots grab[D]. Hangzhou:Zhejiang University, 2005.

[ 4 ]吴樟森, 余邦模, 许修. 毛竹挖根机的设计[J]. 林业机械, 1984(1):2-5.

[ 5 ]新华网. 竹蒲头挖掘机在湖州亮相[EB/OL]. (2009-10-26). http://www. zj. xinhuanet. com/df/2009-10/26/content_18046471. htm.

[ 6 ]柴秀洪. 一种竹树根挖掘机:中国, 201210164932.0[P]. 2013-12-04.

[ 7 ]邓小雷, 李欣, 夏鑫鑫, 等. DX1B型竹根挖掘机的设计与试验[J]. 农业工程学报, 2016, 32(2):29-35. DENG X L, LI X, XIA X X, et al. Design and experiment of DX1B bamboo root excavator[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(2):29-35.

[ 8 ]钱啸冬, 茹煜, 汪东, 等. 森林防火开沟犁的设计及性能分析[J]. 林业工程学报, 2016, 1(4):118-123. QIAN X D, RU Y, WANG D, et al. Design and performance analysis of the forestry fireline plow[J]. Journal of Forestry Engineering, 2016, 1(4):118-123.

[ 9 ]韩力, 罗张尧, 金钊, 等. 定子双绕组风力感应发电机优化设计方法[J]. 电力自动化设备, 2015, 35(3):33-40. HAN L, LUO Z Y, JIN Z, et al. Optimal design of dual stator-winding induction generator for wind power[J]. Electric Power Automation Equipment. 2015, 35(3):33-40.

[10]陈进, 王旭东, 沈文忠, 等. 风力机叶片的形状优化设计[J]. 机械工程学报, 2010, 46(3):131-134. CHEN J, WANG X D, SHEN W Z, et al. Optimization design of blade shapes for wind turbines[J]. Journal of Mechanical Engineering, 2010, 46(3):131-134.

[11]胡俊峰, 徐贵阳, 郝亚洲. 基于动态特性的复合桥式微动平台优化设计[J]. 农业机械学报, 2014, 45(1):306-312. HU J F, XU G Y, HAO Y Z. Optimization design of a compound bridge-type micro-platform based on dynamic characteristics[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1):306-312.

[12]李烈柳. 园林机械使用与维修[M]. 北京:金盾出版社, 2013.

[13]周本智, 傅懋毅. 粗放经营毛竹林鞭系和根系结构研究[J]. 林业科学研究, 2008, 21(2):217-221. ZHOU B Z, FU M Y. Rhizome and root system structure ofPhyllostachysedulisstand under extensive management[J]. Forest research, 2008, 21(2):217-221.

[14]桂仁意, 邵继锋, 俞友明, 等. 钩梢对5年生毛竹竹材物理力学性质的影响[J]. 林业科学, 2011, 47(6):194-198. GUI R Y, SHAO J F, YU Y M, et al. Influence of obtruncation on physical and mechanical properties of 5 years old culms ofPhyllostachysedulis[J]. Scientia Silvae Sinicae, 2011, 47(6):194-198.

[15]高凤. 双螺旋变螺距旋耕起垄机的研究与设计[D]. 南昌:江西农业大学, 2013. GAO F. Research and design of the double helix pitch rotary tilling ridger[D]. Nanchang:Jiangxi Agriculture University, 2013.

[16]张晓勉, 张金池, 王云南, 等. 钱塘江源头主要植被类型土壤抗剪强度研究[J]. 水土保持研究, 2015, 22(4):79-84. ZHANG X M, ZHANG J C, WANG Y N, et al. Research on soil shear strength of the major forest types in headwaters of Qiantang River[J]. Research of Soil and Water Conservation, 2015, 22(4):79-84.

Design and optimization of bamboo root excavator

JIANG Zihe, YAO Lijian*, ZHU Shiwei, CHEN Xiting, ZHANG Hui

(ZhejiangA&FUniversity,Lin’an311300,Zhejiang,China)

Taking the machine performance in aspects of portability, efficiency and reliability as the design goal,the optimal design method of bamboo root excavator was proposed. Firstly, according to the references and experiment, the gasoline engine and its model was designated as power machine. Then the two gear reducer was chosen as transmission mechanism, and the optimum solution of gear reducer was figured out under constraint condition. Secondly, the rotation grinding mechanism of cylinder was chosen to grind bamboo root, at the same time, the starting angle and the rotational radius of the double helix exhaust mud plate were analyzed to figure out the data of them. Finally, the 3D model of the prototype was established in Solidworks 2014 environment, and the simulation module of the software was used to analyze the dynamic simulation of all the models. The size meeting the yield strength requirements while with light weight was inferred out in accordance with the fitting curve, and then the selected model was checked whether achieved the strength requirements by statistical analysis. The simulated results show that the drift deflection angle (θ) of the cylinder top and the radius (R) of the opening groove have a great influence on the strength of the cylinder, but the distance (d) of the opening groove has little effect on the cylinder. At last the total mass of the bamboo root excavator is 12 kg, and the final weight of the actuator is 1.25 kg. The optimization method can effectively reduce the size and the weight of the excavator under the condition of the safety factor machine, so it can meet the requirement of machine quality and performance in the production of bamboo root.

bamboo root;excavator;optimal design;simulation analysis

2016-10-04

2017-03-27

浙江省林业科研成果推广项目(2015B09)。

江子和, 男,研究方向为机电一体化。通信作者:姚立健,男,副教授。E-mail:yao2008@zafu.edu.cn

S24;S237

A

2096-1359(2017)04-0121-07