集中液压油源的分布式控制研究

中船重工第七一五研究所 顾海东

集中液压油源的分布式控制研究

中船重工第七一五研究所 顾海东

集中液压油源是一种专用的液压能源装置,可为系统所有液压执行器和控制器提供压力油源,在工业过程中具有非常广泛的用途。集中液压油源装机容量大、能量消耗大、发热量大、需要的辅助循环和制冷装置也需要消耗大量的能源。本文针对特大型集中液压油源的监控进行研究,提出了一种集中液压油源的分布式监控方案和节能控制策略,可以实现液压站自适应供油节能控制和冷却回路的智能控制。本文技术方案在实际液压站的监控过程中具有非常好的技术性能,节能效果显著、控制操作简便,支持远程移动监控。

液压油源;监控;节能;自适应控制

1.前言

集中液压油源是某些大型液压系统的重要设备之一,主要实现为所有的液压部件提供动力油源,是液压自动化系统的重要组成部分。国内某些大型的集中液压油源总装机功率接近5000KW,包含了10~20台200KW及以上的大功率电机;集中液压油源消耗功率大、运行工况复杂,必须进行实时监测和控制。在传统模式的集中液压油源操作和监控过程中,操控和监视过程非常繁琐、劳动强度大、人为导致的故障和错误较多、系统辅助和准备时间长、自动化程度较低;随着自动化技术和分布式监测控制技术的发展,建立完整、统一的集中液压油源分布式控制系统,实现液压泵、电机的运行控制、油液/油位监测、辅助设备监测和控制、工作装置接口监测和控制、冷却系统的运行与管理等功能,对于集中液压油源非常重要。以现有技术为基础,实现集中液压油源的全面自动化、节能和高效运行已经具备成熟的技术基础。

针对液压油源,实现液压油源的集中监测和自动控制,可在如下方面体现出良好的技术和经济优势:1)实现大型液压站的无人值守和自动巡检,有效降低人员成本;实现设备自动控制,减少工人劳动强度;减少岗位用工,提高全员效率;2)减少可能存在的人工操作失误,延长设备使用寿命;提高对设备的故障分析和判断能力,减少停机事故。3)提供一个高速、安全、可靠的管理平台;提高整体集成水平,发挥自动化系统的综合管理效益;提高安全生产管理和调度水平。4)通过分布式控制、智能决策和调度,可以提高集中液压站节能效果,提高系统可靠性和使用寿命。

结合多个集中液压站控制系统设计的经验,本文将提出一种较为通用的集中液压站控制系统结构和实现方式。首先介绍系统整体方案,然后分别介绍液压站节能和分布式移动监测功能的实现方案。

2.控制系统总体结构

针对典型的集中液压站,可以采用一种分层递阶的控制结构(图1),系统分为传感器与执行器层、过程控制层、协同控制层、集中管理层、远程控制层五层。

传感器和执行器层主要包括:液位计、温度计、软启动器、过滤器、行程开关、电磁阀等各种传感器件和泵、阀等执行器件。

过程控制层包括PLC主站、远程IO分站等,实现对现场设备实现运行参数的采集,并负责传达集中控制信号至现场设备;各远程IO分站通过其现场总线采集各自所控制设备的运行参数,并实现对分系统设备的控制。如:循环油泵、冷却系统、用油工作装置(工位阀台)、执行器或其它工作装置等。

协同控制层实现对集中液压站系统的集中统一控制,根据用户的输入请求,对控制任务进行规划分解,并协调过程控制层实现预定的控制任务;协同控制层还完成对液压站系统的集中统一的状态参数采集、评价和故障识别与处理等功能。

集中管理层实现对集中液压站的集中配置、管理、统计分析和报表输出等功能,同时集中存储液压站工作过程的历史数据和设置、标定参数、用户分类管理数据等基础数据;还提供对远程监视控制终端的基础服务功能,使用户通过远程服务控制终端(手机、平板电脑等)完成对液压站系统的监视、控制和管理。

远程控制层主要实现用户通过公共数据网络在大范围内实现对集中液压站的监视、控制、管理、配置、统计分析。可以显示实时/历史曲线、现场照片和各种运行数据。远程控制层与集中管理中心的数据一般需要加密传输,以保证数据安全、装备安全。

图1 液压控制系统结构图

3.液压站自适应供油节能控制

集中液压站采用了集中供油的方式,实际使用过程中各个用油工作装置需要根据工作需要请求开展作业所需要的压力和流量。集中液压站控制系统则根据各用油工作装置提供的供油需求确定并分解各个供油支路的压力和流量,最终控制泵阀动作,实现所需的压力和流量供给。

在实际运行过程中,集中液压站支持多个工作装置同时用油,各工作装置实际所需要的压力和流量是与其执行的控制动作有密切关系的,实际开展测试控制任务所需要的流量、压力一般是一个动态变化过程,绝大数时候系统所需要的实际供油压力和流量远低于请求的供油压力和流量(工作装置一般根据一个阶段的供油需要的最大值提出调节申请,也只有这样才能保证装置能够完成其工作任务);然而,由于集中液压站和用油工作装置分别被不同的控制系统所控制,所以当集中液压站持续按照所请求的流量、压力参数对外供油时会导致不必要的能源损失。为此,可为集中液压站设计一种针对自适应供油控制的策略。

自适应供油控制策略可用图2表示,在实际供油控制过程中,集中液压站控制系统以各个工作回路所请求的最大流量和最大压力参数为参考,同时监视液压系统的溢流压力损失、各工位的实际工作流量和工作压力;在预测各工作回路短时(一般1~2秒内)的工作流量和工作压力变化趋势的基础上,综合决策,自适应地调整液压站的工作压力和流量;上述方案始终保持最小的溢流压力损失,使系统能够工作并留有必要的安全裕度,对实际工作装置的正常运转没有影响,具有非常广泛的适应性。

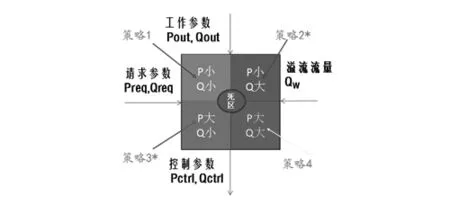

在根据上述策略进行决策时,控制系统应根据请求供油参数、实际供油参数和溢流损失监测参数计算流量压力控制参数;实际有可能采取如图3所示的4种控制策略。在实际请求的压力、流量均大于实际输出的压力和流量,且溢流损失小时应加大控制量提高供油压力和流量;在实际请求的压力、流量均小于实际输出的压力和流量,且溢流损失显著时应减小控制量,降低供油压力和流量。另外两种情况是上述情况的综合,应当识别溢流损失和供油压力、流量做出综合决策。上述决策过程可以通过编写成控制规则或设计模糊控制器实现,效率高,实施简便。

图2 自适应供油节能机理

图3 自适应供油工作机制

4.液压冷却回路的智能控制

大型集中液压站的液压冷却回路具有功耗大、持续工作时间长,温度变化范围要求较为严格等特点,设计不当的冷却控制系统不但能耗高、而且容易超出规定的温度范围导致停机、影响系统和用油装置的正常工作。

针对大型集中液压站,可采用如图4所示的模糊自适应冷却控制策略,可以显著提高油源温度的稳定范围,并有非常显著的节能效果。模糊自适应冷却控制策略在启动阶段采用BANG-BANG控制策略,快速投入温度调节装置,在接近所需温度区间的中间温度时,采用模糊自适应策略,根据温度误差和误差变化速度确定温度调节装置的控制参数,对具有显著时滞、大时间常数的温度调节过程具有显著效果。

图4 模糊自适应冷却控制

5.集中液压站状态监测与故障诊断

大型集中液压站设备构成复杂,体积庞大,安装和维护作业空间有一定限制。为了实现免维护和少维护的需求,建立集中液压站的集中状态监测和诊断分析系统非常必要。

集中液压站状态监测与故障诊断主要以实现核心控制功能所需的压力、流量、温度、电压和电流参数为基础,同时配置少量的专用传感器:泄漏流量传感器、壳体温度传感器、应力和应变传感器等。集中液压站状态监测与故障诊断的典型功能设置和主要的处理算法如表1所示。

表1 液压站状态监测与故障配置

6.液压站远程移动监视与控制

对于特大型的集中液压站控制系统,一般应支持通过远程移动终端对其运行过程进行监视、控制和管理调节,在系统发生故障或运行状态改变时可根据配置确定的方式主动将事件信息、状态发送到指定的远程移动终端。远程移动终端一般包括如下功能模块:

运行参数查询:通过不同的组合条件查询设备、系统的使用记录、当前和历史的运行状态数据。

运维助手:实现设备运行维护管理,主要查询和统计设备的运行状态,检修维护记录,告警记录,动作事件,设备用电记录和电费,泵/电机的工作时间等;设备故障和动作事件的主动提示也是运维助手的重要功能之一。

工作组管理:主要对设备的运行、操作、维护、检修、登录权限的设置和管理。包括对所有用户可通过远程终端进行的操作及其权限的管理。

系统设置:主要配置集中液压站控制运行方式和与运行控制过程有关的参数,例如禁止某部分泵、阀进行操作,设置流量/压力的控制模式等。

内部信息交流(通知和任务分配等):主要在与设备运行、维护有关的人员间传输管理信息,包括文本和图片等。

7.工程实施和运行效果评价

根据本文设计的系统方案,为某特大型集中液压站设计并实施了完整的监测、控制和诊断系统。系统最大供油流量17000L/Min,最高工作压力35MPa, 瞬时最大功率5500KW。

为了评估系统的节能效果,在典型工况下分别测试了采用节能控制策略和普通控制策略的用能状况;实际测试结果表明,本文提供的策略在典型的作业工况下平均节能35%以上,其中冷却系统节能约占总节能量的40%。由于采用了节能控制策略,系统节流压力损失和溢流压力损失降低显著,额外发热量降低,所以冷却系统的功率降低。

基于对前阶段所设计的控制策略节能效果评估,在本项目的第二期阶段,实际配置的冷却系统容量可降低50%以上,减少投入800万元以上。

上述项目已经正式投入运行两年以上,在本文所设计的集中监测、控制和诊断系统的支持下,系统智能化和自动程度显著提高;在早期项目中,为同等规模的大型集中液压站需要配置一个工作班组,8~10人轮班值守,在本文技术方案的支持下,液压运行维护人员降低为2人。年平均故障降低了50%,月平均可工作小时数显著增加,由于系统维护、检修和故障处理所消耗的时间约为正常运行时间的0.5~0.8%,技术和经济效益非常显著。

[1]杨文华.液控原理[M].北京:学术书刊出版社,1990.08.

[2]卢长耿,李金良.液压控制系统地分析与设计[M].北京:煤炭工业出版社,1991.02.

[3]颜荣庆,李自光,朱福民,李万莉.现代工程机械液压系统分析[M].北京:人民交通出版社出版,1998.10.

图1 系统总体框图

顾海东(1973-),男,浙江杭州人,中船重工第七一五研究所研究员,主要从事机电系统控制和测试技术研究。