高压流体入射角对节流阀材料的冲蚀预测及验证

王国荣 钱 权 楚 飞 张晓莉

1.西南石油大学机电工程学院,成都,6105002.中国石油集团钻井工程技术研究院北京石油机械厂,北京,1000833.中国石油西南油气田分公司川西北气矿,邛崃,611530

高压流体入射角对节流阀材料的冲蚀预测及验证

王国荣1钱 权1楚 飞2张晓莉3

1.西南石油大学机电工程学院,成都,6105002.中国石油集团钻井工程技术研究院北京石油机械厂,北京,1000833.中国石油西南油气田分公司川西北气矿,邛崃,611530

针对钻井作业中高压流体携带的固相颗粒高速撞击阀芯曲面,导致阀芯轮廓冲蚀严重及节流阀使用寿命缩短这一技术性难题,运用欧拉-拉格朗日法和离散相模型,预测了颗粒在不同入射角度下对40Cr钢的冲蚀磨损量、冲蚀速率和冲蚀形貌分布,并将其与相关实验进行了对比。对比结果表明:当粒子入射角由15°增大到90°时,预测冲蚀斑坑深度、冲蚀质量损失和冲蚀速率先增大、再减小,冲蚀表面形貌由椭圆形逐渐向圆形变化;当粒子入射角为45°时,材料质量损失达到最大。因此,在进行节流阀的优化设计时,应尽量避免粒子入射角为45°以减缓粒子对阀芯的冲蚀。

40Cr钢;入射角;节流阀;冲蚀;离散相;

0 引言

冲蚀是指材料受到流动粒子冲击时表面被破坏的一种磨损现象,在石油化工生产领域广泛存在,比如节流阀受到钻井液冲蚀后阀芯轮廓改变,节流可控性衰减,造成阀芯更换频繁。控压钻井技术能够有效解决深层油气资源开采过程中常遇到的井壁失稳、卡钻等问题[1],同时大大缩短非生产时间,保障油气资源安全、高效开采。

控压钻井节流阀是压井管汇中执行压力控制的核心元件,通过调节其开度达到控制井底压力的目的。实际使用过程中,节流阀与钻井液直接接触,钻井液中的岩屑等固相颗粒对节流阀阀芯、阀座产生剧烈的冲蚀,导致节流阀节流特性下降、使用寿命缩短、阀芯更换频繁[2]。因此,在节流阀的设计和制造过程中,提高节流阀的抗冲蚀性能、延长使用寿命显得极其重要。目前提高节流阀的抗冲蚀磨损能力的做法主要有通过多级降压来降低阀体内部过流速度、选择高强度耐磨材料或采用表面改性技术[3-4]。为减小冲蚀磨损带来的不利影响,探索材料在固体粒子的冲击作用下的抗冲蚀性能,国内外学者展开了大量的实验研究[5-6],如借助粒子速度成像仪、光纤探针监测内部流场,这些实验研究的主要缺点是成本高,耗时长,内部流场复杂多变且压力、速度均无法精确捕捉。

计算流体动力学(CFD)、冲蚀理论和仿真模型的快速发展和逐步完善为冲蚀研究提供了一种全新的、更加经济有效的研究方法和手段。ZENG等[7]利用阵列电极技术对X65碳钢90°弯管进行了冲蚀磨损研究,并用CFD软件精确预测了不同位置的冲蚀率;PEREIRA等[8]、RANI等[9]分别研究了90°弯管在低浓度颗粒作用下的冲蚀规律;NGUYEN等[10]针对携带砂粒的气体以不同入射角撞击不锈钢材料的冲蚀磨损进行了研究,发现砂粒入射角为40°时,不锈钢材料的冲蚀速率最大。ZHU等[11]运用数值模拟方法,在不同流量、含砂比的气-固两相流作用下,对弯管的冲蚀部位进行了预测;WANG等[12]基于响应面法,采用多目标遗传算法对节流阀阀盖、阀腔尺寸进行优化,对比发现:优化后阀芯的整体冲蚀作用减弱,节流阀使用寿命延长;WALLANCE等[13]借助CFD软件分析了笼套式节流阀在气固两相流作用下的冲蚀形貌。然而,运用CFD软件研究筒形节流阀在高压、高浓度液-固两相流的冲蚀仿真分析较少,本文采用欧拉-拉格朗日法、离散相模型和半经验冲蚀模型,研究了固体粒子以不同入射角冲击40Cr后的冲蚀速率及形貌分布特征。

1 数学模型

采用欧拉-拉格朗日法进行冲蚀预测主要包括以下3个部分:①利用黏性或无黏模型预测流场;②运用离散相模型追踪粒子;③确定材料损失模型。

1.1 RNGk-ε模型

本文对控压钻井节流阀常用材料40Cr进行冲蚀磨损模拟计算,湍流模型选用RNGk-ε模型,涉及的控制方程主要包括连续性方程、动量方程、能量方程。

不可压缩流体的连续性方程为

(1)

式中,ρ为液体密度,kg/m3;u、v、w分别为X、Y、Z方向的速度分量,m/s。

动量守恒方程为

(2)

式中,Su、Sv、Sw为动量守恒方程的广义源项;μ为液体的动力黏度,N·s/m2;p为压力,Pa。

能量守恒方程为

(3)

式中,cp为比热容;T为温度;k′为流体的传热系数;ST为热能转换项。

湍流是高雷诺数流体中观察到的非稳态三维随机运动,直接数值模拟(direct numerical simulation,DNS)法在原理上可以计算出准确的计算结果,但DNS法的时间成本和空间广度远远超出现有计算机的运算能力。

工程实践证明采用Reynolds平均法,通过求解时均化Reynolds方程(RANS方程)来模拟湍流流动具有很好的效果。涡黏模型是处理RANS方程中引入的雷诺应力项的一种有效方法,其中最基本和应用广泛的是标准k-ε方程,但标准k-ε的方程假设流体是充分发展的湍流,忽略了分子黏性的影响,所以标准k-ε方程只适用于高雷诺数湍流模型。由于标准k-ε模型忽略了分子黏性的影响,用于强旋流或带有弯曲壁面的流动时会出现失真等不足,而RNGk-ε模型对黏度项进行修正,能够很好地处理高应变率及流线弯曲程度较大的流动。RNGk-ε模型的运输方程为

Gb-ρε-YM+Sk

(4)

(5)

式中,μeff为有效黏度,Pa·s;k为湍动能,m2/s2;t为时间,s;Gk为平均速度梯度引起的湍动能k的产生项,kg/(m·s3);Gb为浮力引起的湍动能k的产生项,kg/(m·s3);YM为可压湍流中脉动扩张对整体扩散率的影响,对于不可压缩流体其值为0,kg/(m·s3);ε是湍流耗散率,m2/s3;αk、αε分别为k和ε的有效普朗特数的倒数;C1ε、C2ε、C3ε为经验常数;Sk为用户自定义原项,kg/(m·s3);Sε为用户自定义原项, kg/(m·s4);Rε为反映主流时均变化率的项,kg/(m·s4)。

1.2 离散相模型

离散相模型(discrete phase model, DPM)是冲蚀仿真中使用较为广泛的模型,能够精确捕捉颗粒运动轨迹,其本质上仍属于欧拉-拉格朗日法,在工程问题的冲蚀预测中表现出较高的精度和可靠性。实验和数值模拟均设定离散相体积分数为8%,满足离散相模型体积分数的要求,其中,颗粒的运动轨迹直接关系到冲蚀磨损的分布,针对离散相模型,运用拉格朗日追踪法时作了如下假设:①不考虑固相颗粒引起的湍流;②忽略固相颗粒之间的相互作用;③认为固相颗粒是不发生化学反应、不碎裂的球体;④忽略壁面材料冲蚀后几何形状改变对流场的影响。FLUENT中,预测颗粒在Lagrangian坐标系下的运动方程为

(6)

(7)

(8)

式中,F为单位颗粒质量上的附加力,主要包括重力和曳力,N/kg;(u-up)/τr为每单位颗粒质量上的曳力,N/kg;τr为颗粒的松弛时间,s;u为流体速度,m/s;up为颗粒速度,m/s;ρp为颗粒的密度,kg/m3;dp为颗粒直径,m;Cd为曳力系数;Re为雷诺数。

1.3 颗粒冲蚀模型

冲蚀磨损是一个复杂的过程,工程上使用有限的参数建立半经验冲蚀模型,即根据冲蚀理论构建冲蚀磨损方程的基本结构,基于实验数据确定待定参数。针对控压钻井节流阀冲蚀磨损过程中涉及的主要参数和材料特性,本文选择图尔萨大学提出的冲蚀模型[14],冲蚀速率表达式为

RE=1.559e-6B-0.59Fsv′1.73f(α)

(9)

(10)

式中,RE为壁面材料磨损速率,kg/(s·m2);B为壁面材料的布氏硬度;v′为颗粒运动速度,m/s;Fs为颗粒形状系数,Fs=1代表圆润颗粒,Fs=0.2代表尖锐颗粒;α为固体颗粒冲击角,rad。

2 物理模型及边界条件

2.1 实验相关参数及台架

为研究流体在不同入射角度下对控压钻井节流阀的冲蚀特征,设计了阀芯材料为40Cr的单元实验,研究40Cr的抗冲蚀性能。根据实验建立的冲蚀单元计算域模型和网格划分(图1),利用Mesh模块对计算域进行四面体网格划分,对所有壁面添加3层膨胀层,增长因子为1.1。试样表面是计算结果输出的关键部分,因此通过对试件表面网格进行局部加密,来提高计算精度和计算效率。重要尺寸:入口直径D1=21 mm,出口边长L=150 mm,喷嘴出口直径D2=2.5 mm;连续相为水,密度为1000 kg/m3,动力黏度为1.003×10-3Pas;平板材料为40Cr,实验平板试样尺寸5 mm×60 mm×80 mm;固相颗粒为水刀砂,颗粒平均直径为0.28 mm,密度为3576 kg/m3;喷嘴距离目标面46 mm。

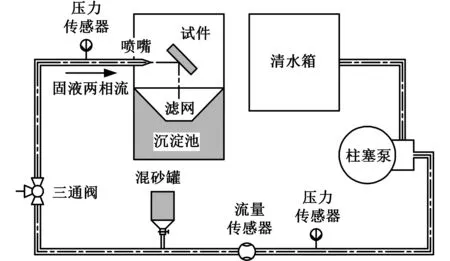

为验证仿真分析的可靠性,建立图2所示的实验装置。柱塞泵从水箱抽取的清水经压力传感器、流量传感器、混砂罐、三通阀、冲蚀测试单元后回到沉淀池。调节柱塞泵控制柜上的旋钮,可实现实验工况的特定流量和压力,流量传感器监测循环系统的流量,压力传感器测量管路压力,混砂罐中储存有60目的水刀砂,可实现混砂罐均匀出砂。将试件单元固定于入射角度可调的冲蚀实验台,利用冲蚀实验系统进行实验,稳定时的系统排量为1.73 m3/h,系统压力为3 MPa。

图2 冲蚀实验装置示意图Fig.2 Schematic diagram of the erosion device

2.2 边界条件

(1)入口边界。由流量计和入口直径计算入口速度,入口边界速度为1.39 m/s,湍流强度I为4.43%,水力直径d为21 mm。

(2)出口边界。出口边界设定为压力出口,压力为大气压,离散相边界为逃逸,水力直径为70.77 mm。

(4)壁面边界。设定所有壁面为无滑移边界;试样表面冲蚀模型的设置:水刀砂颗粒为多角形尖锐颗粒,形状系数Fs=0.6,平板材料40Cr的硬度为200 HBW,计算得冲蚀速率表达式中的系数C=4.10×10-8。

3 计算结果及分析

3.1 模型验证

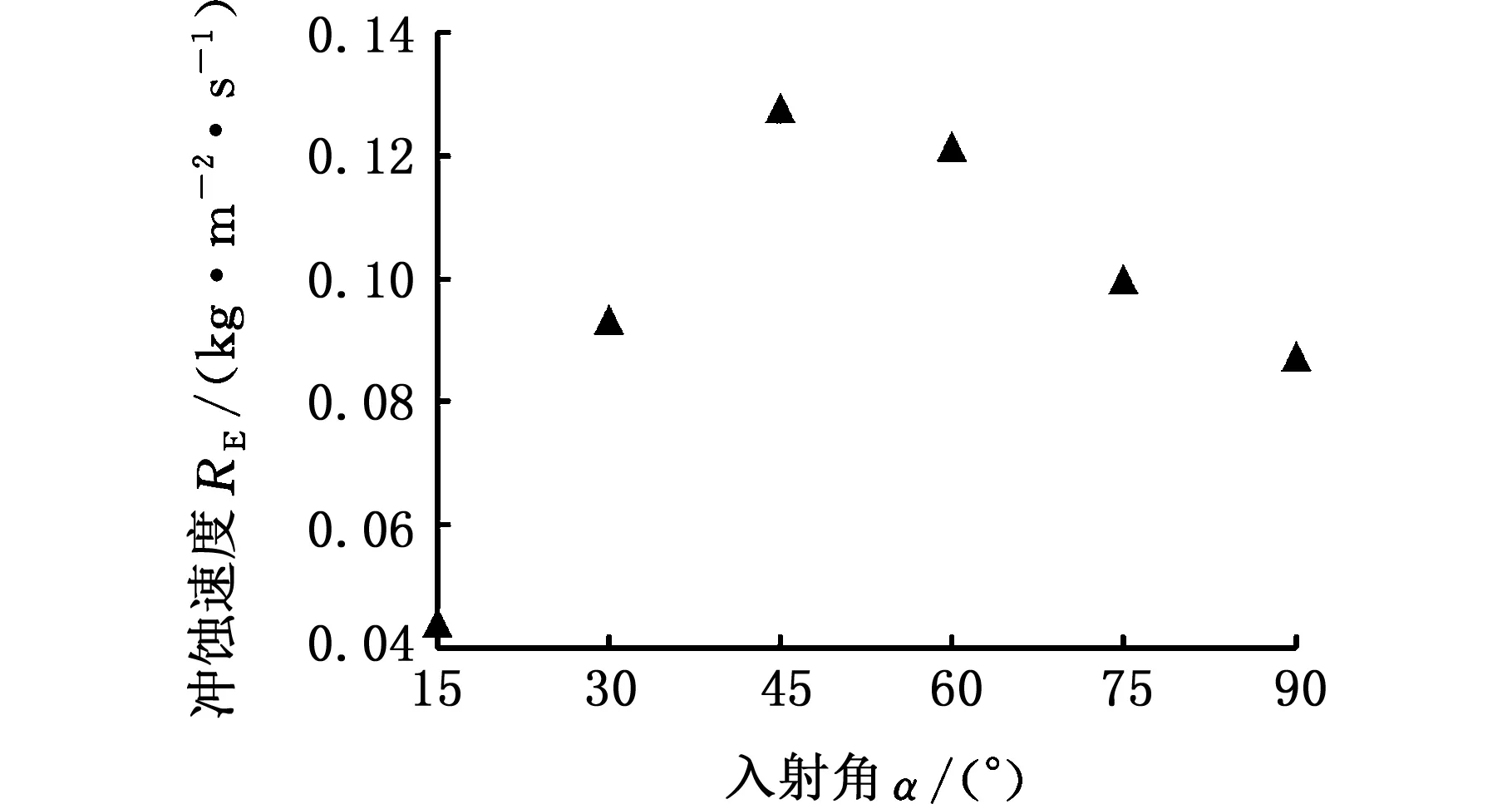

计算压力速度耦合采用SIMPLE算法,动量离散采用一阶迎风格式,湍动能和湍流耗散率的离散均采用二阶迎风格式。冲蚀速率表示材料受到固体粒子剧烈冲撞,在单位时间、单位面积下的质量损失快慢的物理量,其值越小代表材料耐冲蚀性能越好。影响材料冲蚀速率大小的因素较多,与粒子直径和形状、靶距、材料硬度有关,粒子入射角的变化对材料的冲蚀速率和形貌分布影响最为显著,本文研究了不同入射角(15°、30°、45°、60°、75°、90°)对40Cr冲蚀性能影响。

3.2 质量损失对比

通过仿真分析得出不同角度下试件的冲蚀速率RE(图3)。RE对冲蚀面积和时间积分可得试件冲蚀质量损失。由仿真分析得出的冲蚀速率与角度之间的关系可知,入射角从15°增大到90°时,40Cr材料的冲蚀速率在45°左右达到最大,在小入射角(15°~45°)条件下,RE变化较大,此时40Cr材料受到的冲蚀磨损比大角度(45°~90°) 入射时的严重;小角度下,颗粒在平行试件表面上的分力较小,颗粒主要以“切削”方式移除表面材料;大角度下,颗粒在垂直于试件表面的分力较大,颗粒主要以“冲击锻打”方式移除表面材料;45°时,试件受到平行和垂直于试件表面两方向的力的合力达到最大,此时移除材料的方式为“切削”和“冲击锻打”并存,导致材料在该入射角度下的冲蚀速率最大。

图3 冲蚀速率与入射角关系Fig.3 Relationship between erosion rate and incident angle

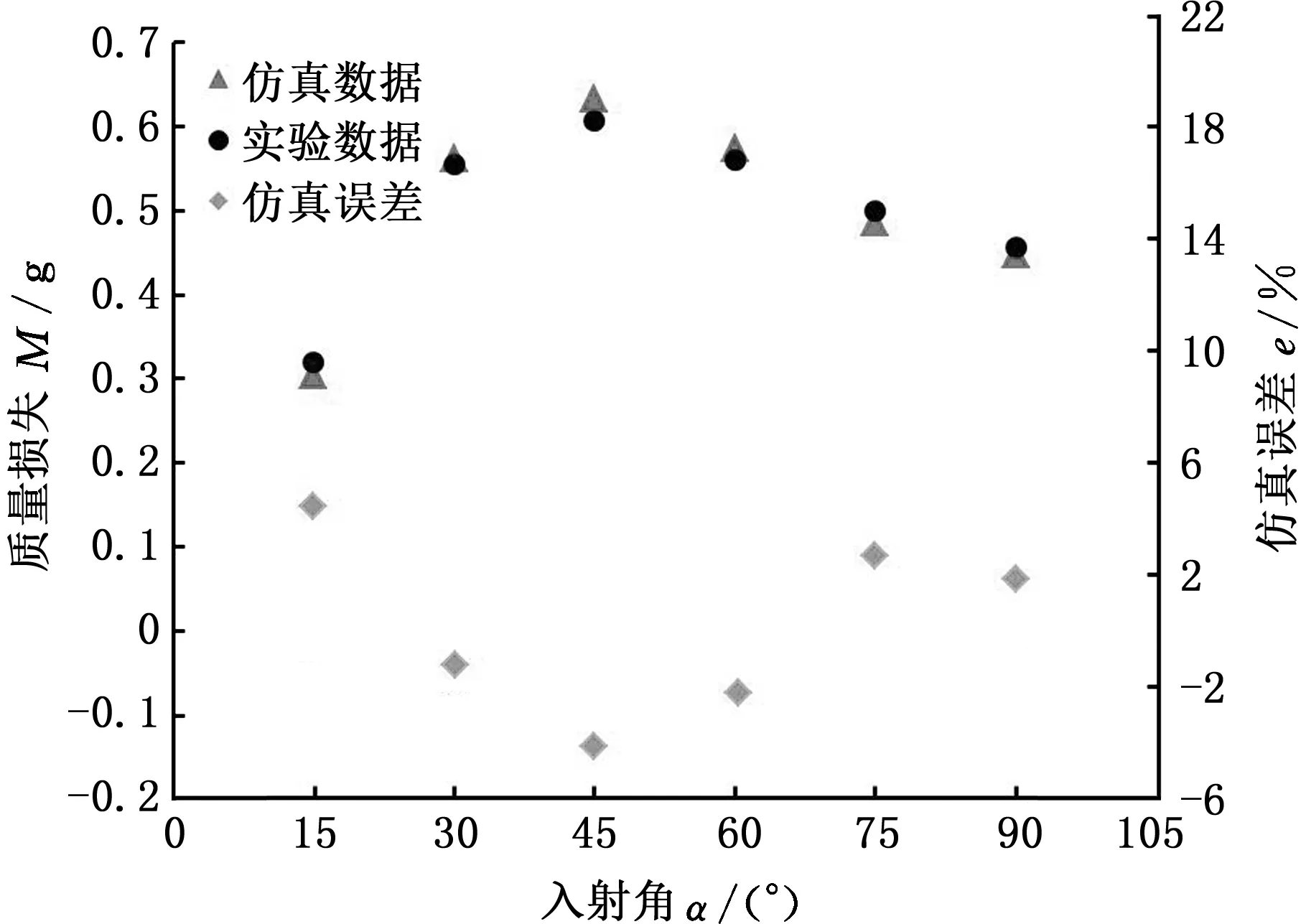

图4所示为单元试件冲蚀质量损失M的仿真数据与实验数据对比,入射角为45°时,试件的冲蚀磨损最严重、质量损失最大;仿真与实验的数据贴合度高,最大误差在5%以内,是可以接受的,验证了该离散相模型的准确性。

图4 不同角度下仿真与实验冲蚀质量损失对比Fig.4 Comparison of simulated and experimental erosion mess loss at different angles

3.3 冲蚀斑坑对比

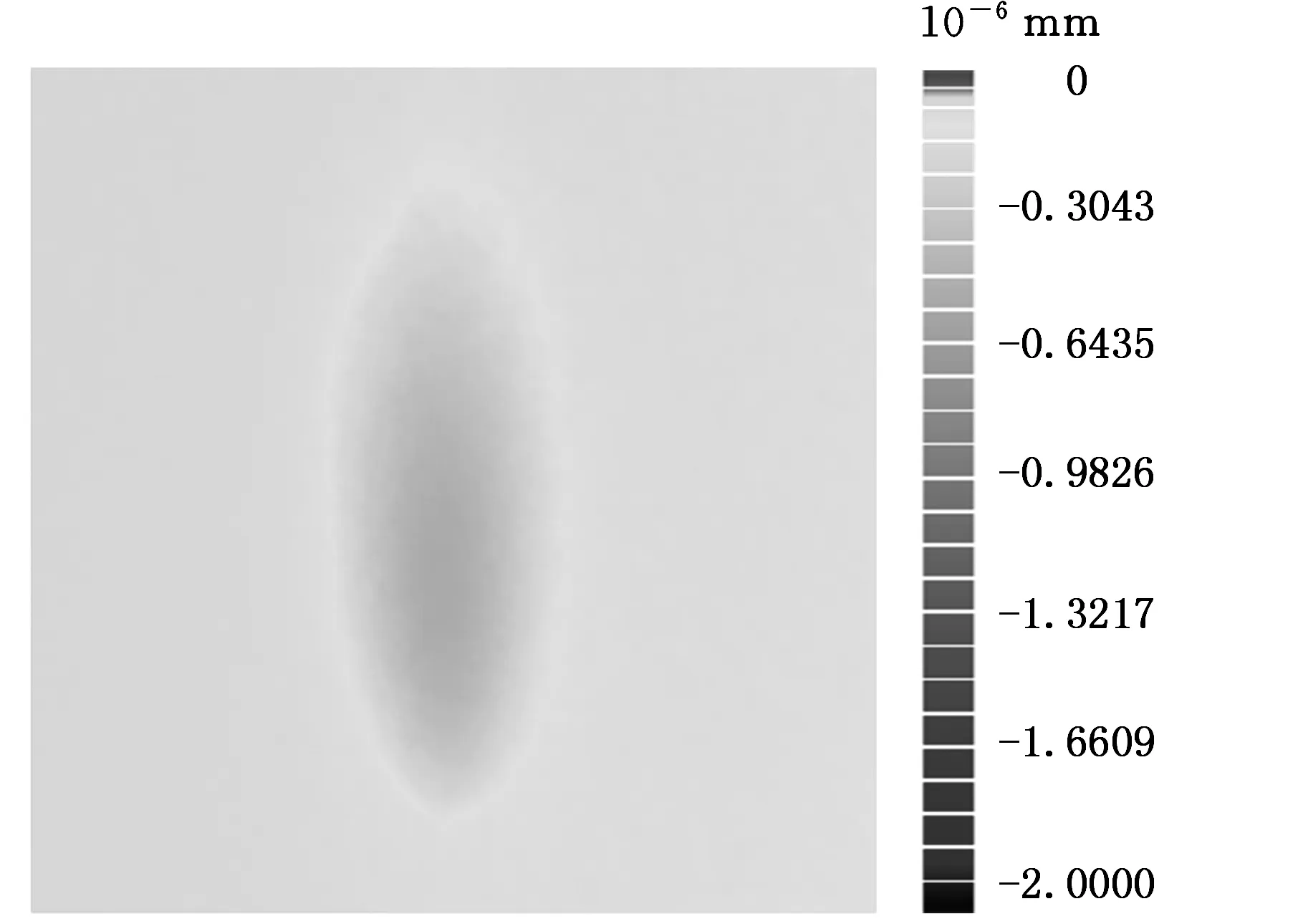

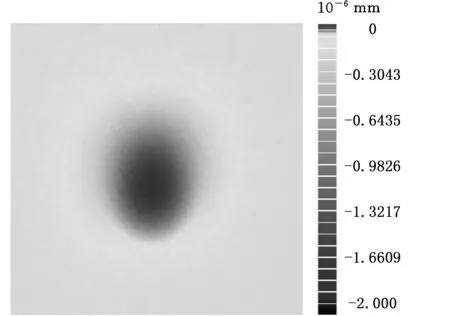

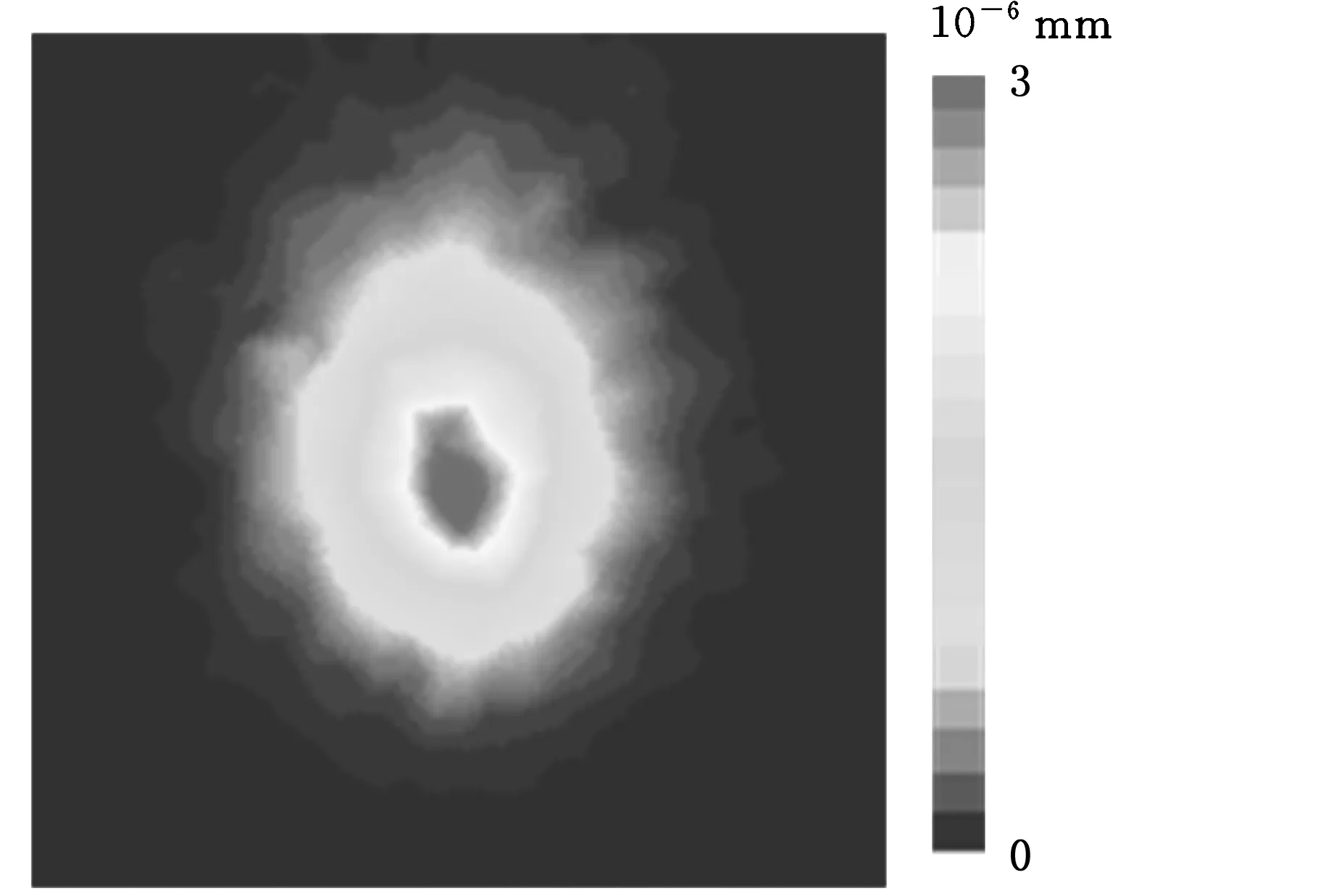

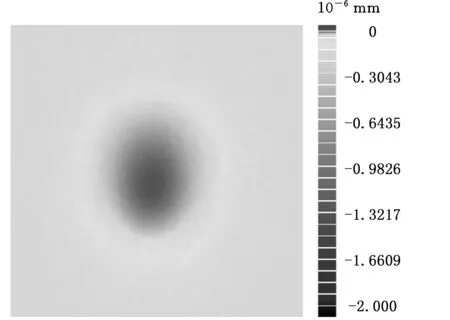

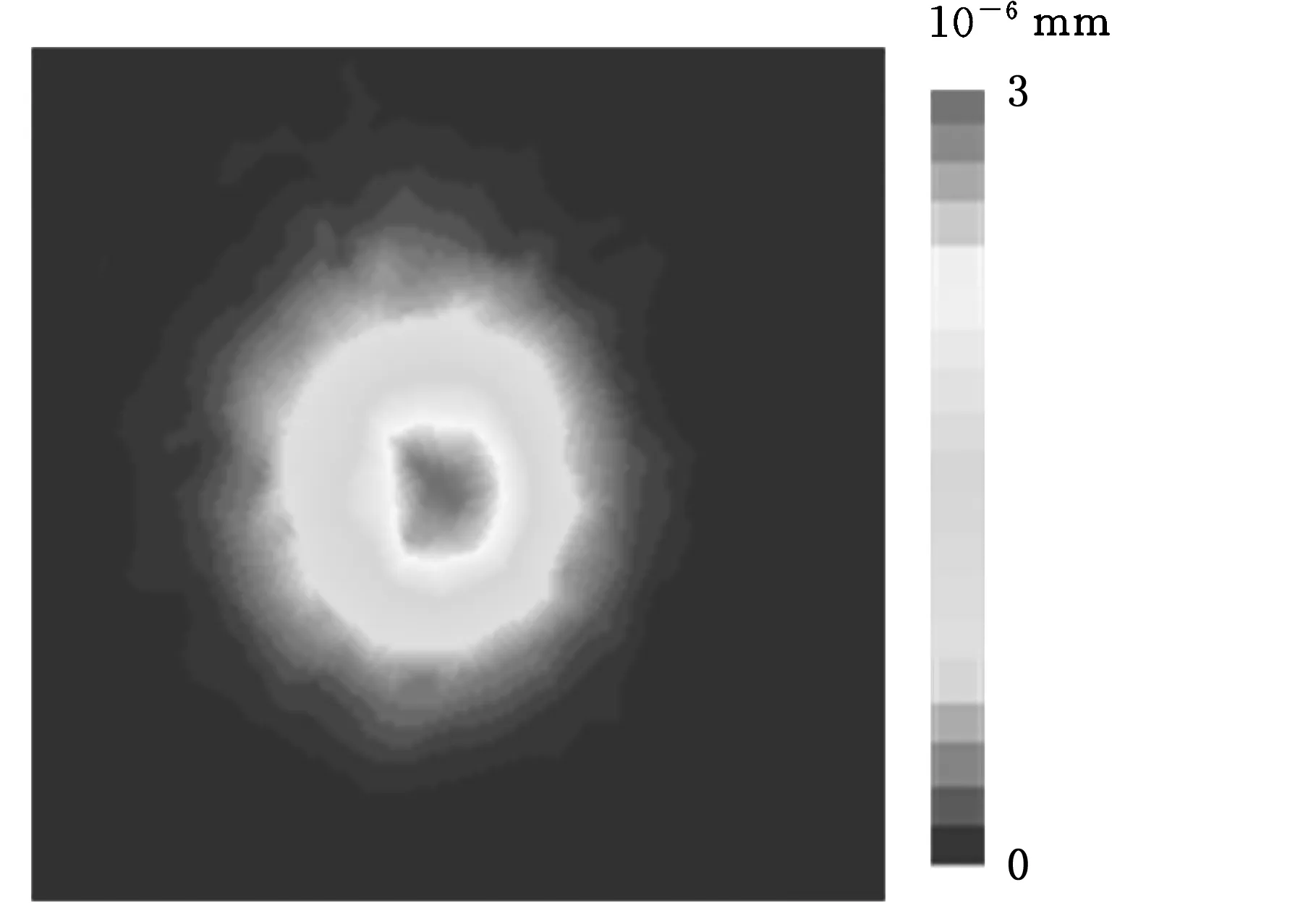

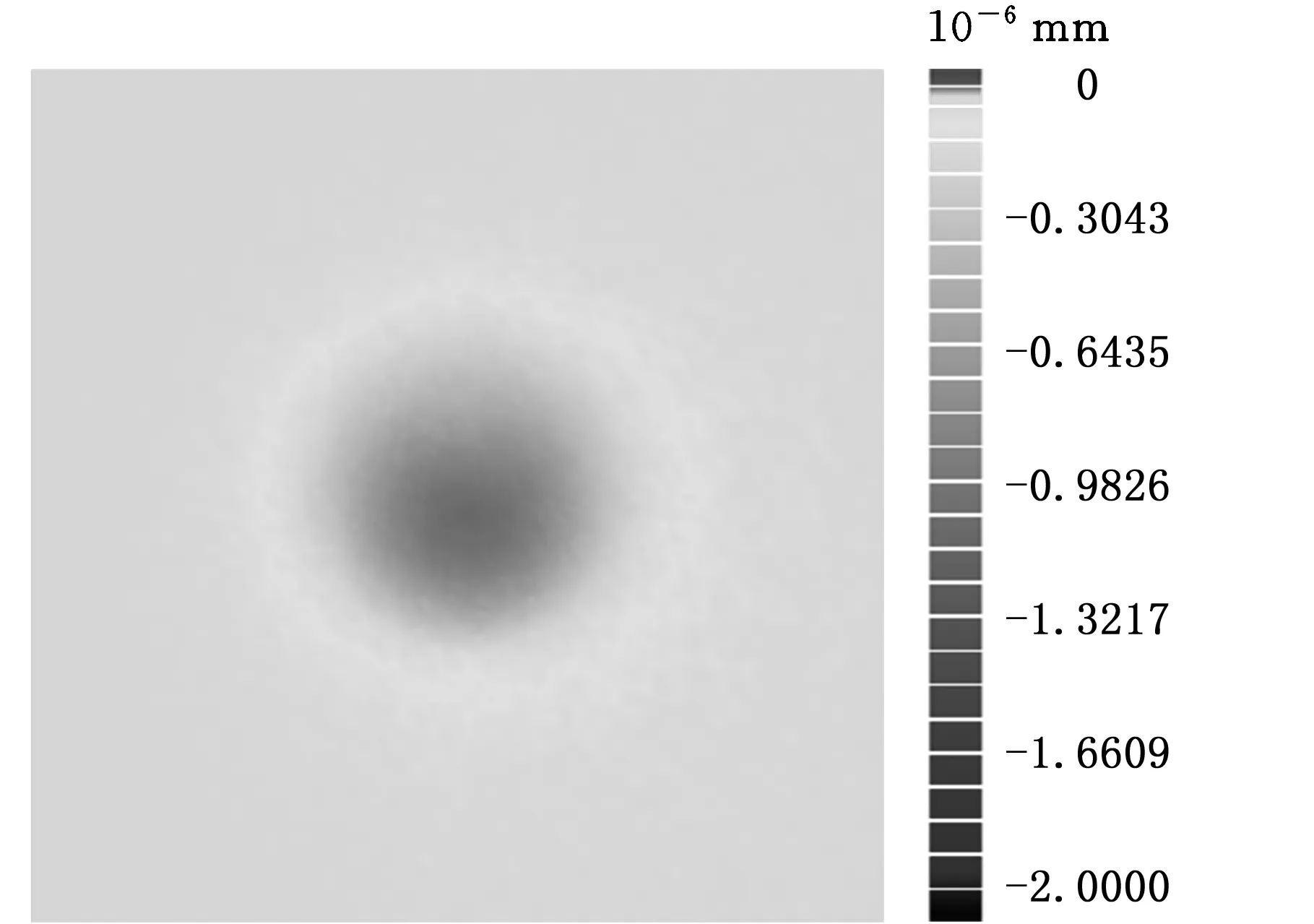

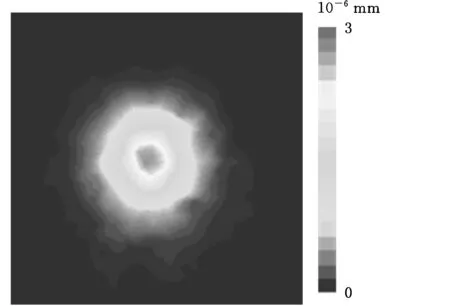

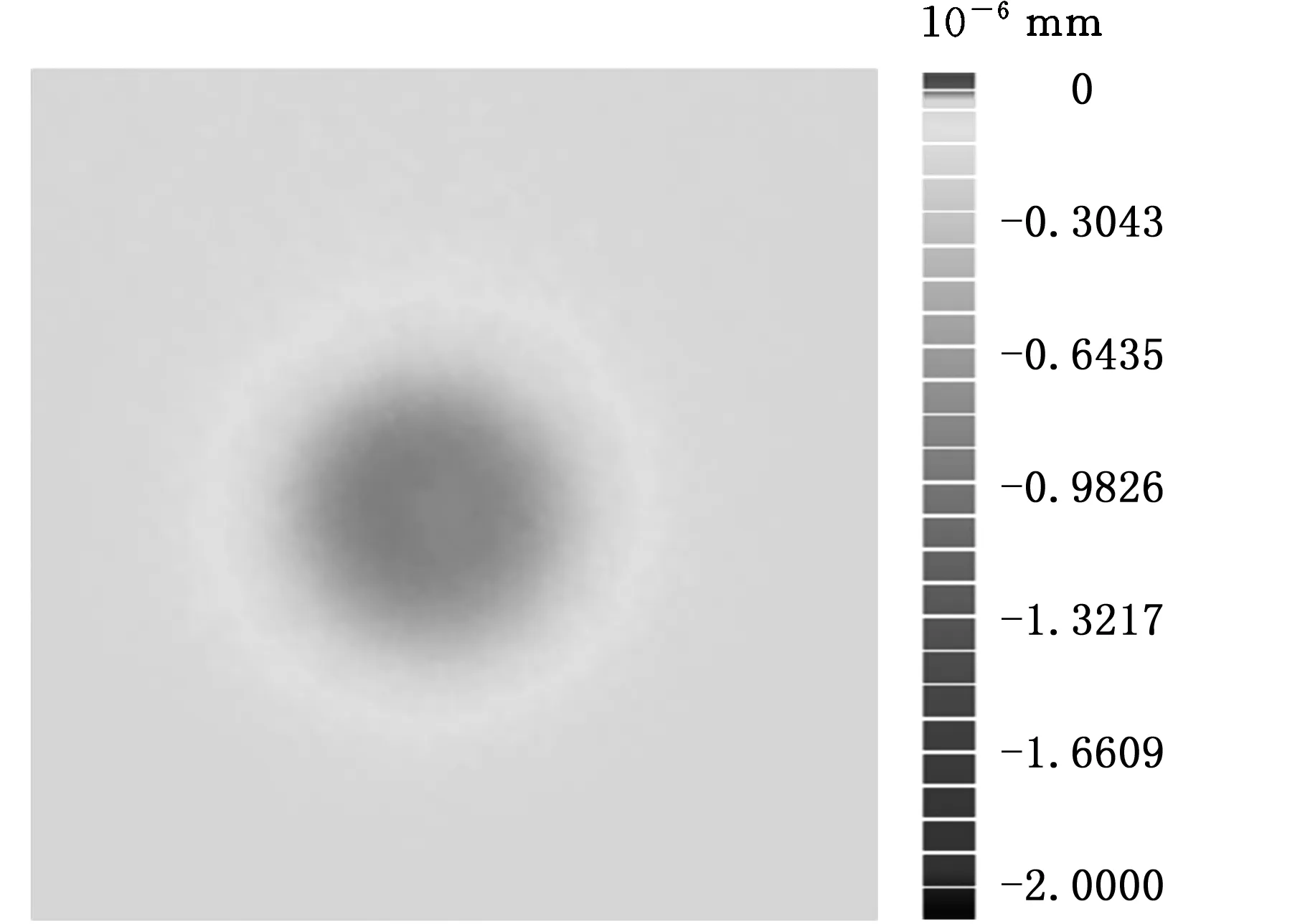

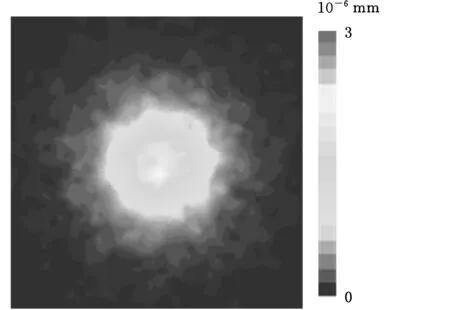

将单元试件40Cr装夹在入射角度可调的冲蚀台上,冲蚀60 s后,借助先临三维扫描仪对试件进行轮廓测量,然后把试件冲蚀后的扫描结果与仿真结果进行对比,见图5~图10。

(a)实验结果

(b)仿真结果图5 实验结果与仿真结果(α=15°)Fig.5 Results of experiment and simulation (α=15°)

(a)实验结果

(b)仿真结果图6 实验结果与仿真结果(α=30°)Fig.6 Results of experiment and simulation(α=30°)

(a)实验结果

(b)仿真结果图7 实验结果与仿真结果(α=45°)Fig.7 Results of experiment and simulation(α=45°)

(a)实验结果

(b)仿真结果图8 实验结果与仿真结果(α=60°)Fig.8 Results of experiment and simulation(α=60°)

(a)实验结果

(b)仿真结果图9 实验结果与仿真结果(α=75°)Fig.9 Results of experiment and simulation(α=75°)

(a)实验结果

(b)仿真结果图10 实验结果与仿真结果(α=90°)Fig.10 Results of experiment and simulation(α=90°)

粒子入射角是反映40Cr材料冲蚀磨损特征分布的重要参数,同时也是节流阀优化设计、提高材料抗冲蚀能力的重要参考指标。粒子入射角从小到大变化时,冲蚀形貌由椭圆逐渐向圆形过渡,长短轴逐渐缩短、冲蚀坑最大深度先增大、再减小;45°时,冲蚀坑深度达到最大、质量损失最大,同时最大深度向下移动。入射角为15°时,冲蚀形貌呈细长的带状分布,冲蚀斑坑长短轴之比最大、深度最浅;入射角为90°时,冲蚀形貌为圆形,圆心处有少许凸起,呈火山堆分布。仿真得到40Cr在不同入射角下的冲蚀形貌分布云图,与实验结果对比,两者的冲蚀区域吻合,验证了仿真模型的准确性。

4 结论

(1)实验和仿真数据吻合较好,证明了该离散相模型能精确地模拟复杂流场下的固-液两相流的40Cr冲蚀形貌分布,并准确地预测了冲蚀质量损失。

(2)对于冲蚀形貌分布,粒子入射角从小到大变化时,冲蚀形貌由椭圆逐渐向圆形过渡,长宽比逐渐减小、冲蚀坑最大深度先增大、再减小。对于冲蚀质量损失,随粒子入射角增大,试样质量损失先增大、再减小,在45°时,冲蚀坑深度达到最大、质量损失最大,同时最大深度位置向下移动。

(3)所使用的仿真模型能够较为准确地预测40Cr在不同粒子入射角下的冲蚀形貌分布及质量损失。

(4)在进行高性能节流阀结构设计时,尽量避免粒子入射角为45°,以减缓粒子对阀芯、阀座的冲蚀,延长阀的使用寿命。

[1] 杨谋,孟英峰,李皋,等. 钻井全过程井筒-地层瞬态传热模型[J].石油学报,2013,34(2):366-371. YANG Mou, MENG Yingfeng, LI Gao, et al. A Transient Heat Transfer Model of Wellbore and Formation during the Whole Drilling Process[J]. Acta Petrolei Sinica, 2013, 34(2): 366-371.

[2] MCCASLAND M, BARRILLEAUX M, GAI H, et al. Predicting and Mitigating Erosion of Down-hole Flow-control Equipment in Water-injector Completions[C]//SPE Annual Technical Conference and Exhibition. Houston: Society of Petroleum Engineers, 2004: 26-29.

[3] CASTBERG T S, JOHNSEN R, BERGET J. Erosion of Hardmetals: Dependence of WC Grain Size and Distribution, and Binder Composition[J]. Wear, 2013, 300(1/2):1-7.

[4] 王国荣,朱颢,楚飞,等. PVD陶瓷覆膜工艺对控压节流阀耐冲蚀性能影响研究[J].热加工工艺,2015,44(2):145-149. WANG Guorong, ZHU Hao, CHU Fei, et al. Research on Effect of PVD Ceramic Coating Process on Erosion Resistance Properties of Choke Valve Used in Managed Pressure Drilling[J]. Hot Working Technology, 2015, 44(2): 145-149.

[5] NGUYEN V B, NGUYEN Q B, LIU Z G, et al. A Combined Numerical-experimental Study on the Effect of Surface Evolution on the Water-sand Multiphase Flow Characteristics and the Material Erosion Behavior[J]. Wear, 2014, 319(1): 96-109.

[6] 薄纪康. 高压节流阀的冲蚀磨损机理及其激光熔覆再制造[J]. 中国机械工程,2015,26(2): 255-259. BO Jikang. Erosion Wear Mechanism and Laser Cladding Remanufacturing of High-pressure Throttle Valves[J]. China Mechanical Engineering, 2015,26 (2): 255-259.

[7] ZENG L, ZHANG G A, GUO X P. Erosion-corro-sion at Different Locations of X65 Carbon Steel Elbow[J]. Corrosion Science, 2014, 85(6):318-330.

[8] PEREIRA G C, de SOUZA F J, de MORO M D A. Numerical Prediction of the Erosion due to Particles in Elbows[J]. Powder Technology, 2014,261(9):105-117.

[9] RANI H P, DIVYA T, SAHAYA R R, et al. CFD Study of Flow Accelerated Corrosion in 3D Elbows[J]. Annals of Nuclear Energy, 2014, 69(8):344-351.

[10] NGUYEN Q B, NGUYEN V B, LIM C Y H, et al. Effect of Incident Angle and Testing Time on Erosion of Stainless Steel at Higher Velocities[J]. Wear, 2014,321(11):87-93.

[11] ZHU H J, WANG J, BIN B A, et al. Numerical Investigation of Flow Erosion and Flow Induced Displacement of Gas Well Relief Line[J]. Journal of Loss Prevention in the Process Industries, 2015,37:19-32.

[12] WANG G R, CHU F, TAO S Y, et al. Optimization Design for Throttle Valve of Managed Pressure Drilling Based on CFD Erosion Simulation and Response Surface Methodology[J]. Wear, 2015,338(6):114-121.

[13] WALLACE M S, DEMPSTER W M, SCANLON T, et al. Prediction of Incident Erosion in Valve Geometries[J]. Wear, 2004, 256(10): 927-936.

[14] AHLERT K. Effects of Particle Impingement Angle and Surface Wetting on Solid Particle Erosion on ANSI 1018 Steel[D]. Tulsa: University of Tulsa,1994.

[15] 陶珍东,郑少华. 粉体工程与设备[M].北京:化学工业出版社, 2010:350-367. TAO Zhendong, ZHENG Shaohua. Powder Technology and Equipment[M]. Beijing: Chemical Industry Press, 2010: 350-367.

(编辑 张 洋)

Erosion Prediction and Verification for Throttle Valve Materials about Incident Angles at HighPressure Fluids

WANG Guorong1QIAN Quan1CHU Fei2ZHANG Xiaoli3

1.College of Mechanical and Electrical Engineering,Southwest Petroleum University,Chengdu,6105002.Beijing Petroleum Machinery Co.,CNPC Drilling Research Institute,Beijing,1000833.Northwest Sichuan Gas Mine,PetroChina Southwest Oil & Gas Field Branch,Qionglai,Sichuan,611530

Aiming at the problems of spool outline seriously eroded, the service life of throttle valves was declined, which was caused by high speed solid particles in drilling fluids. An Euler-Lagrange model and discrete phase model were used to predict erosion mass loss, erosion rate and morphology distribution of 40Cr steels, which were impacted by the particles with different incident angles. Meanwhile, the calculation results were compared with the related experiments. Comparison results show that the depth of erosion pits, mass loss and erosion rate of 40Cr steels increase at first, and then decrease when the incident angle varies from 15° to 90°. The erosion profile of specimen changes from ellipse to circle gradually. As to the incident angle of 45°, the mass loss achieves the maximum. Accordingly, it is also recommended to avoid the particle incident angle of 45° to slow down the erosions of spool in optimum design.

40Cr steel; incident angle; throttle valve; erosion; discrete phase

2016-09-18

国家科技重大专项(20112X05048-04HZ)

TE931

10.3969/j.issn.1004-132X.2017.14.003

王国荣,男,1977年生。西南石油大学机电工程学院教授、博士研究生导师。主要研究方向为岩石破碎学、钻头和油气装备设计与计算机仿真。发表论文50余篇。E-mail: swpi2002@163.com。钱 权,男,1990年生。西南石油大学机电工程学院硕士研究生。楚 飞,男,1989年生。中国石油集团钻井工程技术研究院北京石油机械厂工程师。张晓莉,女,1966年生。中国石油西南油气田分公司川西北气矿助理工程师。