基于三维模拟组装技术的刀具管理系统的开发与应用

林 齐, 孙志宏, 唐甜鑫

(1. 东华大学 机械工程学院, 上海 201620;2. 上海烟草机械有限责任公司, 上海 201206)

基于三维模拟组装技术的刀具管理系统的开发与应用

林 齐1, 2, 孙志宏1, 唐甜鑫1

(1. 东华大学 机械工程学院, 上海 201620;2. 上海烟草机械有限责任公司, 上海 201206)

针对现有刀具管理的不足与公司精益生产的需求, 提出了一种基于三维模拟组装技术的刀具管理系统. 通过组建刀具管理网络, 消除配刀车间和机台终端的信息孤岛问题, 通过API接口对三维软件进行二次功能开发, 实现三维模拟组装功能, 集成的配刀任务和刀具信息管理, 能有效提高配刀效率, 减少刀具种类, 降低制造成本.

刀具管理;三维模拟组装;刀具选择

刀具是机械制造系统中最重要的生产资源, 刀具管理水平直接影响着机床的利用率[1-3].据统计,国际先进企业机床平均有效利用率为60%~80%, 而国内机床平均有效利用率为20%~30%, 远低于国际先进水平[4].通常, 单个零件在加工中心加工需要数十把刀具, 如果企业生产的零部件属于多品种小批量类型, 考虑到刀具磨损和损坏等情况, 那么需要管理的刀具种类和数量都相当的庞大.传统的刀具管理主要靠人工登记, 存在工作量大、实时性差、机台实时刀具信息无法记录等问题, 从而导致刀具管理的费时、费力, 这严重影响企业的生产效率[5-6].目前国内外主流的刀具管理软件主要采用记录组件出入库信息的刀具库存管理, 在配置新的刀具时, 对配刀员的要求较高, 刀具拆卸后刀具组装信息随即丢失, 导致再次配刀时需重新选择组件组装, 制约和影响配刀效率的提高.对于直接影响配刀效率的零件加工配刀表、刀具所包含的组件信息及其相互装配关系、各机台刀库内实时存放的刀具等信息, 迫切需要有效的管理和维护[7].

针对目前刀具管理上存在上述不足的问题, 结合某大型烟草机械生产企业的刀具管理需求, 研发出一种基于三维模拟组装技术的刀具管理系统, 对加工制造过程实施有组织的管理.通过组建刀具管理网络, 在刀具服务器上建立数据库, 配刀车间和机台终端安装功能模块, 集成模拟组装功能, 实现刀具的快速模拟组装, 并自动记录组件的信息, 方便配刀信息的再次使用, 而且在配置刀具的过程中, 完成组件及刀具的物流和库位管理.

1 三维模拟组装技术

一般来说零件制造加工需多把甚至几十把切削刀具, 通常每把切削刀具由刀柄、刀头、刀片、延长杆等组成.为实现刀具在三维软件环境下的模拟组装, 需要建立所有刀具组件的模型.刀具组件的模型,一部分由厂家直接提供, 另一部分由绘图员利用绘图软件进行建模.刀具组件建模之后, 需要设置每件刀具组件的装配参数和装配序列.装配参数包括夹持范围等参数, 其中夹持范围包括默认组装中心、左右可调范围等, 如图1所示.装配序列是指组件之间可组装的匹配关系, 只有在组件接口相匹配的情况下, 才能选择进行模拟和实际组装.设置装配参数和装配序列能够有效地提高配刀效率.

尺寸1—夹持范围;尺寸2—默认夹持位置尺寸;尺寸3—左端可调尺寸;尺寸4—右端可调尺寸; 5—默认组装中心图1 刀具夹持范围Fig.1 Tool clamping range

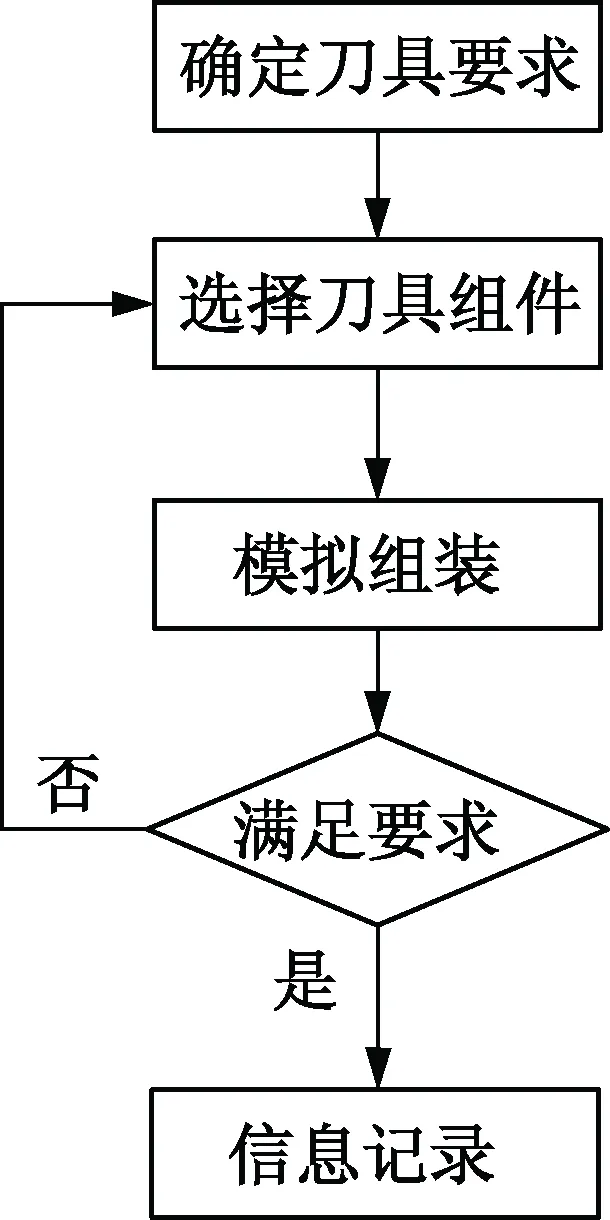

接收MES(manufacturing execution system)配刀任务后, 首先根据制造工序所选的机床主轴确定刀柄类型, 再进一步地根据装配序列、切削材料等信息选择相应的组件, 组件选择完成后将根据默认装配参数自动模拟组装, 可根据刀具加长或加固要求, 调整夹持范围, 自动完成所需刀具的三维组装模型和二维工程图, 同时系统自动记录刀具所包括的组件信息和组件间的装配关系, 如图2所示.

图2 模拟组装流程图Fig.2 Flowchart of simulation assembly

通过三维软件API(application programming interface)进行二次开发, 实现模拟组装过程的部分编程代码如下:

Dim swApp As SldWorks.SldWorks

Dim Part As Object

Dim boolstatus As Boolean

Dim longstatus As Long, longwarnings As Long

Set swApp=CreateObject("SldWorks.Application") '打开solidworks

swApp.Visible=True '

Set Part=swApp.OpenDoc6(组件1& ".SLDPRT", 1, 0, "", longstatus, longwarnings)

Set Part=swApp.OpenDoc6(组件2& ".SLDPRT", 1, 0, "", longstatus, longwarnings)

Set Part=swApp.OpenDoc6(组件3& ".SLDPRT", 1, 0, "", longstatus, longwarnings)

Set Part=swApp.ActiveDoc

Set Part=swApp.NewDocument("SolidWorks emplatesgb_assembly.asmdot", 0, 0, 0)

swApp.ActivateDoc1"装配体", False, longstatus

Set Part=swApp.ActiveDoc

boolstatus=Part.AddComponent(组件1& ".SLDPRT", -(t23(1)/2)-(t23(0)/2)+t24(0), 0, 0)

boolstatus=Part.AddComponent(组件2& ".SLDPRT", L1-(t23(5)/2)-(t24(1)-(t23(1)/2)), -bc(5), 0)

boolstatus=Part.AddComponent(组件3& ".SLDPRT", L1-(t23(5)/2)-(t24(1)-(t23(1)/2)), 0, 0)

longstatus=Part.SaveAs("刀具库" &刀具1& ".SLDASM", 0, 2)

swApp.CloseDoc "装配体.SLDASM"

2 刀具管理系统总体设计

刀具管理系统开发主要是为了缩短刀具的准备时间,提升刀具资源配置响应速度, 实现加工单元内所需刀具的统一调度、存储和管理[8].

2.1 系统架构设计

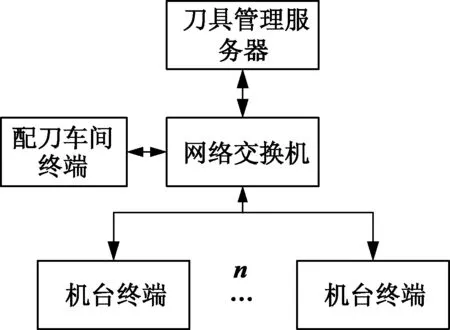

刀具管理系统的系统架构包括刀具管理服务器、配刀车间终端、多个机台终端以及网络交换机, 如图3所示.

图3 系统结构图Fig.3 System structure drawing

刀具管理服务器: 在刀具管理服务器上建立数据库, 用于管理和存储刀具的基础数据信息, 配刀总表, 工程图信息, 三维模型信息, 刀具的库存、库位、出入库信息等.

配刀车间终端: 在配刀车间终端上安装刀具配刀模块, 用于向数据库输入信息并进行查询和更新, 同时进行刀具的模拟组装.

机台终端: 机台终端上安装有机台刀库管理模块, 用于管理机台刀库信息(机床刀库中刀具名称、刀具所在的刀闸号和刀位号等).

网络交换机: 刀具管理服务器及配刀车间终端接入网络交换机, 各机台终端通过分布式联网设备接入网络交换机.

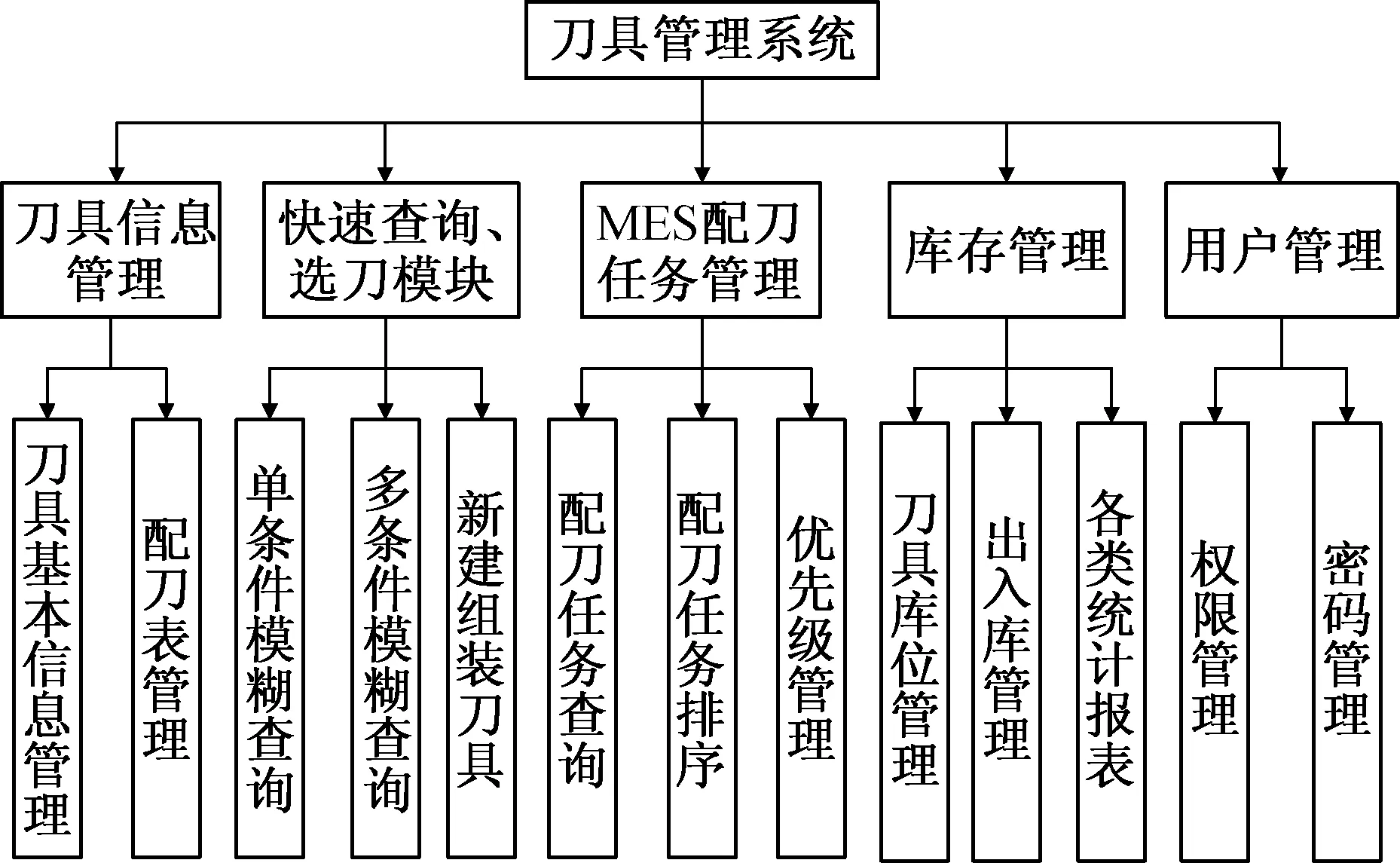

2.2 功能模块设计

刀具管理系统功能模块包括刀具信息管理、快速查询选刀模块、MES配刀任务管理、库存管理以及用户管理5个功能模块, 如图4所示.

图4 系统功能模块Fig.4 System function module

刀具信息管理模块: 该模块实现刀具基本信息的管理和配刀表的管理.刀具的基础数据信息包括刀具组件参数信息和刀具参数信息.刀具组件参数信息包括物料编码、名称、描述、订货号、品牌、组件总量、剩余数量、模型总长、模型至基准长度等信息;刀具参数信息包括刀名、类型、直径、长度、数量、刀位、内冷状态等信息.配刀表信息管理包括配刀总表管理和配刀表内所选择的刀具管理.

快速查询、选刀模块: 由于刀具的品牌、种类繁多, 为了方便配刀员快速查询和选择合适的刀具, 本系统设计了快速查询、选刀模块.该模块包括单条件模糊查询、多条件模糊查询和新建组装刀具.单条件模糊刀具查询是根据加工零件的材料进行查询可用的刀具.多条件模糊刀具查询是根据零件的材料、加工要求、刀具的基本参数以及机床的接口等多个条件进行刀具的查询.当刀库中的刀具无法满足零件的加工要求时, 需要由配刀员新建组装刀具.

MES配刀任务管理模块: 该模块包括配刀任务的查询、配刀任务排序以及优先级管理.配刀车间终端接收配刀申请, 根据配刀信息查询数据库中的配刀总表中是否有满足加工条件的配刀表, 如有匹配的配刀表则直接调用, 无需建立新的配刀表, 这样可减少重复劳动, 节省大量的配刀时间, 提高劳动生产率.当同时存在多个配刀申请时, 本系统可根据生产任务的要求, 对配刀任务进行排序, 并确定加工任务的优先级别.

库存管理模块: 该模块包括刀具库位管理、出入库登记、采购管理以及各类报表功能.该模块实现整体刀具、刀具组件在配刀车间和机床刀库的物流和库位管理, 完成刀具的出入库登记、各类统计报表和警示库存设置.刀具在使用过程中存在进出库的情况, 这时数据库就要对进出库的刀具进行记录管理[9], 并生成刀具出入库的统计报表, 以便操作员知道刀具出入库的具体情况.当库存量小于设置的警戒库存量时, 系统有报警提示功能, 提示操作员进行刀具的采购补给, 以确保库存满足日常生产任务.

用户管理模块: 该模块包括权限管理和密码管理.为保证系统的安全性, 本系统设置用户管理模块, 只有授权的用户才可以登录系统, 不同权限人员使用的功能不同, 操作员只能使用软件的一般功能, 而管理员则可以修改数据的信息[10].

2.3 刀具配置流程

图5为刀具管理系统的配刀流程图.配刀车间终端接收配刀申请, 首先将配刀信息与数据库中的配刀总表进行匹配. 若有匹配的配刀表, 则调取现有配刀表;若无匹配的配刀表, 即待加工的零件为第一次加工, 则需先添加新配刀表.配刀员根据要求查询已有刀具总表, 选择满足条件的刀具添加至配刀表, 若刀具总表内没有满足要求的刀具, 则根据机床接口和组件装配规则, 选择合适的组件进行模拟组装操作, 确认可用后自动生成刀具装配三维模型和工程图, 完成组件及刀具的物流管理, 直至配刀表完成, 并更新配刀总表.

图5 配刀流程图Fig.5 Flowchart of tool selection

配刀员领取刀具组件, 按照工程图进行组装, 然后利用对刀仪对组装好的刀具进行对刀操作, 更新刀补数据, 同时记录组装刀具表.机床操作员将配置好的刀具装入机床刀库, 同时更新机台刀库数据, 最后完成刀具的配置流程.

3 实例说明

以第一次加工编码为1BAH***0100的零件的第7道加工工序为例, 机床为加工中心, 新建配刀表, 以零件编码+工序号+机床编码为标识确定该配刀表的唯一性, 同时可以添加零件名称、材料和三维示意图, 如图6所示.

图6 配刀列表查看界面Fig.6 The surface of tool selection list

根据零件加工需求, 添加刀具至配刀表.系统查询刀具总表, 根据匹配机床接口标准的刀柄类型, 筛选出刀具列表, 进一步根据刀具参数进行模糊查询, 将可用的刀具添加至配刀表.

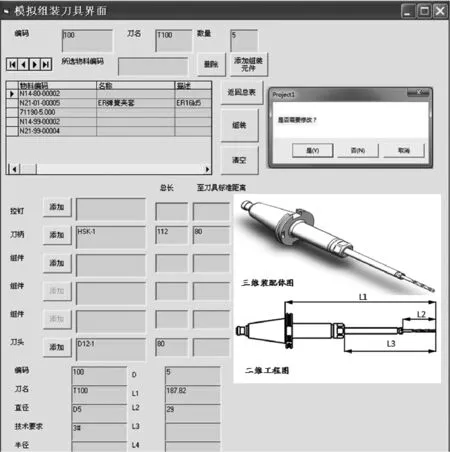

当刀柄接口匹配的刀具列表无法满足加工要求时, 需新建刀具, 输入刀名、直径、长度(L1)、技术要求等参数, 查询组件总表选择合适的组件进行组装, 根据组件模型总长等参数及组件装配知识集, 确定L2和L3等组装参数.根据组件模型和组装参数, 在后台打开三维软件自动进行模拟装配, 组装好的刀具三维装配体示意图和工程图直接显示到前台程序. 如满足需求则无需修改, 自动将组装装配体和工程图保存至数据库;如不满足要求则需进行微调, 微调后由配刀员确认满足加工要求后, 系统将自动将微调后的组装装配体和工程图更新保存至数据库, 如图7所示.至此, 完成并确定了新建刀具信息.

图7 模拟组装界面Fig.7 The surface of simulation assembly

添加工序所需的刀具至配刀表, 配刀员根据配刀表, 远程查询机台刀库信息.若机台刀库已有刀具, 则不需要重复配置;若机台刀库没有刀具,配刀员打开其余刀具信息, 根据刀具组件列表, 查询组件所在库位并领取组件, 并更新刀具所有组件的出库数据, 按照装配关系和工程图进行组装, 并将装配好的刀具送至对刀仪进行对刀, 并更新出入库和刀补参数信息.

完成所有刀具的配置后, 通过工具车送至对应机台, 机床操作工装入设定的机台刀库库位, 更新机台终端刀库数据, 完成刀具准备, 开始零件的加工.

零件加工完成后, 将刀具移除出机台刀库刀位, 同时完成机台刀库数据更新.在配刀车间终端, 配刀员查询配刀表进行刀具返回, 记录刀具和组件入库, 配刀员拆卸刀具, 安排库位放回组件, 更新组件入库信息, 完成刀具返回流程.

4 结 语

基于三维模拟组装的刀具管理系统, 不同于其他的刀具管理系统, 该系统通过组建刀具管理网络, 集成刀具模拟组装模块, 实现刀具的快速模拟组装, 自动记录组件信息, 并且可以自动生成三维模型及二维工程图.同时在配置整体刀具的过程中, 完成组件及整体刀具的物流管理, 远程快速查询机台刀库内实时已有的整体刀具.目前该系统已实际应用于生产车间, 减少刀具种类并降低成本, 单个生产车间刀具成本同比降低155万元/年, 单把刀具组装配置时间由30 min缩短至5 min, 极大地提高了配刀效率.

[1] MESEGUERA, GONZALEZF. A methodology for cutting-tool management through the integration of CAPP and scheduling[J]. International Journal of Production Research, 2008,46(6): 1685-1706.

[2] WANG G X, YAN Y, NAKAJIMAH, et al. A visualized cutting tool management pattern for flexible manufacturing systems[C]//IEEE International Conference on Industrial Engineering and Engineering Management. IEEE Computer Society, 2009:1925-1929.

[3] 袁美霞, 高振莉, 窦蕴平, 等. 刀具管理系统技术研究[J]. 工具技术, 2010(8): 56-57.

[4] 曾国平, 黎小华.流程主导的数字化车间综合集成与协同[J].航空制造技术, 2014(14): 46-48.

[5] 邓飞, 张付祥. 基于计算机网络的刀具管理系统研究[J]. 微计算机信息, 2009, 25(33): 48-49.

[6] 陈克方.面向MES的刀具管理系统研究[D]. 上海: 东华大学机械学院, 2007: 61-62.

[7] 林齐, 曹勤, 薛晓敏, 等. 基于三维模拟组装的刀具管理系统及其管理方法: ZL2013105362396[P]. 2015-11-18.

[8] 周勇, 刘金山, 陈世英, 等. 面向MES的航天机加车间刀具集成管理系统设计[J]. 制造业自动化, 2015, 37 (18): 48-52.

[9] 汤以范.FMS 中刀具管理系统设计[J]. 机械制造, 2005, 43(8): 55-57.

[10] 黄贯生, 张永强, 王笑. 数控刀具管理系统的建设与发展[J]. 纺织机械, 2007(1);55-57.

(责任编辑: 杜 佳)

Development and Application of Tool Management System Based on 3D Simulation Assembly Technology

LINQi1, 2,SUNZhihong1,TANGTianxin1

(1.College of Mechanical Engineering, Donghua University, Shanghai 201620, China;2. Shanghai Tobacco Machinery Co. Ltd., Shanghai 201206, China)

Due to the poor efficiency of existing tool management and the demand of lean production, a tool management system is developed based on 3D simulation of assembly technology. The information isolation between the tool selection room and machine is solved by establishing a tool management network. With the secondary function development of 3D software by API interface, the function of the 3D simulation assembly can be achieved. In this way, the integrated distribution tool task and tool information management can not only improve the selection efficiency, but also reduce the cost since tool types decreased.

tool management; 3D simulation assembly; tool selection

1671-0444 (2017)03-0407-05

2016-05-17

TH 165;TG 71

A

作者介绍: 林 齐(1985—),男,江西赣州人,博士研究生,研究方向为产品数字化设计.E-mail:linqi1207@sina.com 孙志宏(联系人),女,教授,E-mail:zhsun@dhu.edu.cn