后整理对丙纶针刺非织造材料表观与孔隙结构的影响

陈曙光,孙新增,徐广标,1b

(1.东华大学a.纺织学院;b.纺织面料技术教育部重点实验室,上海201620;2.浙江严牌过滤技术股份有限公司,浙江 台州317200)

后整理对丙纶针刺非织造材料表观与孔隙结构的影响

陈曙光1a,孙新增2,徐广标1a,1b

(1.东华大学a.纺织学院;b.纺织面料技术教育部重点实验室,上海201620;2.浙江严牌过滤技术股份有限公司,浙江 台州317200)

选取3种以不同线密度和配比的丙纶纤维原料制备的针刺非织造布试样进行烧毛和烧毛-轧光整理,并对未整理、烧毛整理和烧毛-轧光整理的试样的表观形态、孔径及透气性进行测试评价.结果表明:丙纶针刺非织造材料的表面经烧毛整理后会有熔融固结点,这种熔融固结点经轧光后会被压平铺展,造成孔隙的堵塞;经烧毛整理的丙纶针刺非织造布的孔径分布会变宽,而经烧毛-轧光整理的丙纶针刺非织造布的孔径分布会变得集中;经烧毛整理后试样的透气量与未整理的相比变化不大,而烧毛-轧光整理后试样的透气量与未整理的相比则下降了15%以上.

丙纶针刺非织造布;后整理;表面结构;孔径;孔隙率;透气性

丙纶纤维的耐化学腐蚀性强、成本低廉且易得,因此在非织造材料领域得到了广泛的应用.关于丙纶纤维的可染性[1]、细旦化[2]及吸油性能[3]等方面已有系统研究.另外,也有研究者从丙纶非织造布的接枝改性[4]、丙纶熔喷非织造材料的吸声性能[5]、含不锈钢纤维的丙纶抗静电过滤布的生产工艺[6],以及针刺密度对丙纶非织造布性能的影响[7]等方面进行探讨.

目前已有研究者在烧毛轧光后整理技术对针刺非织造材料性能的影响方面进行研究[8-9],但没有系统地探讨后整理对丙纶针刺非织造材料性能的影响.实际生产中,通常也仅靠技术人员的经验来确定后整理工艺.本文选取烧毛及烧毛-轧光两种后整理方法,通过试验探讨烧毛和轧光工序对丙纶针刺滤料表观及孔隙结构的影响,为滤料透气性能预测提供参考依据.

1 试 验

1.1 材料

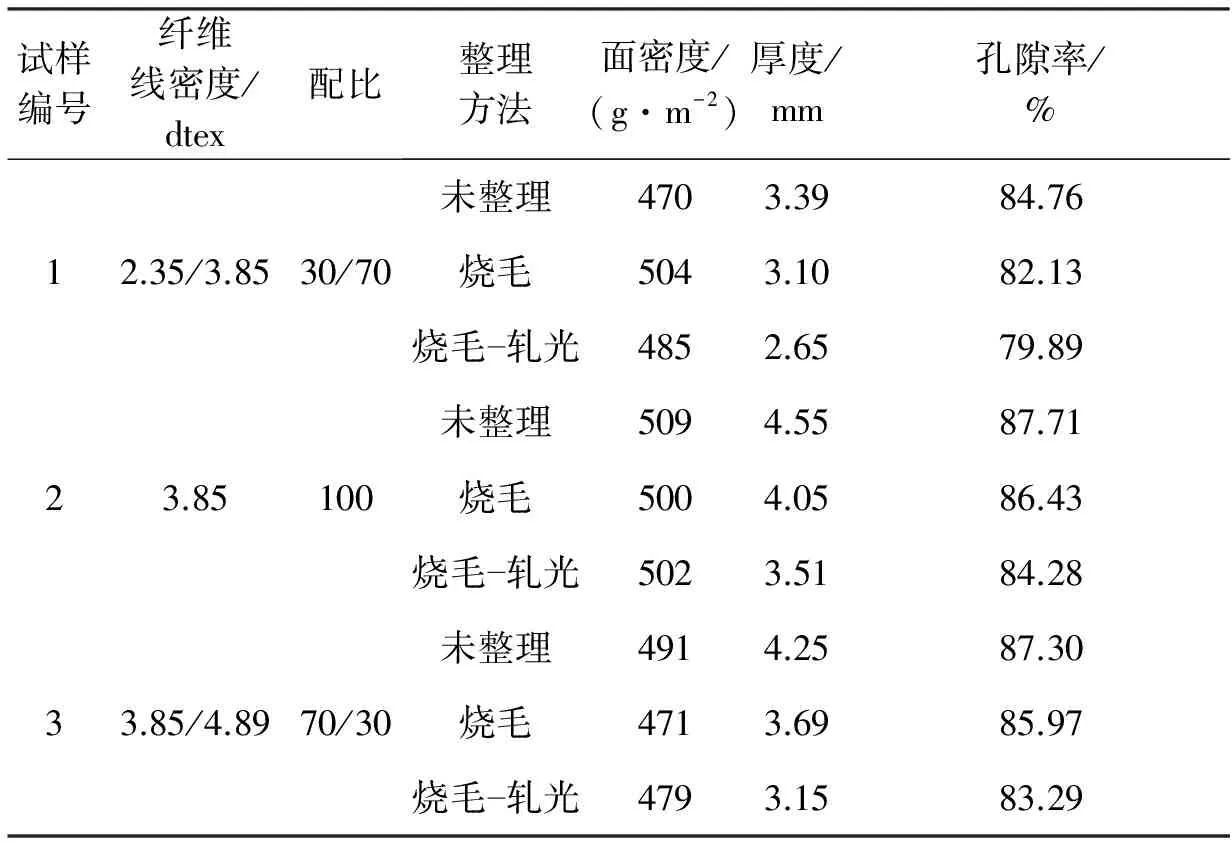

采用浙江某企业在相同工艺条件下生产的3种面密度基本相同的丙纶针刺非织造布,由于试织的米数有限,短时间内机器性能并不稳定,再加上同规格纤维之间也有一定差异,造成每卷布的面密度不均匀.利用不同的后整理工艺包括未整理、烧毛和烧毛-轧光分别对试样进行加工,烧毛和轧光过程中导布辊与卷布辊的运行速度均设为24 m/min,轧光时上下轧辊的压力设置为5×105Pa.丙纶针刺非织造布的主要参数如表1所示,其中针刺非织造材料的孔隙率根据如下公式计算[10].

式中:n为孔隙率(%);m为面密度(g/m2);ρ为纤维密度(g/m3);δ为材料厚度(m).

表1 丙纶针刺非织造布参数

1.2 试样性能测试

1.2.1 扫描电子显微镜(SEM)测试

采用TM 3000型扫描电子显微镜对3种丙纶针刺非织造布整理前后的表观形态进行观察.

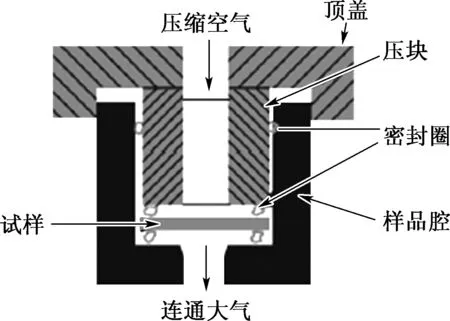

1.2.2 试样孔径测定

采用CFP-1100A 型毛细管流动孔径测定仪(简称 PMI),利用泡点法原理测试丙纶过滤材料孔径特征.泡点法测试纤维过滤材料孔径特征的原理:试样经已知表面张力的润湿剂充分浸润后放入试样室,气体在压力作用下分别通过试样干态和湿态时的毛细孔,通过计算气体通过试样时压力和气流的变化,分析和计算试样的孔径及其分布.测试原理示意图如图1所示.

图1 泡点法测试纤维过滤材料孔径原理Fig.1 Principle of bubble point method to test pore size of fiber filter material

1.2.3 试样透气性测试

依据GB/T 5453—1997,采用YG 461G型全自动透气量仪,试样面积为20 cm2,压差为200 Pa,每种试样分别测10次,取平均值.

2 结果与讨论

2.1 表面结构

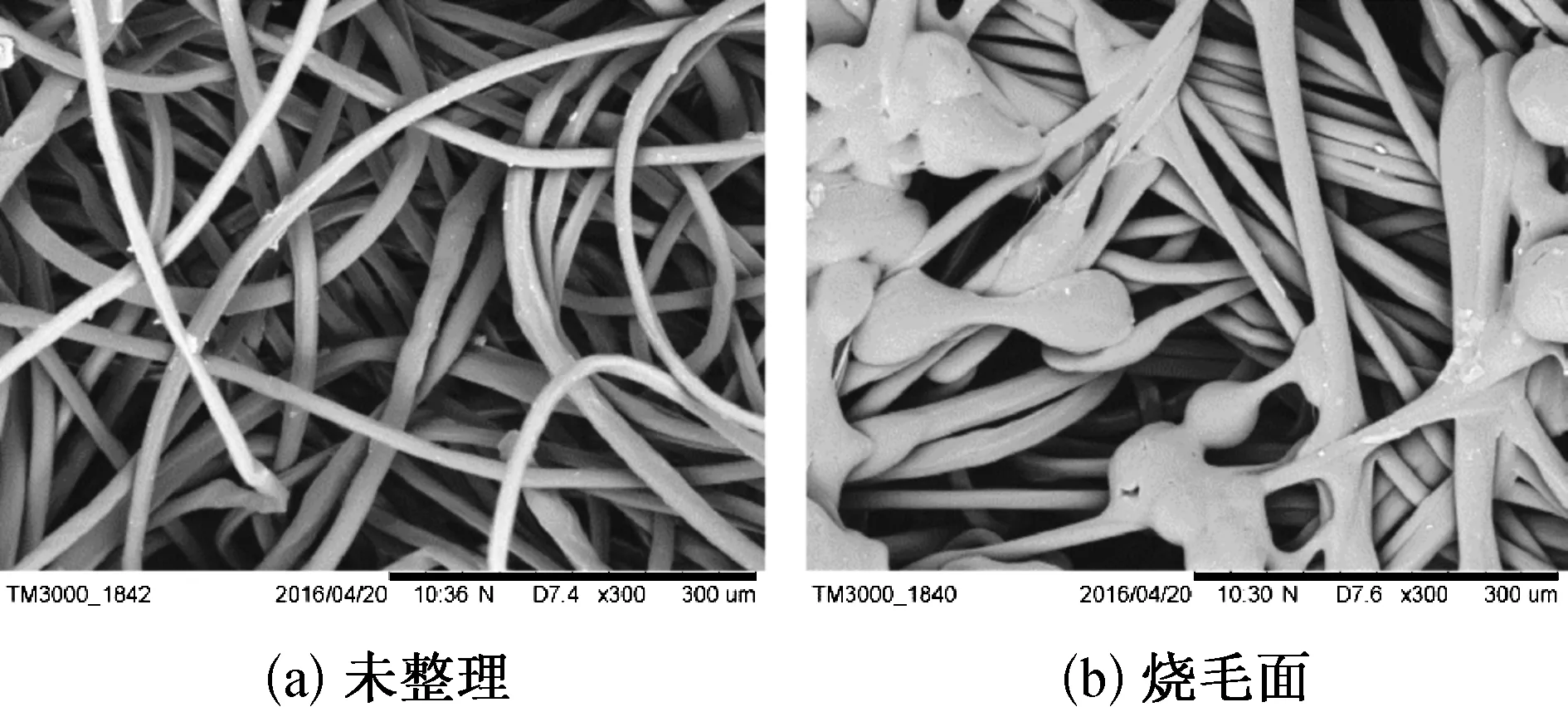

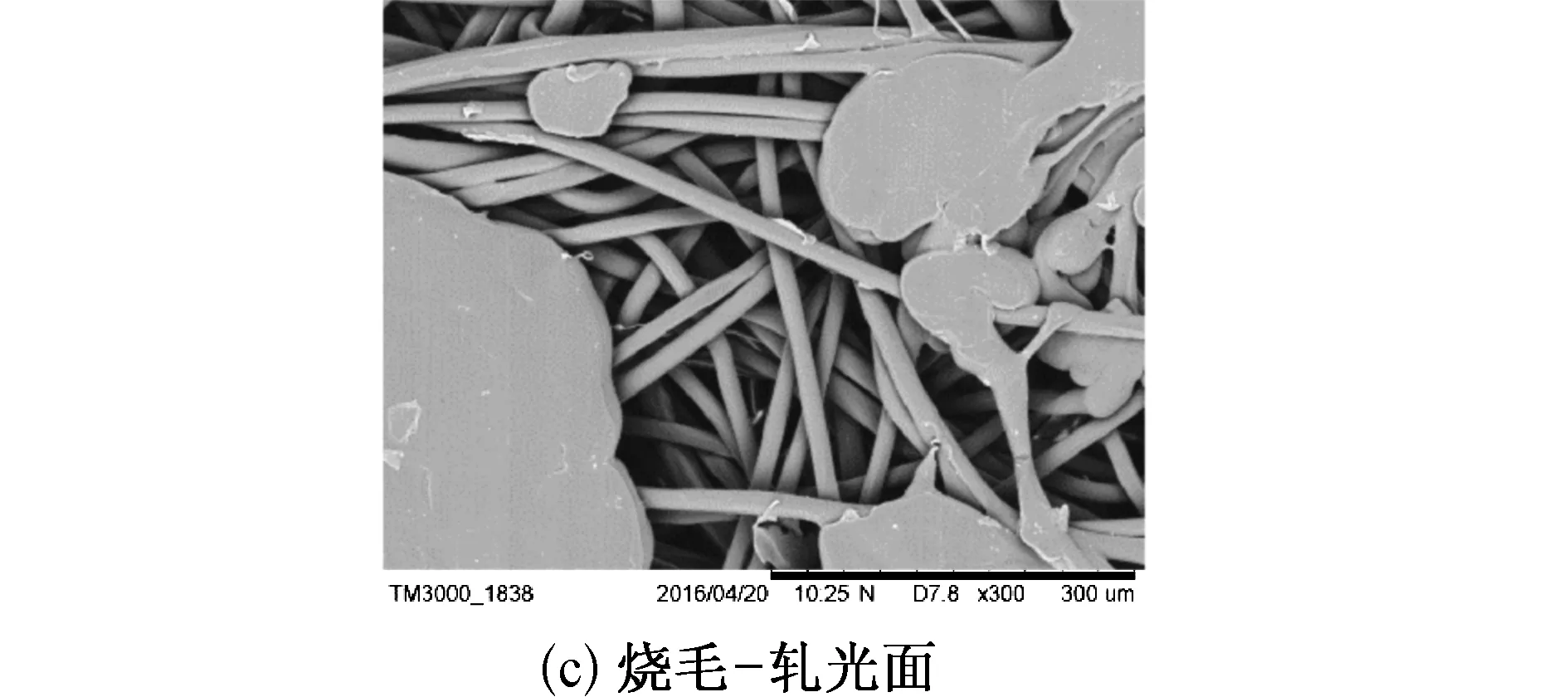

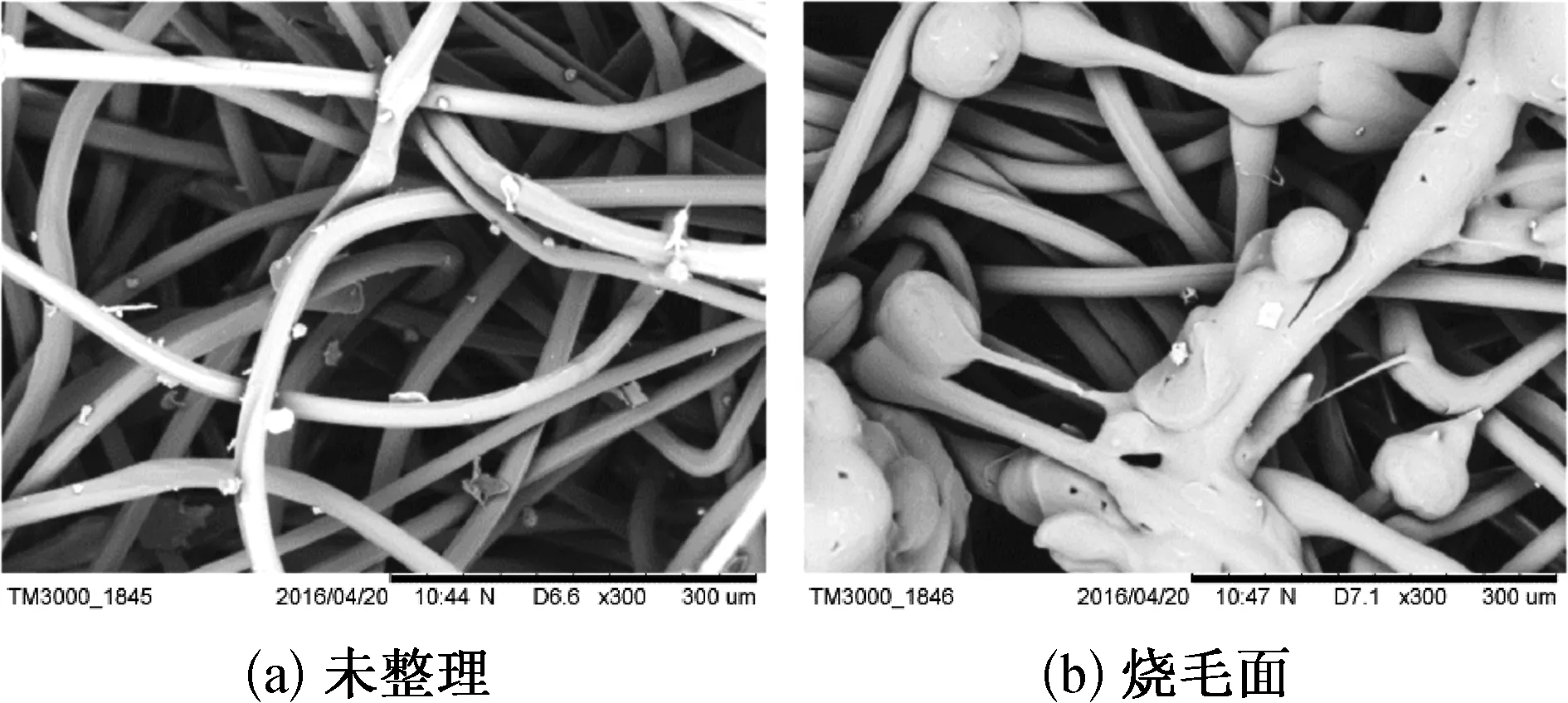

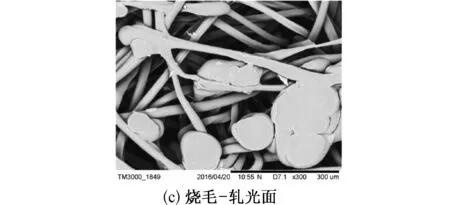

丙纶针刺非织造布的表面经烧毛和烧毛-轧光整理后均呈现纤维本色.经烧毛整理后的丙纶针刺非织造布的表面摸起来有粗糙感,而经烧毛-轧光整理后的表面比较光滑.通过扫描电子显微镜观察发现,丙纶针刺非织造材料表面的纤维随机排列,纤维相互穿插纠缠,形成三维立体网状多孔结构,如图2~4所示.

从图2(b)、3(b)、4(b)可以看出,3种试样经烧毛处理后,由于火焰温度的作用,丙纶纤维在非织造布表面发生熔融固结,这样会使布面变得光洁,也可以避免松散的纤维脱落.从图2(c)、3(c)、4(c)可以看出,3种试样经烧毛-轧光处理后,由于压辊间压力的作用,丙纶针刺非织造材料表面的熔融固结点被压平铺展,造成孔隙的堵塞,使一些孔隙变小.

图2 试样1经整理前后的扫描电镜照片Fig.2 Scanning electron micrograph of sample 1 before and after finishing

图3 试样2经整理前后的扫描电镜照片Fig.3 Scanning electron micrograph of sample 2 before and after finishing

图4 试样3经整理前后的扫描电镜照片Fig.4 Scanning electron micrograph of sample 3 before and after finishing

2.2 孔径分布

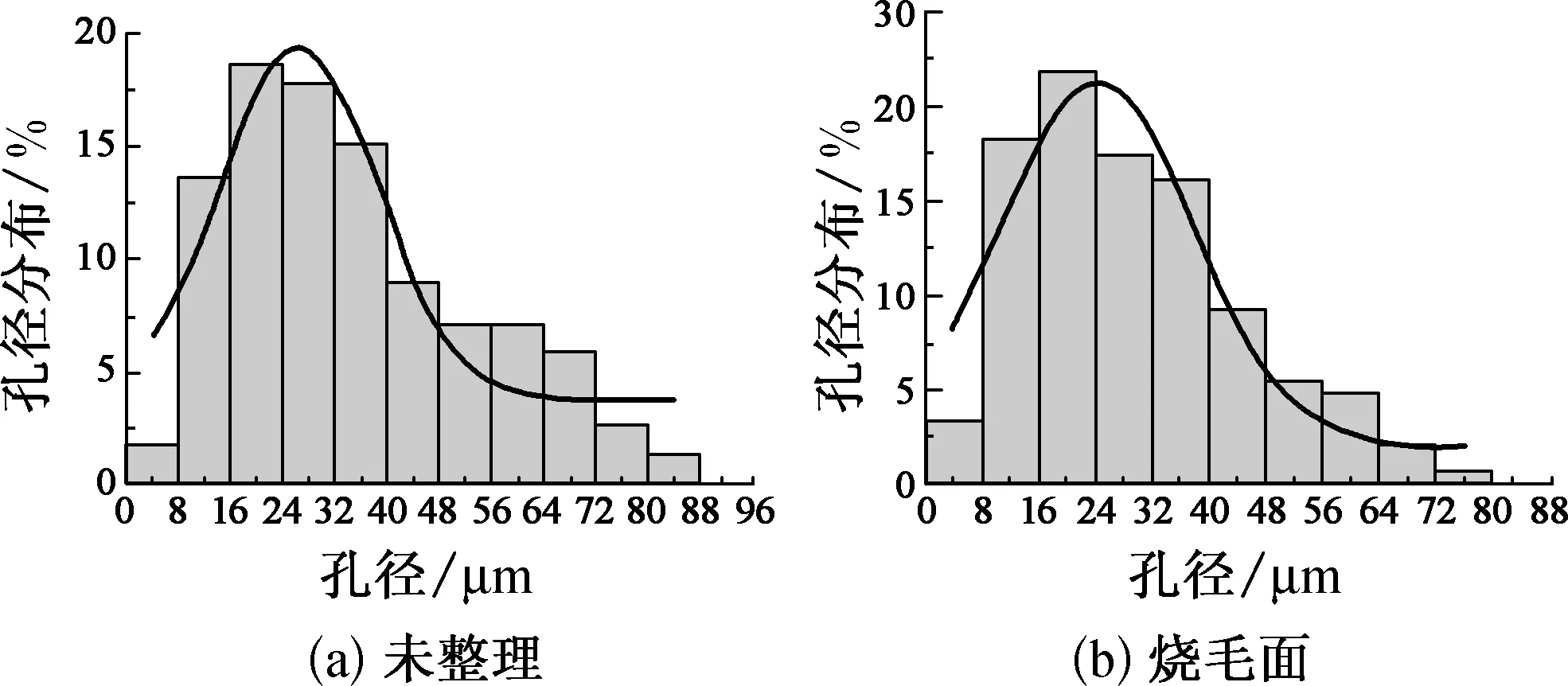

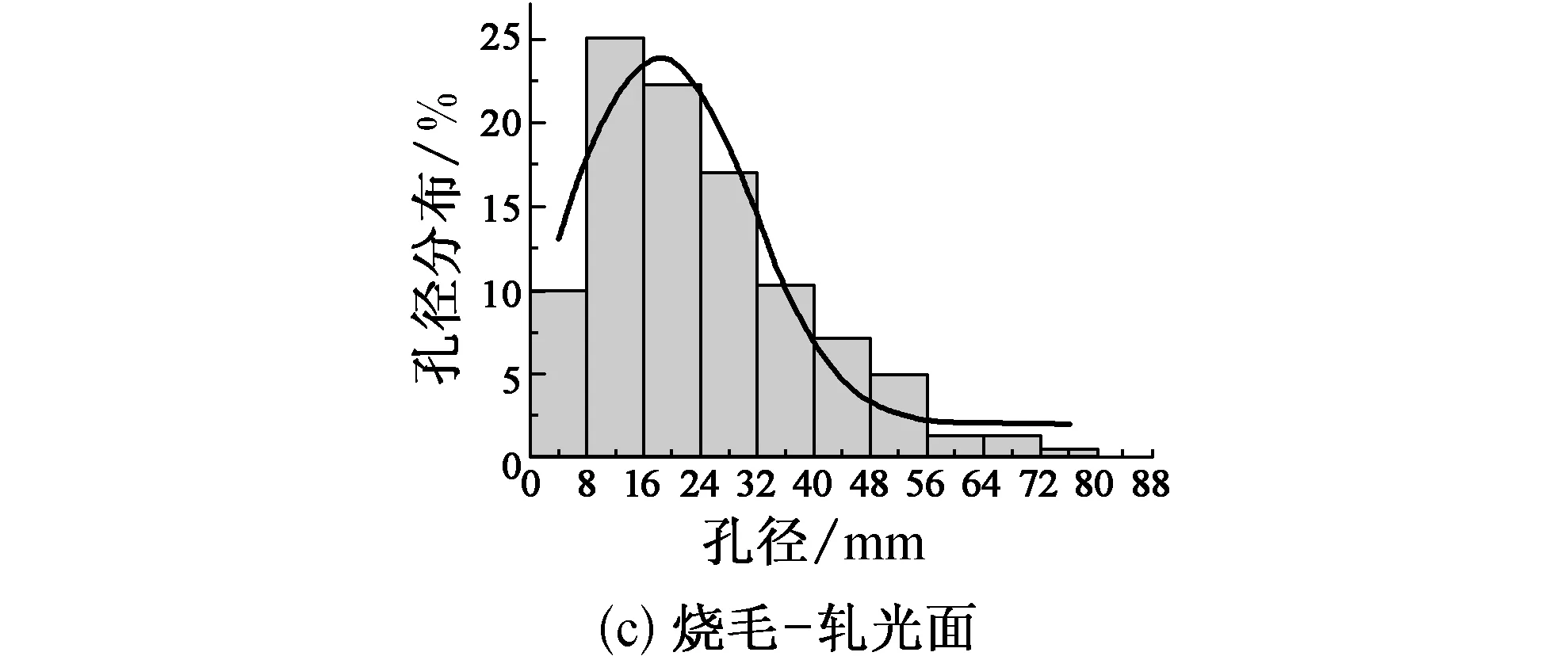

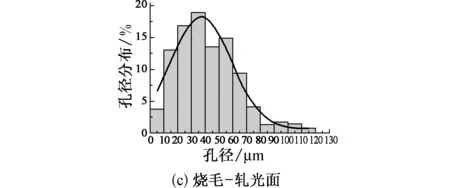

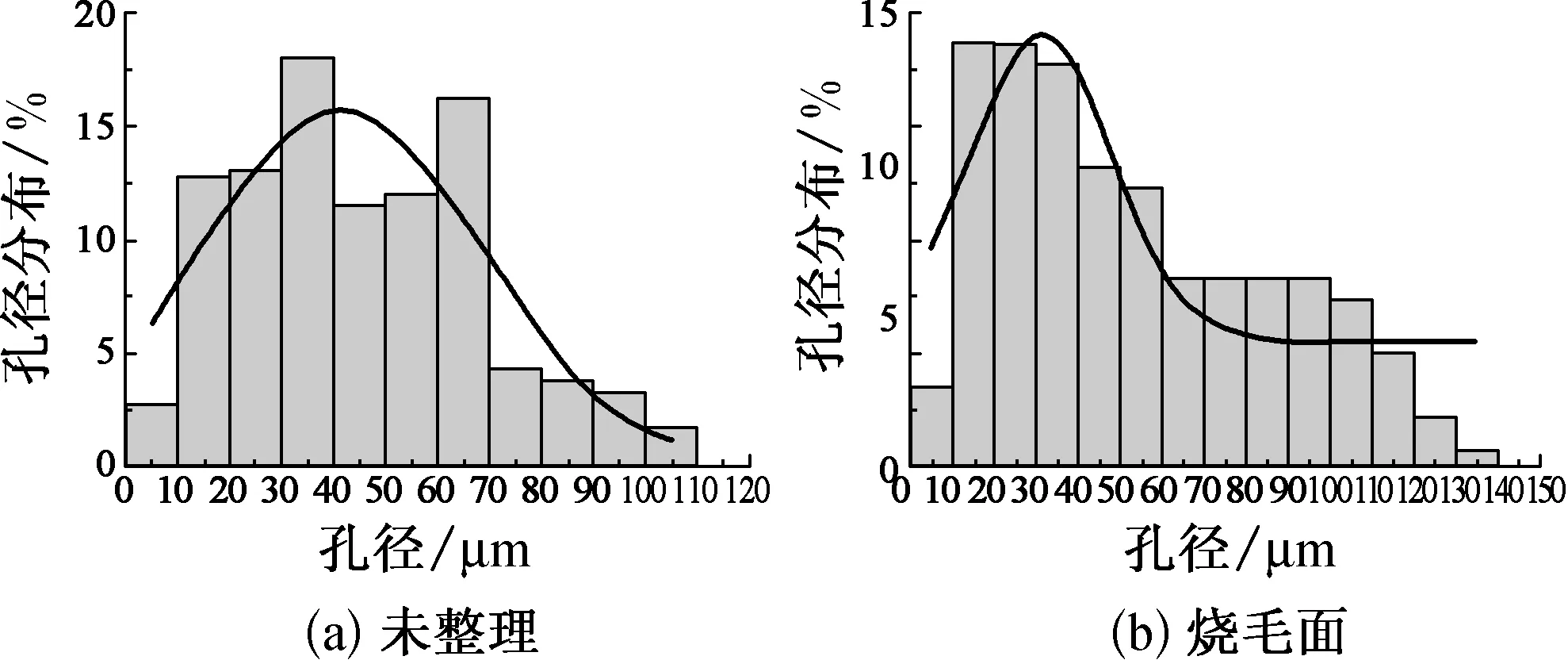

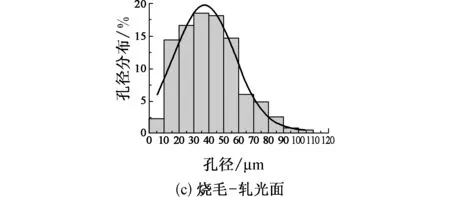

通过试验得到的3种丙纶针刺非织造布整理前后的孔径分布如图5~7所示.丙纶针刺非织造材料的孔径并非均匀分布,孔径大小有较大差异.3种试样的孔径分布由于所用纤维原料的不同而各有差异,但总体分布规律是相似的.

由图5~7可以看出,3种试样的孔径由小到大在较宽范围内呈左偏不对称分布,较大孔所占比例较小,较小孔的分布比较集中,占总孔径的比例较大.从图5(b)、6(b)、7(b)可以看出,丙纶针刺非织造材料经烧毛后孔径分布范围变宽,较大孔所占的比例增加.因为烧毛会使布面变得光洁,熔结点大部分存在于表面,不会堵塞孔隙.另外,从图5(c)、6(c)、7(c)可以看出,丙纶针刺非织造材料经烧毛-轧光后的孔径分布趋于集中,较小孔所占的比例增加.这是由于在上下压辊间压力的作用下,试样内部结构变得紧密,纤维间空隙减小,同时,表面的纤维熔结点也会被压平铺展,造成一些孔隙的堵塞.

图5 试样1经整理前后的孔径分布Fig.5 Distribution of pore size of sample 1 before and after finishing

图6 试样2经整理前后的孔径分布Fig.6 Distribution of pore size of sample 2 before and after finishing

图7 试样3经整理前后的孔径分布Fig.7 Distribution of pore size of sample 3 before and after finishing

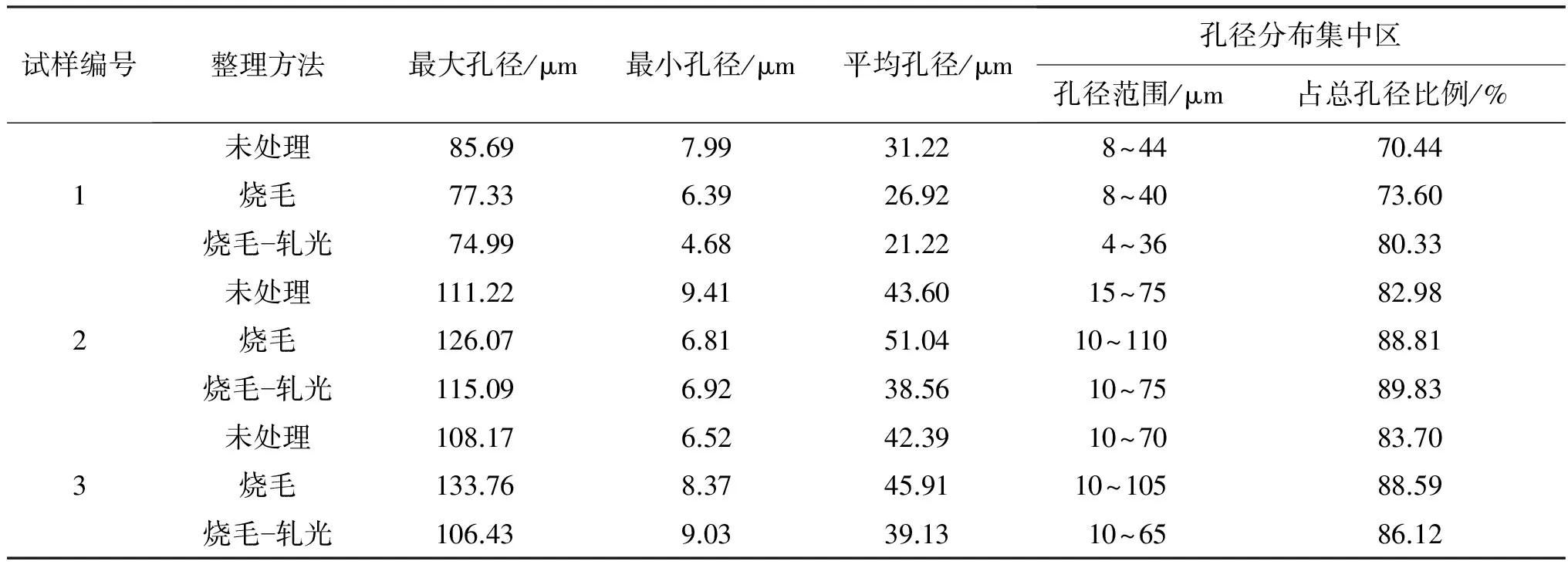

根据试验数据可以得到丙纶针刺非织造材料的孔径大小及各孔径范围所占的比例,如表2所示.

表2 丙纶针刺非织造材料的孔径大小及比例

由表2可以看出,3种试样经烧毛-轧光后的平均孔径较烧毛后的平均孔径分别下降了21.16%、24.45%、14.82%,并且较小孔径的孔径范围比例增大.由于3种试样所用纤维的线密度不同,所以在面密度基本相同的条件下,孔径大小存在较大的差异.

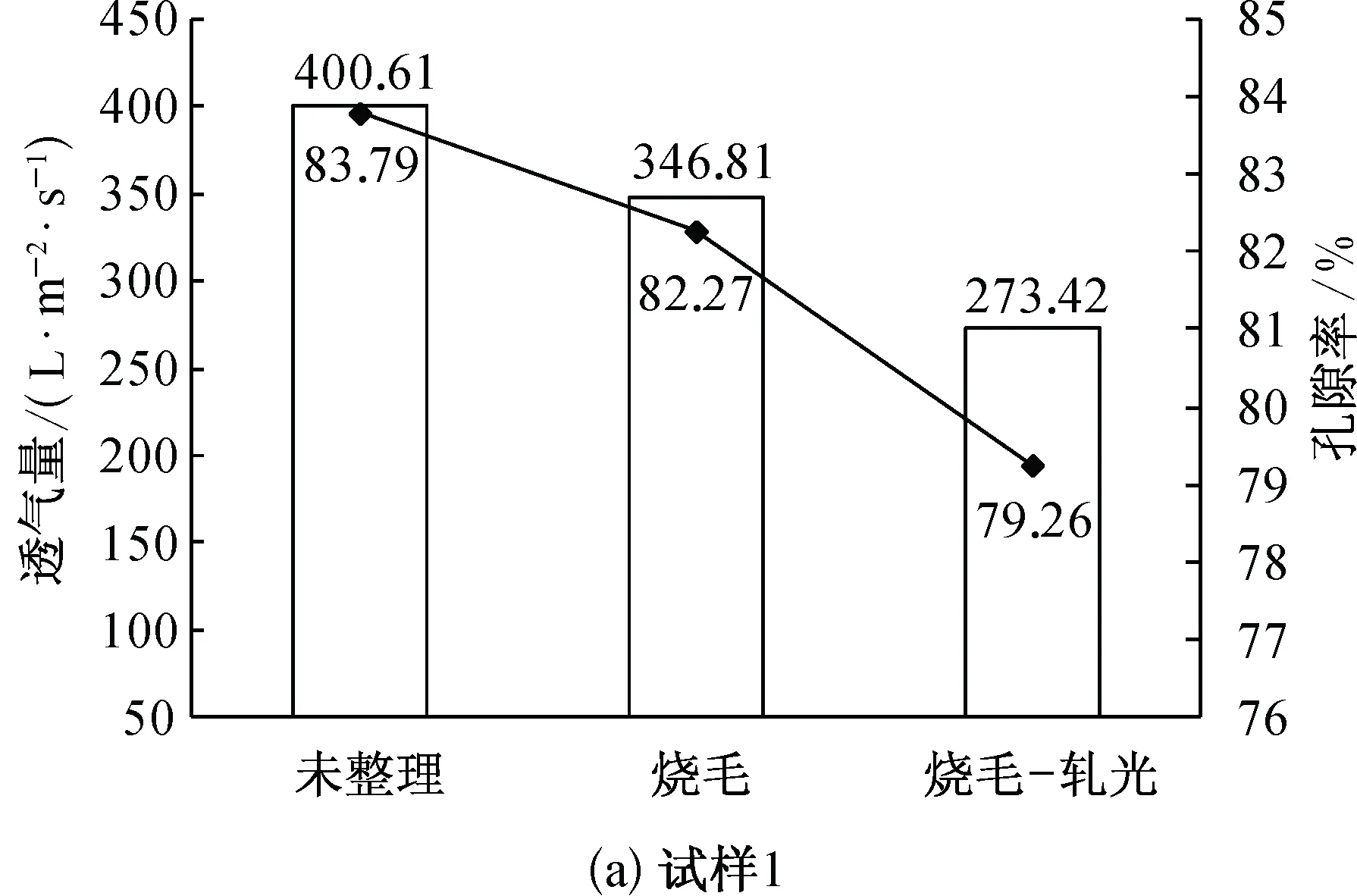

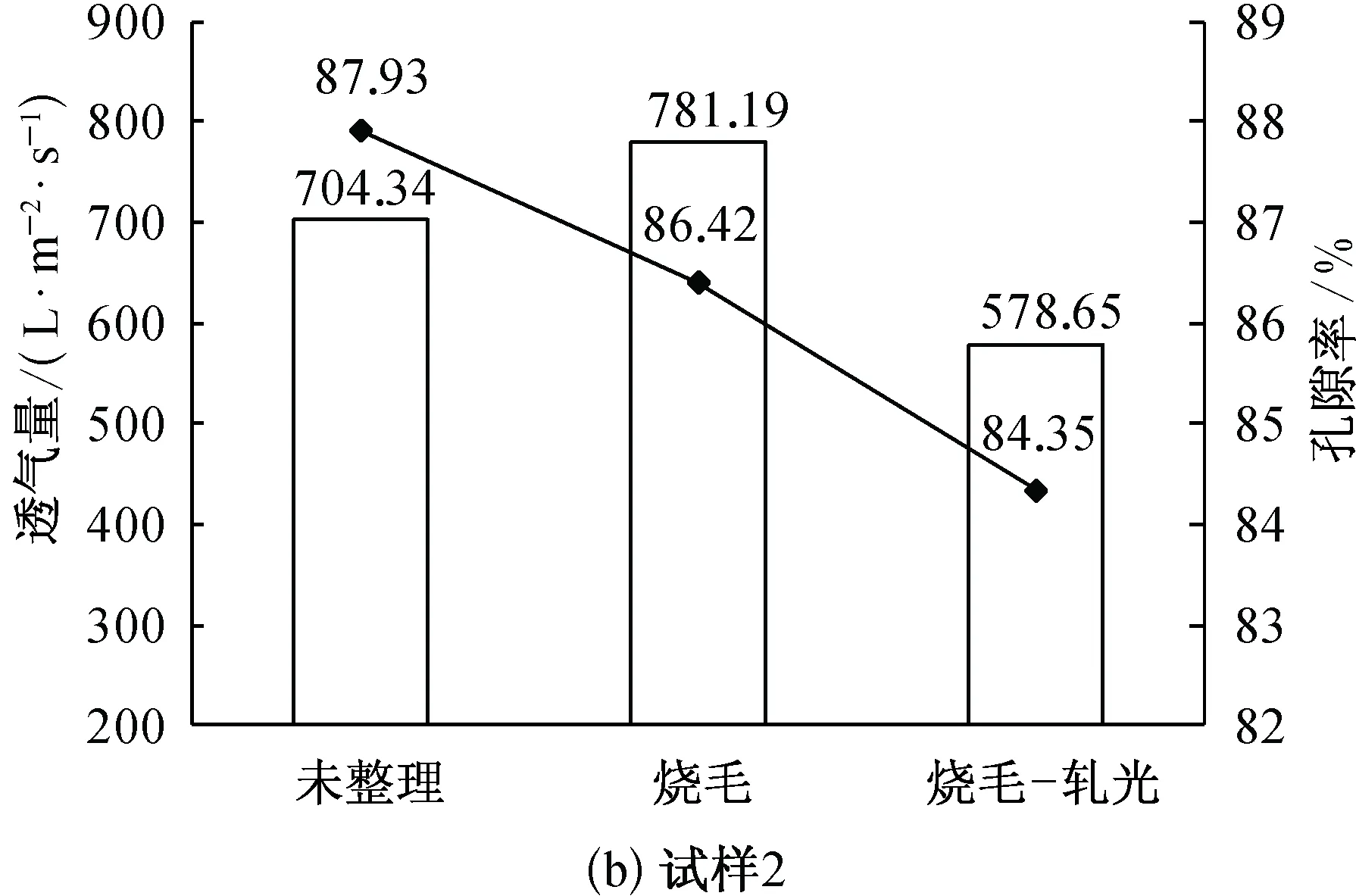

2.3 透气性

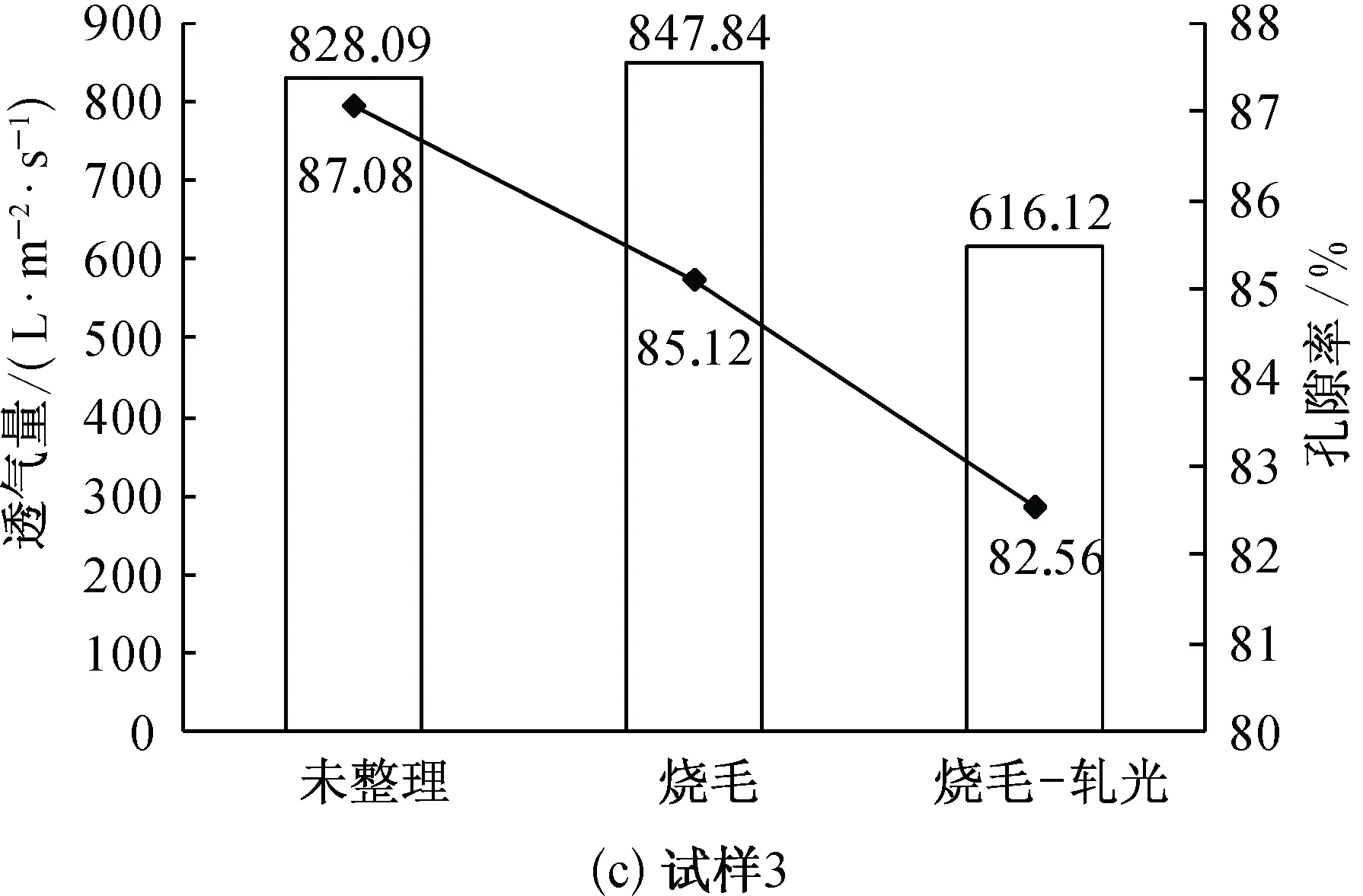

材料透气性以单位时间通过单位面积的气体体积来表征[11],整理前后3种丙纶针刺非织造布的透气量测试结果如表3所示.由表3可知,未整理的丙纶针刺非织造布的透气量都在400 L/(m2·s)以上,经后整理的丙纶针刺非织造布的透气量都在200 L/(m2·s) 以上.与未整理试样相比,经烧毛整理的丙纶针刺非织造布的透气量会上升或者下降,这与试样的面密度不均匀和所用纤维性能的不同有关. 经烧毛整理后试样的透气量与未整理的相比变化不大,而经烧毛-轧光整理的丙纶针刺非织造材料的透气量下降幅度较大,与未整理试样的透气量相比分别下降了31.75%、17.85%、25.60%.这是因为烧毛可以使丙纶针刺非织造布表面变得光洁,而轧光过程在压辊压力作用下,丙纶针刺非织造布表面的熔结点被压平铺展的同时,内部结构也变得更加紧密,纤维内部的空隙减小.因此,经烧毛-轧光后整理的丙纶针刺非织造材料的透气量比未整理的要小得多.

表3 整理前后丙纶针刺非织造布的透气量

丙纶针刺非织造材料的透气性与孔隙率之间的关系如图8所示.

图8 丙纶针刺非织造材料孔隙率与透气量的关系Fig.8 Relationship between porosity and air permeability of polypropylene needle-punched nonwoven fabrics

从图8可以看出,经烧毛和烧毛-轧光后3种试样的孔隙率均下降,这主要是由于试样的厚度经后整理会减小.3种丙纶针刺非织造材料的透气性与孔隙率变化趋势并不完全相似,这与试样所用的纤维性能有关,但是经烧毛-轧光后的透气量和孔隙率都为最小.

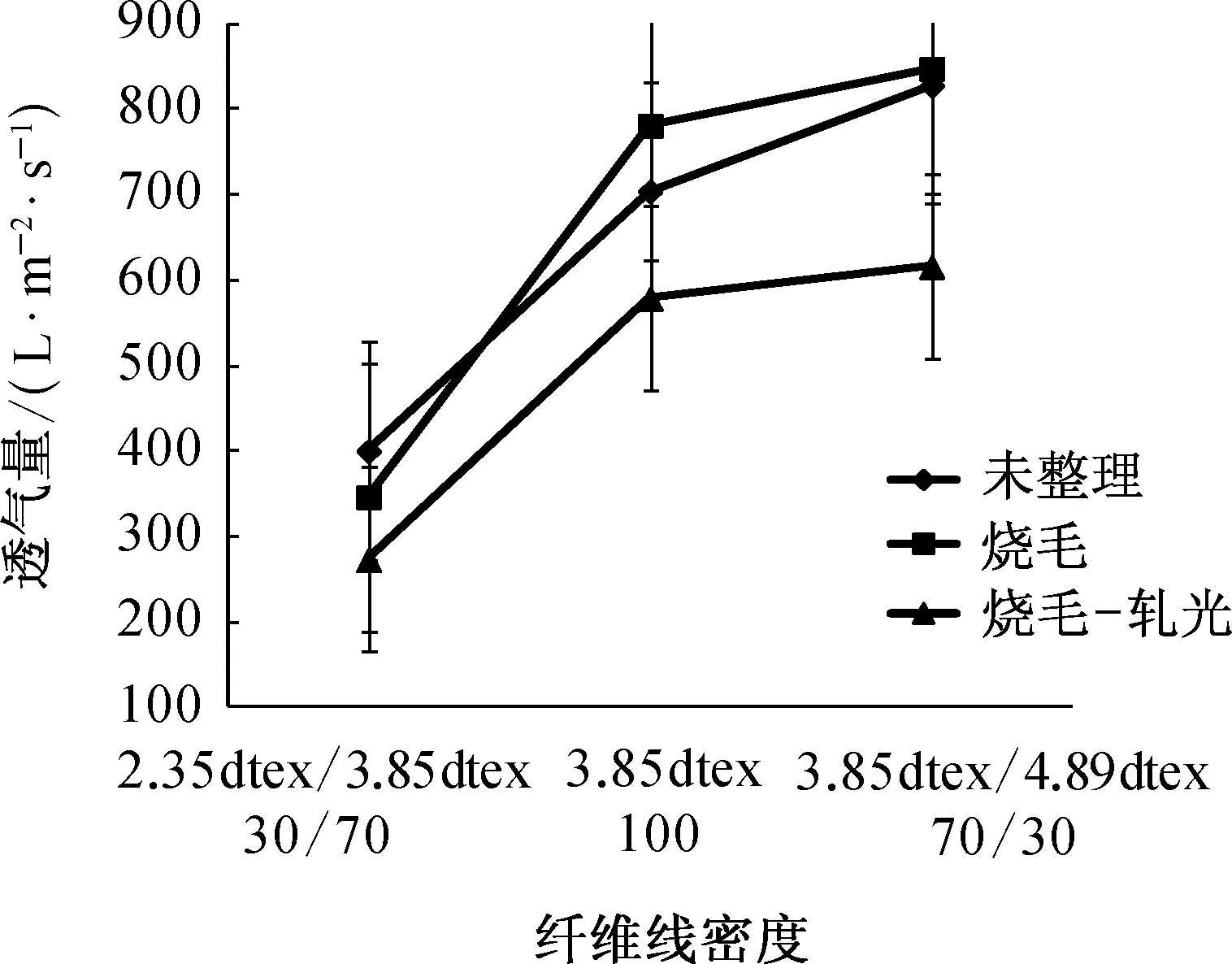

丙纶针刺非织造材料的透气性与纤维线密度间的关系如图9所示.从图9可以看出,不同后整理方式下的透气量变化规律是相似的,即随着线密度较大的丙纶纤维的加入,其透气量呈上升趋.这是因为纤维越粗,在相同的工艺条件下,纤维与纤维间的缠结会比较松弛.所以,在相同的后整理方式下,所用的纤维越粗,丙纶针刺非织造材料的透气量越大.

图9 丙纶针刺非织造材料纤维线密度与透气性的关系Fig.9 Relationship between fiber linear density and permeability of polypropylene needle-punched nonwoven fabrics

3 结 论

(1) 丙纶针刺非织造材料表面经烧毛整理后会有熔融固结点,这种熔融固结点经轧光后会被压平铺展,造成孔隙的堵塞.

(2) 经烧毛整理的丙纶针刺非织造布的孔径分布会变宽,而经烧毛-轧光整理的丙纶针刺非织造布的孔径分布会变得集中.

(3) 经烧毛整理后试样的透气量与未整理的相比变化不大,而烧毛-轧光整理后试样的透气量与未整理的相比则下降了15%以上.

[1] UJHELYIOVA A,BOLHOVA E,ORAAKIN J.Kinetics of dying process of blend polypropylene/polyester fibers with disperse dye[J].Dyes and Pigments,2007, 72(2):212-216.

[2] 张思灯,王兴平,孙宾,等.聚丙烯纤维细旦、可染及功能化改性研究进展[J].高分子通报,2013(10):50-51.

[3] 陈莉,邹龙,孙卫国.改性废弃丙纶的吸油性能[J].纺织学报,2015,36(3):6-8.

[4] 关克田,宋会芬,禹亚奇.丙烯酸接枝改性丙纶纺粘非织造布探讨[J].河南工程学院学报,2009,21(1):5-6.

[5] 班无用,刘伦贤,庄兴民,等.丙纶基熔喷非织造材料吸声性能研究[J].上海纺织科技,2013,41(7):14-15.

[6] 贺俊淇,薛少林.丙纶抗静电针刺过滤材料的工艺与性能[J].合成纤维,2013,42(12):42-45.

[7] HULLE A, KADOLE P.针刺密度对聚丙烯针刺非织造布性能的影响[J].非织造技术,2015,43(7):27-29.

[8] 卢肖昭,任强,陈凯.浅谈非织造后整理技术及发展[J].福建轻纺,2010(10):49-50.

[9] 崔鑫,张楠,柯勤飞.烧毛轧光后整理对针刺非织造布性能的影响[J]. 东华大学学报(自然科学版),2014,40(2):206-207.

[10] 土木合成材料工程应用手册编写委员会.土木合成材料工程应用手册[M].北京:中国建筑工业出版社,1994:92-93.

[11] 殷保璞,吴海波,靳向煜,等.非织造过滤材料的孔隙结构与透气性能研究[J].产业用纺织品,2007,25(5):20-21.

(责任编辑:杜 佳)

Effect of Finishing on Apparent and Pore Structure of Polypropylene Needle-Punched Nonwoven Fabrics

CHENShuguang1a,SUNXinzeng2,XUGuangbiao1a, 1b

(a. College of Textiles; b. Key Laboratory of Textile Science & Technology, Ministry of Education,1. Donghua University, Shanghai 201620, China; 2. Zhejiang Yanpai Filtration Technology Co.Ltd. , Taizhou 317200, China)

Three different linear density and ratio of polypropylene fibers of needle-punched non-woven fabrics were selected and treated by singeing and singeing with calendaring process. Then the surface structure, pore size and permeability of the samples were tested. The results show that, after singeing, the surface has melt consolidation points, these points will be flattened after calendaring finishing,resulting in the blockage of pores; the pore size distribution of samples become wider after singeing finishing, but it becomes concentrated after singeing with calendaring finishing; the air permeability of the samples have small changes compared to the unfinished,and the air permeability of samples after singeing with calendaring finishing decrease more than 15% compared to the unfinished.

polypropylene needle-punched nonwoven fabrics; finishing; surface structure; pore size; porosity; air permeability

1671-0444 (2017)03-0359-05

2016-05-17

陈曙光(1992—),男,河南信阳人,硕士研究生,研究方向为丙纶非织造材料设计与性能评价. E-mail:csgbp21@126.com 徐广标(联系人),男,教授,E-mail:guangbiao_xu@dhu.edu.cn

TS 172

A