超高强度平头圆柱形弹体对低碳合金钢板的高速撞击实验*

任 杰,徐豫新,王树山

(北京理工大学爆炸科学与技术国家重点实验室,北京100081)

超高强度平头圆柱形弹体对低碳合金钢板的高速撞击实验*

任 杰,徐豫新,王树山

(北京理工大学爆炸科学与技术国家重点实验室,北京100081)

为分析不同组分低碳合金钢板抗超高强度低碳合金钢弹体的高速撞击性能及破坏模式,以两种典型防弹特种钢SS、AS以及常见的Q235A钢为研究对象,通过静态拉伸、静态压缩及动态压缩测试,获得静态拉伸和压缩性能参数以及1 000~6 000s-1应变率范围内的力学行为,分析了材料组分与力学性能的相关性。采用弹道枪加载撞击方法,获得了两种超高强度合金钢平头圆柱形弹体对3种钢板(14.5~15.9mm厚)的弹道极限速度,通过分析获得了不同工况下的极限比吸收能,讨论了合金钢板在弹体高速撞击下破坏模式的差异,分析了材料力学性能与破坏模式的相关性。研究表明:3种合金钢板抗弹体撞击性能与材料屈服强度正相关,但其性能间的差异远小于屈服强度间的差异;在超高强度合金钢平头圆柱形弹体的高速撞击下,3种钢板的失效机制与其力学性能密切相关,Si和Mn含量高的AS钢呈硬脆性特征,其断裂失效主要取决于材料的剪切强度,而Si和Mn含量较低的SS钢和Q235A钢具有良好的塑性,其断裂失效主要取决于材料的压缩强度和剪切强度。

破坏模式;高速撞击;低碳合金钢;超高强度弹体

金属防弹钢板是装甲车辆、武装直升机、舰船、运钞车、防弹轿车等装备实现防弹功能的主体材料。近年来,随着对防弹结构高性能、低成本、轻量化需求的不断提升,金属防弹钢板的材料选型与结构优化设计成为研究人员关注的核心问题。钢板的组分、力学性能及其在高速冲击下的力学行为研究可为材料设计和防护结构选材提供依据,具有重要的现实意义。

长期以来,国内外就不同结构钢板对不同结构弹体的防护性能进行了大量的实验研究、数值仿真和理论分析工作[17]。S.Dey等[1]通过实验和数值仿真研究了平头、锥形和卵形弹体对3种不同强度钢板的侵彻特性,结果表明:平头弹体的弹道极限速度随靶板屈服强度的增加而减小,而锥形和卵形弹体则相反。Y.F.Deng等[23]研究了靶板层数和弹体强度对钢板抗弹性能的影响,结果表明:靶板的分层效应与弹体强度、头部形状密切相关,在靶板总厚度一定的情况下,高强度平头弹体侵彻多层板的弹道极限速度高于单层板,而高强度卵形弹体则相反,低强度平头和卵形弹体对多层板的弹道极限速度均低于单层板。S.N.Dikshit等[4]通过实验研究发现:靶板硬度对其抗弹性能的影响与靶板所处的应力状态有关;在平面应变状态下,靶板的抗弹性能随硬度的增加而增强;在平面应力状态下,靶板的抗弹性能先随硬度的增加而增强,当维氏硬度超过4.31GPa后呈减弱趋势。P.K.Jena等[56]研究了热处理工艺对高强度装甲钢力学性能和弹道特性的影响,发现经910℃奥氏体化及200℃回火的热处理后,装甲钢具有最佳的抗弹性能。上述研究表明:靶体的破坏机制与弹体结构、靶体结构等具有相关性。目前,研究人员已经通过实验获得了多种材料、结构的防弹钢板在不同结构弹体撞击下的失效模式和防护性能数据,分析了相关的影响因素,并建立了相应的分析模型,为工程设计提供了依据和支撑。但是,关于钢板化学组分与抗弹体撞击机制及性能间联系的研究鲜有报道,难以为战场装甲防护材料的优化设计提供依据。此外,已有报道中的实验研究多为800m/s以下的枪弹侵彻实验,较少涉及战场破片防护所面临的更高撞击速度的侵彻实验。

当前的防弹钢板主要有两类:一类是Cr-Ni-Mo或Cr-Ni系,通过热处理提高钢的强度,进而提升板件的抗弹性能;另一类是Si-Mn系,在保证抗击弹体侵彻强度和硬度的前提下,尽可能地改善钢的延性和韧性,提高对高速弹体的冲击吸能能力[8]。因此,本工作中选取Cr-Ni-Mo系防弹钢SS、Si-Mn系防弹钢AS以及常用的Q235A钢进行静态拉伸、静态压缩及动态压缩测试,获得材料的静态力学性能参数及1 000~6 000s-1应变率范围内的力学行为特征;选取35CrMnSiA为破片材料,采用两次淬火及一次回火的热处理工艺使弹体的屈服强度达到1.2GPa以上,通过速度高于900m/s的弹道撞击实验获得 11.2mm×40mm(质量30g)、 12.8mm×40mm(质量40g)两种结构弹体撞击3种低碳合金钢板的弹道极限速度,分析不同钢板的比吸收能和破坏模式,以期为相关研究提供数据基础和实验依据。

1 材料力学性能测试

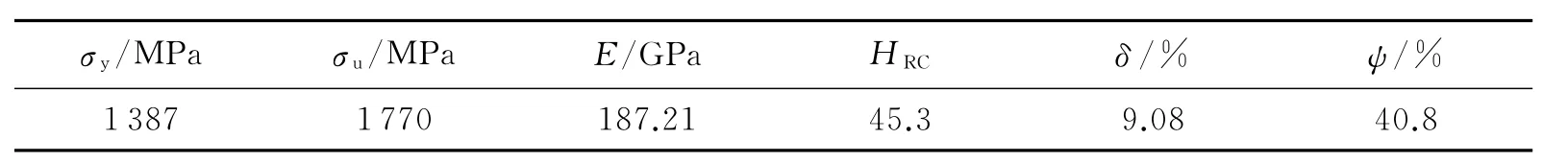

通过调研战场中常见的杀爆战斗部壳体材料[912],选取35CrMnSiA为弹体材料,经过两次淬火和一次回火的热处理工艺,使弹体屈服强度超过1.2GPa。实验前,对弹体材料的基本力学性能进行测试,结果列于表1。表1中:σy为拉伸屈服强度,σu为拉伸极限强度,E为弹性模量,HRC为洛氏硬度值,δ为延伸率,ψ为断面收缩率。静态拉伸应力-应变曲线如图1所示。表2列出了3种钢的主要化学组分[1315]。图2和图3显示了静态拉伸、静态压缩和动态压缩性能测试曲线,由此得到3种合金钢板的静态和动态力学性能数据,结果列于表3。表3中:σy/σu为拉伸屈强比,Et为拉伸切线模量,σyc为静态压缩屈服强度,Ec为压缩模量,Etc为压缩切线模量,σyc/σy为压缩屈服强度与拉伸屈服强度之比,σyd为动态压缩屈服强度,εt为发生断裂的最小应变率或未发生断裂的最大应变率。

图1 35CrMnSiA的静态拉伸应力-应变曲线Fig.1 Static tensile stress-strain curve of 35CrMnSiA

表1 实验用35CrMnSiA的基本力学性能Table 1 Basic mechanical properties of test 35CrMnSiA

表2 3种钢的主要化学组分Table 2 Main chemical compositions of three kinds of steel

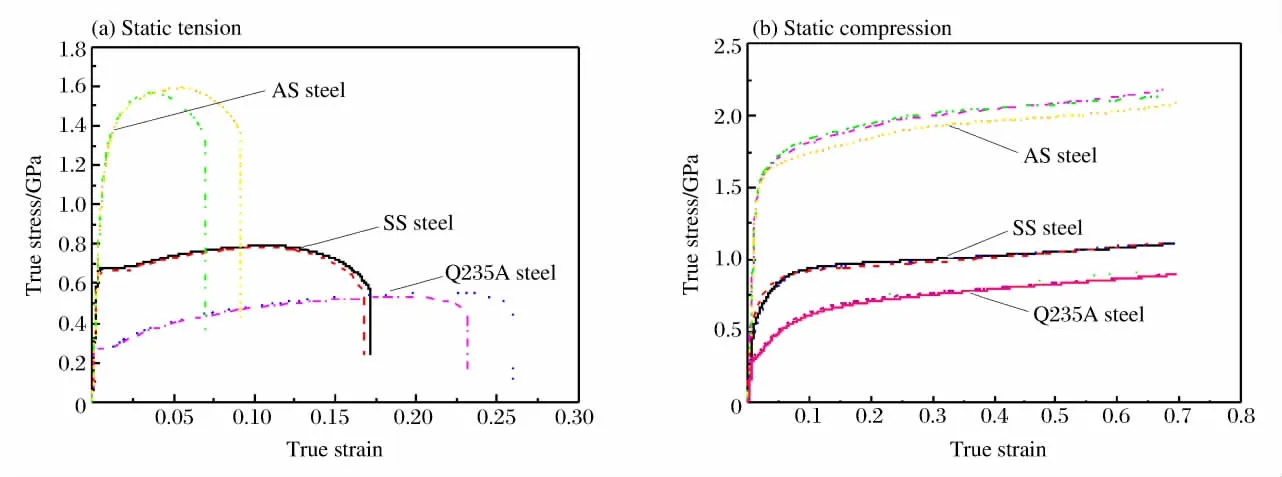

由图2和图3可见,AS钢的拉伸和压缩强度均最高,这与AS钢中C、Si和Mn的含量都最高相关。Si和Mn元素对钢板起到固溶强化作用,在提高钢强度的同时降低了其延伸率。SS钢与AS钢、Q235A钢相比,所含有的合金元素Cr和Ni不仅可以提高铁素体的强度和硬度,而且还能提高钢的韧性,使其在低碳含量下相比于Q235A钢仍具有较高的强度。此外,3种钢在动态压缩下均表现出明显的应变率增强效应,如图3(b)所示,其中:Q235A钢最为明显,在5 850s-1应变率下的屈服强度为791MPa,是其静态压缩屈服强度的2.46倍,与SS钢在5 900s-1应变率下的屈服强度876MPa相差不大;SS钢次之,在5 900s-1应变率下的动态压缩强度为静态压缩强度的1.66倍;AS最不明显,在4 150s-1应变率下的动态压缩强度为静态压缩强度的1.33倍。

表3 3种合金钢板的力学性能Table 3 Mechanical properties of three kinds of alloy steel plate

图2 3种合金钢的静态拉伸和压缩测试曲线Fig.2 Static tensile and compression curves of three kinds of alloy steel

图3 3种合金钢的动态压缩测试曲线Fig.3 Dynamic compression curves of three kinds of alloy steel

在动态压缩过程中:AS钢因具有较高的硬度和强度,在4 150s-1应变率下开始发生45°绝热剪切断裂,临界断裂应变为0.27,如图4(a)所示;SS钢和Q235A钢因具有良好的塑性,仅发生均匀墩粗变形,如图4(b)和图4(c)所示。上述实验研究表明,过高的C、Si和Mn含量在提高材料屈服强度的同时也降低了材料的韧性。

图4 分离式霍普金森压杆测试前后的样品对比Fig.4 Samples before and after split Hopkinson pressure bar test

2 实 验

战场装备所防护的自然破片均为不规则结构,难以进行弹道枪加载,并且其不规则结构导致的空中翻滚也使实验具有不确定性。通常的解决方法是采用标准结构弹体进行实验,获得标准实验数据,再通过对比不规则破片撞击实验数据与标准实验数据以获得计算系数。本文中综合考虑 14.5mm滑膛弹道枪的实验条件与破片质量的要求,选用平头圆柱形弹体进行标准实验,以获得标准实验数据,同时为确定标准弹的长径比提供参考数据。

实验在中北大学的地上靶道上进行,通过 14.5mm滑膛弹道枪加载 11.2mm×40mm(质量30 g,长径比L/D=3.57)、 12.8mm×40mm(质量40g,长径比L/D=3.13)两种结构的平头圆柱形弹体,对3种相近厚度的500mm×500mm合金钢板进行高速撞击实验。利用自制的“电路板式”通-断测速靶(厚度0.6mm,如图5所示)以及六通道计时仪获得弹体的着靶速度,通过在目标靶后设置回收箱对受损弹体进行回收,实验装置布局如图6所示。

图5 实验用测速靶Fig.5 Speed test target

图6 实验装置布局Fig.6 Experimental setup

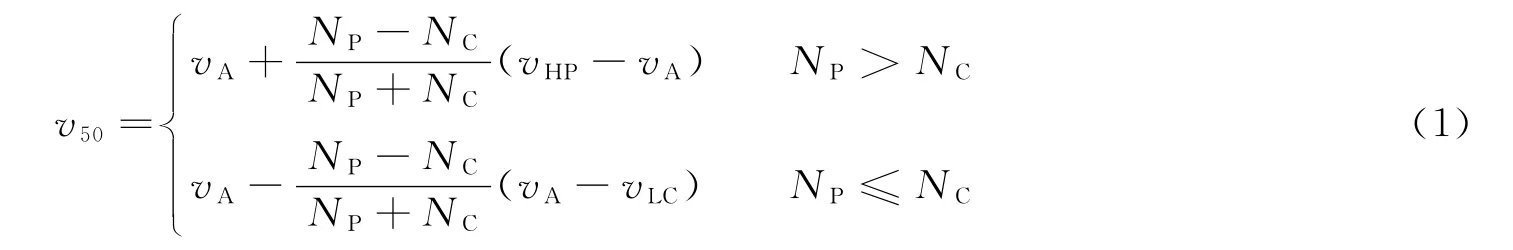

两种结构弹体对3种合金钢板的高速撞击实验结果以及弹道极限速度的计算结果列于表4。其中,弹道极限速度采用美国Frankford兵工厂的实验数据处理方法[16]计算,即:

式中:v50为弹体贯穿靶板的弹道极限速度,vA为混合区内全部测试速度的平均值,NP为局部贯穿数,NC为完全贯穿数,vHP为局部贯穿时的最高速度,vLC为完全贯穿时的最低速度。

因实验用靶板的实际厚度稍有差别,在此采用极限比吸收能表征钢板的抗弹体撞击性能。钢板的极限比吸收能可通过下式计算:

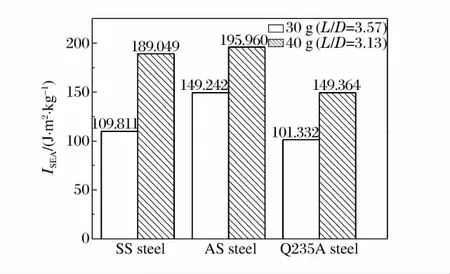

式中:ISEA为靶板的极限比吸收能;m为弹体质量;ρ为靶板的密度;d为靶板的厚度。不同工况下钢板的极限比吸收能的计算结果如表4和图7所示。

表4 两种结构弹体撞击3种合金钢板的实验结果Table 4 Experimental results of three kinds of alloy steel plate impacted by two different projectiles

由表4和图7可见:对于长径比不同的两种弹体结构,AS钢的弹道极限速度和极限比吸收能均最高,SS钢次之,Q235A钢最低。实验结果表明:3种合金钢板的抗弹体撞击性能与材料的屈服强度正相关,但是抗弹体撞击性能间的差异远小于材料强度间的差异。在4 150~4 800s-1的应变率下,AS钢的动态压缩屈服强度分别是SS钢和Q235A钢的2.13倍和2.82倍,但AS钢的极限比吸收能是SS钢的1.36(L/D=3.57)或1.04(L/D=3.13)倍,是Q235A钢的1.47(L/D=3.57)或1.31(L/D=3.13)倍,均未超过1.5倍。

此外,从表4和图7还可以看出:3种合金钢板对两种结构弹体撞击的吸能效应不同。在长径比不同的两种弹体撞击下:AS钢的弹道极限速度和极限比吸收能基本不变,表明在相同弹体长度下,弹体的长径比从3.57降低到3.13后,虽然质量提升了33.3%,但对其弹道极限速度的影响不大;SS钢和Q235A钢的弹道极限速度和极限比吸收能均有所提高,其中SS钢提升得较明显,极限比吸收能提高72.16%,该现象应与SS钢的强度、塑性等综合性能较高相关。在长径比为3.13的弹体撞击下,SS钢的极限比吸收能较Q235A钢高26.57%;但在长径比为3.57的弹体撞击下,SS钢的极限比吸收能则基本与Q235A钢相当:表明增加超高强度平头圆柱形弹体的长径比时,SS钢的抗侵彻性能明显下降,抗高速弹体撞击优势低于AS钢和Q235A钢。

图7 3种合金钢的极限比吸收能对比Fig.7 Specific energy absorption of three kinds of alloy steel

3 讨 论

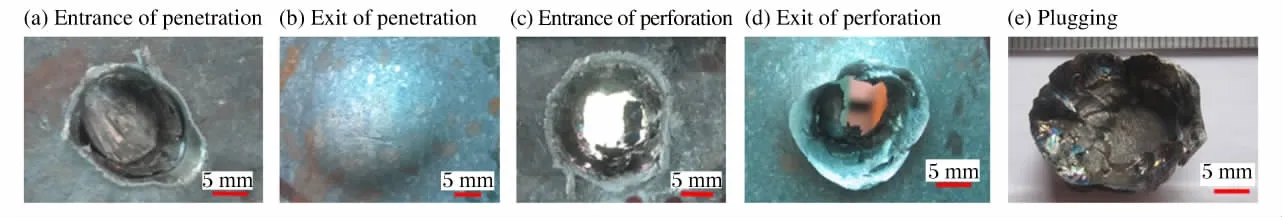

图8 AS钢板的典型破坏形貌Fig.8 Typical damage of AS steel plate

图9 SS钢板的典型破坏形貌Fig.9 Typical damage of SS steel plate

图10 Q235A钢板的典型破坏形貌Fig.10 Typical damage of Q235Asteel plate

实验中3种合金钢板的破坏形貌如图8、图9和图10所示。AS钢因强度高、韧性低,其破坏形态明显不同于SS钢和Q235A钢,主要以剪切破坏为主。当弹体的撞击速度低于临界贯穿速度时,AS钢板的正面留下浅坑(如图8(a)所示),背板无明显变化(如图8(b)所示)。因此,AS钢板的抗侵彻性能主要取决于材料的剪切强度,弹长一定、弹体长径比在3.1~3.5之间变化对其弹道极限速度的影响不大。在弹道极限速度基本不变的情况下,因弹体长径比减小,弹体质量增加,提高了AS钢板的极限比吸收能。对于SS钢和Q235A钢,由于其强度低,韧性高,因此钢板入口处有明显的扩孔和翻边现象(如图9(a)、图9(c)、图10(a)、图10(c)所示),钢板背面有较大盘凸(如图9(b)、图10(b)所示),表明在弹体侵彻过程中钢板内发生了塑性流动;同时,有“钢盔”状塞块形成(如图9(e)、图10(e)所示),塞块表面有明显的蓝脆及氧化现象,表明在弹体侵彻后期,材料在较高的应变率下发生了严重的塑性变形,塑性功产生了较高的温升和氧化。因此,SS钢和Q235A钢板的抗侵彻性能应主要取决于其抗压强度和抗剪强度。因超高强度平头圆柱形弹体对塑性和强度均较强的SS钢的侵彻机理不同于高强度AS钢,使得相同弹体长度下弹体长径比对材料极限比吸收能的影响显著。静态拉伸延伸率和屈服强度均较高的SS钢的极限比吸收能对弹体长径比的变化最为敏感,弹体长径比从3.57降低到3.13时,极限比吸收能提升72.16%,而Q235A钢和AS钢则分别提升了47.4%和31.3%。

综上所述,3种合金钢板的组分不同造成其力学性能不同,在弹体高速冲击下的力学行为、抗侵彻机理和吸能效果也有所不同。在3种合金钢中,Q235A钢的成本最低,SS钢最高(是Q235A钢的10倍以上),AS钢居中(是Q235A钢的2倍以上)。因此,应根据防护弹体的结构特征,选择合适的防弹钢板进行设计,以达到最佳的效费比。

4 结 论

针对3种不同组分的低碳合金钢板进行了静态拉伸、静态压缩、动态压缩测试以及抗超高强度低碳合金钢弹体高速撞击弹道实验,获得如下结论。

(1)对于低碳合金钢板,C、Si和Mn元素的增加提高了钢板的强度,同时降低了钢板的塑性,Cr和Ni元素的添加大幅度提高了钢板的强度,同时保证钢板具有良好的塑性。

(2)低碳合金钢板的抗弹体撞击性能与材料的屈服强度正相关,但是抗弹体撞击性能间的差异远小于材料强度间的差异,尤其对于应变率增强效应明显的塑性钢板,在弹体高速撞击下,其与高强度钢板的弹道极限速度的差异在15%以内。

(3)低碳合金钢板抗弹体撞击机制和效果对弹体结构的敏感性与材料的力学性能相关。高强度AS钢呈硬脆性特征,在弹体高速撞击下其断裂失效机制表现为剪切破坏,破坏效果与材料的剪切强度相关,弹道极限速度对弹体结构的敏感性最低;高塑性SS钢与Q235A钢在弹体高速撞击下产生塑性流动,正面发生翻边,背部发生盘凸变形,钢板被压薄到一定程度后形成剪切塞块,断裂失效机制表现为压缩、剪切破坏,破坏效果与材料的压缩、剪切强度相关,弹道极限对弹体结构的敏感性较高。

[1] Dey S,Brvik T,Hopperstad O S,et al.The effect of target strength on the perforation of steel plates using three different projectile nose shapes[J].International Journal of Impact Engineering,2004,30(8/9):1005-1038.

[2] Deng Y F,Zhang W,Qing G H,et al.The ballistic performance of metal plates subjected to impact by blunt-nosed projectiles of different strength[J].Materials &Design,2014,54(2):1056-1067.

[3] Deng Y F,Zhang W,Yang Y G,et al.The ballistic performance of metal plates subjected to impact by projectiles of different strength[J].Materials &Design,2014,58(6):305-315.

[4] Dikshit S N,Kutumbarao V V,Sundararajan G.The influence of plate hardness on the ballistic penetration of thick steel plates[J].International Journal of Impact Engineering,1995,16(2):293-320.

[5] Jena P K,Mishra B,Kumar K S,et al.An experimental study on the ballistic impact behavior of some metallic armour materials against 7.62mm deformable projectile[J].Materials &Design,2010,31(7):3308-3316.

[6] Jena P K,Mishra B,Rameshbabu M,et al.Effect of heat treatment on mechanical and ballistic properties of a high strength armour steel[J].International Journal of Impact Engineering,2010,37(3):242-249.

[7] Brvik T,Dey S,Clausen A H.Perforation resistance of five different high-strength steel plates subjected to smallarms projectiles[J].International Journal of Impact Engineering,2009,36(7):948-964.

[8] 马鸣图,黎明,黄镇如.金属防弹材料的研究进展[J].材料导报,2005,19(增刊2):423-424.Ma Mingtu,Li Ming,Huang Zhenru.Research progress of the bulletproof metal materials[J].Materials Review,2005,19(Suppl 2):423-424.

[9] Prytz A K,Odegardstuen G,Sogstad E,et al.Fragmentation of 155mm artillery grenade,simulations and experiment[C]∥26th International Symposium on Ballistics.Miami,Florida,United States,2011.

[10] 黄经伟,李文彬,郑宇,等.大口径榴弹自然破片形成过程[J].兵工自动化,2013,32(11):20-23.Huang Jingwei,Li Wenbin,Zheng Yu,et al.Formation of natural fragments from large caliber shells[J].Ordnance Industry Automation,2013,32(11):20-23.

[11] 阎建国,闵恩泽,张树才.大口径榴弹钢破片的分析[J].金属材料与热加工工艺,1983(1):49-57.Yan Jianguo,Min Enze,Zhang Shucai.Analysis of fragments of large caliber grenade steel[J].Ordnance Material Science and Engineering,1983(1):49-57.

[12] 范长刚,董瀚,雍岐龙,等.低合金超高强度钢的研究进展[J].机械工程材料,2006,30(8):1-4.Fan Changgang,Dong Han,Yong Qilong,et al.Research development of ultra-high strength low alloy steels[J].Materials for Mechanical Engineering,2006,30(8):1-4.

[13] 王富山,吉嘉龙,何武,等.潜艇用10CrNi3MoV、10CrNi3MoCu和10CrNi2MoCu钢板规范:GJB 1663─93[S].北京:国防科学技术工业委员会,1993.

[14] 杜晨阳,丛长斌,张斯博.22SiMn2TiB特种钢板热处理工艺研究[J].金属加工:热加工,2011(19):58-59.

[15] 吕广庶,张远明.工程材料及成形技术基础[M].2版.北京:高等教育出版社,2006:129.

[16] 曹柏桢,凌玉崑,蒋浩征,等.飞航导弹战斗部与引信[M].北京:中国宇航出版社,1995:140.

High-speed impact of low-carbon alloy steel plates by ultra-high strength blunt projectiles

Ren Jie,Xu Yuxin,Wang Shushan

(State Key Laboratory of Explosion Science and Technology,Beijing Institute of Technology,Beijing100081,China)

To investigate the ballistic resistance and failure mode of three different low-carbon alloy steel plates subjected to ultra-high strength low alloy steel projectiles,we used the typical bulletproof special steels SS and AS and the commonly used Q235Asteel for our study in the present research,obtained their static tensile and compression performance and the dynamic mechanical behavior at the strain rate of 1 000to 6 000s-1by static tension,compression and split Hopkinson pressure bar tests respectively,and analyzed the relationship between material composition and mechanical performance.We also obtained the ballistic limits of these plates(14.5~15.9mm thick)subjected to two ultra-high strength low alloy steel projectiles by ballistic gun experiments.Furthermore,we compared the specific energy absorption and failure mode of the steel plates under various conditions and analyzed the relationship between the mechanical performance and the failure mode.The results showed a positive correlation between the ballistic resistance and the yield strength,but the differences between the ballistic resistances of the three steel plates are less than that between the yield strength.Finally,the failure mechanism of different steel plates is correlated with different mechanical parameters:for the AS steel plates with a high content of Si and Mn,the main determinant of fracture failure is its shear strength,as is characterized by great hardness and brittleness,while for SS and Q235Asteel plate with a low content of Si and Mn the main determinant is its compressive and shear strength,as is characterized by good plasticity.

failure mode;high speed impact;low-carbon alloy steel;ultra-high strength projectile

O385国标学科代码:13035

A

10.11883/1001-1455(2017)04-0629-08

(责任编辑 王 影)

2015-11-30;

2016-04-11

国家自然科学基金项目(11402027)

任 杰(1992- ),女,硕士研究生;通信作者:徐豫新,xuyuxin@bit.edu.cn。