平底推力球轴承轴圈斜面加工工艺改进

王文雪,孙剑锋,刘勇

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

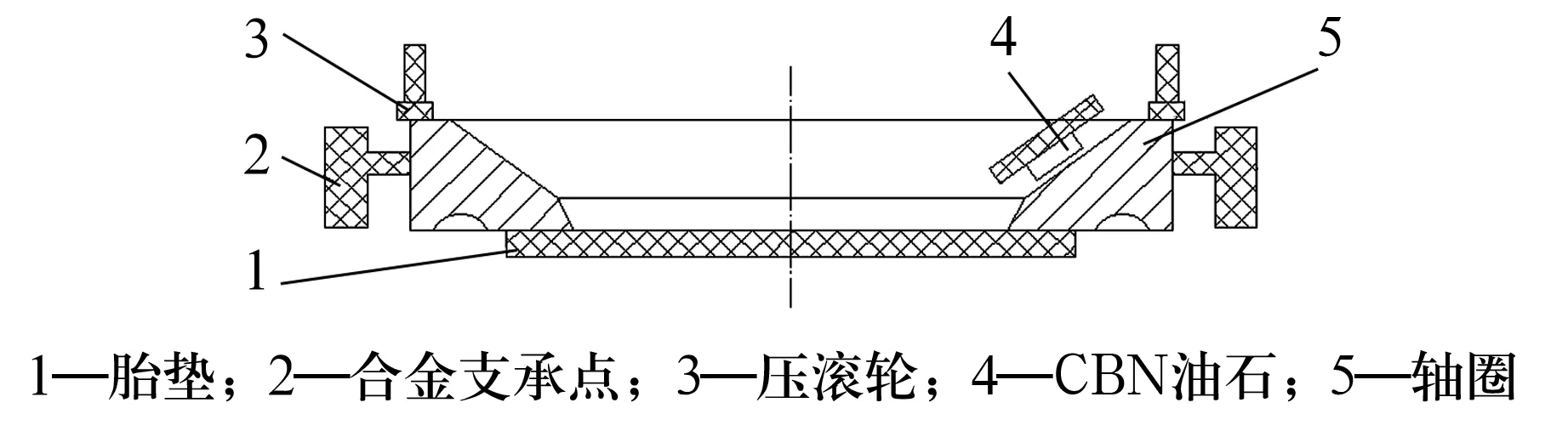

1 轴承结构和加工难点

平底推力球轴承由轴圈、座圈、带或不带保持架的钢球组成,结构如图1所示,属于分离型轴承,仅承受轴向载荷,不能承受径向载荷,主要用于柱塞泵、减速器、螺旋升降机等机械设备[1-2]。除沟道与钢球表面作为工作面外,轴圈斜面也可作工作面,例如在柱塞泵中,轴圈斜面将柱塞从缸体中拉回或推出,完成吸、排油过程,因此要求斜面具有较高精度与柱塞配合,斜面加工精度严重影响配合性能。

图1 平底推力球轴承结构图Fig.1 Structure diagram of flat-bottomed thrust ball bearing

某型平底推力球轴承轴圈材料为8Cr4Mo4V,其韧性高、磨削性能差,加工难点为:轴圈斜面加工后表面质量不稳定,斜面的平行差、表面粗糙度、角度等不能完全保证,加工精度差,返修率高。

2 原工艺存在的不足

轴圈斜面原加工方法最后一道工序采用普通磨床M8861F,磨料为砂纸,加工精度及效率低,需要依靠人工经验和设备自身刻度来确定磨削进给量,致使加工后轴圈斜面的表面粗糙度、角度和平行差不能满足工艺要求。

1)表面粗糙度

轴承的耐磨性、耐蚀性、抗疲劳性、可靠性及寿命在很大程度上取决于零件的表面质量。原加工工艺中的磨料为砂纸,主要依靠人工目测来辨别磨料的性能,砂纸缺陷多,易磨损。在使用砂纸初期,磨料完整,与工件摩擦力大,磨削量大;随着磨料的磨损,砂纸与工件表面摩擦力逐渐减小,磨削量也会减小,虽然按一定的进给量磨削,但由于砂纸的使用频率不同,依靠人工无法精确辨别,导致不同轴圈斜面的表面粗糙度值差别较大,轴圈表面质量不稳定。

轴承配合表面越粗糙,越易磨损,工作过程中间隙会逐渐增大,影响轴承振动;轴承配合表面粗糙,对应力集中较为敏感,会降低轴承的疲劳强度,且伴有摩擦生热,降低轴承接触刚度。因此,轴承配合表面粗糙度值越小越好,且要与轴的表面粗糙度相匹配。

2)斜面角度

采用M8861F磨床进行垂直磨削,斜面角度一直不能保证,这是因为斜面角度工艺要求控制为0~40′,而目前磨削角度控制主要靠设备刻度及工人经验,人为影响因素大,不能保证范围较小的磨削角度。

3)斜面平行差

使用M8861F磨床加工轴圈斜面需要人工推拉设备,导致砂纸在工件表面的作用力不同,同一平面内的斜面高度差较大,不能满足工艺要求。

3 加工工艺改进

针对原加工工艺存在的不足,通过更换设备、选用不同磨料、调整加工工艺参数等方式进行改进。

3.1 更换设备,重新设计工装

改进采用加工精度远高于普通磨床的数控精研机BS212R,以减小人为因素的影响。重新设计工装如图2所示,使加工轴圈以外径面支承、端面滚轮压紧的方式装夹,斜面角度为150°~160°,并保证油石端面与被加工斜面平行。

图2 工装示意图Fig.2 Diagram of tooling

3.2 磨料选用CBN油石

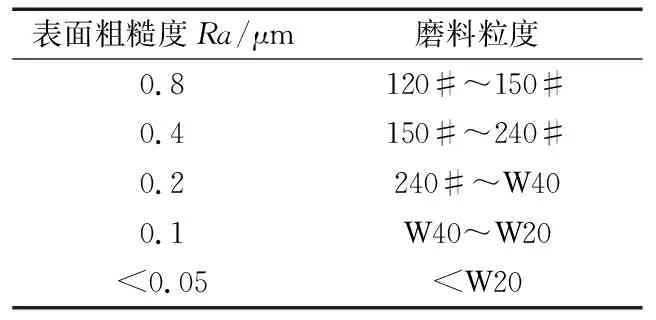

珩磨不锈钢、高强度钢、高温合金、耐热钢时,常选用立方氮化硼(CBN)油石[1]。CBN油石的粒度及一致性远高于砂纸,且BS212R精研机的珩磨振动频率高,因此,加工后轴圈斜面的表面粗糙度值小,加工一致性好。

CBN油石的粒度、硬度和浓度根据工件材料和工件的表面质量要求进行选取。工件表面粗糙度要求与磨料粒度选择的对应关系见表1。一般情况下油石的硬度应低于砂轮,以保证油石在珩磨过程中的自锐性,CBN油石的硬度选用M~S(中~硬1),油石的硬度应低于工件材料的硬度。油石一般采用树脂结合剂,油石浓度有150%(1.32 g/cm3),100%(0.88 g/cm3),75%(0.66 g/cm3)和50%(0.44 g/cm3)4种,与工件材料硬度和油石粒度有关,工作材料硬度高、油石粒度粗,选高浓度油石,反之,则选低浓度;油石长度一般为1.5倍孔径,珩磨轮直径一般为φ50~120 mm。

表1 磨料粒度选择对照表Tab. 1 Selection of abrasive grain

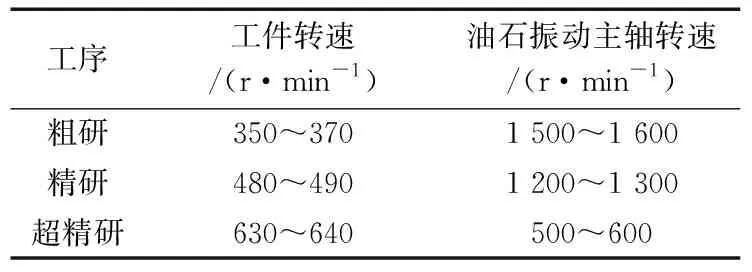

3.3 加工参数调整

根据最终轴圈斜面质量要求进行粗研、精研和超精研时工件转速和油石振动主轴转速的调整,参数调整范围见表2。

表2 研磨加工参数调整范围Tab.2 Adjustment range of grinding process parameters

4 改进效果

对采用此工艺方法加工的平底推力球轴承轴圈随机抽取5件进行表面粗糙度、斜面角度和平行差的测量,检测数据见表3。

表3 检测数据Tab.3 Testing data

由表3可知,改进工艺后所有轴圈斜面表面粗糙度、斜面角度、平行差均满足工艺要求。加工过程中采用CBN油石的粒度小,轴圈斜面的表面质量稳定,纹理均匀,精研后的斜面粗糙度显著提高且数值稳定;BS212R精研机的油石加工平面可调节与加工斜面角度相同,保证了轴承斜面角度;精研机恒压、油石振动转速高,油石精研振动小,且加工工件旋转速度高,基面稳定度好,在轴承旋转时对加工范围内斜面的精研效果一致性好,保证了轴圈斜面平行差;且改进后加工效率大大提升。