具有间隙非线性影响的外挂物的模态试验研究

李智劳 李晓东 刘凡(中国飞机强度研究所,陕西 西安 710065)

具有间隙非线性影响的外挂物的模态试验研究

李智劳 李晓东 刘凡(中国飞机强度研究所,陕西 西安 710065)

间隙对通过试验测试结构的动力学特性时有较大负面影响,会导致试验结果出现较大偏差。因此,试验时应克服结构间隙对其动力学特性的影响,以获得准确的振动特性参数。本文研究了外挂在具有间隙非线性影响下的模态测试问题,用不同的模态测试方法,获得了外挂的振动模态。通过比较,给出了外挂在具有间隙非线性影响下的测试方法,为后续研究具有间隙非线性的结构振动问题提供参考。

间隙;非线性;模态

外挂和挂梁、挂梁和飞机的连接存在着间隙,一般可分为两类情况;一类是由于生产超差、装配误差等加工工艺中不可避免的因素使间隙存在,另一类是工程设计中预留的间隙。然而,间隙对结构的动力学特性有重要影响,表现为结构中含有间隙后,结构连接由紧变松、结构的模态频率由高变低,高频段振动的传递能力由强变弱。

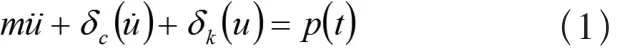

1 非线性系统振动理论

对于单自由度系统,非线性现象可用下面方程描述:

2 试验件简介

为了验证基于试验模态综合技术在多外挂飞机振动中的可行性,加工了一个飞机模型,该飞机模型带4个外挂。飞机的材料为铝,四个外挂与飞机通过弹簧连接起来。两个外侧外挂是相同的,两个内侧外挂也是相同的。内侧外挂和外侧外挂长度和大小是一样的,质量和与机翼的连接点不同,所以本次试验件就是内侧和外侧外挂各取一个进行试验。后续进行模态综合,外挂的模态试验边界条件为固支,即通过夹具固定在承力柱上。

3 基于锤击法外挂物模态测试

3.1 测试方法

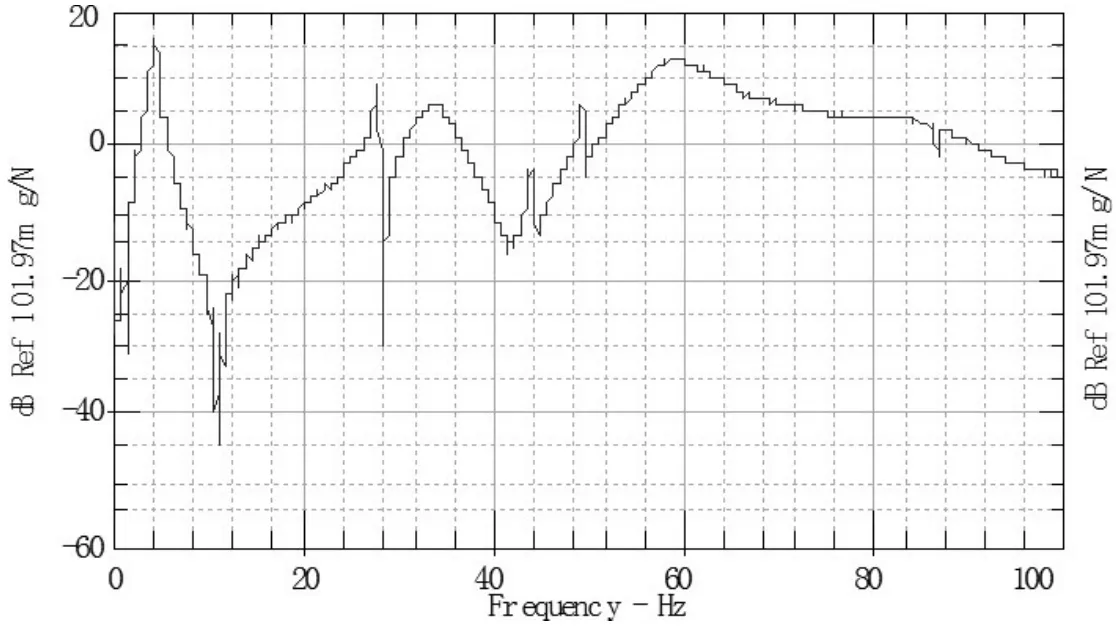

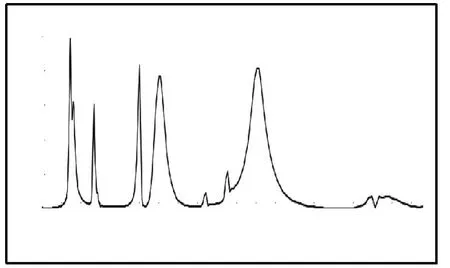

图1 垂直锤击频响函数曲线

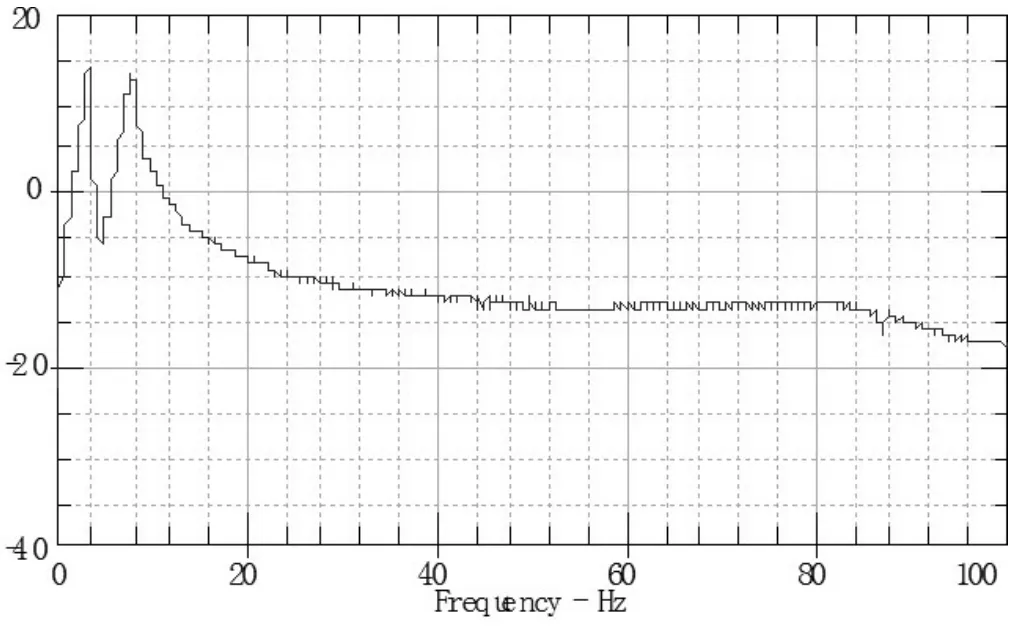

图2 水平锤击频响函数曲线

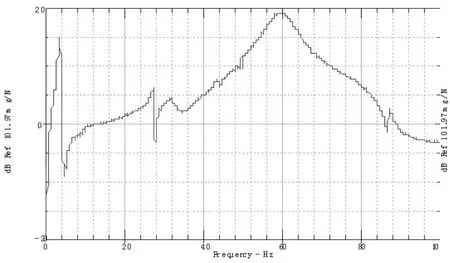

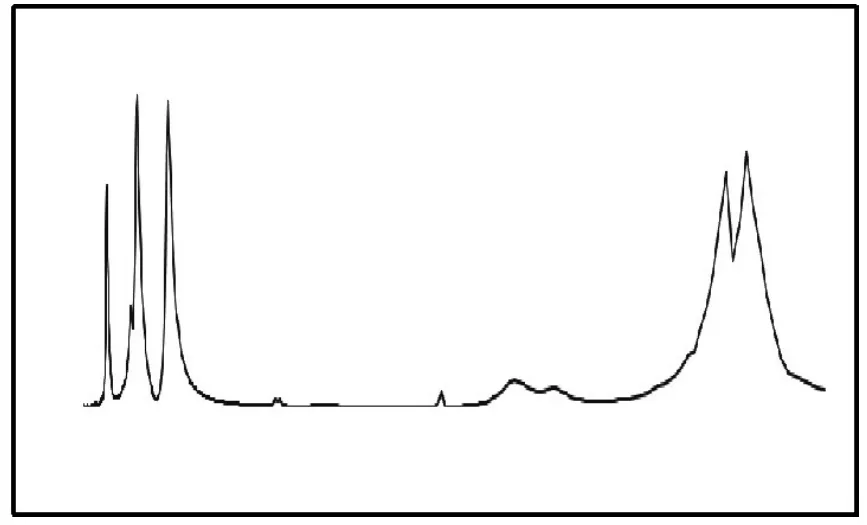

图3 垂直锤击频响函数曲线

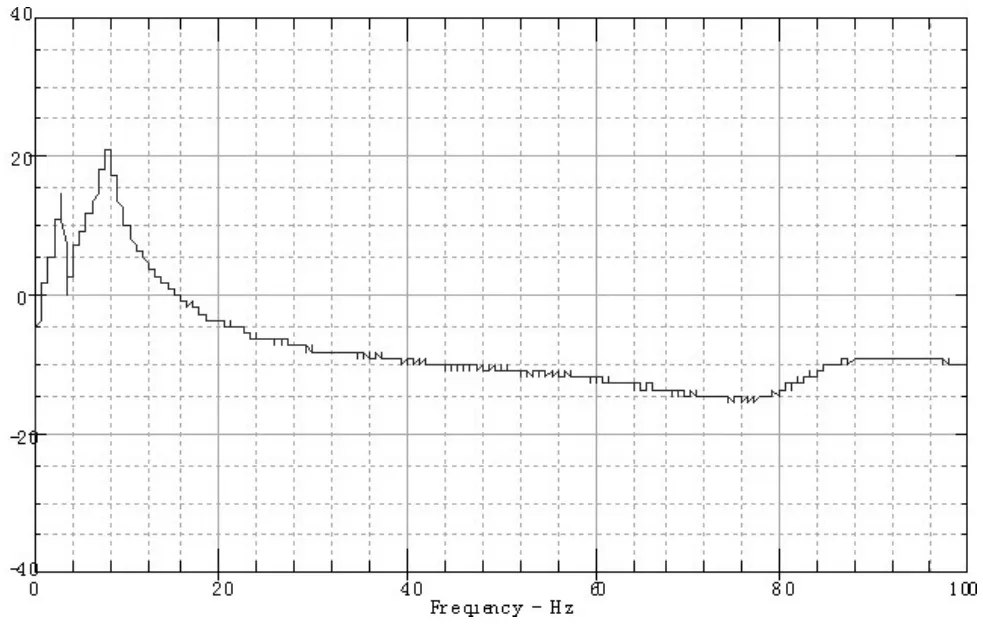

图4 水平锤击频响函数曲线

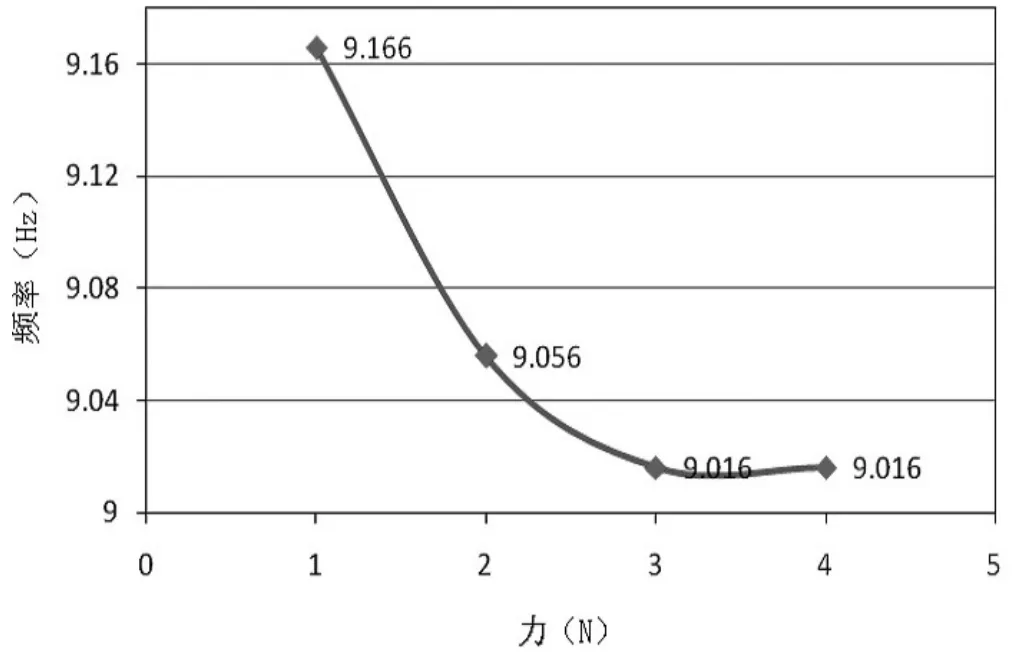

图5 内侧外挂物垂直扫频

图6 内侧外挂物侧向扫频

图7 内侧外挂物俯仰频率随力的变化曲线

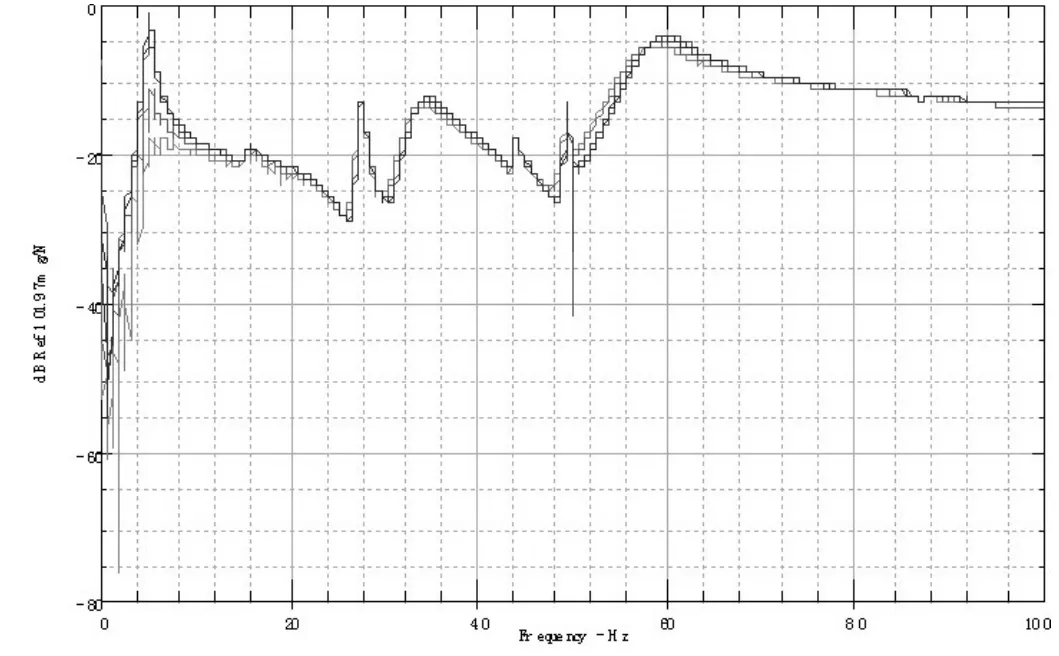

图8 不同输入力值下的频响函数曲线

用力锤来激励结构,同时进行加速度和力信号的采集与处理,依据得到的频响函数通过参数识别获得模态结果。

3.2 频响函数的测试

分析带宽0~100Hz,为了消除随机和噪声干扰,试验时进行了10次平均。内侧外挂物垂直和水平频响函数曲线见图1、图2。外侧外挂物垂直和水平频响函数曲线见图3、图4。

4 基于纯模态外挂物模态测试方法

4.1 纯模态测试方法

结构呈现单一模态的振动时,表现在各测量点的加速度响应与外力之间存在90°或270°的相位差。通过调力与移频相结合,使测量点加速度响应的相位变化呈现上述特征,从而得到结构的某阶固有模态。

4.2 试验过程

(1)指示函数扫频

用步进正弦进行“指示函数值C-频率f”关系的扫频,确定固有频率分布。本次试验对内侧外挂物进行了垂直和侧向扫频,范围为0~100Hz,扫频曲线见图5、图6。

(2)模态参数识别和分离

根据以上扫频对所出现的共振峰一一进行识别和分离。当识别出峰值 fr为某阶模态后,在其峰值频率 fr下,通过调力调频使C(fr)→1,可认为此时结构呈现第r阶单一模态(即纯模态)的振动,同时其振动频率 fr即为结构第r阶固有频率,此时结构的振动形态即为结构的第r阶固有振型。

4.3 试验结果及分析

对具有非线性的模态测试,必须确定激振力大小对模态的影响,应分别测试不同力下的频率,当频率随力的变化出现拐点时,该拐点处的频率即为该阶模态频率。频率随力的变化曲线见图7。

5 随机法

分析带宽为0~100Hz,由于存在着非线性的影响,所以在不同的力下测量频响函数,然后根据得到频响函数进行模态识别。测得的频响函数如图8所示。不同输入力值下频率是有变化的,这主要是由于非线性引起的。

6 外挂物测试结果分析

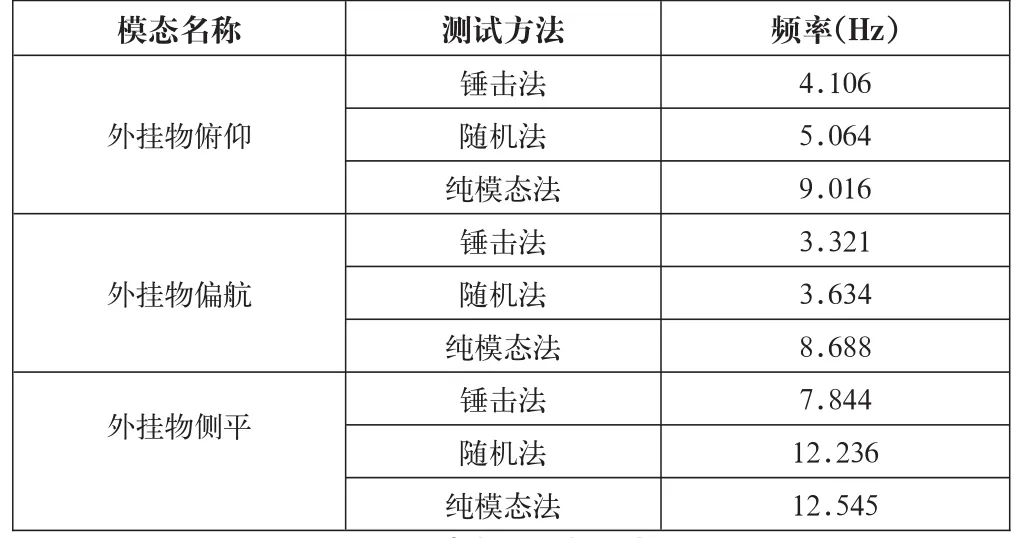

用三种方法测得的结果见表1。从结果看三种方法得到的频率是不相同的,经分析,锤击法没有附加刚度和附加质量等的影响,结果相对比较准确,但是无法消除非线性因素的影响;而随机法及纯模态法得到的结果由于存在着激振器附加刚度的影响,结果偏高。但是可以看出通过变力可以得到具有非线性影响的外挂的最终模态。证明这种方法对具有非线性结构的模态测试是可行的。

表1不同方法测试内侧外挂物模态结果对比

7 结语

本文用三种方法对具有非线性影响的外挂模态进行了测试和分析,证明了非线性模态测试方法的可行性。具有低刚度和小质量的试验件,采用不同方法得到的结果存在着一定的差异,经分析主要是由于试验件的连接刚度较小,激振器的附加刚度对结构存在着一定的影响,但为什么纯模态法和随机法测试结果也不相同,还需进一步研究。

[1]许本文焦群英.机械振动与模态分析基础[M].北京:机械工业出版社,1998.

[2]谭志勇邱吉宝应祖光.采用两类子结构模态综合理论的试验模态综合技术[J].强度与环境,1997(02):30-37.

[3]李德葆陆秋海.实验模态分析及其应用[M].北京:科学出版社,2001.

[4]Brian J Schwarz,Mark H Richardson.Experimental Modal Analysis.VibrantTechnology[C].1999.

[5]Kenji Sumi,Kenichi Yamamoto,Development of Hybrid Model for Powerplant Vibration.Toyota Motor Corporation,1998.