汽车散热器疲劳试验方法研究及失效分析

姜洋,李妮妮,张国锋

(1.广州机械科学研究院有限公司,广东广州 510700;2.中国汽车零部件工业公司,北京 100083)

汽车散热器疲劳试验方法研究及失效分析

姜洋1,李妮妮1,张国锋2

(1.广州机械科学研究院有限公司,广东广州 510700;2.中国汽车零部件工业公司,北京 100083)

依据汽车行业标准和大型车厂企业标准,对散热器疲劳试验进行分类,并阐述每一类的疲劳试验方法,通过对试验条件的分解,结合散热器材料和结构情况,分析散热器在各种疲劳试验中的失效模式。

汽车散热器;疲劳试验;失效分析

0 引言

发动机冷却系统主要作用是为发动机及相关功能部件提供一个合适的运行温度,以保证发动机及其部件的正常运转,是汽车一个非常重要的子系统[1]。散热器是汽车发动机冷却系统中最重要的部件之一,它对内燃机的动力性、经济性、可靠性有重大影响,汽车和发动机的高度紧凑化设计与汽车轻量化设计对散热器的体积和质量提出严格限制,这不仅要求汽车散热器结构有更好的散热性能,对散热器的结构强度、结构寿命也提出更高的要求。因此,在研制出汽车散热器样件以后,必须对散热器进行疲劳耐久性能测试,以检测散热器的质量[2]。

1 汽车散热器试验标准及疲劳试验分类

汽车散热器常规标准为中国工信部发布的汽车行业标准QC/T 468-2010《汽车散热器》。而大型车厂往往采用企业标准,如通用汽车标准GMW 14193-2013《散热器产品测试规范》、福特标准ESF2G3-8005-AC和北汽福田标准Q/FT E003-2011《汽车散热器总成技术条件》等。还有部分散热器生产厂家为了出口国外,需要采用出口国标准,如沙特标准GSO 135/2007《汽车发动机散热器试验方法》。汽车散热器的试验标准非常多,但是试验类型大体相似,疲劳试验大体可分为以下4类:环境疲劳、机械疲劳(振动疲劳)、交变压力疲劳、复合疲劳。

1.1 环境疲劳

汽车散热器在工作时经常处于高低温交变的情况,环境疲劳就是指人工模拟散热器各种工作状态下的环境条件,以检查散热器的抗环境干扰能力。环境疲劳包括耐高温、耐低温、耐温度循环和耐腐蚀等试验。

1.1.1 耐温疲劳试验方法

一般来说,耐温度的疲劳试验高温达到130 ℃,低温达到-40 ℃,且在试验过程中内部需要通入介质,保持一定压力。QC/T 468-2010《汽车散热器》中耐高温试验,介质为水和乙二醇,体积比分别为50%、50%,压力为130 kPa。大部分车企标准介质也采用同样比例的水和乙二醇,只有通用公司设定的标准比例为30%、70%,且指定了冷却液的牌号。

1.1.2 耐温疲劳试验失效分析

耐温疲劳失效模式主要表现为渗漏,渗漏主要由结构热应力引起。散热器在温度变化时,散热器的水室和散热芯体由于材料不一样,其热膨胀系数不一样,因此可能产生结构热应力。当热应力较大时,则内啮合间隙变大,最终使得散热器产生渗漏。图1是一款散热器经过130 ℃高温1 500 h后进行气密性检测的情况,可以看到水室与芯体处出现了明显的泄漏。

图1 气密性试验情况

1.1.3 耐腐蚀试验方法

汽车散热器位于汽车的前部,经受着非常苛刻的道路环境和气候环境,包括雨水、路面挥发的盐分、汽车排出的废气、砂粒、灰尘和泥浆等外来物的污染,其工作条件和使用环境非常恶劣,极易发生腐蚀。

耐腐蚀试验是指盐雾试验,将一定浓度的盐水雾化,然后喷在一个密闭的恒温箱中,通过观察试样试验前后的变化来评价其耐抗腐蚀性。氯化钠是一种强电解质,在水中会完全电离出氯离子和钠离子,氯离子具有强烈的穿透能力,能穿透金属表面的氧化层和防护层与内部的金属发生电化学反应,引起腐蚀。

耐腐蚀试验主要分为:中性盐雾(Neutral Salt Spray Test,NSS)、酸性盐雾(Acetic Acid Salt Spray Test,ASS)、铜加速乙酸盐雾试验(Copper Accelerated Salt Spray Test,CASS)、合成海水酸化盐雾试验(Acidified Synthetic Sea Water(Fog)Testing,SWAAT) 、交变盐雾试验(Cyclic Corrosion Test,CCT)。

耐腐蚀试验中影响结果的主要因素有以下4个:(1)试验箱温度。决定了试样表面液膜中离子运动的剧烈程度。(2)盐溶液浓度。5%的NaCl溶液中的含氧量相对饱和,会促进腐蚀反应过程的进行。(3)pH值。pH值太低,盐溶液中H+浓度高,腐蚀速度会增加;pH值太高,盐溶液中OH-浓度高,腐蚀速度会降低。(4)试样的放置角度。当倾斜角度越大时,试样在水平方向上的投影也就越大,因此试样表面接收到的盐雾沉降也就越多,试验表面的腐蚀程度也会相应增大。

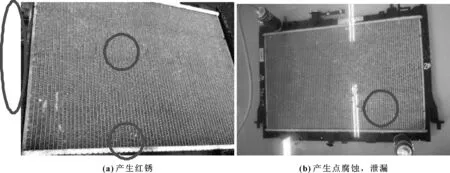

1.1.4 耐腐蚀试验失效分析

组成铝散热器的铝合金材料一般都是Al-Mn系和Al-Si系合金组成的复合料,腐蚀的形貌是典型的点腐蚀和晶间腐蚀。耐腐蚀试验的主要作用物为氯离子,它的存在会导致点蚀的产生。因此耐腐蚀试验是一种人工创造氯离子环境,加速散热器点腐蚀的疲劳试验,其失效模式则为点腐蚀。点腐蚀又称为孔腐蚀,氯离子通过破坏氧化膜孔洞进入铝合金表面,使极化反应更容易达到点蚀电位[3]。图2(a)、2(b)是两款散热器经过720 h中性盐雾试验后的情况。图2(a)中这款散热器圆圈部位均产生了红锈,表明其镀锌层被腐蚀,但在后续的气密性检测中未见泄漏,证明其基材未被腐蚀。而图2(b)中这款散热器虽然从外观上未见任何红锈或白锈,但在气密性检测中却发现圆圈部位有微小的泄漏,这种泄漏比上述耐温试验中的失效泄漏要小得多,可能在加工过程中有孔隙,在孔隙位置产生点腐蚀,导致泄漏,一般点腐蚀产生的泄漏较小。

图2 两款散热器经过720 h中性盐雾试验后的情况

1.2 机械疲劳

文中的机械疲劳主要指振动疲劳,对于扭振疲劳,目前各标准中分歧较大,在此不做分析。

1.2.1 振动疲劳试验方法

汽车散热器属于发动机冷却系统的一部分,安装位置在发动机附近,因此在汽车行驶时,散热器处于颠簸振动状态,散热器的使用过程中经常会遇到因为结构振动而产生振动疲劳破坏现象,在一定程度上影响了散热器的可靠性,因此散热器必须进行振动疲劳试验。

耐振动试验一般分为两部分:共振点搜索和定频耐久。散热器耐振动试验首先需要检测散热器的共振频率,确定其共振频率是否跟汽车的共振频率一致。车身结构振动,不仅引起自身结构的疲劳损坏,更是车内低频结构辐射噪声源。其频率主要分布在20~80 Hz的频带内。对于发动机来说,它本身也是一个噪声源,四缸发动机共振频率为20~25 Hz,6缸发动机共振频率为30~35 Hz。目前大部分的汽车标准将33.3 Hz作为发动机的试验用共振频率。因此一般检测标准规定在5~100 Hz范围内搜索散热器的共振频率。如果在该范围内没有搜索到共振点,则采用33.3 Hz作为振动频率进行定频振动疲劳试验;如果在该范围内搜索到共振点,则以共振点为振动频率进行定频振动疲劳试验。为了更准确地模拟散热器工作情况,在振动疲劳试验过程中,散热器内部还会充满冷却液,以便在试验过程中检查散热器是否有泄漏。

1.2.2 振动疲劳试验失效分析

散热器在进行试验时内部充注了冷却液,有一定的预应力,在试验过程中,进、出水口处最容易产生泄漏,如图3(a)所示。另外散热器用于固定的结构件在振动过程中承受着最大的应力,是最容易损坏的结构件,如图3(b)所示,此时需要考虑增加结构件的强度,或者减轻散热器的质量,或者改变散热器的结构。

图3 出水管局部情况

1.3 交变压力疲劳

1.3.1 交变压力疲劳试验方法

交变压力疲劳是为了模拟实际工况,测试散热器的压力寿命,检测焊接焊缝、拉伸材质强度等设计工艺的一种试验。散热器的使用压力较低,因此交变压力疲劳试验的高压也比较低,一般为120~200 kPa,频率一般为0.5 Hz,压力波形为梯形波,试验介质为高温的水、乙二醇混合物。图4(a)是QC/T 468中的试验波形,这是一种比较典型的散热器交变压力疲劳试验波形。部分车企标准比汽车行业标准更加严酷,如图4(b)所示,大大提高试验压力,达到280 kPa。

图4 疲劳试验波形

1.3.2 交变压力疲劳试验失效分析

正常工况下,汽车散热器内部冷却液的压力不超过100 kPa(散热器盖的开启压力一般为100~120 kPa)。而交变压力疲劳试验的高压均超过100 kPa,散热器主片材料产生弹性变形,当压力下降后弹性应变消失,但是在这种循环应力的作用下,会在材料的一处或几处逐渐产生局部永久性累积损伤,经过一定循环次数后产生裂纹或者突然发生完全断裂的过程,这个失效属于金属的疲劳破坏。而某些标准其压力峰值达到280 kPa,主片部分区域的应力可能超过材料的屈服强度,部分区域发生屈服,当压力下降后弹性应变消失,塑性变形还存在,再次加载时屈服应力提高,这称为加工硬化。加工硬化又称冷作硬化。产生原因是:金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。因此当压力峰值较高时,主片可能大部分区域处于弹性变形,而小部分区域出现硬化情况,不能单独以纯弹性体分析。总体来说,散热器交变压力疲劳试验的失效大体在主片位置,多为疲劳破坏。如图5(b)中散热器按图5(a)中的压力波形进行试验,试验过程中主片塑形变形量逐渐增大,主片多处泄漏。

图5 压力试验波形及主片变形情况

1.4 复合疲劳

复合疲劳试验是上述试验的综合,如PV试验(压力-振动试验)、三综合振动试验(温湿度-振动试验)和PVT(压力-振动-温湿度试验)等。其失效模式则需要从材料、结构和加工工艺多方面考虑。

2 总结

将散热器疲劳试验分为4个大类:环境疲劳、机械疲劳(振动疲劳)、交变压力疲劳、复合疲劳,介绍了环境疲劳、机械疲劳和交变压力疲劳的试验方法,并从散热器材料和结构方面,结合试验条件分析了散热器的失效模式。

【1】周伟.汽车散热器试验研究及性能分析[D].重庆:重庆大学,2013.

【2】盛敏.汽车散热器疲劳性能研究[D].武汉:武汉理工大学,2013.

【3】凌亚标,孙兴隆.提高汽车铝散热器耐腐蚀性的途径[J].汽车零部件,2014(12):12-13. LING Y B,SUN X L.Way Improving Corrosion Resistance of Automotive Aluminum Radiator[J].Automobile Parts,2014(12):12-13.

【4】程利辉,张晓勇.HNSAE13222汽车散热器常见渗漏现象及对策[C]//第十届河南省汽车工程科学技术研讨会论文集,2013:372-373.

【5】熊建强.汽车振动与噪声的稳健性研究[D].南昌:南昌大学,2015.

【6】李志强.基于汽车振动特殊环境下汽车电子装置相关振动试验分析[J].消费电子,2014(12):73.

【7】QC/T 468-2010汽车散热器[S].

Fatigue Test Method and Failure Analysis of Automobile Radiator

JIANG Yang1, LI Nini1,ZHANG Guofeng2

(1.Guangzhou Mechanical Engineering Research Institute Co., Ltd.,Guangzhou Guangdong 510700,China; 2.China Auto Parts & Accessories Corp,Beijing 100083,China)

According to the automobile industry standard and famous car factory enterprise standard, the fatigue tests of radiators were classified. Each kind of fatigue test was introduced. Based on the material and structure of the radiator, the failure modes of the radiator in various fatigue tests were analyzed by decomposing the test conditions.

Automobile radiator; Fatigue test; Failure analysis

2017-05-27

姜洋(1985—),男,本科,助理工程师,主要研究方向汽车零部件检测技术及检测设备。E-mail:jiangyang851126@163.com。

10.19466/j.cnki.1674-1986.2017.06.018

U467

A

1674-1986(2017)06-065-04