基于疲劳损伤的某车型摆臂断裂问题分析

倪健健,姜申野,许修国,梁帅,王文龙

(1.长城汽车股份有限公司技术中心,河北保定 071000; 2.河北省汽车工程技术研究中心,河北保定 071000)

基于疲劳损伤的某车型摆臂断裂问题分析

倪健健1,2,姜申野1,2,许修国1,2,梁帅1,2,王文龙1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000; 2.河北省汽车工程技术研究中心,河北保定 071000)

针对某车型摆臂总成路试过程中的异常断裂问题,通过分析确定此次异常为疲劳断裂,然后根据断裂位置及CAE分析结果,布置应力应变传感器,进行整车道路载荷谱采集测试。通过雨流数据处理及疲劳损伤分析,确定摆臂断裂原因,解决摆臂断裂问题,为今后其他项目的问题排查及分析提供指导。

疲劳断裂;载荷谱;失效分析;疲劳损伤

0 引言

汽车悬架系统是保证车轮与车身之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中车身位置等的总成。其最主要的作用是传递车轮和车身之间一切的力和力矩[1]。因此汽车悬架系统性能的好坏直接影响车辆的舒适性和安全性。摆臂总成作为悬架总成的重要组成部分,连接车轮和车架,直接承受来自于地面的交变冲击载荷。摆臂总成的强度直接影响汽车的悬架质量。

1 失效分析

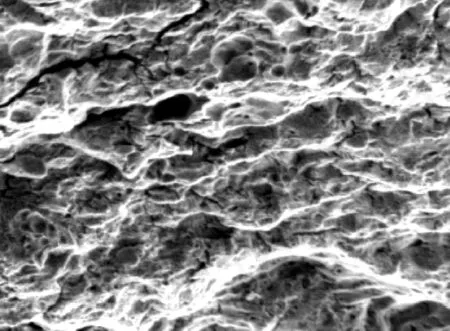

将摆臂断裂处切开,经检测焊接熔深超过30%,满足设计要求。将断口经超声波清洗后放入扫描电镜,在电镜下对副车架下板焊接开裂处端面进行微观形貌观察,可以发现:断口形貌明显地可以分为源区、扩展区和瞬断区,且扩展区有明显的疲劳条纹,如图1所示。从断口区形貌初步判断,此次摆臂断裂为疲劳断裂。

图1 断口扩展区微观形貌

另外,在拆解断裂的摆臂时,发现摆臂大轴套橡胶损坏,如图2所示。摆臂存在旷动,装车状态下观察不到轴套损坏,且无法判断摆臂断裂和轴套损坏的先后顺序。摆臂断裂有可能是因为轴套损坏导致的疲劳寿命减少引起的。

使用HyperMesh建立该车型摆臂网格模型后,在ABAQUS软件中模拟特定工况下摆臂应力分布情况。分析结果中最大应力为261.33 MPa,远小于材料屈服强度420 MPa。

2 整车载荷谱采集

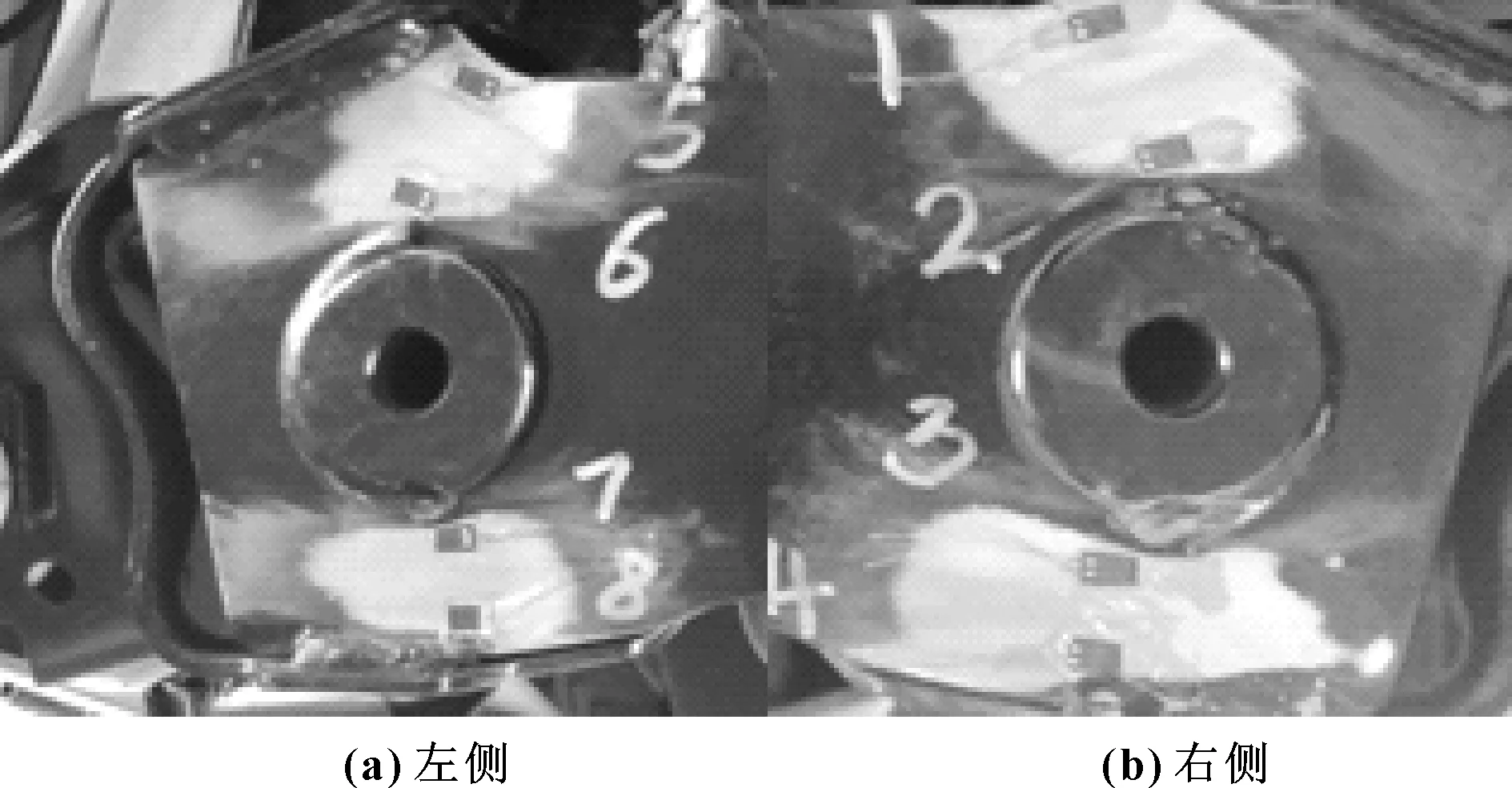

承受随机载荷的产品,在进行疲劳寿命预测和疲劳试验之前,必须先确定其载荷谱[2]。使用更换摆臂后的试验车,在摆臂断裂位置及CAE分析应力较大的位置粘贴应变片,在坏路试验场进行整车道路载荷谱采集。应变片粘贴位置如图3所示。

图3 左、右侧摆臂应变片粘贴位置

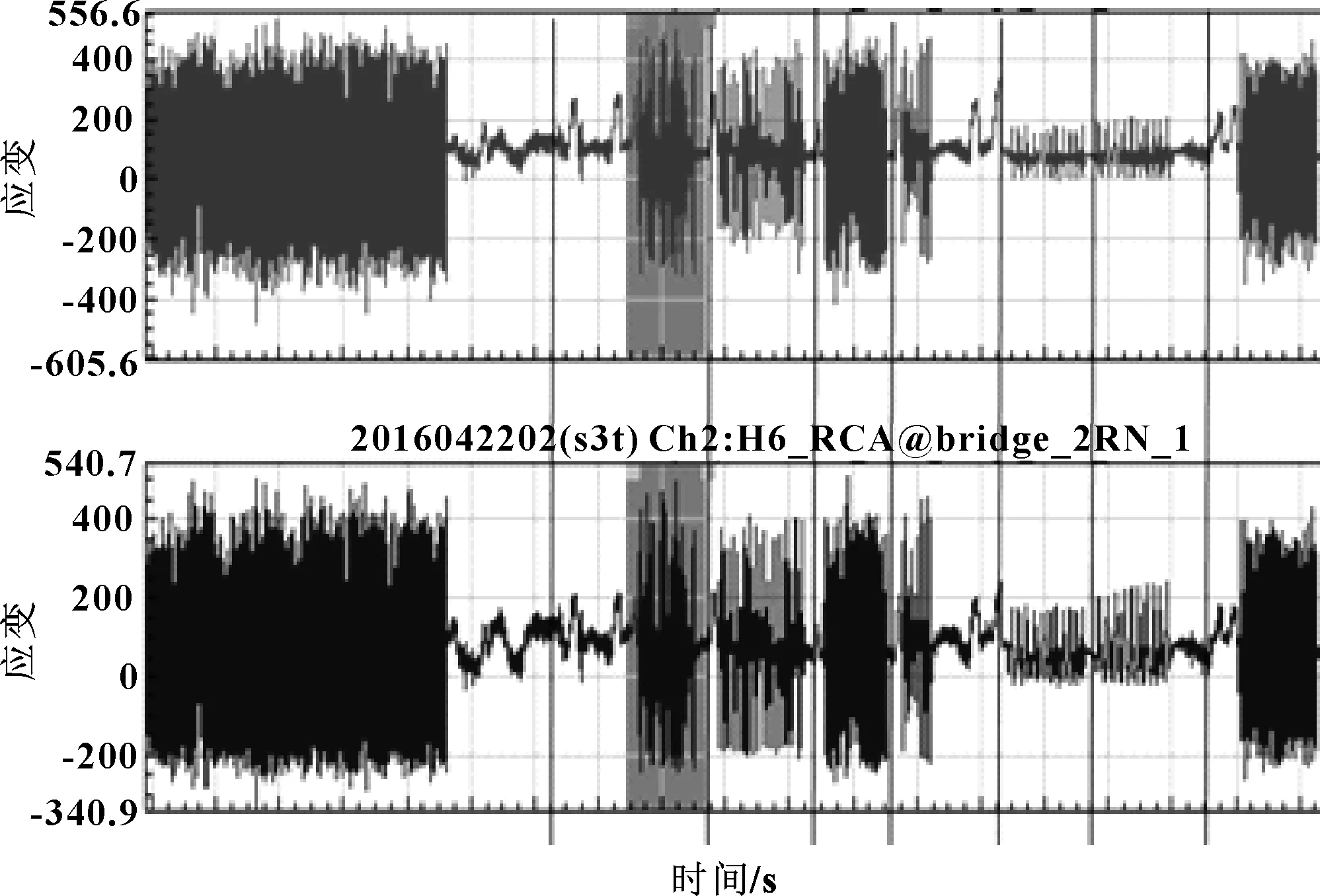

数据采集完成后,使用数据处理软件nCode对测试数据进行处理,应变采集曲线处理结果如图4所示。

图4 应变采集曲线

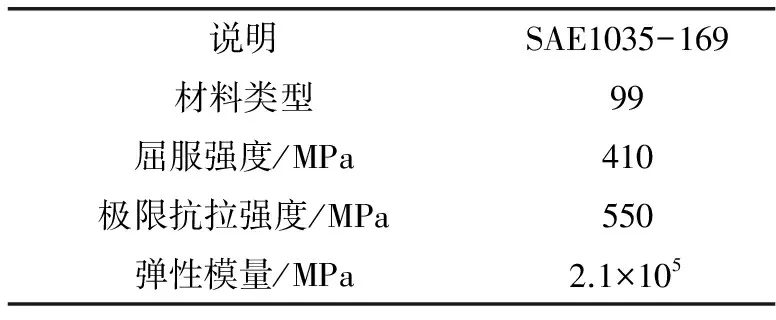

材料选择SAE1035-169,应力计算如式(1)所示:

(1)

其中:σ为应力;E为弹性模量;ε为应变。

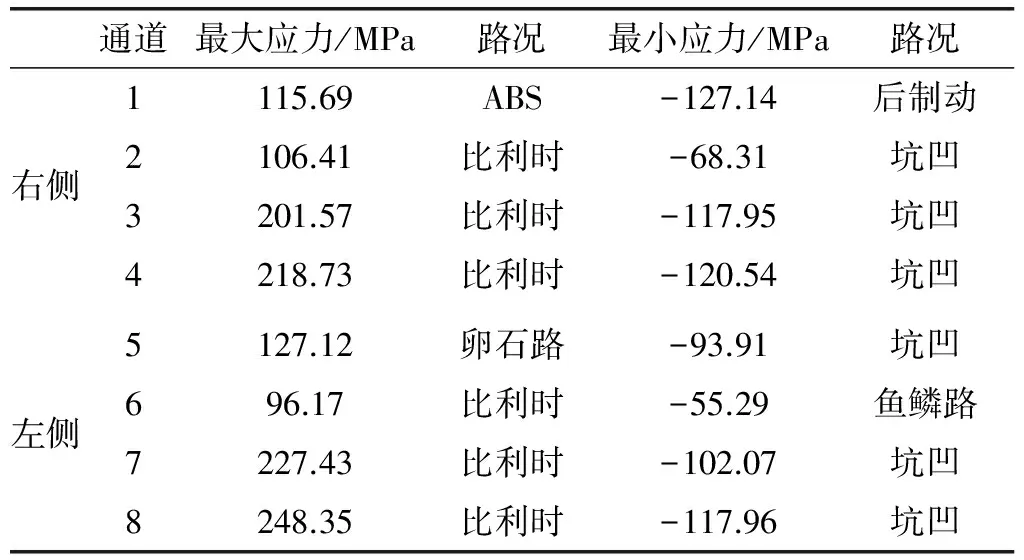

通过公式(1)将测试结果中的应变值换算成应力值,各个测点最大、最小应力值如表1所示。其中,右侧最大应力发生在比利时路况的4号测点,为 218.73 MPa。左侧最大应力发生在比利时路况的8号测点,为 248.35 MPa。材料屈服强度为420 MPa,测试最大值为248.35 MPa,远小于材料屈服强度。且应力应变采集结果和CAE分析结果相吻合,证明此次数据采集的正确性。

其中,DIF是动态强度增长因素;fcd 是当前应变加载速率下的抗压强度;fcs 是准静态应变加载速率下的抗压强度。本文将准应变加载速率取为10-5s-1。

表1 各个测点最大应力结果

3 轴套损坏前后应力对比

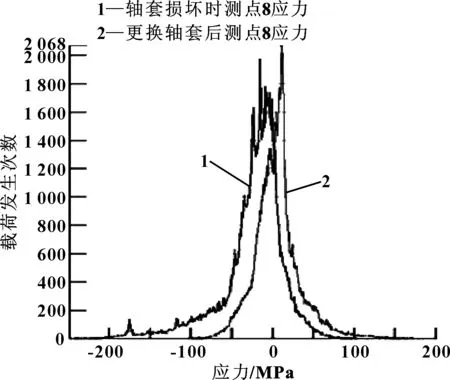

将左侧摆臂轴套更换为损坏状态,相同工况下,再次采集各测点应力。测试完成后,将两次测试中相同测点应力分布进行对比。从测试结果中提取4号测点和8号测点更换轴套前、后状态的应力值分布情况。如图5所示:更换左侧轴套后,左侧摆臂8号测点的应力值有明显的增加,最大值为298.69 MPa。

图5 测点8的应力分布对比图

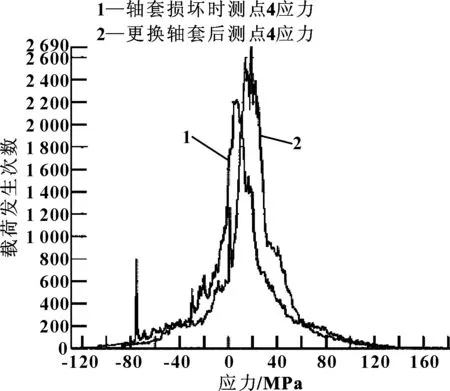

如图6所示,为右侧摆臂4号测点的应力值分布情况。因为右侧摆臂轴套没有更换,两次测试相差不大,对右侧摆臂影响较小。右侧应力区间未变化,只是频次的差异。说明摆臂轴套损坏,对相应侧摆臂在路试过程中的应力最大值有很不利的影响。

图6 测点4的应力分布对比图

4 随机载荷谱转换

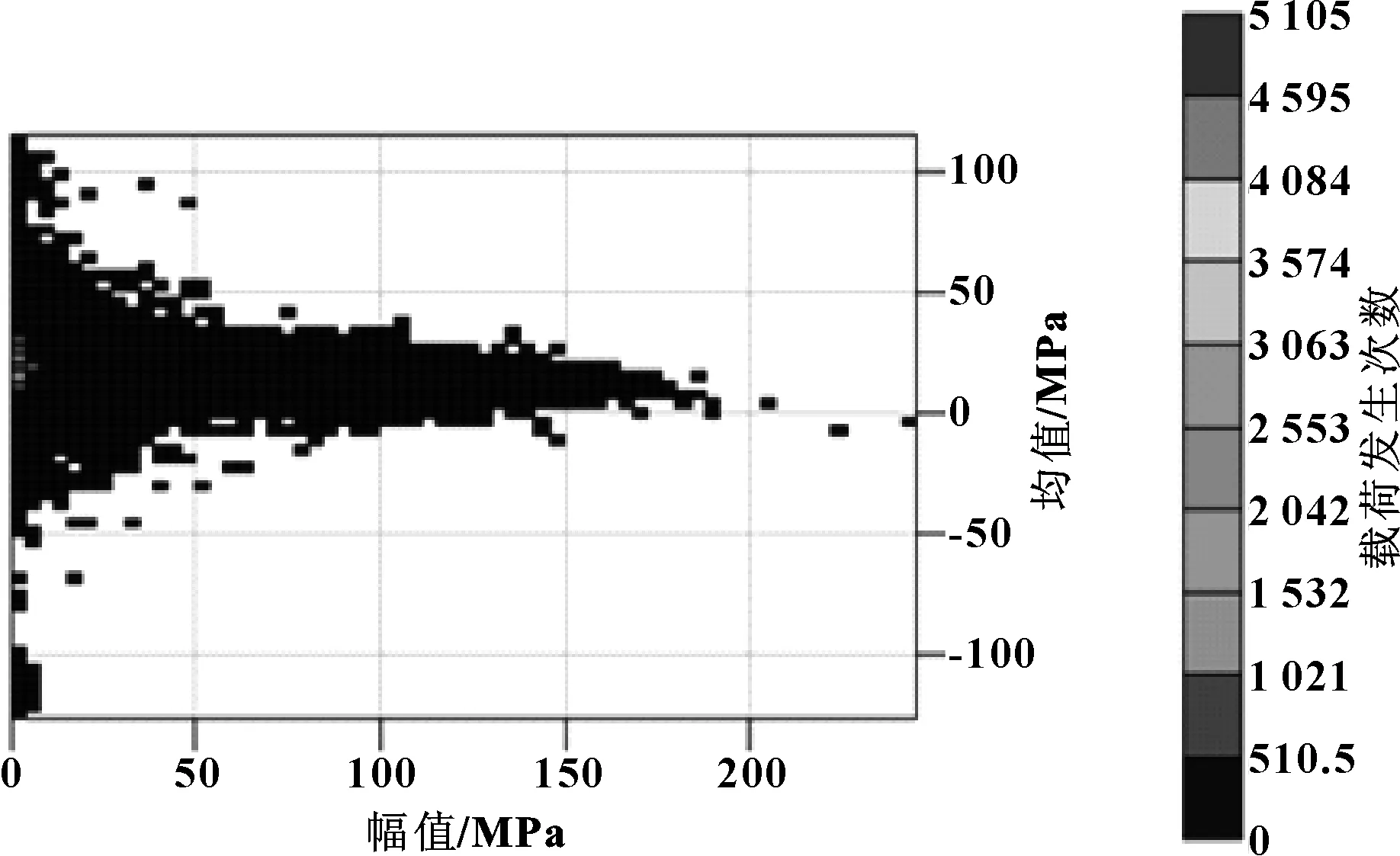

在nCode软件中,通过预留计数法,将采集的应力应变数据转换成载荷分布图,即均值(Mean)、幅值(Range)和频次分布情况,如图7所示。根据工程经验,用雨流计数法得到的汽车道路载荷谱变量分布图,幅值一般服从威布尔分布,均值一般服从正态分布[3]。从图7可知,幅值、均值均符合工程经验。

图7 载荷分布图

5 损伤计算

由变幅载荷谱,可以得到如图8所示的载荷S和循环次数n的S-N图。若构件在某恒幅应力水平S作用下,循环至破坏的寿命为N,则可定义它在经受n次循环时的损伤为:

D=n/N

(2)

图8 变幅载荷谱

构件在应力水平Si下作用ni次循环下的损伤为Di=ni/Ni。若在k个应力水平Si作用下,各经受ni次循环,则可定义其总损伤为:

(3)

破坏准则为:

D=∑ni/Ni=1

(4)

这就是最简单、最著名、使用最广的Miner线性累积损伤理论。其中,ni是在Si作用下的循环次数,由载荷谱给出;Ni是在Si作用下循环到破坏的寿命,由S-N曲线确定。

图9中示出了最简单的变幅载荷(二水平载荷)下的累积损伤。从图中坐标原点出发的射线,是给定应力水平Si下的损伤线。注意到Ni是由S-N曲线确定的常数,则损伤D与载荷作用次数n的关系, 由式(2)的线性关系描述。因此,上述Miner累积损伤理论是线性的。图中,构件在应力水平S下经受n1次循环后的损伤为D1,再在应力水平S2下经受n2次循环,损伤为D2,若总损伤D=D1+D2=1,则构件发生疲劳破坏。

图9 二载荷水平下的累计损伤

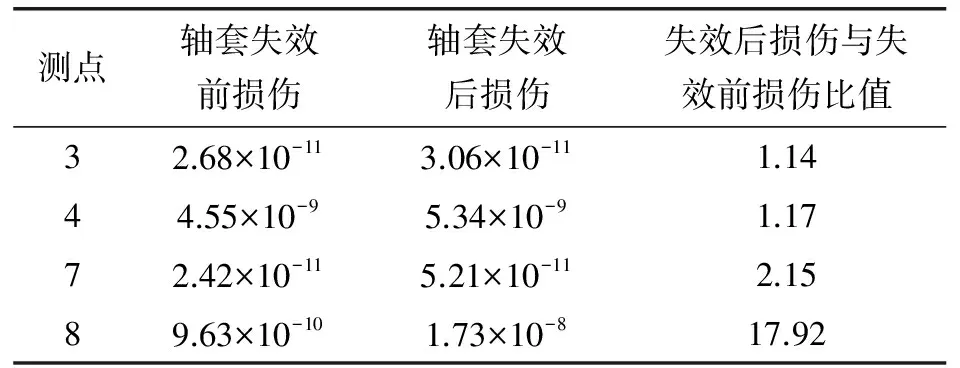

通过雨流矩阵及nCode中疲劳分析S-N曲线,计算各个测点在路试过程中的损伤值,材料参数设置如表2所示,计算结果如表3所示。

表2 材料参数设置

表3 各测点损伤值计算

由表3可知:轴套损坏后,摆臂各个测点的损伤值有不同程度的增加,其中8号测点的损伤值是轴套失效前的17.92倍。分析结果与摆臂开裂位置及结果吻合。

6 总结

(1)测试中摆臂最大应力值为248.35 MPa,远小于材料屈服强度420 MPa,摆臂强度满足要求。

(2)轴套损坏后,路试过程中摆臂应力最大值为298.69 MPa,有较大的增加,虽然没有达到屈服强度,但是对摆臂的疲劳寿命有不利影响。

(3)轴套失效后,基于道路载荷谱的摆臂8号测点损伤值由原来的9.63×10-10增加至1.73×10-8,损伤值变为原来的17.92倍,摆臂疲劳寿命下降较大。

(4)文中研究方法为今后其他项目的问题排查及分析提供指导。

【1】刘惟信.汽车设计[M].北京:清华大学出版社,2001:431-450.

【2】高镇同.疲劳应用统计学[M].北京:国防工业出版社,1994.

【3】高云凯,徐成民,方剑光.车身台架疲劳试验程序载荷谱研究[J].机械工程学报,2014,50(4):92-98. GAO Y K,XU C M,FANG J G.Study on the Programmed Load Spectrum of the Body Fatigue Bench Test[J].Journal of Mechanical Engineering,2014,50(4):92-98.

Analysis of Arm Fracture Problem of a Vehicle Based on Fatigue Damage

NI Jianjian1,2, JIANG Shenye1,2, XU Xiuguo1,2, LIANG Shuai1,2, WANG Wenlong1,2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000,China; 2.Automotive Engineer Technical Center of Hebei, Baoding Hebei 071000,China)

Aiming at the abnormal fracture of swing arm in the process of road test,it was determined as a fatigue fracture through analysis. Then, according to the fracture location and CAE analysis results, the stress and strain sensors were arranged to carry out the vehicle road load spectrum acquisition test. Through the rain data processing and fatigue damage analysis, the cause of the arm fracture was determined and the problem of swing arm fracture was solved. It provides guidance for future troubleshooting and analysis for other projects.

Fatigue fracture; Load spectrum ; Failure analysis; Fatigue damage

2017-02-27

倪健健(1988—),男,硕士,助理工程师,研究方向为汽车制动系统开发、零部件疲劳分析。E-mail:18531243251@163.com。

10.19466/j.cnki.1674-1986.2017.06.005

U461.91

A

1674-1986(2017)06-019-04

——以徐州高层小区为例