浅谈大断面半煤岩巷道快速综掘的施工组织经济效益

马旭克+张恒旭

摘 要:随着我国现代化矿井装备的不断升级,促使巷道断面尺寸不断加大,大断面巷道掘进日益成为制约煤矿开采高产高效的瓶颈。以丁一上部运输巷作为试点,采用EBZ-300掘进机作业线的施工工艺、劳动组织、技术保障、设备的保障,即优化劳动组织,快速截割、支护合理、平行作业、工序间相互配合的实现,使劳动效率与单进水平得到显著的提升,工程质量与安全环境得到有力保证,从而实现了17m2大断面、半煤岩巷道月单进527米的突破,探索出了一套半煤岩巷综掘高效掘进管理模式。

关键词:综掘;半煤岩;大断面;施工组织

中图分类号:F031.5 文献标志码:A 文章编号:1673-291X(2017)17-0180-02

一、工作面概况

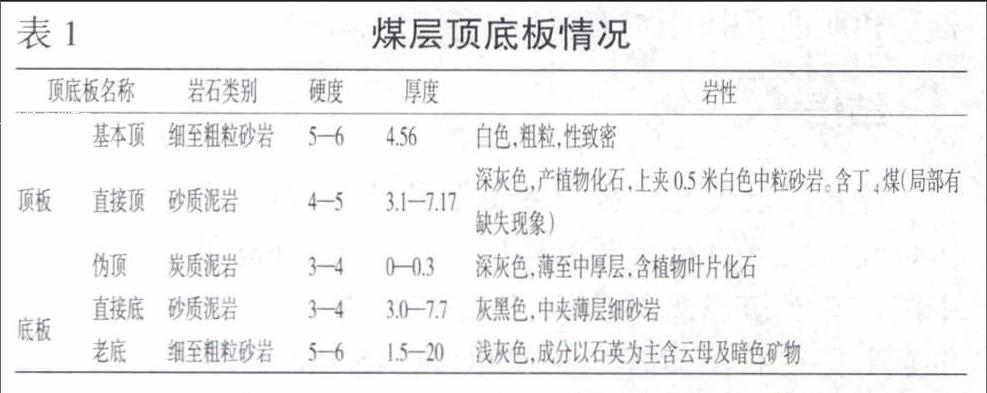

丁一上部运输巷全长1 340m,埋深490m,设计净宽5.2m,净高3.3m,净断面17.2m2。沿丁5.6煤层施工,平均煤厚2m,属于半煤岩巷道,煤岩层情况如表1所示。

巷道采用锚网索支护,帮顶选用Φ20×2400mm的高强锚杆,锚杆间距700±100mm,每根锚杆使用CK2335和K2335型树脂药卷各一卷。锚索选用Φ17.8×5 000mm的高强锚索,锚索使用2卷CK2335和3卷K2335型树脂药卷。锚索排距1 800mm,间距2 600mm,按“212”布置,顶板及两帮每排均布置梯子梁,顶梁长5 000mm,上帮梁长3 300mm,下帮梁长2 300mm;顶网使用长×宽=5 800×1 100 mm规格的金属网,顶网两头各下垂不小于300mm,以便帮顶网搭接。上帮使用长×宽=3 400×1 100 mm规格的金属网,下帮使用长×宽=2 400×1 100 mm规格的金属网。

二、施工工艺及装备

工作面采用EBZ-300掘进机切割配合人工手镐刷帮至设计断面,掘进机后面跟DSJ80/20/2×75皮带运输机,皮带运输机搭接高强皮带,到采区煤仓的出砟系统。采用风动或液压锚杆机施工顶板锚杆及锚索,使用风动锚头施工两帮锚杆。

丁一上部运输巷采用两套2×45KW对旋式局部通风机配合直径1000mm胶质风筒向工作面供风,风机安装在集中机巷皮带机头处的新鲜风流中,局部通风最大供风距离2500米。回风流经丁5.6—11050集中机巷、集中机巷设备道、丁一轨道下山回入一采区西翼回风巷,形成局部通风系统。

三、快速掘进施工组织管理

(一)科学论证,现场写实,合理支护

1月份施工巷道外围时,锚杆支护排距按800mm,施工后经过一个月顶板位移观测,顶板下沉只有7mm;2月份安装掘进机后前15天排距按900mm,后半月排距放大至1 000mm,当月进尺240m,通过位移观测,前10天顶板最大位移量为9mm,两帮最大为18mm,30天内顶板最大位移量为15mm,两帮最大为41mm,处于安全可控范围。通过技术组进行讨论,该巷道顶板岩性为砂质泥岩,岩石硬度f=4—6,具备放大循环进度条件,开掘区三班盯岗由每循环2排调整至3排进行试验,期间未发现异常,最终确定该巷道每循环按3排施工,排距1m。

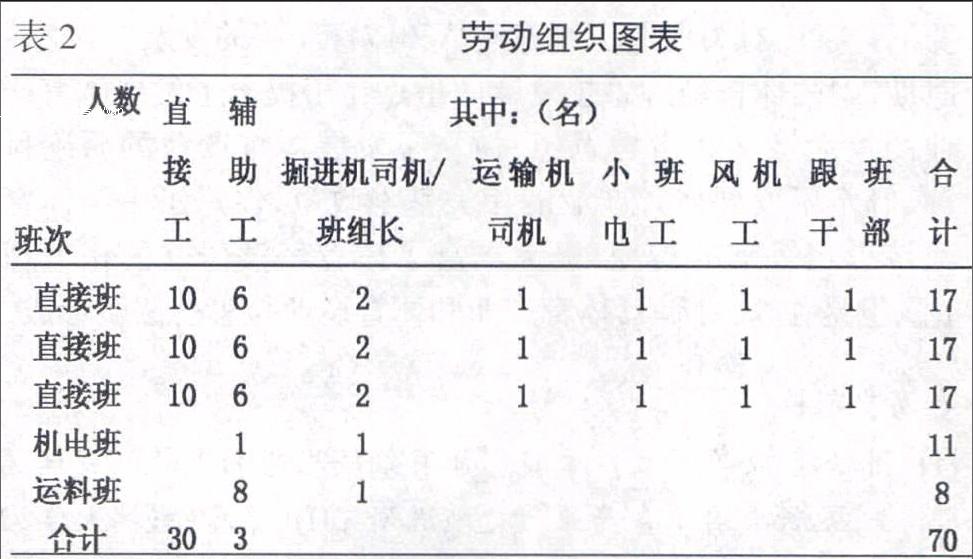

(二)组建高效精干班组

经充分调研,施工队采取民主选举方式,由干部投票选举三名班长,再由三名班长各自挑选三名组长和一名掘进机主司机,确定班组核心。然后,由班组长在全队职工中挑选掘进机副司机、支护工、跟班电工、皮带司机和风机工等,为每个班组配足15名职工。班组成员遵循年轻化、技能化、专业化的原则,最大化发挥职工的潜力和熟练程度,从而提高施工速度。

(三)制定激励奖惩机制

1.制定保勤制度。为保证班组出勤人员满足高效掘进,经过盯岗写实,每班出勤12个人可满足生产需要。职工按照班组排定的公休休班,规定倒紧班时不休班的每人奖励50元,倒紧班缺勤一个的罚款100元,不出勤的罚款200元。

2.严格请假制度。每个班都必须确保有3个班组长出勤,低于3个的,对不上班的班组长罚款100元/次;职工不按规定私自歇班的每次罚款100元。规定的奖罚结果每旬公示一次,月底兑现。

3.制定详细的验收制度及标准。建立以隊长为组长的工程质量验收小组,具体由技术员负责验收工作,各小班设置专门的验收人员跟班进行验收。施工期间验收员按照队制定的工程质量验收标准严格验收。坚持不合格的锚杆必须重新补打。跟班干部、班组长、验收员必须全过程把关。

4.执行超尺奖制度。为激励各班组高效进尺,除矿对当班超额完成进尺的班组奖励外,战线对班组执行同等嘉奖政策,充分调动职工的主动性和积极性。

5.实行能者上、庸者下的轮换制度。掘进班组如果一个月内有两次无特殊原因未完成生产任务、工程质量差或不听从指挥的,免去班组长职务,同时调出直接班;职工因出勤差、不干活、不听从指挥的,一律从掘进班调出。

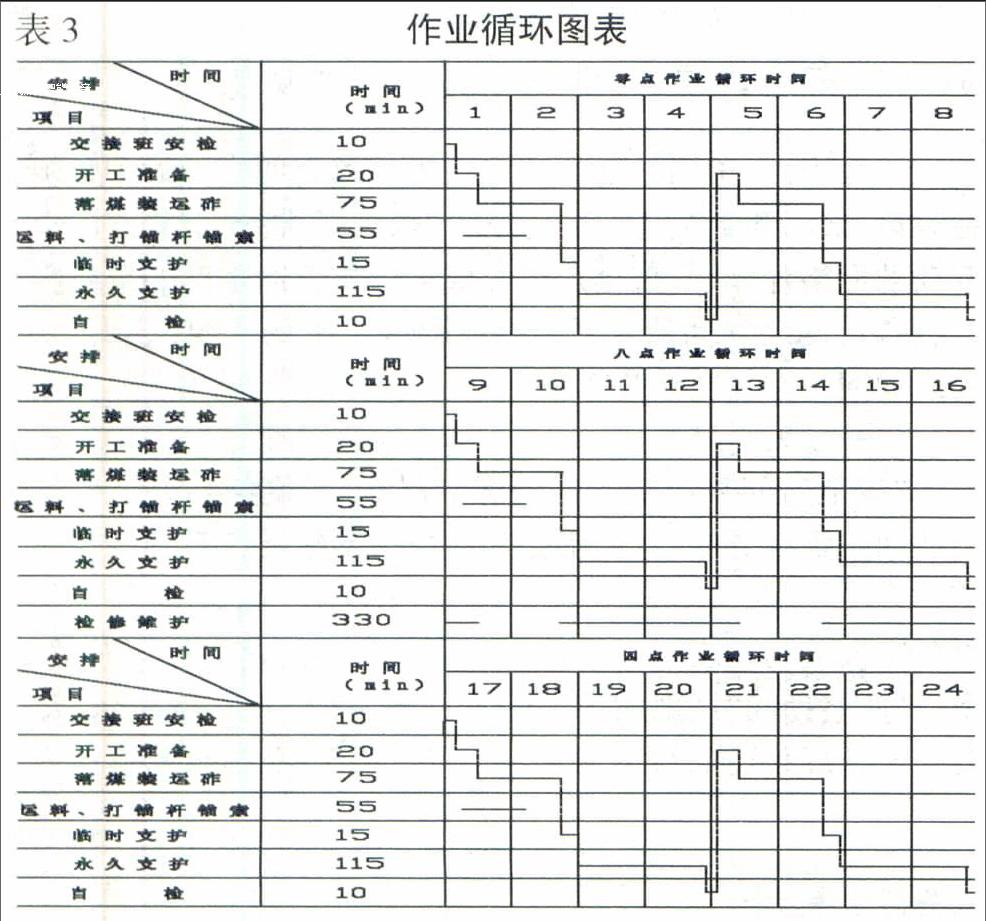

(四)优化现场作业方式,实现正规循环

1.坚持正规循环。在顶板完好期间每循环必须保证切割三排,减少掘进机的切割次数,为打锚杆、锚索腾出更多时间。

2.优化施工工序,加快施工进度。原设计每循环帮顶锚杆施工完毕后再施工下一个循环,优化为每排两帮允许预留三根帮锚杆(上帮2根,下帮1根),设专职人员在掘进机后补打帮锚杆。工作面顶板支护在原来2台液压锚杆机的基础上又增加了1台风动锚杆机同时作业,两帮支护由原来的1台风动工具改为2台风动工具,这样保证工作面有5台钻具同时平行作业,加快了施工进度。

3.推行流水线作业法。根据个人特长,分配在工作面的负责范围。由1名班组长带领4名支护工负责支护顶板、临时支护的支设、敲帮问顶的落实以及工程质量的施工标准;2名班组长各带领2名人员负责两帮的支护,1名人员专职负责向工作面供应物料、连网等工作。做到分工明确,每个环节责任到人、各司其责。流水线作业形成习惯后,职工一进入巷道就能很快进入工作状态,找到各自的工作目标。

(五)加强后勤服务,提高保障能力

1.组建安全高效机电班组。由机电班长挑选组长及机电工,班组成员包括2名班组长,2名皮带机维修工,1名钻机检修工,2名掘进机维护工,2名机电设备专职检修工及2名机电工。确保机电设备和钻具正常运转,而且保证有完好的备用,以备故障时及时更换。

2.确保好后勤运料供应。由经营科、支护科、开掘区保证支护材料、风水管路、皮带机身等物料供应,每5天从地面装施工100m巷道所用支护材料、机电配件,防止影响进尺;成立文明生产班组,专职做好巷道动态达标;成立补锚杆、锚索班,专职在掘进机后方补打预留帮锚杆、落实帮顶锚杆“五级预紧”制度、补打锚索。

四、安全高效经济效益对比分析

3月份丁一上部集中运输巷进尺527m,与以往单进300m相比,经济效益分析如下。

(一)人工成本

以前月单进300m工资单价1 350元/m,施工527m需投入人工成本71.1万元,人均工资4 500元;月单进施工527m工资单价1 200元/m,人工成本63.2万元,人均工资7 027元,相比月人均工资增长了2 527元,人工成本降低7.9万元。

(二)支护成本

原设计排距0.8m支护成本1614元/m,施工527m需投入85.1万元;放大至1m后支护成本1291元/m,节约323元/m,施工527m需投入68.0万元,节约支护成本17.1万元。

(三)租赁费

该巷道3月份机电设备租赁费12.6万元,月单进300m时施工527m需1.76个月,所需租赁费22.2万元,相比节约租赁费9.6万元。

(四)掘进煤效益

该巷道宽5.2m、高3.3m,月单进300m掘进煤8777吨,月单进527m掘进煤15 419吨,掘进煤多出6 642吨,按100元/噸计算,多创造经济效益66.5万元。

综上所述,3月份共多创造经济效益7.9+17.1+9.6+66.5=101.1(万元)。

实现安全高效掘进后,不但工期提前了23天,而且多创造经济效益101.1万元。

结语

在丁一上部运输巷的试验,通过采取优化劳动组织管理、优化施工工艺、制定激励机制等措施,极大极提高了作业人员的积极性,使劳动效率与单进水平得到显著提升,工程质量与安全环境得到有力保证,从而实现了17m2大断面、半煤岩巷道的单进由原来的240m提高到527m的突破,探索出了一套半煤岩巷综掘高效掘进管理模式。